利用热平衡和试差法核算分馏塔顶注水量

蔺峰涛

(中国石化沧州炼化公司生产技术部,河北 沧州 061000)

0 引言

分馏塔顶注水是控制塔顶低温部位腐蚀的重要工艺防腐措施,在常减压装置“三顶”(初馏塔、常压塔、减压塔)、催化裂化和延迟焦化装置的分馏塔顶、临氢装置的空冷、汽提塔和分馏塔顶等部位都有应用。注水位置一般在塔顶挥发线或多列塔顶冷换设备的入口。注水的作用主要有稀释酸性物质,提高初凝区pH值,将沉积的盐洗走,以及从气相中洗去可能结盐的物质。注水量应使注入点存在足量液态水,典型的注水量应使注水点气相水达到饱和所需水量再加上25%[1,2]。注水量不足,尤其是在回用本装置含硫污水的情况下,不仅起不到预期的效果,甚至可能产生副作用,增加塔顶系统腐蚀的风险。目前由于缺乏较为通用的注水量核算方法,一些装置在注水管理方面较为粗放,在工艺条件变化时不能及时核算理论注水量,造成注水量调整比较随意,不能实现准确有效的控制[3,4]。

1 原理

注水进入塔顶挥发线后,受热气化,塔顶气相中水蒸气分压增大,当水蒸气的分压达到此刻温度下的饱和蒸汽压时,继续增加注水量,就会产生液态水。我们的期望值是液态水达到总注水量的25%以上[5,6]。

在这一过程中,塔顶气相温度降低,放出热量。注入的水温度升高,部分气化,吸收热量。根据能量守恒原理,放热量等于吸热量,这样就可建立等式,计算出我们需要的注水未气化率。

1.1 吸热和放热的主要计算方法:

放热方:

(1)富气(或干气+液化气)组分热量可使用比热(查常用气体比热表,或用理想气体比热计算公式)、流量、温降计算;

(2)汽油组分热量可通过焓差(由密度、馏程得到,查焓图或使用拟合公式)、流量计算;

(3)油气中水蒸气组分热量可通过焓差(由温度、压力得到)、流量计算。

吸热方:

(1)注水蒸发部分热量可使用气、液相焓差、流量计算;

(2)注水未蒸发部分热量可使用液相焓差、流量计算。

1.2 计算过程的主要步骤

第一步:根据塔顶油气组成和流量计算油气体积流量、摩尔流量;

第二步:估计注水后温度 ,查蒸汽表(或用拟合公式)得到此温度水的饱和蒸气压;

第三步:做热平衡计算,得到注水的气化和未气化量;

第四步:如注水的未气化量(即液态水量)大于总注水量的25%,适当提高注水后的估值温度,反之降低注水后的估值温度,重复第二步和第三步计算;

通过几次试差,即可得到准确值。

注意:计算中不考虑注水前后汽油组分的冷凝。在流程模拟计算中也可以发现汽油组分基本没有发生冷凝。其主要原因是注水后由于水的蒸发使汽油分压降低,汽油组分露点温度相应降低。

2 计算举例

我们以某催化裂化装置分馏塔顶注水为例,具体说明计算过程。

2.1 计算所需工艺运行数据

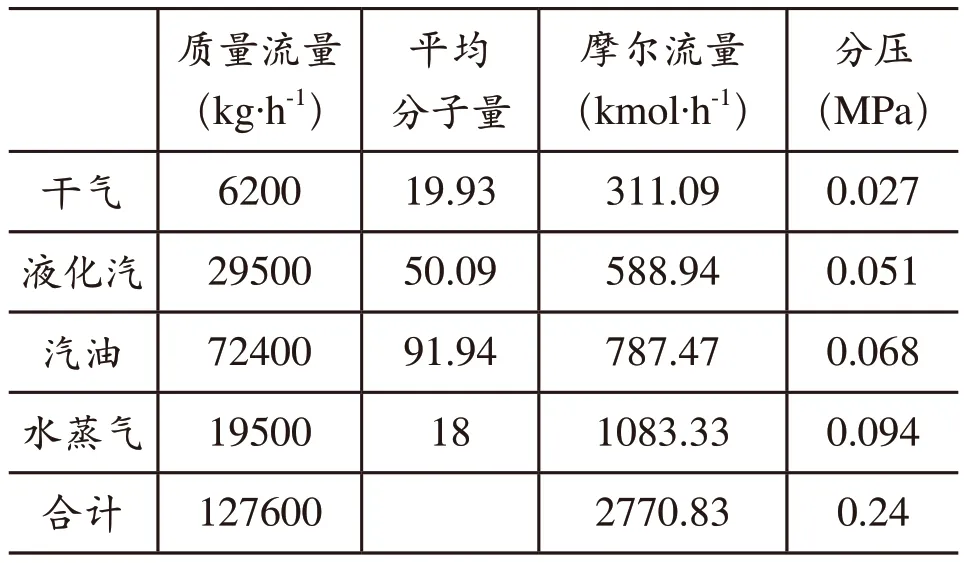

表1 分馏塔顶油气组成(包括终止剂汽油)

表2 操作条件

所需的化验分析数据:干气和液化气的体积组成(气相色谱);汽油的密度和馏程。(数据略)

以上为计算所需全部数据。

2.2 核算的详细过程

第一步:首先计算塔顶物料的平均分子量和摩尔流量(干气、液化气的平均分子量由体积组成得到,汽油平均分子量由密度和馏程得到):

表3 塔顶物料的组成和流量

其中,油气(干气+液化气+汽油)摩尔流量合计1687.50kmol/h。

第二步:估计注水后温度。估算的温度不影响最终结果,只是影响插值的计算次数。第一次估值,可以参考注水点3~5m后的管壁温度(实测)。

本例假设注水后温度为99℃。

第三步:热平衡计算

(1)塔顶油气放热计算:

合计放热量:4483184+1997008=6480192 kJ/h

(2)注水的吸热计算:

注水后99℃水的饱和蒸气压(分压):0.0979MPa(查焓图或使用拟合公式)

油气分压(总压减去水蒸汽分压):

注水后水蒸汽的摩尔流量(分压的比值即为摩尔流量的比值):

注水后水的气化量(即为水蒸气流量前后的差值):

气化部分水的吸热量(由焓差和流量计算):

忽略散热量,根据热量守恒,未气化部分水的吸热量:

表4 汽油和水蒸气组分放热量

表5 干气和液化气组分放热量

表6 注水的吸热量

除以前后焓差,即为未气化部分水的流量:

水的未气化率:11319.99/12729.57=88.9%

也就是说,当注水量为13.3t/h时,注水点后液态水为注水量的88.9%,此时注水点后温度为99℃。

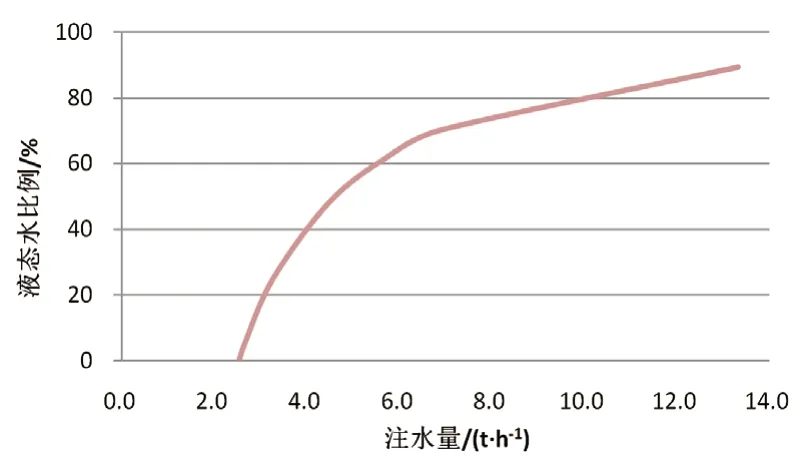

此时,过量水超过25%的目标,我们可以逐步提高假设的注水温度,重复第二步以后的计算过程。随着假设注水温度的提高,计算出的注水量将降低,注水后液态水的比例也会相应降低。如表7所示。

表7 注水温度与注水量的关系

当注水温度提高至99.9℃以上时,会出现塔顶油气的放热量低于注水气化至饱和状态时所需的热量,其意义代表注水全部气化,无液态水存在。

当注水量为3.28t/h时,注水点后液态水比例为25%。

注水量2.54t/h为临界点。低于此注水量时,注水点后无液态水存在,注水接近全部气化。高于此注水量时,注水点后开始出现液态水。

不同注水量与注水点后液态水比例的关系如图1所示:

图1 注水量与注水点后液态水比例对应关系图

3 影响注水量的综合因素

首先应保证注水点后液态水量不低于注水量的25%,这是基本要求。由于数据测量和计算过程的误差以及生产工艺的波动,实际控制不宜太保守。另外,应注意单台冷换设备的平均注水量不应低于溶解、清洗盐垢所需水量。多台并列冷换设备会产生分配不均问题,随着并列台数的增加,应增加总注水量。

对于回收塔顶低温热的装置来说,不必担心注水量影响塔顶取热。从以上的计算过程可以看到,当注水量在临界点前时,每增加注水1t/h,塔顶温降约10℃,温降较大。当越过临界点出现液态水后,塔顶温降大幅趋缓。本例中,增加注水10t/h,温降也只有约1℃,对塔顶低温热回用影响很有限。

4 结语

文章提供一种核算塔顶注水量的方法,主要依据为热平衡核算,这是基础的工艺计算方法,计算过程相对比较容易,可以不依赖流程模拟类专用软件,结果准确可靠。试差计算过程非常直观,接近实际过程的物理变化,对于工艺人员理解注水的过程和原理也有帮助。

塔顶注水是一项重要的工艺防腐措施,不同塔顶气组成和不同的的工艺条件,尤其是水蒸气含量,对所需注水量的影响很大。当工艺参数发生变化时,应及时核算理论注水量,以实现注水量的精细化管理。

塔顶注水应服从“宜大不宜小”的原则,考虑各种变化因素,实际控制量不宜太保守。当注水量越过临界点出现液态水后,增加注水量塔顶温降趋缓,对塔顶低温热回用影响很有限。