油田进站长输管道壁厚计算及强度校核

刘欣玉

(中海油石化工程有限公司,山东 青岛 266101)

0 引言

随着对海外油田市场的不断深化参与开发,国外油田项目在海外市场上占有份额也随之提高。油田进站长输管道位于管汇部位,一旦发生泄漏失效,不仅会影响油田的正常生产,造成重大的经济损失,同时管道失效泄漏的有毒有害、易燃易爆介质,也会严重威胁着人身安全和造成严重的环境污染。因此,进站长输管道壁厚的规范设计,正确计算和校核不仅影响着管道的安全稳定性,也直接关乎项目的经济成本,是项目设计过程中重要的环节。

本文通过选用适用的国际规范,介绍了国外油田项目的进站长输管道的壁厚计算及强度校核、热感应煨弯管壁厚减薄计算。以国外某油田项目为例,对进站长输管道的壁厚计算及校核情况进行介绍和总结。

1 壁厚计算及强度校核

1.1 壁厚计算

国外油田项目的进站长输管道壁厚一般采用ASME B31.4[1]标准403.2.1章节公式进行计算,确定输油管道最小壁厚的计算公式为:

式中,t为钢管的计算壁厚(mm);Pi为设计内压力(MPa);D为钢管外直径(mm);S为钢管许用应力(MPa)。

其中,许用应力S的计算公式为:

式中,F为设计系数;Ej为ASME B31.4标准表403.2.1-1中列出的焊接接头系数;SMYS为最小屈服强度(MPa),在管道材料标准中可以查到,国外长输管道标准以API SPEC 5L为主。

钢管的公称壁厚应按下式确定:

式中,tn为满足压力和腐蚀裕量要求的公称壁厚(mm);CA为腐蚀裕量(mm)。

1.2 管道应力计算

由于管道受到内部压力和外部载荷的作用,以及管道本身温度变化也会产生应力,在进站长输管道设计过程中应对其进行计算,满足所选管道壁厚的安全承受能力,减少强度失效的风险。

1)环向应力计算

对于有约束和无约束管道,由内压引起的环向应力按ASME B31.4标准402.3章节公式进行计算,环向应力保守计算中扣除了腐蚀余量:

式中,SH为由内压引起的环向应力(MPa)。

2)热膨胀应力计算

受约束管道热膨胀引起的轴向应力按ASME B31.4标准402.5.1章节公式进行计算:

式中,SE为由温度变化产生的轴向应力(MPa),负值表示压应力,正值表示拉应力;E为钢管弹性模量(MPa),按ASME B31.4标准402.2.2章节可取2.03×105;α为钢管线膨胀系数(mm/mm/℃),按ASME B31.4标准402.2.1章节可取11.7×10-6;T1为管道安装的环境温度(℃);T2为管道最高工作温度(℃),考虑采用设计温度。

3)附加轴向应力计算

受约束管道的附加轴向应力应按ASME B31.4标准402.6.1章节公式进行计算:

式中,ν为泊松比,按ASME B31.4标准402.2.3章节可取0.3;M/Z为由于弯曲引起的轴向应力,Fa/A为由于外部载荷引起的轴向应力,这两项在壁厚的强度校核中可以不考虑。

(4)等效组合应力计算

受约束管道中,按ASME B31.4标准402.7章节,根据最大剪应力理论将轴向应力和环向应力组合为等效组合应力,公式如下:

式中,Seq为等效组合应力(MPa);St为扭转应力(MPa),对于陆上管线,St可忽略不计,因此公式7可简化为:

1.3 强度校核标准

钢管在使用过程中的应力值不应超过ASME B31.4标准表403.3.1-1中的许用值,验收标准如下:

(1)环向应力校核

(2)热膨胀应力校核

(3)附加轴向应力校核

(4)等效组合应力校核

2 热感应煨弯管壁厚减薄计算

在进站长输管道的设计过程中,若采用热感应煨弯管,用于煨弯管的母管应包括管道壁厚中的弯曲减薄余量。弯曲半径最小应为6D,为保证整个管道的强度均匀,制造后弯曲处的厚度应至少与直管相当。弯曲减薄余量应按BSI PD 8010-1[2]标准公式2进行计算:

式中,n为内弯半径除以管径,计算公式如下:

式中,Rfb为弯曲半径,一般取6D;D为钢管外直径(mm)。

用公式计算所得的弯曲减薄余量没有考虑到其他取决于弯曲过程的因素,因此,最终用于煨弯管的母管壁厚应让制造商确认。

3 应用实例

3.1 项目情况介绍

国外某原油处理项目的进站长输管道有两条,管道内的介质为含水原油,管道的设计压力为3MPa,设计温度为110℃。进站长输管道的具体设计数据如表1所示。

3.2 设计系数选取

ASME B31.4标准规定设计系数F的值不得大于0.72。如果管道敷设地点不同,可以选择使用小于0.72的设计系数。在设定设计系数时,要充分考虑壁厚公差和最大允许缺陷深度。进站长输管道的设计系数可按照表2选择。

表2 设计系数F

3.3 管道材料

考虑到进站长输管道使用在酸性环境下,因此选用管材钢级为API 5L-PSL2-X52QS,并满足NACE MR0175/ISO 15156标准的相关要求。其中一条为DN500焊接钢管,一条为DN250的无缝钢管,考虑介质的腐蚀情况,腐蚀裕量确定为6mm。计算时需要用到的管道材料数据如表3所示。

表3 管道材料数据

3.4 壁厚计算

根据1.1节列出的壁厚计算公式,对本项目进站长输管道的壁厚进行计算和选取。所选择的公称壁厚是基于计算结果的最接近ASME B36.10M标准的厚度,根据不同管道直径进行了合理化设计。一般线路计算时,设计系数F选取0.72;道路交叉口和工厂区域的管道计算时,设计系数F选取0.6,计算过程采用表格形式清晰直观,具体计算过程如表4所示。

表4 壁厚计算

根据第二节列出的弯曲减薄计算公式,对本项目热感应煨弯管母管的壁厚进行计算和选取。经计算,直管壁厚能满足弯曲减薄的要求,具体计算过程如表5所示。

表5 热感应煨弯管壁厚计算

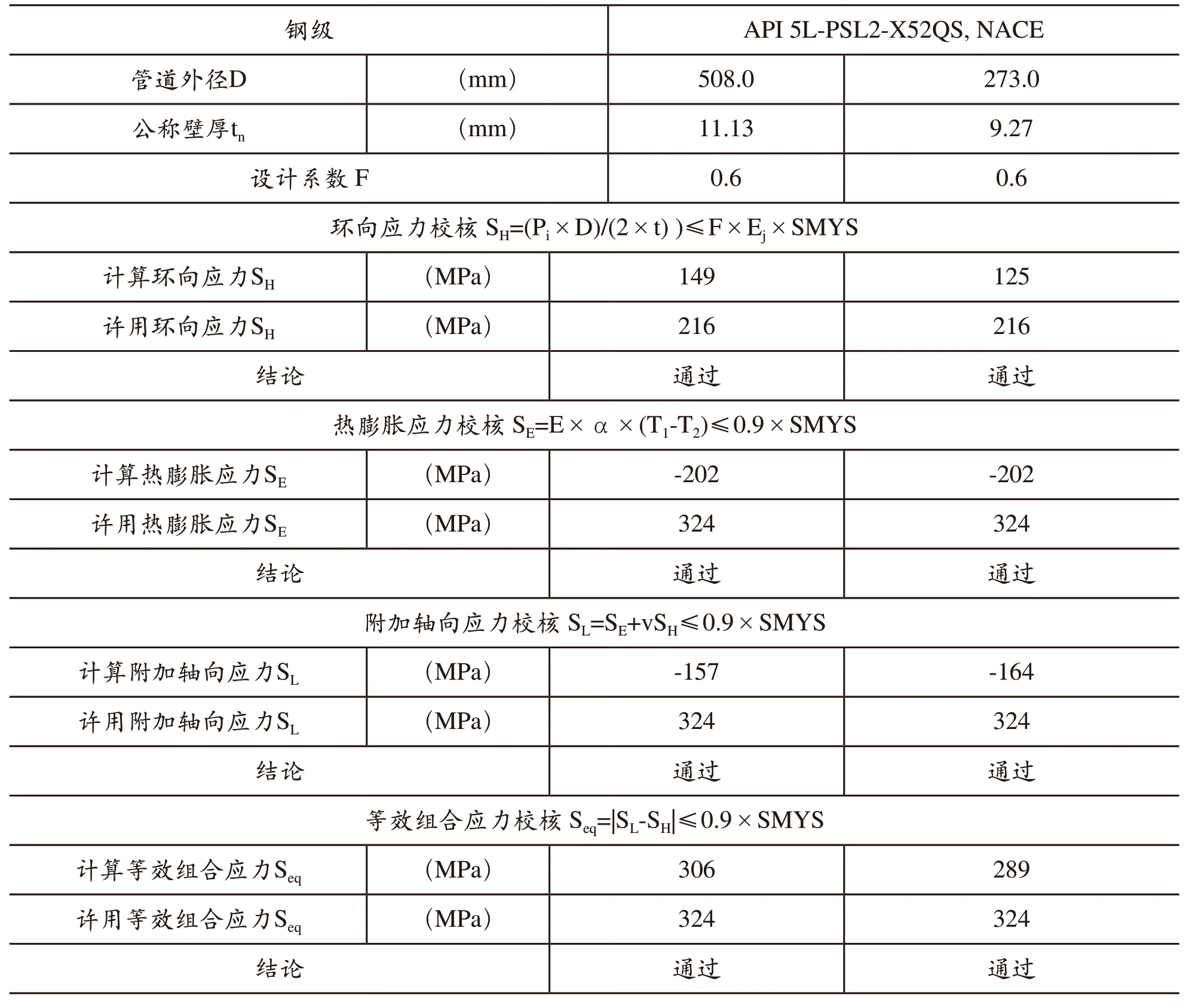

3.5 强度校核

根据1.2节列出的应力计算公式和1.3节列出的强度校核标准,对3.4节选取的公称壁厚进行环向应力、热膨胀应力、附加轴向应力和等效组合应力校核。为使校核结果安全可靠,设计系数F选取0.6。具体计算过程如表6所示,可以看出,选取的公称壁厚可以满足强度校核要求。

表6 强度校核

3.6 结论

根据管道壁厚计算和弯曲减薄计算结果,结合强度校核结论,DN500焊接钢管选用壁厚11.13mm,DN250无缝钢管选用壁厚9.27mm,对于本项目进站长输管道选用的壁厚是可靠和足够的。

4 结语

(1)国外油田项目的进站长输管道,一般采用ASME B31.4标准进行壁厚计算和强度校核,采用BSI PD 8010-1标准进行弯曲减薄计算;

(2)所选择的公称壁厚是基于计算结果的最接近ASME B36.10M标准的厚度,根据不同管道直径进行了合理化设计。强度校核包括环向应力、热膨胀应力、附加轴向应力和等效组合应力校核。计算应力小于许用应力,则强度校核通过,选用的公称壁厚是可靠和足够的;

(3)以国外某油田项目为例,详细介绍了进站长输管道壁厚计算、弯曲减薄计算以及强度校核的全过程,并提供了典型参数的选取原则。计算过程采用清晰直观的表格进行梳理和总结,可以应用在油田管道设计的过程中。