基于内检测技术的长输天然气管道完整性评价

钱祖国 张 鑫

(国家管网集团广东运维中心,广东 广州 510710)

0 引言

我国目前长输管道里程约15万公里;城市燃气配气管道总里程超过50万公里;此外还存在大量归属于各油田、炼化企业等的集输及长输管道,管道里程随着经济社会发展将持续增加。在当前监管趋严以及管道运营企业对管道安全愈发重视的情况下,管道缺陷检测及评价工作将常态化、周期化。

国内自2010年左右才逐步引入管道完整性管理理念。中石化青岛“11.22”管道爆炸事故、大连管道泄漏污染事故、中缅管道贵州段爆炸事故等重大生产安全事故的发生,使得政府、社会、管道运营企业对管道安全越来越重视,管道安全事故已成为运营企业无法承受的重大问题。

随着天然气管道服役年限的增长,管道运营风险随之上升,需根据历次检测数据,开展缺陷增长率计算及统计、管道数据对齐工作,进行系统性的管道完整性评价。

根据GB 32167-2015《油气输送管道完整性管理规范》规定:“完整性管理应贯穿管道全生命周期,包括设计、采购、施工、投产、运行和废弃的各个阶段,并应符合国家法律法规的规定。”[1]作为完整性6步循环的重要部分,管道完整性评价对于管道的管理单位至关重要。目前,国内外对于管道完整性评价的主要手段包括:内检测、压力试验以及直接评价。其中基于内检测数据的完整性评价是目前管道完整性管理的最佳手段。

1 管道内检测数据统计分析

某长输天然气管道全长136km,管道外径914mm,管道材质X70,设计压力9.2MPa,外防腐类型采用3PE,壁厚分为16.0mm、17.5mm、22.2mm、25.0mm四种规格,焊接类型为直缝埋弧焊、螺旋缝埋弧焊。

为发现管道金属损失、变形、焊缝异常等缺陷,评价管道完整性,避免不必要和无计划的维修,保证管道的安全运行,利用Φ914多通道变形检测设备、Φ914高清晰度漏磁检测设备对管道实施了智能内检测。

通过本次检测,发现管道共存在金属损失(ML)4375处,焊缝异常(GWAN/SWAN/LWAN)728处,变形(DENT)4处。

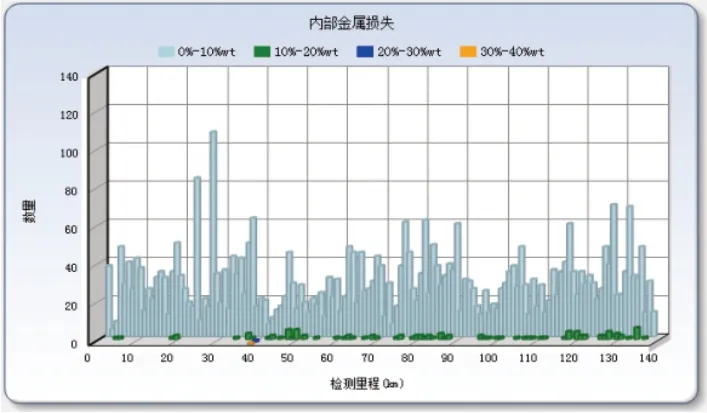

1)检测出内部金属损失4114处。其中缺陷最大深度为管道壁厚(16mm)的38%,里程39048.809m。通过对上述缺陷(内部金属损失)的统计、分析:

(1)在管道轴向方向上,内部金属损失杂散分布在管道上,其中在检测里程20~30km管段上数量相对较多。如图1所示;

图1 内部金属损失沿里程分布图

(2)在管道轴向方向上,相较于其它方位,管道底部的缺陷数量相对较多。如图2所示;

图2 内部金属损失沿周向分布图

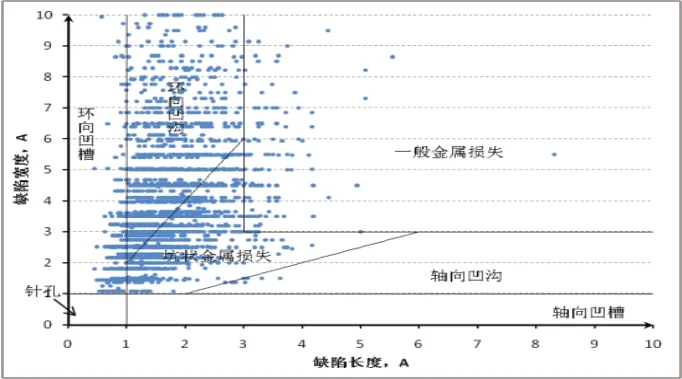

(3)存在几处长度较大内部金属损失,部分内部金属损失宽度较大。如图3所示;

图3 内部金属损失尺寸类型分布图

(4)根据内部金属损失宽度和长度尺寸分析,内部金属损失主要表现为环向凹沟和坑状金属损失。如图4所示;

图4 内部金属损失类型分布图

2)检测出外部金属损失261处。其中缺陷最大深度为管道壁厚(16mm)的24%,里程131074.69m。通过对上述缺陷(内部金属损失)的统计、分析:

(1)在管道轴向方向上,外部金属损失大部分位于检测里程50km-136km管段上。如图5所示;

图5 外部金属损失沿里程分布图

(2)在管道轴向方向上,外部金属损失杂散分布在管道上,无明显聚集趋势。如图6所示;

图6 外部金属损失沿周向分布图

(4)外部金属损失的长度、宽度均较小,存在几处宽度较大的外部金属损失。如图7所示;

图7 外部金属损失尺寸类型分布图

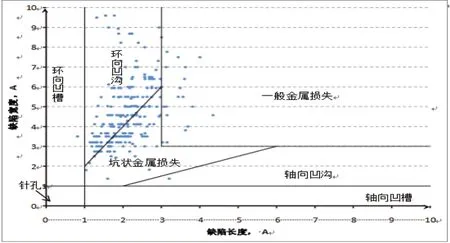

(5)根据外部金属损失宽度和长度尺寸分析,外部金属损失表现为环向凹沟和坑状金属损失。如图8所示。

图8 外部金属损失类型分布图

2 内检测数据开挖验证评价

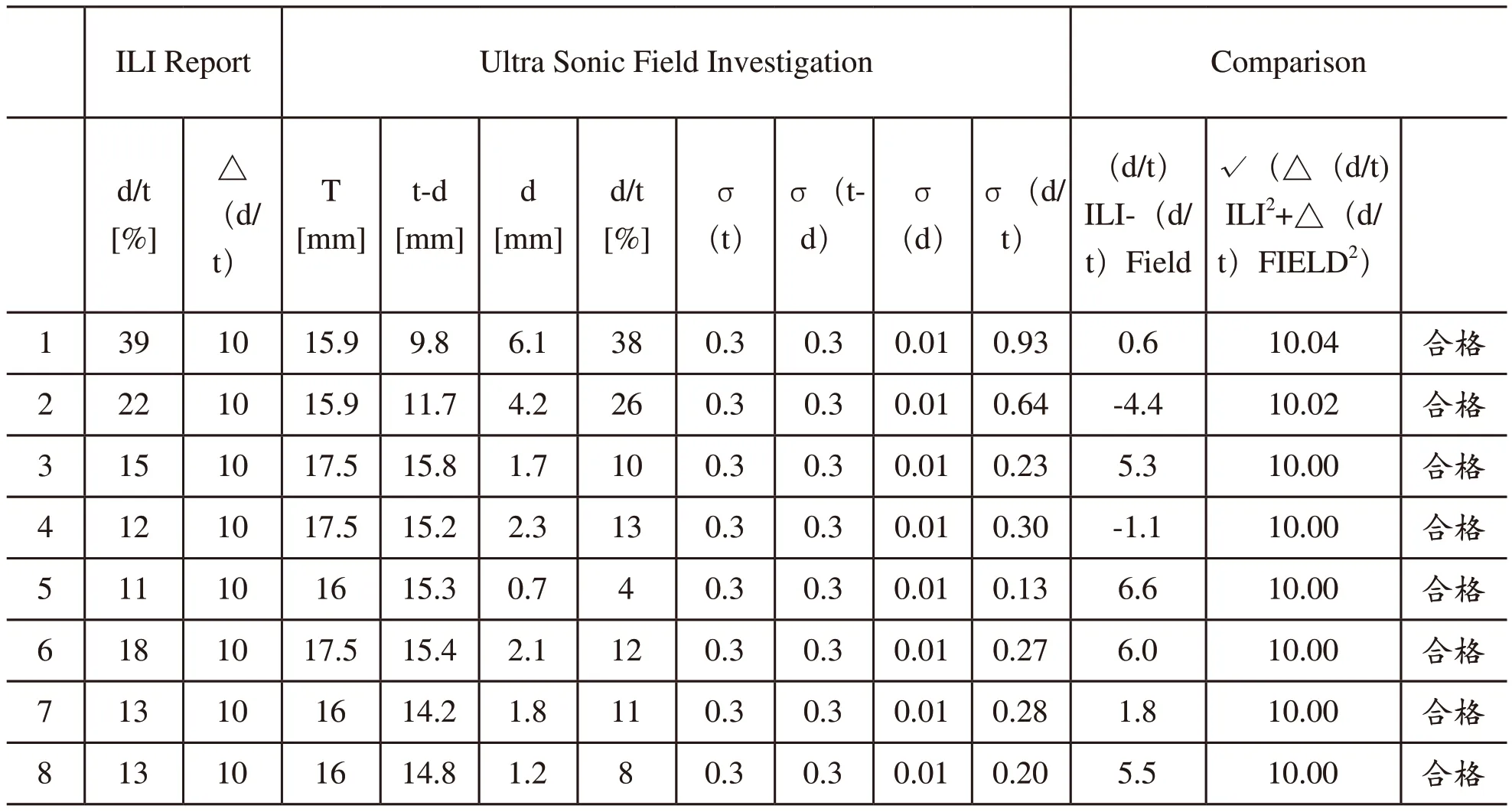

为确认内检测数据的可靠性,由此保证完整性评价的客观性,选取8处缺陷进行开挖验证。开挖结果显示:

(1)6处金属损失点的验证信息(里程、尺寸、内/外判别)均与数据报告结果相符,满足精度指标要求;

(2)2处金属损失点(开挖点1和开挖点5)的验证信息(里程、内/外判别、缺陷深度、缺陷长度)与数据报告结果相符,缺陷宽度存在偏差。

为有效对现场实测数据进行评价,参照Q/SY 1267-2010《钢制管道内检测开挖验证规范》及SY/T 6825-2011《管道内检测系统的鉴定》标准对测量数据进行进一步计算处理[2]。缺陷评价计算过程如下:

基于高斯误差传递和高斯分布,现场测量精度如下[3]:

其中,

如预计总公差不符合,则单体测量结果不满足80%的普遍置信希望:

式中:

d为绝对深度(in/mm);

t为壁厚(in/mm);

d/t为相对深度;

б为标准偏差(67%置信度);

Δ为偏差(80%置信度)。

检测数据、实测数据以及相关计算数据如表1所示。

表1 开挖验证数据精度判断

根据开挖验证及数据评价结果,本次检测数据满足80%置信度,可客观的用于管道完整性评价。

3 管道当前完整性评价

3.1 金属损失缺陷剩余强度评价

当管道管体存在金属损失缺陷时,由于缺陷部位管道壁厚的减薄,管道承压能力下降。管道的剩余强度评价主要使用Modified B31G评价和Kastner评价两种方法。Modified B31G评价基于缺陷的深度和长度,Kastner评价基于缺陷的深度和宽度数据。

其中Modif ied B31G评价方法评价原理如下[4]:

步骤1:通过查询记录,或直接测量等方式,确定管道直径、壁厚;

步骤2:管道表面处理,清洗腐蚀管道表面至裸露金属;

步骤3:测量缺陷深度最大值d,以及腐蚀长度L;

步骤4:查询记录,确定管材性质;

步骤5:选择评价方法,计算评价失效压力SF;

步骤6:确定一个可接受的安全系数SF;

步骤7:比较SF与SF×So;

步骤8:SF等于或大于SF×So,或者PF等于或大于SF×Po的缺陷是可以接受的。

如果基于步骤8的缺陷不能接受,可以降低压力使其小于PF/SF。

当z≤50时,M=(1+0.6275z-0.003375z2)1/2

当z>50时,M=0.032z+3.3

其中:

PF=预测失效压力,MPa;PS=安全操作压力,MPa;

SF=预测失效应力,MPa;Sflow=流动应力,MPa;

SF=安全系数=1/设计系数;

SMTS=室温条件下规定的最小抗拉强度,MPa;

SMYS=室温条件下规定的最小屈服强度,MPa;

D=管道公称外径,mm;d=金属损失深度,mm;

t=管道壁厚,mm;M=膨胀系数;

z= L2/Dt;L=金属损失特征的轴向长度,mm;

以上方程只适用于腐蚀深度小于80%名义壁厚的腐蚀缺陷。

Kastner评价方法评价原理如下[5]:

已知缺陷环向宽度2c和最大深度d,用以下关系式计算预测破坏压力:

其中:

Pf=轴向失效压力,MPA;d=缺陷深度,mm;

t=管道壁厚,mm;D=管道外径,mm;

c=管道半环向长度,mm;R=管道半径,(Dt)/2。

根据缺陷长度和深度尺寸,使用Modified B31G方法对本次检测发现的4375处金属损失进行评价。在评价压力9.2MPa下,没有金属损失需要立即维修。

在不同壁厚(16mm/17.5mm/22.2mm/25mm)、不同设计系数(0.6/0.5/0.4)下的ERF曲线图如图9表示。

图9 金属损失ERF曲线图(Modifi ed B31G)

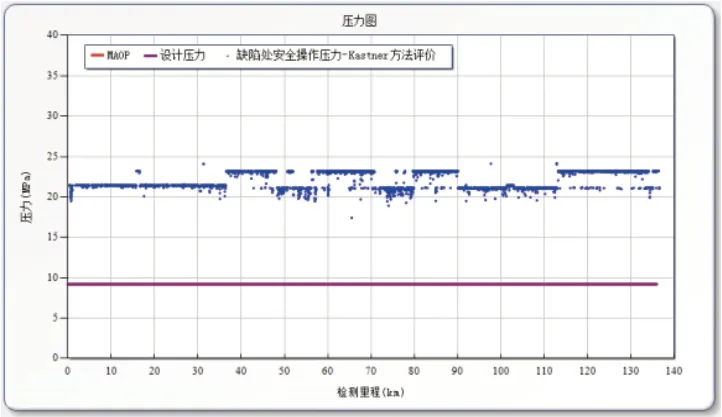

根据缺陷深度和宽度尺寸,使用Kastner方法对本次检测发现的4375处金属损失进行评价。在评价压力9.2MPa下,没有金属损失需要立即维修。

为在不同壁厚(16mm/17.5mm/22.2mm/25mm)、不同设计系数(0.6/0.5/0.4)下的ERF曲线图如图10表示。

图10 金属损失ERF曲线图(Kastner)

根据缺陷长度和深度尺寸,使用Modified B31G方法计算得到的缺陷处安全操作压力如图11所示;根据缺陷宽度和深度尺寸,使用Kastner评价方法计算得到的缺陷处安全操作压力如图12表示。

图11 安全操作压力(Modifi ed B31G)

图12 安全操作压力(Kastner)

管道所有缺陷点安全操作压力均大于最大允许操作压力、设计压力,无缺陷点需要立即维修[6]。

3.2 变形评价

本次检测发现管道变形4处,全部为管体凹陷。依据SY/T 6996-2014《钢质油气管道凹陷评价方法》标准,对所检测的变形进行评价[7],结论如下:

本次检测发现4处深度小于6%OD的管体凹陷,1处位于管道顶部,3处位于管道底部,建议对其进行关注。

4 管道将来完整性评价

4.1 腐蚀速率计算

腐蚀缺陷增长速率的计算主要基于两轮内检测数据的对比。

内检测报告的金属损失特征包括管材制造缺陷、施工过程中的机械损伤以及腐蚀缺陷,其中管材制造缺陷和机械损伤不随时间增长,对于腐蚀缺陷,应在考虑到腐蚀增长的问题制定出相应的修复计划。

对比两次内检测数据进行腐蚀增长率的预测是应用最为普遍的方法。

如待评价管道自投产只进行一次内检测,其腐蚀缺陷的增长率预测可考虑采用全寿命或者半寿命的方法,通过计算获得最深腐蚀缺陷的腐蚀增长速率和全部缺陷的平均增长速率。

管道的完整性评价还应考虑到管道运行单位的实际情况,如是否采用相对保守的安全策略,选用最深腐蚀缺陷的增长率或者全部腐蚀缺陷的平均增长率来进行评价[8]。

依据腐蚀速率来对缺陷的发展趋势进行预测,从而制定相应的修复计划和决策出再检测周期。

(1)全寿命腐蚀速率计算。全寿命腐蚀速率应用如下公式计算:

式中,

GRC:腐蚀速率,mm/y;

d2:最近一次检测的腐蚀深度,mm;

d1:上一次检测的腐蚀深度,mm;

T2:最近一次检测的时间,y;

T1:上一次检测的时间,如果没有,表示管道投产时间,y;

(2)半寿命腐蚀速率

半寿命腐蚀速率由如下公式计算:

金属损失的生长速率计算结果如表2表示。

表2 金属损失生长速率计算结果

4.2 腐蚀缺陷修复建议

管道将来完整性评价以管道剩余寿命预测为主要依据,而管道剩余寿命的预测以金属损失生长速率为基础。

根据计算出的金属损失缺陷的生长速率以及承压强度,对本管道上的金属损失进行了剩余寿命预测。

依据Modified B31G方法的评价结果,在评价压力9.2MPa下,本次检测的金属损失缺陷无需在再检测周期内计划维修。

4.3 再检测周期

内检测能够最大程度了解管道金属损失缺陷的情况以及缺陷对管道当前完整性的影响。天然气长输管道的完整性综合评价,依赖管道内检测数据的真实性、客观性,如采用两轮或者多轮内检测数据的对比,则能客观、有效的分析缺陷的生长情况,准确判断管道存在风险,科学的制定维修计划,将管道运行风险处于可控状态。

依据GB 32167-2015《油气输送管道完整性管理规范》规定,内检测时间间隔需要根据风险评价和完整性评价结果综合确定,最大时间间隔应符合表3的要求。

表3 内检测时间间隔表

通过计算,在评价压力9.2MPa下的最大的环向应力为54%SMYS,该管道最大的检测时间间隔为10年。

依据GB/T 27699-2023《钢质管道内检测技术规范》,管道内检测周期不应超过8年[9]。

考虑本次检测为该管道的首次检测,检测结果存在较多不确定因素,且管道中存在大量杂质,结合管道运营的实际情况,依据GB 32167-2015《油气输送管道完整性管理规范》及GB/T 27699-2023《钢质管道内检测技术规范》相关规定,建议该管道再次检测的时间间隔为8年。

5 结语

内检测技术能最直观的发现管道缺陷,基于内检测数据对管道进行完整性评价是目前应用最广泛也是最佳的手段。

对4375处金属损失缺陷进行了剩余强度评价和剩余寿命预测,无金属损失缺陷需要立即修复,无金属损失缺陷需要在再检测周期进行计划性维修。

建议对本次检测到的4处深度小于6%OD的管体凹陷进行关注。

为了解焊缝异常对管道安全的影响,建议对检测发现的焊缝异常依据其严重程度,查看存在环焊缝异常的焊缝在施工建设阶段的检测结果,或对焊缝异常进行选择性开挖调查,确定焊缝异常对管道完整性的影响。选择性开挖调查应优先选择严重程度较重的焊缝异常或位于特殊位置的焊缝异常。

依据GB 32167-2015《油气输送管道完整性管理规范》及GB/T 27699-2023《钢质管道内检测技术规范》相关规定,建议该管道再次检测的时间间隔为8年。