除盐系统在常减压装置的应用

羊智鹏,李 江,王 伟

(中国石油广西石化公司,广西 钦州 535008)

某石化公司1000万t·a-1炼油工程常减压蒸馏装置,受近年来原油硫含量升高、劣质化加剧的影响,常压塔常顶系统的腐蚀日益严重,出现了原油-常顶油换热器腐蚀泄漏、出口管线减薄、空冷入口管线腐蚀泄漏、腐蚀探针速率迅速上升等情况,严重影响了装置的长周期运行。为改善常压塔常顶系统的腐蚀环境,在常顶回流罐下部增设了常顶除盐系统。本文对常顶除盐系统运行前后的数据进行了分析,结果表明,除盐系统的脱氯效果明显,对降低常顶油中的氯离子含量、减缓常顶系统的腐蚀起到了很好的作用。

1 常压塔顶循环系统的腐蚀现状

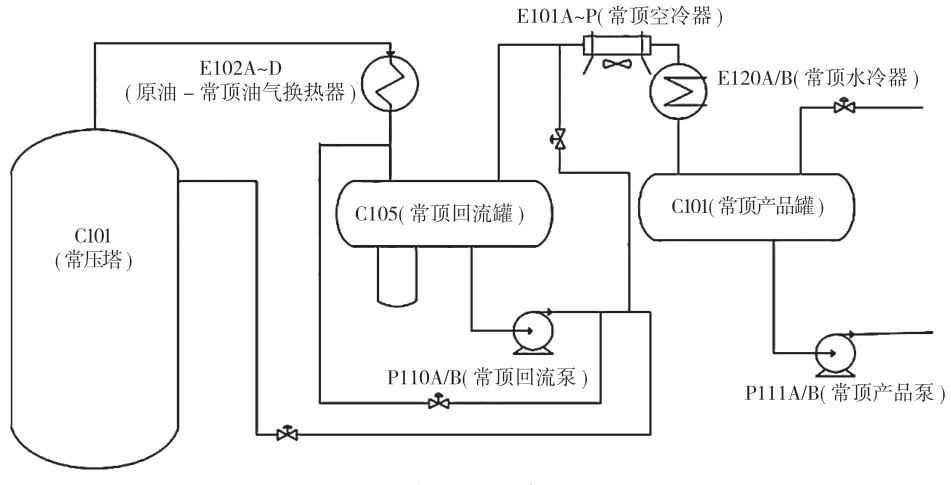

常压塔顶的162℃油气,自塔顶经原油-常顶油气换热器(E102A/B/C/D)换热至120℃,进入常顶回流罐D105,再由D105罐底的常顶回流泵(110-P110A/B)返回塔的上方(图1)。在运行周期中,多次出现原油-常顶油气换热器腐蚀泄漏、常顶回流泵腐蚀、常顶空冷入口管线腐蚀等情况,严重影响了装置的安全平稳运行。常顶部分的腐蚀主要有以下3种情况。

图1 常顶系统流程图

1.1 原油-常顶油气换热器结垢腐蚀

在生产运行中,原油-常顶油气换热器结垢,会导致塔顶温度和压力无法满足生产要求。结垢腐蚀会导致换热器泄漏,污染常顶油和常一线。将E102常顶侧的出口温度提高至120℃,可降低铵盐在E102管束中结盐的概率,但仍然出现了E102管束腐蚀泄漏的情况。

1.2 常顶回流泵腐蚀

常顶油一段冷凝后,部分120℃的常顶油长期留存在常顶回流泵的备用泵中,形成不流动的死区,并逐渐冷却下来。因这部分常顶油的氯离子含量较高,造成备用泵的转子、泵壳、泵盖存在不同程度的腐蚀,泵盖的密封圈凹槽腐蚀严重,导致泵内回流量大,超电流现象严重。

1.3 常顶空冷入口管线腐蚀

常减压目前有16台常顶空冷,气相进入常顶空冷的入口温度大约在115℃左右,在常顶注水量为55t·h-1、分16路注入的状态下,露点温度大约在110℃左右。常顶的注水量比常顶的油气量高约12%,且各分支均装有限流孔板,可保证注水均匀,但也间接造成了偏流的空冷入口处的注水量比油气量大,从而在空冷入口管线端的注水点后出现凝露点,并继续汽化进入空冷。不断形成的液滴导致了局部高浓度的HCl+H2S+H2O腐蚀环境,造成常顶偏流的空冷入口管线腐蚀。

2 腐蚀原因分析及应对措施

2.1 腐蚀原因分析

对常顶系统的结垢物质进行化验分析,其中的氯离子和总氨的含量高,说明结垢物质的主要成分是铵盐。影响氯化铵垢下腐蚀的因素,与浓度、温度和水有关。当常顶的油气气相向液相转化时,会有氯化铵结晶析出。结晶的氯化铵主要沉积在常顶的冷却系统中,因此常顶系统主要存在H2O-HCl-H2S腐蚀体系,导致原油-常顶油气换热器、常顶回流泵和空冷系统等不断出现腐蚀。常压塔顶部系统的盐分高,主要与E102常顶侧的出口温度较低及电脱盐的脱盐效果有关。调整操作后,相关工艺参数得到有效改善,但常顶系统内的腐蚀并没有得到有效控制。

2.2 应对措施

根据铵盐结垢机理,结合常压塔顶循环系统的操作环境,装置采取了一系列的防腐措施:1)改善劣质原油性质,提高电脱盐的脱盐效果;2)定期对原油-常顶油气换热器进行冲洗;3)调整设定的工艺参数,进一步提高常压塔常顶的温度及原油-常顶油气换热器常顶侧的冷后温度。

但这些措施受到材质和生产工艺设计要求的限制,无法有效解决问题。为此,根据装置的实际情况并结合其他炼厂对新技术的应用情况,最终确定采用萃取氯离子的除盐技术,将氯离子从油相中脱除,以冲破结盐和腐蚀的链条,降低油相中的氯离子浓度,从而降低常顶系统的腐蚀速率。

3 常顶除盐系统的应用

3.1 技术原理

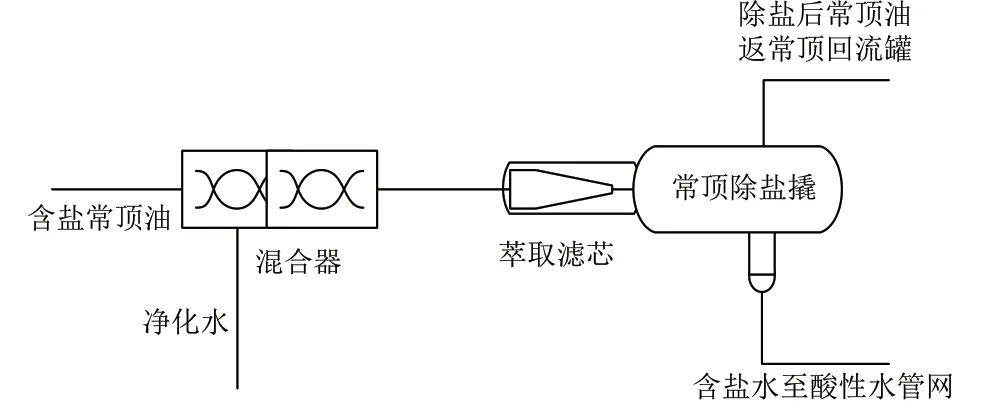

除盐脱氯设备主要由混合器、萃取滤芯、常顶除盐撬的油水分离器等组成,工作原理见图 2。首先通过混合器,将净化水均匀分散到常顶油中,利用氯离子在油水两相中的溶解度差异,将油中的氯离子萃取到水相中;其次,用24根萃取滤芯,深度捕获常顶油中的盐类离子,并将油水进行初步分离。水相在除盐撬中得到充分沉降,实现了油水的快速分离。盐分溶于水相中被带出装置。对常顶油进行洗涤后,整个常顶油系统的含盐量得到降低,避免了常压塔顶部塔盘出现结盐,同时降低了常压塔塔顶的原油-常顶油气换热器、常顶回流泵、常顶空冷等设备的腐蚀速率,从而达到了常顶油在线脱盐脱氯防腐蚀的目的。

图2 除盐撬的工作原理图

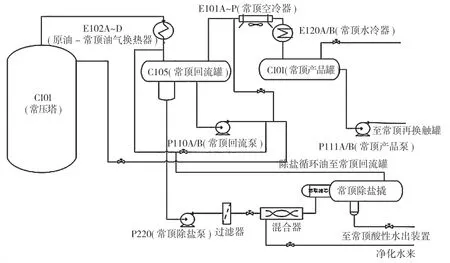

3.2 工艺流程

工艺流程如图3所示。常压塔约30t·h-1的常顶油,自常顶回流罐D105酸性水抽出口抽出后,经110-P220泵升压后,去脱盐防腐系统抽提氯离子。除盐脱氯后的常顶油直接返回常顶回流罐D105上补入口。进入脱盐设备的顶循油流量为30t·h-1左右,温度为120℃,压力约为0.14MPa,与流量为3t·h-1、温度为50℃、压力约为2.0MPa的净化水在混合器内混合后,经过24根萃取滤芯,将常顶油相中的大部分氯离子转移到水相中。油水混合相进入常顶除盐撬中进一步进行油水的快速分离,从而完成整个常顶油的脱除氯离子过程。常顶除盐系统的压降要控制在不高于200kPa,以防止压降过高而降低常顶油的处理量。脱除氯离子后的常顶油,与从原油-常顶油气换热器下来的常顶油混合后,进入常顶回流罐D105,含盐的净化水进入常顶外排的酸性水,送出装置。

图3 常顶除盐系统流程

3.3 投入运行

为降低投用常顶除盐设施对常顶回流系统产生的影响,装置采用先投油再投水的操作程序。先将常顶油自常顶回流罐酸性水底部缓慢引入常顶除盐系统,待进盐系统灌满油、常顶油流量稳定后,再将净化水自电脱盐的注水泵出口管路引至混合器投用,经萃取、油水分离、除盐后,循环油再回到回流罐。分离器下部的含盐水排至常顶酸性水外送阀后送出装置。操作过程要缓慢平稳,并严格控制好油水分离界位,以防止油串水或水串油,造成常顶回流泵抽空。

4 应用效果

常顶除盐系统投用后,在很大程度上改善了常顶系统的H2O-HCl-H2S腐蚀环境。从常顶油氯离子含量的化验数据看,常顶油的氯离子从投用前的80mg·L-1降低到50mg·L-1,常顶的年平均铁离子浓度也从之前的1.2mg·L-1,降低到现在的0.38mg·L-1,常顶的腐蚀情况得到明显改善。自常顶除盐系统投用以来,常顶系统运行稳定,常顶的腐蚀探针上升缓慢,常顶的换热系统、冷却系统、机泵等均运行正常,避免了因腐蚀速率上升过快而导致的生产异常。

5 结论

常压塔的原油-常顶油气换热器管束的结垢腐蚀、常顶回流泵的腐蚀、常顶空冷入口管线的H2OHCl-H2S环境腐蚀等,氯离子的存在起了很大的作用。投用常顶除盐系统,对常顶油采用氯离子萃取除盐的技术后,常顶油中的氯离子显著降低,常顶系统的腐蚀速率明显降低,减少了系统内的铵盐结晶,并有利于降低常压塔顶的H2O-HCl-H2S腐蚀,具有较好的防腐效果。