常顶回流泵机械密封泄漏的原因分析及改进措施

李庆云

(中国石油广西石化公司,广西 钦州 535000)

1 常顶回流泵运行概述

常顶回流泵是常减压装置内的重要设备,型号为CD8 8x10x14M-1,在装置内的位号为P110,正常生产时为一用一备。该泵由6000V三相电机驱动,电机额定电流为26.3A。泵的运行参数如下:介质为石脑油,介质密度700kg・m-3,介质温度120℃,泵入口压力0.2MPa,泵出口压力1.0MPa,工作转速2980r・min-1,正常流量 629m3・h-1。

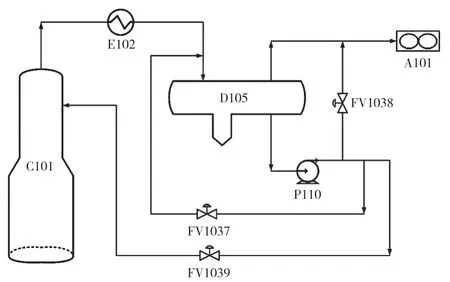

常顶油气从常压塔C101顶部抽出,经常顶油气-原油换热器E102换热后进入常顶回流罐D105。常顶石脑油从罐底抽出进入常顶回流泵P110入口,经泵加压后分成3路:1)通过控制阀FV1038,与常顶回流罐顶出来的气相汇合后进入常顶空冷A101;2)经控制阀FC1037返回到常顶回流罐入口,作为泵的最小流量线;3)经控制阀FV1039返回常压塔顶,作为常压塔的热回流。常顶系统流程简图如图1所示。

图1 常顶系统流程简图

2 机械密封泄漏原因分析

2.1 机械密封简介

泵密封使用双端面机械密封,密封冲洗方案为PLAN11+PLAN52。机械密封的内轴套、紧定螺钉、内压盖防转销、销及弹簧盒等组件的材质均为OCr18Ni9奥氏体不锈钢,动环材质为浸树脂石墨,静环材质为碳化硅,O型圈材质为氟橡胶,密封垫材质为聚四氟乙烯,传动环、泵送环、外压盖及限位板材质均为2Cr13。在正常的生产运行中,常顶回流泵的机械密封投用不到1个月就出现泄漏,泄漏时二级密封缓冲罐的液位和压力缓慢上升,同时机械密封部位发出尖锐的口哨声。

2.2 机械密封泄漏原因分析

对常顶石脑油进行化验分析,其氯离子含量最高达156.4mg・kg-1,化验数据如表1所示。对常顶外排酸性水的氯离子含量进行分析,其氯离子含量最高达164.0mg・L-1,远超30mg・L-1的指标,数据如表2所示。常顶的石脑油回流是回流罐与常压塔顶抽出的循环回流,氯离子有一定的集聚性,运行一段时间后,常顶石脑油中的氯离子含量出现上涨,会对机械密封内材质为奥氏体不锈钢的部件产生极强的腐蚀,导致密封失效。在PLAN11冲洗方案中,未对冲洗油进行冷却降温,从泵出口引出到密封腔进行冲洗的的工艺介质温度高达120℃,不能有效带走摩擦副产生的热量,导致进入密封腔内的冲洗油气化,造成动静环干磨,从而产生尖锐的口哨声。

表1 常顶石脑油的氯离子含量 /mg·kg-1

表2 常顶外排酸性水的氯离子含量 /mg·kg-1

3 改进措施

为了解决常顶回流泵反复泄漏的问题,提高设备运行的可靠性,确定了以下一些改进措施。

3.1 改进冲洗方案

把一级PLAN11冲洗方案改为PLAN32方案。从旁边常顶产品泵的出口引1条DN20管线,接入常顶回流泵的一级冲洗管线。常顶产品泵的出口压力为1.1MPa,进入密封腔的压力控制在0.45MPa,比密封腔压力高约0.25MPa(密封腔压力为0.20MPa)。冲洗介质为石脑油,密度700kg・m-3,与常顶回流泵的运行介质相同,可确保介质纯净。冲洗油温度为40℃,能有效带走动静环摩擦产生的热量,从而保证油膜稳定,防止动静环干磨。

3.2 升级密封材质

改进密封冲洗方案,只能降低密封腔温度,不能解决氯离子的腐蚀问题。为了使机械密封能达到连续使用25000h的指标,兼顾机封材质的耐腐蚀性,选择了能耐氯离子腐蚀、性能较好的材质来制作机封。对机械密封的材质进行升级,机械密封内所有使用奥氏体不锈钢材质的部件,全部更换为耐氯离子腐蚀较好的022Cr23Ni5Mo3N双相钢。

4 结论

本次常顶回流泵机械密封的改造,首先考虑到机械密封材质的耐腐蚀性,选择了022Cr23Ni5Mo3N双相钢,从而保证了较好的耐氯离子腐蚀性能;其次,对一级机械密封的运行环境进行了优化,降低了一级冲洗温度,最终将一级密封的自冲洗方案PLAN11改为PLAN32方案。外引了温度较低的常顶产品石脑油作为常顶回流泵的封油,从而优化了一级密封的运行环境。实施上述方案后,常减压装置常顶回流泵已连续运行半年且运行工况良好。改造后,机械密封的运行稳定性显著提高,从根本上解决了常顶回流泵的机械密封腐蚀泄漏问题,达到了预期的效果,保证了机泵的长周期安全运行。