预冷机的油位故障分析与处理

肖丹丹

(广西石化动力部,广西 钦州 535000)

在空分装置中,经压缩机出来的压缩空气为饱和湿空气,为了除去其中的水分,降低进入分子筛纯化器的空气的湿度和温度,减轻后续分子筛纯化器的工作负荷,会在压缩机和分子筛纯化器之间加装空气预冷系统,以便更好地纯化空气,保证进入分馏塔的空气满足制氮工艺的要求。但在实际的生产过程中,经常因为空气预冷机出现故障而导致分馏塔的制氮效果下降,甚至停工而影响生产。因此,及时有效地分析并解决空气预冷机出现的故障,对有效保障空分装置的安全平稳运行具有重要意义。

1 工作原理

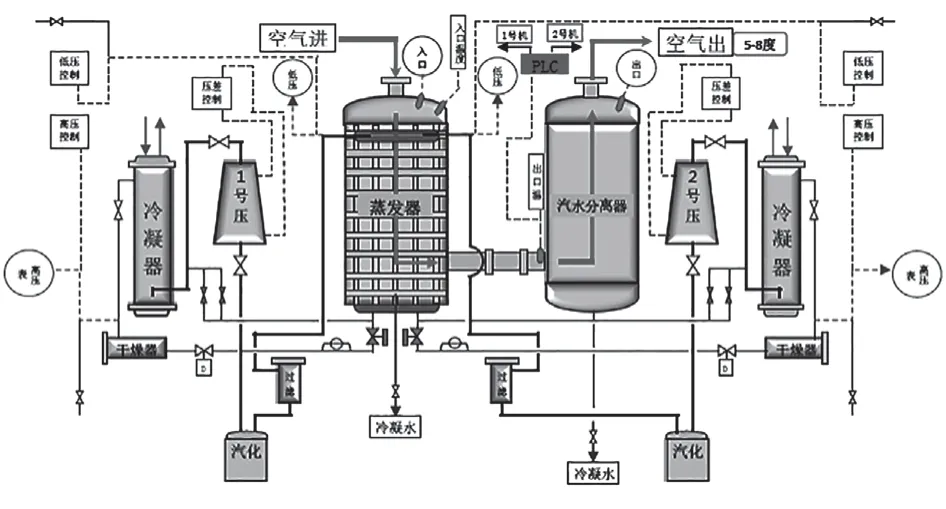

预冷机是根据冷冻除湿降温的原理,将压缩空气与冷媒介质进行换热,从而获得5~8℃、清洁的压缩空气。冷媒介质在蒸发器内完成换热后,经过滤器、汽化器进入压缩机。冷冻油和冷媒介质一起被吸入气腔,在压缩过程中,冷冻油对压缩机的轴承和转子进行润滑冷却。压缩后,高温高压的冷媒介质和冷冻油被排入油分离器内进行分离。分离出的冷媒介质进入冷凝器冷却降温,随后流入干燥过滤器,再经热力膨胀阀节流调节后,变成低温低压的冷媒蒸汽,进入蒸发器与空气换热,如此循环往复。本装置采用的预冷机内部构造见图1,简易的制冷内循环流程见图2。

图1 预冷机的内部构造

图2 简易流程

2 故障现象

某石化公司空分装置的内操人员发现预冷机的出口温度报警,通知外操去现场检查,发现预冷机故障停机,控制面板显示报警信息为2#机油位故障联锁。当班人员迅速切换至备用预冷机运行,随后联系仪表及相关维保人员到现场检查排除故障原因。对仪表、电气元件进行初步检查,在确认仪表、电气均正常工作后,为进一步排查故障原因,在技术人员的指导下,维保人员对停运预冷机的PLC控制器、油滤芯及干燥滤芯等进行了更换,并对热力膨胀阀进行拆检。采取补充添加制冷剂(氟利昂)、重新建立系统、查漏、更换蒸发器等手段,逐一查找故障原因,最终找到了问题所在,彻底消除了故障,预冷机恢复正常备用。

3 油位故障原因分析及处理

常见的引起预冷机油位故障联锁的原因有以下几种,下面逐一进行分析。

3.1 油位低造成压缩机缺油

3.1.1 预冷机频繁开停

预冷机频繁开停机,会使压缩机喷到系统管路内的冷冻油量超过随冷媒介质回到压缩机的冷冻油量,运行一段时间后,压缩机会出现油位过低的现象。查调设备运行记录及趋势图,预冷机近期正常运行,未出现频繁开停机。

3.1.2 冷却水对冷冻油的影响

本机采用的制冷剂为氟利昂R22,无色无味,常温下为气体,在系统内与冷冻机油混合。运行过程中,如果循环冷却水中断、冷却水管路的过滤器脏堵或冷却水水温偏高,均会导致冷媒系统在高压下运行,从而大大降低油气分离器的效果。这种情况容易造成混合后的油和氟利昂难以分离,大量的冷冻油被带入氟利昂系统。“跑油”现象会造成压缩机缺油,影响预冷机的正常运行。

此时应调整冷却水循环系统,保证冷媒系统的压力控制在正常范围内,以使系统里的油经分离后逐渐回入压缩机油箱。但对冷却水系统进行调整后,压缩机仍未恢复正常运行。

3.1.3 循环通路堵塞

在内循环过程中,由于冷冻油和冷媒介质本身有一定的黏度,少量的油会粘附在油分离器内的滤网和干燥过滤器的滤芯上。油越积越多,会在滤网和滤芯入口处形成堵塞,从而无法正常循环,导致油位故障联锁停机。维保人员对滤网和干燥过滤器滤芯进行了拆洗清理或更换,排除了因冷冻油积聚堵塞造成的油位故障停机。

3.1.4 缺油未及时补充

经过长时间运行后,压缩机内的油会存在一定的损耗,需要定期检查并加注冷冻油,及时调整油缸油位至正常范围。打开预冷机挡板,通过油视镜观察压缩机油位,在回油情况良好的情况下,正常油面应处于视油镜1/2~2/3位置,如果油位偏低,则需及时加注冷冻油进行补充。从油视镜观察后可知,1#机的油位正常,2#机的油位在视窗1/4处,油位偏低。

对2#压缩机加注补充冷冻油,使油位恢复至油视镜的正常位置。再次启动预冷机试运行,观察其运行和回油情况。经过一段时间的运行后,发现视窗内的油位逐渐下降,循环油量减少,再次出现了油位故障联锁停机,说明2#预冷机机的油位故障并不是压缩机缺少冷冻油,而是回油量不足导致的。

3.2 油被大量带入系统造成压缩机缺油

3.2.1 油粘附在蒸发器内

冷冻油和冷媒介质一起通过膨胀阀进入蒸发器内,油会粘附在蒸发器换热器的翅片或铜管上。蒸发器通道被堵塞会影响换热效果,使得制冷剂的蒸发量减少,造成蒸发器内的压力偏低。压缩机的吸气量和过热度低,油和制冷剂无法有效分离,恶性循环下会有更多的油汇集在蒸发器内,因回油不畅而引起供油不足,进而导致预冷机油位故障联锁停机。

3.2.2 油被带入冷凝器内

因其他原因,油和冷媒介质在经过油分离器时没有实现有效分离,冷冻油随冷媒介质一起进入冷凝器内。如果冷却水的水温偏低,大部分冷冻油会积聚在冷凝器内,使得热力膨胀阀发生油堵,从而影响后续蒸发器的供应量。蒸发器的供液量不足,压力降低,进而又会影响到油和制冷剂无法实现有效分离,恶性工况不断重复,最终造成供油不足,导致预冷机油位故障联锁停机。

以上2种情况,可以采取加大热力膨胀阀开度以提高蒸发器内压力、调节冷却水量和冷却水温度等方式,使油逐步回流到油箱内,以恢复正常的系统内循环。若没有得到有效缓解,还可以通过低点排放,排净排空系统内的油和氟利昂混合物,按照工艺要求进行清洗后,再次加入冷冻油和氟利昂,重新建立预冷机内循环系统。

重做系统后,再次启动预冷机试运行,初步运行正常。但连续运转5h后再次出现预冷机油位故障联锁停机,表明故障仍未排除,需进一步进行排查。

3.3 部件泄漏导致回油量减少,造成压缩机缺油

预冷机制冷系统为封闭的内循环系统,如果系统内的设备部件存在泄漏,漏点就会成为唯一的泄放口,使得部分冷冻油在漏点处逸散,最终导致回油量减少,造成压缩机缺油。为了检查制冷系统和设备的密封性,对2#预冷机系统进行了抽真空试验。采用低压单侧抽真空,关闭与外界系统相通的进出口阀和高压阀,打通内循环系统上的所有通路,在低压阀附近的排气堵头处与真空泵的吸入口连接,启动真空泵,利用压缩机上的工艺管进行抽真空,当压力达到零时说明真空度已够。关闭三通阀,停运真空泵,进行真空试验,观察系统内压力有无回升。3h后发现压力表的指针位置开始轻微回升,随着时间推移,12h后压力指示与冷媒低压表的真空值零位的偏差加大,说明系统内部确实存在泄漏。

综合报警信息发现,2#机频繁出现油位故障报警,而1#机只出现过一次。拆检热力膨胀阀进行检查,发现2#机膨胀阀处的积油较多,冷冻油都集中在靠近2#机的蒸发器处,说明蒸发器存在漏点,且漏点大部分靠近2#机侧,因此可以确定是蒸发器存在漏点,造成了冷冻油的回油不畅,导致压缩机缺油,出现了油位故障联锁停机。

找准漏点后,将蒸发器从设备内部切割取出,进行堵漏消缺,回装试运行后发现效果并不理想。本装置的预冷机内蒸发器为板翅式换热器,进行堵漏后,气体通道大面积减少,通道不足,换热不均匀,严重影响了换热效果。与机动设备处联合商讨后,最终解决方案是更换新的蒸发器。更换完成后重新启动预冷机试运,经过72h连续运转监测,预冷机正常平稳运行,故障彻底消除。

4 结论

预冷机是空分系统中的核心设备,在实际运行过程中会出现各种故障。从此次油位故障联锁停机的整个处理过程可知,同一种停机故障可能是很多原因引起的,这就要求我们在处理问题时,应根据具体情况进行分析判断,采取有针对性的措施加以解决,才能保证设备的完好备用和平稳运行。