轻量化结构设计的新颖度评价及安全评估方法

吴嘉蒙 汤雅敏 朱文博 蔡诗剑 韩 涛 朱俊侠 王 元

(1.上海市船舶工程重点实验室 上海 200011;2. 中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

目前,作为国际海事组织(international maritime organization,IMO)公认的节能减排技术措施之一,轻量化(lightweight)技术不仅已成为未来船舶发展的重要趋势,也是提升我国船舶核心竞争力的有效措施。工业和信息化部已将突破新材料与船体轻量化设计技术作为海洋工程装备和高技术船舶重点领域的关键共性技术之一[1]。从船舶结构设计领域来看,轻量化技术虽有应用但成果有限,较多仍集中于构件尺寸优化和有限的方案优选等,在新颖或替代设计方面开展较少,特别是在国内[2]。

随着轻量化技术的发展,特别是拓扑优化技术和复合材料的不断工程化应用,突破规范或超规范的新颖设计将不断出现,各自呈现不同的新颖度。而现有规范的安全评估要求大多针对传统结构形式,可能无法直接保证其适用于轻量化结构设计(特别是那些已突破传统结构形式的新型结构,以及采用新材料、新颖度较高的结构设计等)。因此,深入研究并建立1 套评估轻量化结构设计的安全性评估方法,已成为满足船舶安全规范规则以外更高层次保证船舶轻量化结构设计安全的必要手段。

中国船舶及海洋工程设计研究院(下文简称“本院”)自2016 年成立轻量化技术研究团队以来,一直致力于将轻量化结构设计技术实用化,借助“船体实用轻量化设计技术研究”科研课题,结合多种船型的轻量化实船结构设计,对轻量化结构设计的新颖度评价及安全评估方法开展了深入研究。

1 船舶结构安全评估体系综述

1.1 基于规范的结构安全评估体系

船舶结构规范是船舶入级应达到的结构强度的最低安全标准。基于规范的结构安全评估体系,是目前船舶结构安全设计与评估的主要方法之一。

船舶行业的规范雏形源于18 世纪下半叶由伦敦劳埃德咖啡馆的海运保险商所制定的船舶安全性评价系统。与其他国际技术标准的发展相似,船舶结构规范也遵循着从单纯“经验”到“经验+经典理论”,再到“经验+经典理论+计算理论”,直至目前的“经验+经典理论+计算理论+管理理论”四位一体格局[3]。其中,经验性规范在目前结构规范的最小厚度要求方面仍有体现;二位一体规范所采用的经典力学理论,形成了目前结构规范的描述性尺寸要求;2015 年由国际船级社协会(international association of classification societies,IACS)发布实施的散货船和油船共同结构规范(common structural rules for bulk carriers and oil tankers,CSR)[4],已经成为三位一体规范体系的重要标杆;而目前最能体现四位一体格局的新规范标准,就是近年来由IMO 推出的针对散货船和油船的目标型船舶建造标准[5],这是采用确定性/描述性方法制定的目标型标准(goal-based standards,GBS),也称GBS 建造标准,其集中了IMO、主管机关、船级社、国际船东组织或行业组织等海事相关利益方的技术力量。

1.2 基于风险的结构安全评估体系

相较于偏重经验性和描述性的基于规范的结构设计方法,基于风险的方法则更偏向于全寿期的安全管理[6],以确保在全寿期内船舶处于可接受的风险水平,即在设计阶段通过基于风险信息的规范或基于第一原理的分析工具等尽可能降低风险;在营运阶段监控管理残余风险;在突发事件时有相应的应急管理。从1990 年起,基于风险的方法在海工领域已被广泛接受和普遍使用;而在船舶领域的应用,则主要集中在IMO 层面的综合安全评估[7](formal safety assessment,FSA)和采用安全水平法(safety level approach,SLA)制定的目标型标准方面[8]。

FSA 是一种结构化和系统性的分析方法。在采用SLA 制定GBS 时使用FSA,目的是全面、综合地考虑影响安全的诸多因素;通过风险、费用和受益评估,提出合理且能有效控制风险的规范要求,从而不断改进和提高规范的水平。GBS 原则上属于基于风险评估的标准,无论是采用确定性/描述性方法或是以SLA 来制定GBS,GBS 自上而下都包括5 层要求,如下页图1 所示。

图1 GBS 的5 层框架体系

IMO 推出的FSA 框架主要包括5 个步骤,即:危险识别、风险评估、风险控制方案、成本效益评估、提供决策参考建议。将FSA 的5 个步骤和GBS 的5 个层次结合起来看:FSA 的第1 步“危险识别”,可用来确定GBS 的研究范围;第2 步“风险评估”,包括结构可靠性分析(structural reliability analysis,SRA),其可对某种船型或其中某个系统进行整体风险分析,确定研究对象的风险水平,根据所得结果设定安全目标;FSA 的第3 步“风险控制方案”,是为了找出符合成本效益比的风险控制方案,以达到符合风险接受标准的安全水平,在GBS 框架中对应的是功能性要求的符合验证;FSA的第4步“成本效益评估”和第5 步“提供决策参考建议”,对于GBS 第4 层的船级社规范的建立及替代设计的选择有积极作用。

因此,可以认为SRA 和FSA 都是发展基于SLA 的GBS 的重要工具。GBS 第1 层的安全环保等目标均是通过第2 层的具体功能性要求来实现,而这些功能性要求则需通过SRA 和FSA 等风险分析方法来量化。

1.3 基于极限状态的结构安全评估体系

极限状态安全评估[9]是一种系统的方法,其要求每个结构构件都应按既定设计场景下可能的失效模式(见表1)进行安全评估。每种失效模式可能与1 个或多个极限状态关联,因此船体结构的极限状态是多种失效模式与特征载荷的组合。

表1 不同极限状态涉及的可能失效模式

船体结构的极限状态主要包括以下几种:

(1)正常使用极限状态

正常使用极限状态(serviceability limit state,SLS),指超越了该状态则不再满足特定的要求,如局部损坏或局部过大变形。

(2)最终极限状态

最终极限状态(ultimate limit state,ULS),指完整(无破损)条件下,对应于最大载荷承受能力的极限状态;或在某些情况下对应于最大应变或变形的极限状态,如大变形、失稳或结构成为塑性铰等。

(3)疲劳极限状态

疲劳极限状态(fatigue limit state,FLS),指由于时变(交变)载荷而引起的结构失效。

(4)事故极限状态

事故极限状态(accidental limit state,ALS),指结构抵抗事故的能力。

基于极限状态的结构安全评估,就是根据上述划分的不同极限状态,确定其包含的不同设计场景,通过合理的技术方法确定各场景下结构构件能承受的最小极限载荷,可认为各场景在一定极限载荷下结构构件的响应满足安全衡准,避免出现结构失效。

每种极限状态下的结构安全评估,可采用基于规范或基于风险的结构安全评估方法。现行CSR的制定原则之一就是参照了极限状态安全评估理念,其中SLS、ULS和FLS所对应的是营运工作危险。这些危险的直接原因虽然是各类工作及环境载荷的作用,但其本质还是由于结构本身安全能力不足而引起,因此分析危险事件出现频率实则是分析结构在正常工作状态下的失效概率。这相当于研究孤立的结构系统的失效,只需考虑结构本身特性(如弹性模量、构件尺寸等),采用SRA 即可得出结构失效概率。而ALS 的事故危险与结构系统并无直接关系,内在原因是其他非结构系统存在功能缺陷,结构破坏也只是事故的后续效应,因此ALS 的事故频率分析其实是分析其他非结构系统的可靠性。

就结构本身的安全目标而言,工作与环境载荷无法避免。若载荷水平不高,船体结构在其作用下必须正常工作。因此,在SLS、ULS 和FLS 下,只需确保结构正常工作的能力达到目标水平,而无需考虑结构损伤后的情况。多数情况下可采用工作应力衡准作为安全水平目标,部分情况下可采用SRA指标作为安全水平目标(如船体梁极限强度或剩余强度等)。而当低频率的ALS 出现且载荷水平较高时,结构在其作用下难以保持完整,此时的控制重点是确保损伤后结构体系不进一步崩溃并引发灾难性后果。ALS 设计评估既需减少事故发生,又需控制事故后果,可采用FSA 临时导则制定风险指标作为安全水平目标。

无论FSA 还是SRA,都需要大量的历史数据支撑。只有根据历史统计数据评估现有船舶的安全水平,才能以此为基础寻找适当的可接受风险水平,并制定合适的安全准则。对于轻量化结构(特别是突破传统形式的新型结构以及采用新材料、新颖度较高的结构)而言,现阶段显然缺乏可靠的数据支持,现有数据的样本量和覆盖面也不足以推出可靠的安全水平。在此条件下,采用确定性/描述性方法制定轻量化结构安全评估准则显然更合适。

无论采用基于规范还是风险的结构安全评估体系,每种极限状态下的结构安全评估都涉及相关场景下的载荷、结构响应分析方法以及相应的安全衡准[10]。

2 轻量化结构设计的安全评估方法

2.1 替代设计

轻量化设计常常伴随着新颖设计或者新材料的应用,其安全评估没有明确的法规和规范要求,通常可采用替代设计理念。此处的替代设计,属于一种基于目标的船舶设计方法,是指不直接满足国际公约、法规和规范的描述性要求,而是通过风险分析等手段,提出符合目标和功能要求并能有效控制风险的新颖或特殊设计,从而在与描述性要求具有同等安全水平下得到最优化的设计方案和最合理(成本效益比)的安全保护[11]。

IMO 在国际海上人命安全公约(international convention for safety of life at sea,SOLAS)中规定了若干项等效替代原则,包括:SOLAS II-1/55 的轮机及电气装置的替代设计和布置、SOLAS II-2/17的消防安全系统的替代设计与布置、SOLAS III/38的救生器具及布置的替代设计和布置、SOLAS XIV/I-B/4 的极地水域营运船舶安全措施的替代设计和布置。

替代设计流程一般包括以下4 个阶段,如下页图2[11]所示:

图2 替代设计流程

(1)替代设计的准备(概念设计阶段);

(2)定性的初步分析(初步设计阶段);

(3)定量分析(最终设计阶段);

(4)试验和工程分析。

2.2 新颖度评价

在轻量化结构设计中,除分析其是否偏离任何国际公约、法规和规范的描述性要求外,还要进一步分析其是否已达到需要进行风险分析的程度。针对该问题,本院轻量化技术研究团队提出采用新颖度来评价轻量化结构设计的新颖性。文献[10]通过技术状态及其应用领域来综合判断确定替代设计的新颖性,以决定是否需要对其进行风险分析。参照该分类方法,可通过结构技术状态及其应用船型来定义轻量化结构设计新颖度的技术分值,如表2所示。其中,应用船型分为已有船型和新船型2 种,对应分值分别为0 和1;结构技术状态分为已验证、有限使用经验、全新或未验证3 类,对应分值分别为1、2、3。

表2 新颖度评价

通过对应用船型和结构技术状态的组合分析,可以得到轻量化结构设计新颖度的技术分值。若轻量化结构设计仅涉及结构尺寸优化、常规构型或布置的形状优化,可认为其新颖度技术分值为1,即完全满足现有国际公约、法规和规范的描述性要求,不存在任何偏离。若轻量化结构设计涉及的船型偏离了规范适用的船型参数范围(如船长L/船宽B大于5),结构布置、形状偏离了常规结构布置,或形状的认知范围属于全新或未验证;采用的轻量化结构设计方案在某些船型或场景下使用过,但在目标船型或特定场景下从未使用过或使用经验有限;抑或采用的轻量化结构设计方案本身属于全新或未验证。此时,相应的新颖度技术分值可能为2 ~ 4,对应的轻量化技术就应认定为新技术,相应的设计方案可认为是结构替代设计或新颖设计方案,应进行替代设计相应的工程分析和评估。

2.3 评估准则及流程

2.3.1 评估准则

对于新颖度技术分值为1 的轻量化结构设计,可完全参照现有结构规范要求的计算评估和分析方法;对于新颖度技术分值为2 ~ 4 的轻量化结构设计,应基于极限状态的结构安全评估理念,采用“安全等效”原则制定对应的评估准则,即船体结构的破坏准则。此处的“安全等效”是指结构替代设计或新颖设计预期的安全水平,应等效或优于其所偏离的规范要求。

面对灵活多变的轻量化结构设计,可考虑采取以下方法确定评估准则:

(1)安全水平法(SLA),该方法可用来确定相关验证衡准的要素水平;

(2)《经修订的用于IMO 规则制定过程的综合安全评估导则》(FSA),其中包括风险矩阵法、F-N 曲线等方法,可用来制定新颖设计或替代设计的评估准则;

(3)类似散货船和油船基于确定性/描述性制定的GBS 方法,可用来制定评估准则。

如前所述,在缺乏数据支撑的条件下,推荐采用“确定性/描述性”方法制定轻量化结构安全评估准则。

2.3.2 评估流程

对于新颖度技术分值为2 ~ 4 的轻量化结构设计,应当从载荷、描述性、直接强度评估、屈曲强度评估、疲劳强度评估和新材料等要求开展规范适用性分析。分析前,设计方应与船级社充分交流,使船级社了解轻量化结构设计的背景、思路、应用范围,以及所采用的设计和评估方法,明确轻量化结构设计同常规设计的区别所在。

开展具体规范适用性分析时,应首先判断轻量化结构设计是否从根本上与规范适用范围存在区别,例如:超尺度、超尺度比、特殊疲劳设计寿命、限定航行海域等。若存在适用范围的偏离,意味着必须从载荷评估开始就进行特殊考虑。若分析后认为新颖或替代设计总体上仍在规范适用范围内,但部分规范要求对特定设计无法适用,则应对无法适用的具体规范要求进行研究,然后梳理规范各条款,筛选并判断与具体设计是否相关或规范条款是否适用。

分析时,应根据规范技术背景文件,判断某条规范要求是否适用于特定设计。若判断为不相关,则无需继续考虑该条款;若判断为相关且适用,则可依据现有规范条款进行评估;若判断为相关但不适用,则应注明分析理由并考虑处理方案,通常分为“改造现有规范要求”和“研究提出新要求”这2 种途径。对于所有经适用性研究分析后有新制定、新补充的要求,应通过合理的方式检验其有效性和合理性,包括但不限于数值分析和模型试验。

综上所述,针对轻量化结构设计的安全评估流程如图3 所示。

图3 轻量化结构设计的安全评估流程

3 轻量化结构设计安全评估案例分析

基于上述的轻量化结构设计的安全评估方法,以国内公开发表文献中涉及的油船、散货船和集装箱船新颖结构设计方案为例,进行安全评估案例分析。对于新材料的实船应用,因文献较少,本文暂不进行案例分析。

3.1 油船轻量化结构设计典型案例

针对油船结构的拓扑优化,本院近年来积累了丰富的经验[12-15]。文献[13]针对具有1 道中心纵舱壁的油船货舱区典型主要支撑构件(primary supporting members,PSM),通过结构拓扑优化获得了如图4 所示的类桁架式轻量化结构设计。

图4 类桁架式轻量化结构示意图

本文对上述类桁架式轻量化结构进行新颖度技术分析,认为其结构布置(特别是撑杆)偏离了常规油船结构布置的认知范围,属于全新或未验证内容,新颖度技术分值为3,故需进行规范适用性判断。经分析后认为:

(1)CSR 的载荷模型仍适用于类桁架式PSM。

(2)类桁架式PSM 由于将油船常规PSM 对应的单跨梁结构形式改为复杂梁系,致使结构强度和刚度的描述性要求均发生根本变化,因此无法直接采用CSR 关于油船PSM 的描述性要求,而需对原规范条文进行适当调整或研究制定新的描述性要求,抑或采用直接计算方法作为替代验证手段。

(3)CSR 的三舱段有限元强度评估要求仍然适用于类桁架式PSM。对类桁架式PSM 带来的典型开孔圆弧和软趾等需开展强制的细化分析;对类桁架式PSM 弯矩剪力变化所引起的高应力区域,应视粗网格评估结果来判断并选择可能的细化分析区域。

(4)CSR 的屈曲强度评估要求原则上适用于类桁架式PSM。除此之外,针对类桁架式PSM 中出现的斜撑承压构件,一方面要在直接强度评估中校核其构成板格的屈曲强度;另一方面,还应满足描述性要求的整体屈曲以及极限轴向承载能力校核。校核中的端部固定系数可通过非线性有限元计算确定,屈曲利用系数可参照CSR 中针对支柱或撑杆的要求。CSR 中针对横撑的描述性屈曲校核要求和流程,可应用于类桁架式PSM 中的斜撑结构。

(5)类桁架式PSM 虽然会导致较多应力集中区域出现,但CSR 疲劳强度评估中的精细网格评估方法仍然适用。CSR 中的细网格疲劳筛选要求,由于应力放大系数的确定源于常规PSM 的疲劳计算样本,因此不适用于类桁架式PSM 的情况。

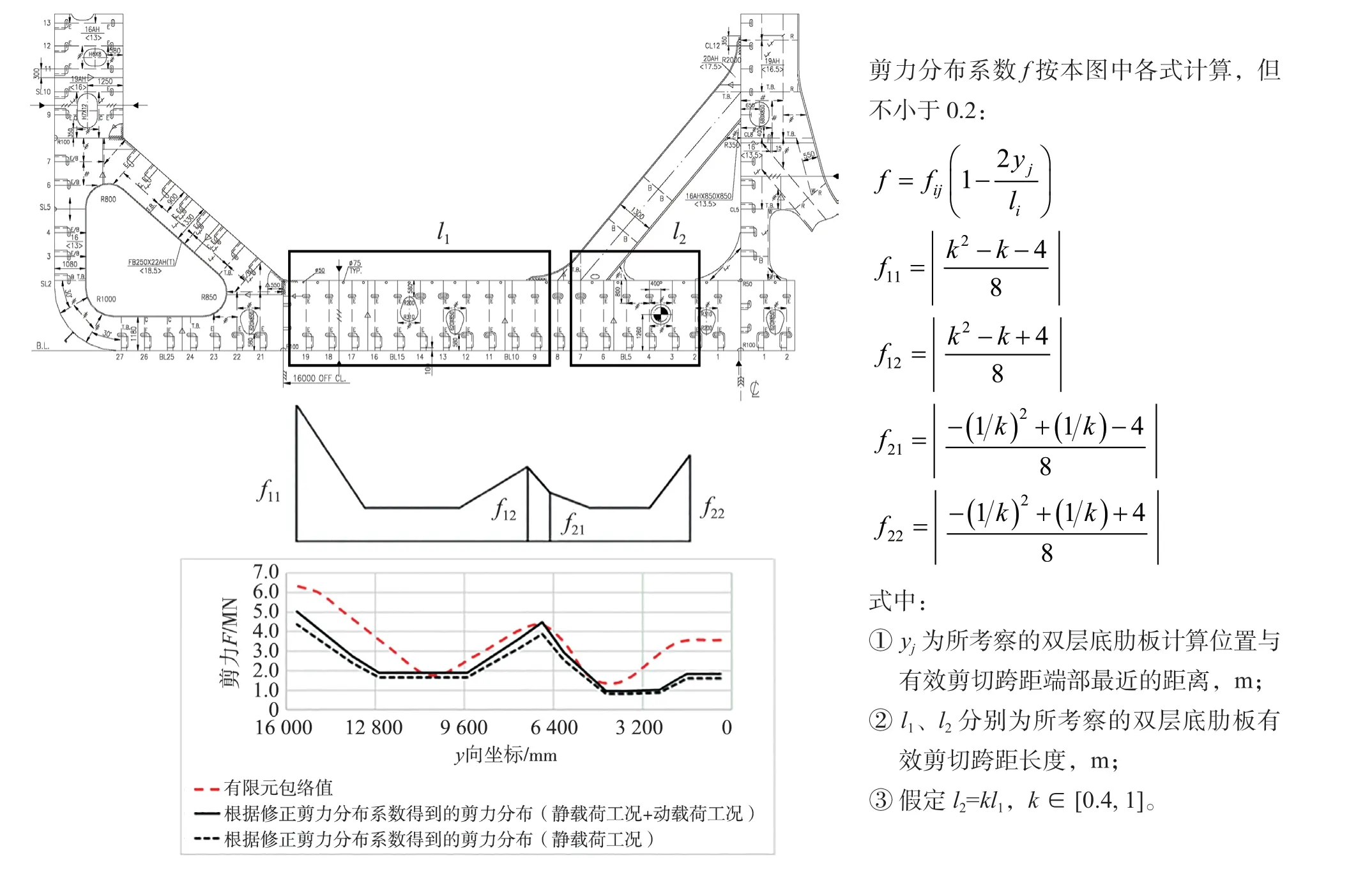

陈倩等[16]针对采用类桁架式PSM 的油船双层底肋板的描述性要求进行了分析研究。其基于有限元强度评估结果,提出类桁架斜撑下双层底肋板的简化梁模型;通过理论推导结合直接计算,给出了适用于类桁架斜撑下双层底肋板的剪力分布系数,并开展多型船的计算以验证公式的普适性(参见图5)。

图5 类桁架斜撑下双层底肋板描述性要求及剪力分布验证

汤雅敏等[17-18]针对类桁架式PSM 中斜撑结构可能出现的屈曲问题,通过数值分析和模型试验开展分析评估(如下页图6 所示)。

图6 类桁架斜撑的屈曲强度分析及模型试验验证

其发现斜撑承载后主要易发生整体弯扭屈曲失效,且斜撑中部为最易失效区域;然后,其通过非线性有限元分析确认了CSR 中关于临界屈曲应力的计算方法对斜撑仍然适用,但端部系数应近似取为4。

3.2 散货船轻量化结构设计典型案例

谢小龙等[19]在某散货船槽形横舱壁底凳内横隔板上端靠近折角点的区域设计了应力释放孔,如图7 所示。经有限元分析,发现该高应力区域的结构材料在应力释放孔边缘得以自由变形,有效减小了局部结构在外载荷下的变形量即应变,进而降低了该高应力区域结构的合成应力水平,有利于折角点处的结构疲劳。应力释放孔在其他行业有一定使用,但在船舶行业的使用并不多。经新颖度技术分析,认为该应力释放孔布置的位置属于国内散货船上首次使用,考虑到应力释放孔在船舶行业的使用经验有限,故新颖度技术分值为3,需进行规范适用性判断。

图7 高应力区域应力释放孔的示意图

经规范适用性判断分析,该高应力区域的应力释放孔属于局部结构细节,仅与节点的细化应力评估和疲劳强度评估相关,完全适用现行CSR 关于载荷、描述性要求、直接强度评估、屈曲强度评估等要求。其中,细化应力评估时,为真实反映应力释放孔的几何形状,开孔附近的网格尺度应适当减小,但不小于该区域的板厚。

疲劳强度评估方面,需校核邻近底凳上折角点处横框架与开孔自由边缘处的疲劳强度。前者属于腹板结构上的疲劳评估,可参照CSR 针对腹板疲劳应力的插值方法求解热点应力,但需考虑应力释放孔引起的主应力方向变化;后者属于开孔自由边缘处的疲劳评估,可参照散货船开口角隅边缘的疲劳评估方法。

经轻量化技术研究团队分析评估[2],该折角点横隔板高应力区域4 个典型热点位置的疲劳寿命都较高,有应力释放孔的最低疲劳寿命高于无应力释放孔的,说明应力释放孔能够提高该区域的疲劳寿命。另外,对应力释放孔也开展了疲劳裂纹扩展的试验研究(如图8 所示)。

图8 应力释放孔的裂纹扩展试验

研究发现:离折角点直线距离最近的应力释放孔边缘一旦存在初始缺陷,在循环次数相同的情况下,其裂纹扩展长度增长最大;此外,在扩展的初始阶段,裂纹扩展速率相对缓慢,但应力释放孔附近的损伤将会随着循环次数增加而逐渐累积且不可逆,最终会导致裂纹扩展速率越来越快。因此在实际应用时,应力释放孔必须通过数控来开孔,且边缘需仔细打磨,避免出现初始缺陷。

3.3 集装箱船轻量化结构设计典型案例

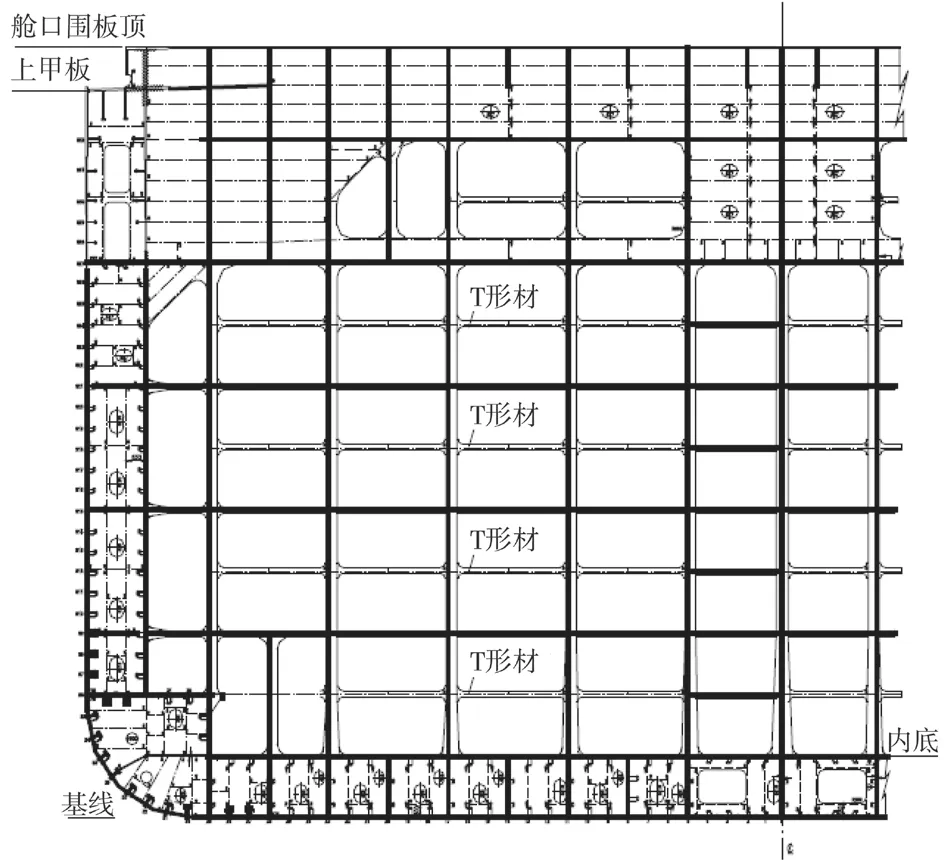

李丹丹等[20]基于规范和直接计算,探讨了不同的集装箱船横舱壁并进行设计对比分析,给出了改进后的混合式支撑横舱壁(如下页图9 所示),并通过舱段强度评估方法验证了其强度满足规范要求。

图9 改进的混合式支撑横舱壁的示意图

经新颖度技术分析后发现:相比于现有集装箱船的常规或混合式支撑横舱壁,改进的新型支撑横舱壁取消了较多的垂直桁结构,以T 形材取代传统的水平角钢,在2 个垂直桁之间连接作为导轨的支点。由于该方案是基于有限的使用经验在已有船型上的改进设计,故新颖度技术分值为2,需进行规范适用性判断。

经规范适用性判断分析后认为:船级社关于集装箱船的结构规范完全适用于该新型横舱壁结构,但需要补充针对水平撑杆及中间撑杆(T 形材或角钢)承担的载荷、梁系分析,以及水平撑杆与垂直桁之间连接节点的疲劳强度评估要求。

经轻量化技术研究团队分析[2],给出如下评估要求与建议。

3.3.1 载荷分析

对于水平及中间撑杆承担的载荷,可取为集装箱箱脚位置支点处的载荷。按以下2 种工况考虑:

① 横向运动工况:箱脚位置支点处的横向作用力见式(1):

② 纵向/垂向运动工况:箱脚位置支点处纵向作用力见式(2):

上述两式中:H1和L1分别表示某支点处下一层集装箱的横向和纵向载荷,N;H2和L2分别表示某支点处上一层集装箱的横向和纵向载荷,N。

3.3.2 梁系分析

对于水平及中间撑杆的梁系分析,水平撑杆通常支撑在左右2 道垂直桁处(搭接焊或对接焊),左右边界可视为简支;中间撑杆连接前后2 道水平撑杆,连接节点通常为搭接焊,可模拟为铰接;在水平撑杆的上下箱位处通常设置水平桁,或隔档设置水平桁(此时应将邻近的水平撑杆及中间撑杆一并建模),必要时可在上下2 道相邻的水平桁中间建模一段导轨,同水平撑杆及中间撑杆一起进行梁系分析(导轨与上下水平桁的交点可为对称约束)。梁系分析的许用应力见式(3):

式中:ReH为材料的屈服应力,N/mm2

3.3.3 疲劳分析

对于水平撑杆与垂直桁的连接节点,以角钢为例,其包含的疲劳热点位置(HS1 至HS6)如图10 所示。其中,HS5 处若有肘板,则考察肘板与角钢连接处的趾端(角钢处热点)。热点类型、应力读取方法可参照相关船级社规范和指南。

图10 水平角钢与垂直桁连接节点的热点位置

撑杆面板与垂直桁面板的连接存在对接和搭接这2 种情况。如果是搭接(角钢与垂直桁面板搭接),则可参考CSR。2 个面板均用壳单元模拟且错开一定距离(两面板的中面距离),如图11 所示。

图11 角钢面板与垂直桁面板搭接节点的建模方法

在连接的端部采用壳单元将2 个面板连接起来,连接单元的厚度可取为2 个面板净厚度之和。

集装箱对横舱壁的作用力通过导轨与连接肘板来传递。较准确的方法是将导轨与连接肘板建在模型中,力作用在导轨上;另一种方法是将连接肘板与垂直桁面板连接处的节点以及导轨作用力处的节点,通过多点约束且非刚性的方式连接。

基于上述评估要求,本文对于新型支撑横舱壁建立有限元模型,开展横向和纵向运动下的结构安全性评估,结果验证满足评估衡准要求,说明补充的评估要求和建议必要且合理。

4 结 语

本文在船舶结构安全评估体系综述的基础上,针对轻量化结构设计,提出了新颖度技术评价指标及方法;基于等效替代的原则,构建面向轻量化结构设计的安全评估流程及评估准则确定方法。在此基础上,针对国内公开发表的关于油船、散货船和集装箱船轻量化结构设计的典型案例,开展了新颖度技术评价、规范适用性判断分析、现有规范的适应性改造或新评估要求等应用性分析,以及必要的验证分析。

对于轻量化结构设计而言,参考符合GBS 要求的CSR 等规范要求进行规范要素水平的相对标定,可为相应的结构安全评估提供相对可靠的方法与衡准。随着“经验+经典理论+计算理论+管理理论”四位一体规范体系的日趋完善,船舶结构历史统计数据库的扩充,以及风险分析方法的不断完善,未来可针对新颖度技术分值为4 的新颖设计,开展更灵活的基于风险的安全评估方法研究。