C76系列敞车撑杆优化改进探讨

阮 茂,郑和平,刘海东

(中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 116052)

为提高大秦铁路的煤炭运输能力,中车齐齐哈尔车辆有限公司于1998—2002年间先后研制了25 t轴重C76B、C76C型和C76(H)型运煤敞车,共计生产320辆投入运用考验。C76系列敞车在运用过程中出现撑杆脱落和折断故障,主要是撑杆与撑杆座焊接处开焊而导致撑杆脱落。为解决撑杆脱落和折断的故障,经现场调研和研究分析,参考C80系列敞车撑杆的运用经验,提出了将C76系列敞车撑杆组成原焊接结构调整为螺栓连接的改进方案。

1 原因分析

对车辆段C76系列敞车撑杆运用情况进行的现场调研发现,运用2个段修期左右的撑杆存在脱落和折断现象,同时还有严重的腐蚀现象(图1)。

C76系列敞车撑杆与撑杆座、撑杆座与侧墙的连接结构均为焊接方式,现场调研分析认为:碳钢材质的撑杆腐蚀后更换,撑杆座部位因多次切除,再原位焊装,导致焊接质量不良,这是撑杆与撑杆座开裂、脱落的主要原因;装煤用轮式装载机装卸操作不当是造成撑杆折断的主要原因。

(1)既有撑杆腐蚀后多次切换和原位焊接,焊接质量不良造成撑杆脱落。

为增强C76系列敞车两侧墙及侧墙与底架之间的连结刚度,车辆中部设有水平撑杆和斜撑,两端设有水平撑杆,侧墙上部撑杆座与侧墙采用螺栓连接并焊接的结构,下部撑杆座与侧墙、撑杆与撑杆座为焊接连接。由于撑杆采用20号无缝钢管,材质为普通碳素钢,无耐腐蚀特性,撑杆在运用2个段修期后腐蚀严重,车辆段在更换撑杆的过程中需要将既有撑杆腐蚀部分切除,再重新焊接,撑杆与撑杆座多次施修焊补后导致撑杆座部位焊缝质量不能保证,容易造成撑杆与撑杆座焊缝开裂、撑杆脱落的故障。

(2)轮式装载机装卸操作不当造成撑杆折断。

在煤炭集运站装煤现场进行轮式装载机装车作业过程中,为提高装车效率,轮式装载机铲斗均没有达到最大起升高度。如果装煤作业时铲斗起升高度过低或刚刚超过上侧梁即开始卸煤,进入车内的铲斗高度将超过撑杆距上侧梁的垂直距离,必将和撑杆发生磕碰,导致撑杆发生弯曲甚至折断而损坏。

2 改进方案

改进方案原则是:(1)撑杆座与侧墙连接方式保持不变,改变既有撑杆与撑杆座的焊接连接结构,提高撑杆的可拆卸性,便于在车辆检修中快速更换撑杆;(2)提高撑杆材料的防腐蚀性能,减少煤中含有硫、氯及氟的腐蚀性液体对撑杆造成的腐蚀;(3)水平撑杆高度位置合理,避免装煤轮式装载机操作不当磕碰撑杆,降低撑杆折断的可能性。

2.1 撑杆连接结构优化

研制C80型敞车时,为方便撑杆更换,撑杆座与侧墙、撑杆和撑杆座采用螺栓连接或拉铆钉铆接结构;为解决轮式装载机对水平撑杆造成的损坏,C80系列敞车撑杆设计为水平下凹式结构,且应用效果良好。基于C80系列敞车螺栓连接结构的成熟运用经验,C76系列敞车水平撑杆与撑杆座、撑杆与中梁安装座采用螺栓连接结构。

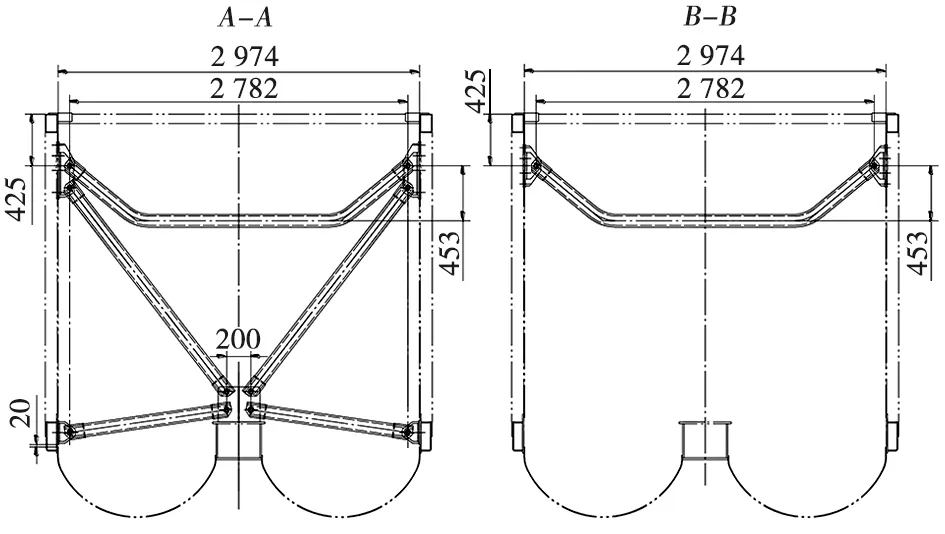

2.2 确定合理的撑杆高度位置

撑杆高度位置的确定主要考虑轮式装载机操作时避免磕碰到撑杆而造成撑杆弯曲或折断。C76系列敞车撑杆安装座与侧板间采用螺栓连接以后,撑杆座中心距上侧梁距离与C80型敞车完全相同。由于C80型敞车成熟的运用经验表明其水平下凹式撑杆距上侧梁静空高度大于轮式装载机作业时铲斗探入车体内侧的垂直高度极限,并留有一定的安全裕量,因此,C76系列敞车新型撑杆安装座螺栓孔采用敞车既有侧板螺栓孔,撑杆结构采用水平下凹式撑杆,结合既有撑杆座中心和下凹式撑杆结构,可有效避免轮式装载机操作造成的撑杆弯曲和折断,保证撑杆高度满足车辆运用要求。图2为新型撑杆结构。

图2 新型撑杆结构

2.3 撑杆材质选择

撑杆管材主要有06Cr18NiTi不锈钢或S450AW高耐蚀钢。06Cr18NiTi不锈钢耐腐蚀性较好,其价格是20号普通碳素钢的3倍左右;S450AW高耐蚀钢主要是针对煤炭运输中产生的弱酸性环境而研制,在大秦线通用敞车和出口国外运煤敞车上得到成功应用,价格比20号普通碳素钢略高。综合考虑耐腐蚀性能和性价比,采用S450AW高耐蚀钢材质撑杆,并对其表面进行防腐蚀处理,以解决撑杆在运用过程中的腐蚀问题,延长其使用寿命。

3 结束语

综上所述,撑杆脱落是由于普通碳素钢材质的撑杆腐蚀严重,导致撑杆与撑杆座在多次焊修后焊接不良;造成撑杆折断的主要原因是轮式装载机铲车操作作业不当。因此,采用S450AW高耐蚀钢撑杆以提高耐腐蚀性;将撑杆与撑杆座原焊接结构改为螺栓连接;采用水平下凹式撑杆,撑杆距上侧梁高度与C80型敞车一致,以减少轮式装载机装卸作业对撑杆的损伤。C76系列敞车按照该方案改造后运用已超过2年,整体状态和性能均良好。