数字孪生技术在城轨车辆全生命周期中的应用研究

张 朋,曾云峰,王蒙蒙,刘伟鹏

(中车大连机车车辆有限公司,辽宁 大连 116000)

近些年来,随着工业4.0,中国制造2025等国家层面智能制造的发展战略的推出,以及互联网+及数字经济的蓬勃发展,“数字孪生”(Digital Twin)这个名词在制造行业愈来愈多地被提起。而关于数字孪生的历史最早可追溯上世纪60年代美国国家航空航天局(NASA)的阿波罗项目[1]。在该项目中,NASA为实际执行飞行任务的飞行器制造了一个在地面的“孪生”飞行器,用于执行任务前的模拟训练以及执行任务期间的模拟仿真。此时的孪生体是与其镜像具有相同物理尺寸、特征、性能的物理实体,并可以通过仿真验证等手段反映、预测其镜像体的真实状态。

1991年,David Gelernter(美国耶鲁大学计算机系教授)在其著作《Mirror World》中预测了数字孪生技术的出现。2002年,Michael Grieves教授(佛罗里达工业研究院首席科学家)在密歇根大学举办的制造业工程师协会上提出了“Conceptual Ideal for Product LifeCycle Management”的概念,并在2011年正式引入了“数字孪生体”这一概念,定义了物理空间、虚拟空间以及两个空间之间的信息交互这3个数字孪生的基本要素。

数字孪生技术概念在诞生初期并没有引起广泛关注与重视,究其原因在于当时的数字化技术手段比较匮乏,无法构建真正意义上的数字孪生体。而随着近些年来物联网(Internet of Things,IoT)、大数据、云计算、VR技术、人工智能等新兴信息化技术的发展,数字孪生具有了落地的技术基础。本文着眼于数字孪生技术在轨道交通领域的应用,系统分析了数字孪生技术在城轨车辆的研发、制造、维护、报废的全生命周期内的典型应用,旨在提高数字孪生技术在城轨车辆领域的落地应用,推进城轨车辆的智能化发展。

1 数字孪生的概念内涵

数字孪生作为一套技术体系,不同的行业及学者对数字孪生有着不同的理解和认知。有的观点认为数字孪生是物理实体的高保真三维模型,有的观点认为数字孪生是大数据,还有观点认为数字孪生是仿真,是虚拟验证或者可视化[2]。虽然各种观点有其侧重之处,但究其根本,理想的数字孪生具有如下5个核心要素:物理实例、虚拟对象、孪生数据、信息连接、面向服务[3]。针对城轨车辆行业,笔者对数字孪生做出了如下定义:

数字孪生是物理实体的数字化“克隆体”,物理实体是数字孪生体的实例化对象。数据是数字孪生的基础核心,信息化技术是数字孪生的基础条件,通过数据建立包括物理模型、行为模型、规则模型等多维度孪生模型,通过信息化技术实现孪生模型与物理实例的双向连接和实时交互,最终在产品全生命周期中实现多种服务与功能,包括仿真验证、运行监测、智能管控、健康管理等。

基于上述定义构建的城轨车辆数字孪生体系结构模型包括物理车辆、虚拟车辆、孪生数据池、服务应用、传感连接五部分要素,图1为城轨车辆数字孪生体系结构模型。

图1 城轨车辆数字孪生体系结构模型

2 城轨车辆的全生命周期与数字孪生应用

城轨车辆的全生命周期包括研发、制造、服务、报废4个基本阶段。作为涉及到多专业、多系统的复杂工程应用,城轨车辆在其生命周期的各个阶段具有海量、多源的设计数据、制造数据、运行数据、维护数据等。数字孪生技术的引入,可打破各数据孤岛,整合多源异构、多模态数据,在车辆产品的全生命周期管理中提供价值服务。图2为数字孪生技术在城轨车辆全生命周期内的应用框架。

图2 城轨车辆全生命周期数字孪生应用框架

2.1 车辆研发阶段的数字孪生

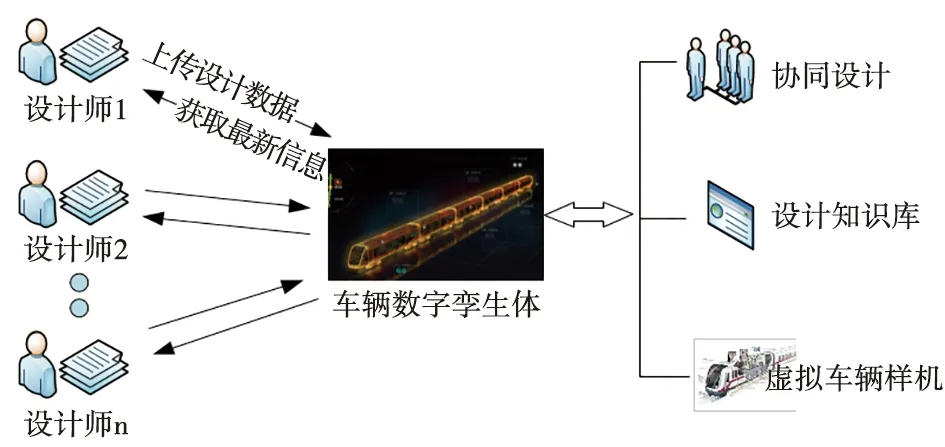

车辆研发是集合了结构设计、电气设计、系统设计、控制设计等多专业交叉设计过程,也是建立车辆数字化模型的初始阶段。利用基于模型的产品定义MBD技术(Model-based Definition),实现对产品几何信息和非几何信息的规范管理,可以高效、准确地构建车辆的数字孪生体。具备数字孪生体特征的研发设计工作(图3)主要有以下特点:

图3 城轨车辆研发阶段的数字孪生

(1)设计版本变更记录详实,可追述性强。即在具体车辆设计进程中,因为需求输入变更等引起的方案变更、设计参数变更等,均可在孪生数据服务平台中进行存储记录。这部分数据可在后续类似产品的研发工作中发挥重要作用,其价值随着记录数量的增长而增长[4],形成重要的企业设计数据。

(2)可实现并行协同设计。并行协同设计的基础在于单一数据源,而这正是数字孪生体的特征之一。在车辆这样的多专业交叉设计工作中,利用该数字孪生体进行协同设计,可在产品某些设计输入变更时实现多专业的迅速响应,进而大大提高设计效率。

(3)建立虚拟车辆样机。随着设计的不断深入,数字孪生体在物理模型的基础上进一步发展和延伸,融合虚拟仿真技术,进而可实现多专业系统仿真与测试验证,如车体碰撞强度分析、车辆运行平稳性分析、车辆气密性分析、车辆动力学分析等。该数字孪生体在后续生命周期中继续演进并形成高保真的车辆动态模型,为其他项目车辆研发的设计优化、设计迭代等提供依据,提高新项目开发质量与开发效率。

2.2 车辆制造阶段的数字孪生

车辆制造阶段的数字孪生技术主要体现在数字孪生车间(图4)的应用。车辆的生产质量和生产效率影响着产品的性能质量和交付成本,而数字孪生车间的应用彻底革新了传统车间的生产方式,实现真正的现代化数字制造。

图4 城轨车辆数字孪生车间

基于数字孪生的理念,车辆数字孪生车间应具有物理车间和虚拟车间,两个车间之间以数据和网络为媒介,实现双向映射与实时交互,最终实现对物理车间的实时监测与闭环反馈控制。

物理车间通过丰富的IoT建设,将车间物料储备、物料配送、车辆产线流转、车辆生产工具状态等信息实时推送至虚拟车间。虚拟车间根据物理车间反馈信息,结合生产计划和仿真分析结果,进行车间资源智能调度,提高生产效率,降低产品缺陷。此外,该车间的制造过程数据,包括制造物料清单(Bill of Material,BOM)、质量检测、产线流程数据、逆向过程数据等也将进入车辆数据孪生池,作为车辆产品数字孪生体的重要构成因素在后续生命周期中发挥重要作用。

2.3 车辆服务阶段的数字孪生

车辆在制造完成交付用户使用后,为保证数字孪生车辆对实体车辆的超写实性,需构建高速、稳定、安全的车地无线传输信道。数字孪生车辆实时采集实体车辆整体及牵引、制动、车门、空调等子系统的运行环境因素和运行参数状态,对车辆运行情况进行实时监视与模拟仿真,提高实体车辆运行安全性、可靠性及运营效率。

车辆服务阶段的数字孪生(图5)的另一重要意义在于对实体车辆的故障预测与健康管理。数字孪生车辆具有设计、制造、维护等多维数据,结合实时动态数据对实体车辆的性能、故障、寿命做出预测:

图5 城轨车辆服务阶段的数字孪生

(1)通过各传感器实时获得车辆状态数据,结合运行环境变化及物理部件性能衰减特性,与车辆性能模型结合构建自适应模型,实现对整车和部件性能的精准检测;

(2)在含有物理模型、工艺模型、仿真数据、性能模型的数字孪生车辆中,结合车辆维护、检修数据中的故障模式,建立故障模型,用于对整车和部件的故障诊断与故障预测;

(3)利用数据融合驱动的方法,将车辆的历史运行数据与车辆性能模型相结合,构建出整车及部件的性能预测模型,用以预测其性能和剩余寿命;

(4)将车辆牵引、制动运行状态模型与局部线性化等模型融合应用,建立车辆的控制优化模型,实现车辆的控制性能寻优。

2.4 车辆报废阶段的数字孪生

数字孪生体的服务职能从诞生之初就不断成长和增益,实体车辆的报废不代表着车辆数字孪生体的报废。车辆数字孪生体将继续记录车辆的报废数据、报废时间、各部件实际寿命等。该数字孪生体所包含的全生命周期内的所有数据、模型都成为车辆孪生数据池的一部分,对同类型车辆数字孪生体进行总结与归纳,可为下一代产品提供参考价值,服务于新产品的设计改进和设计创新,并为同类型产品的质量分析及预测、基于物理的产品仿真模型和分析模型的优化等提供数据支持[5]。

3 城轨车辆数字孪生与New IT技术应用

城轨车辆数字孪生是车辆技术与数字孪生技术的融合应用,而数字孪生技术的落地与新一代信息化技术的发展应用密不可分。结合城轨车辆数字孪生体系结构五要素,梳理了如下New IT技术可用于城轨车辆数字孪生。

3.1 物联网技术

对物理车辆的全面感知是实现城轨车辆数字孪生的基础条件,通过物联网将信息传感器、射频识别、定位装置等车辆设备的必要信息进行实时的采集,以实现孪生数据池的数据接入和虚拟车辆对物理车辆的整体感知。

3.2 5G传输技术

5G传输技术具有高速率、大容量、低延时、高可靠的特点[6],这对于物理车辆到虚拟车辆的海量数据并发、高速传输,以及虚拟车辆对物理车辆的精准映射和精准控制提供了必要的连接能力。

3.3 VR/AR/MR技术

虚拟车辆是城轨车辆数字孪生的重要组成,VR/AR/MR技术为实现虚拟车辆可视化以及与物理车辆的虚实融合提供了技术支撑。

3.4 边缘计算与云计算

边缘计算具有低延时、高带宽、海量连接、异构汇聚和本地安全隐私保护等特点,而云计算具有按需部署、分布共享、动态拓展的特点。通过在车辆侧部署边缘计算设备,在云端构建大数据存储和高算力,实现车辆数据孪生的分层建设和算力均衡,覆盖多场景应用。

3.5 大数据技术

车辆孪生数据池中集成了车辆全生命周期内的设计数据、工艺制造数据、运行维护数据等海量、多源、异构数据。基于分布式的大数据技术为处理这些场景提供了数据接入、数据清洗、数据治理、数据存储、数据分析等能力。

3.6 人工智能技术

人工智能是车辆数字孪生体系的底层关键技术之一,其主要应用在仿真分析方面。通过AI智能计算模型、算法,结合先进的可视化技术,实现智能化的数据挖掘和信息分析,从而提供车辆模拟仿真、故障诊断预测、优化车辆控制等服务。

4 总结

自数字孪生的概念诞生之后,其技术体系就在不断地演化进步,对各行业的产品设计、制造、服务等都产生了巨大的推动作用。虽然距数字孪生技术的全面应用尚有一段距离,但其作为实现智能制造、智能运维的重要使能技术已得到了广泛重视。本文在介绍了数字孪生技术的历史发展和概念内涵后,提出了适用于城轨车辆的数字孪生体系结构模型,对城轨车辆全生命周期内的数字孪生技术应用进行了分析,并梳理了当前信息技术对数字孪生体系落地的应用支撑。利用数字孪生,实现城轨车辆在数据驱动的虚拟环境中进行创建、生成、测试和验证,这种将成为车辆制造商在未来的核心竞争力。