某新型民用飞机起落架撑杆锁弹簧的载荷设计

辛 艳,陈心剑

(中航西飞民用飞机有限责任公司,陕西 西安 710089)

现代飞机起落架是飞机的重要部件之一,其工作性能的优劣直接影响飞机起飞、着陆性能和安全。撑杆锁是起落架下位锁中较常见的一种形式,其作用是当起落架到达放下位置时,对起落架进行锁定[1]。锁弹簧带动起落架锁撑杆运动到锁定位置,并将起落架保持在锁定位置,其载荷设计需要考虑起落架从放下到锁定位置过程中的各种受力因素。

1 主起落架撑杆锁概述

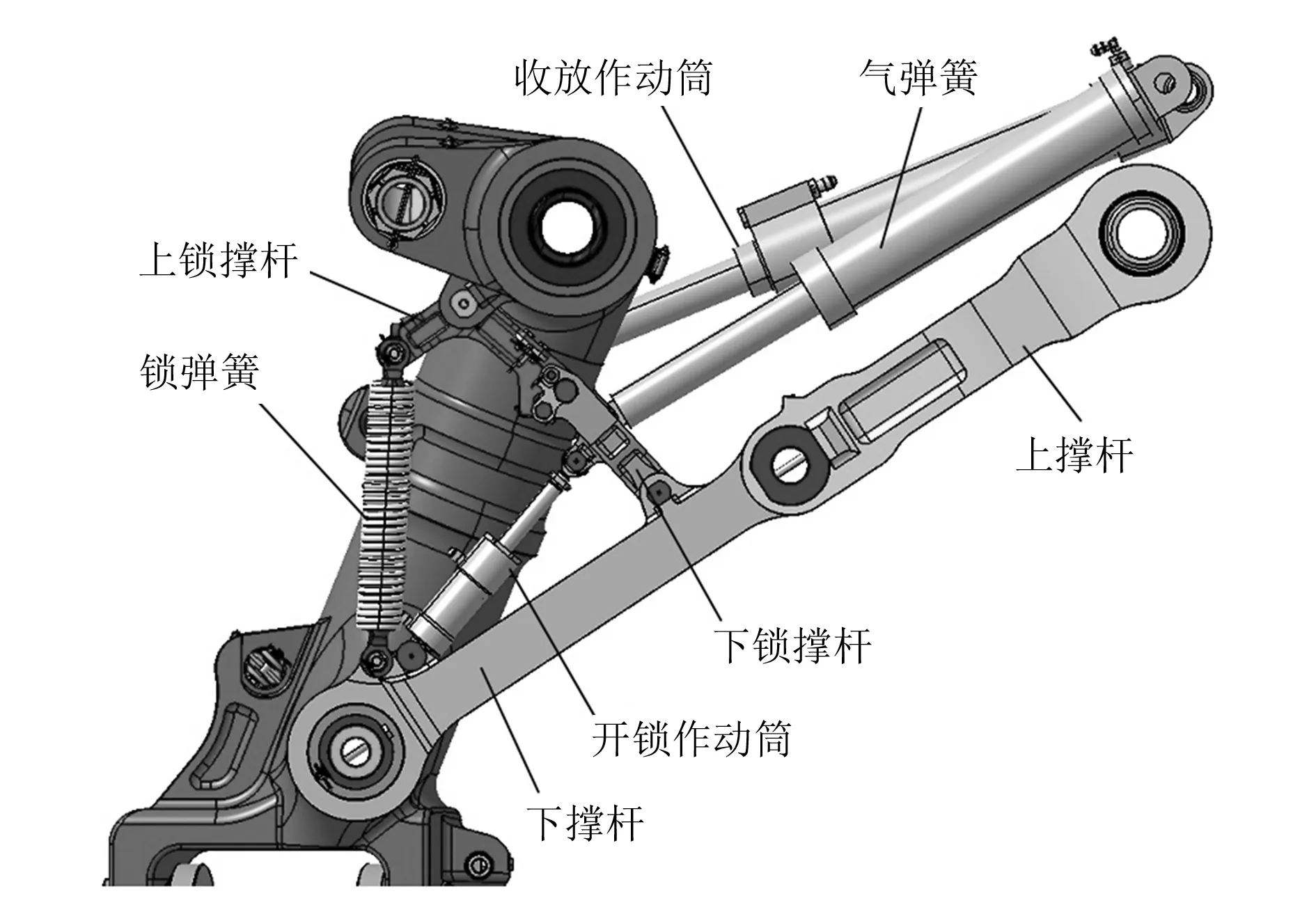

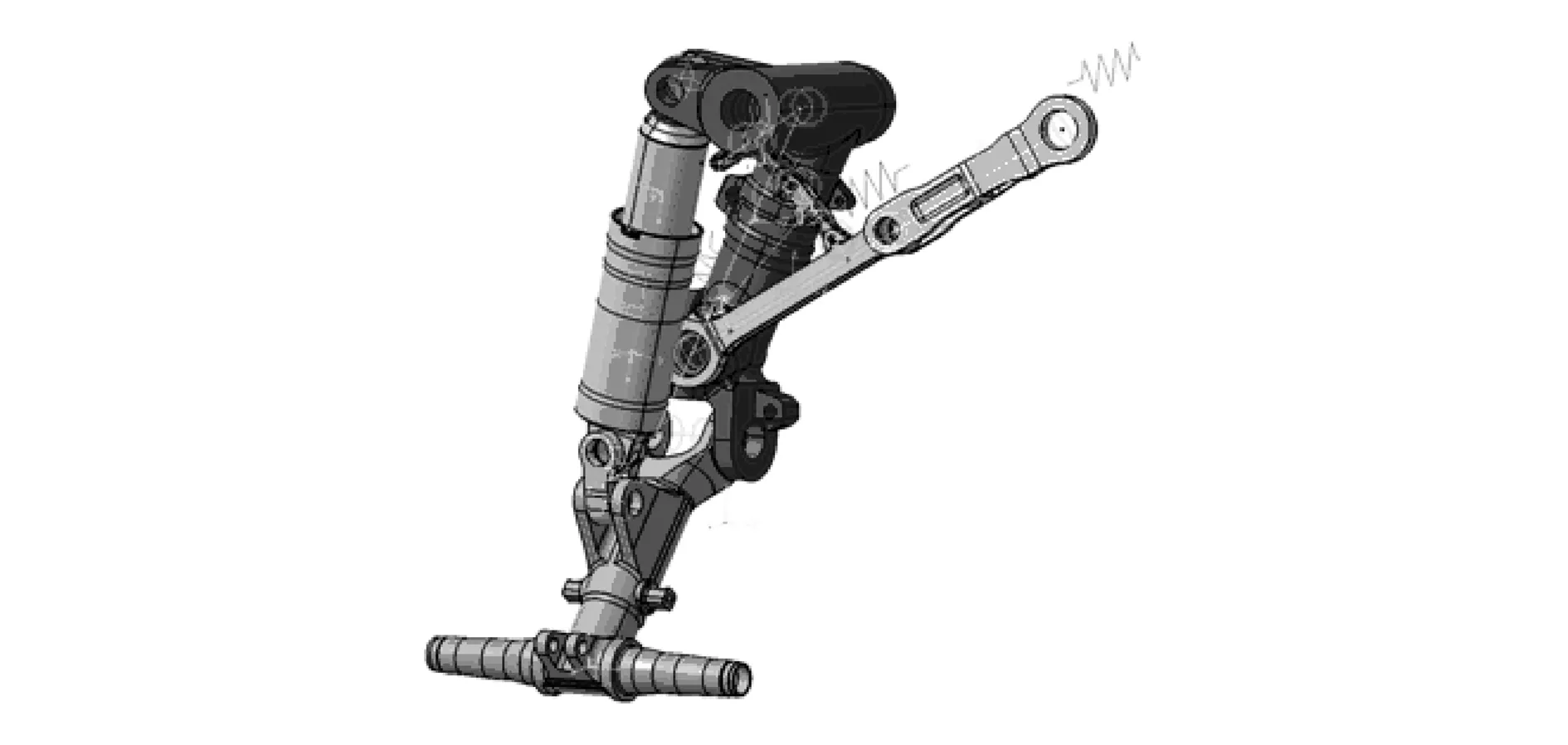

某新型民用飞机主起落架撑杆锁机构主要包含上撑杆、下撑杆、上锁撑杆、下锁撑杆、锁弹簧、开锁作动筒等组件,如图1所示。其中各个撑杆采用工字梁的形式,上撑杆与下撑杆合称为侧撑杆,上锁撑杆与下锁撑杆合称为锁撑杆,锁弹簧采用了双备份的形式,开锁作动筒选用成品。

图1 某新型民用飞机侧撑杆及其撑杆锁机构结构图

2 撑杆锁原理及结构特点

现在较成熟的撑杆锁结构是可折撑杆锁,通常布置于起落架撑杆折叠处,为连杆式锁。上锁后可使撑杆不能折叠,自身承受拉压载荷。按锁杆机构布置形式,可折撑杆锁分为自折式和支承式。为保证起落架能自由放下并上锁,自折式和支承式可折撑杆锁皆采用弹簧设计,利用弹簧的拉力或压力实现上锁目的,并利用开锁作动筒解锁[2]。

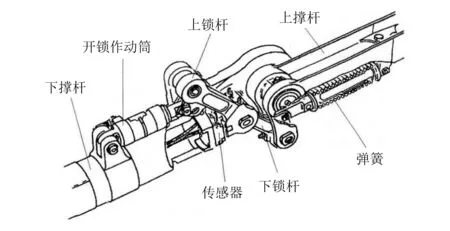

自折式撑杆锁的锁机构布置在撑杆上,结构紧凑,利用空间小,锁弹簧不会频繁受力,但其结构刚度较弱,运动轨迹特殊,对开锁作动筒设计要求较高。常见的自折式撑杆锁结构形式如图2所示。

图2 自折式撑杆锁

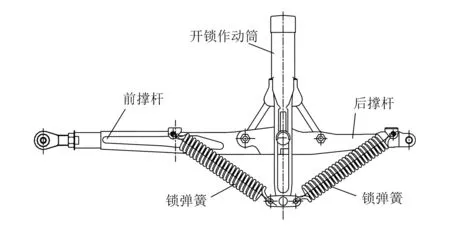

支承式撑杆锁的锁机构一般不设置在撑杆上,结构受力合理且刚度好,挠度值一般相对较小,上锁后不会因受载变形而开锁,应用广泛。由于锁弹簧受力复杂,因此对锁弹簧的设计要求较高。典型的支承式撑杆锁结构如图3所示。

图3 支承式撑杆锁

某新型民用飞机主起落架撑杆锁的布置空间相对狭窄,采用典型支承式撑杆锁,考虑到撑杆锁机构与周边结构的间隙要求,对其进行了优化设计,使锁弹簧受力更加简单合理,其结构布置如图1所示。

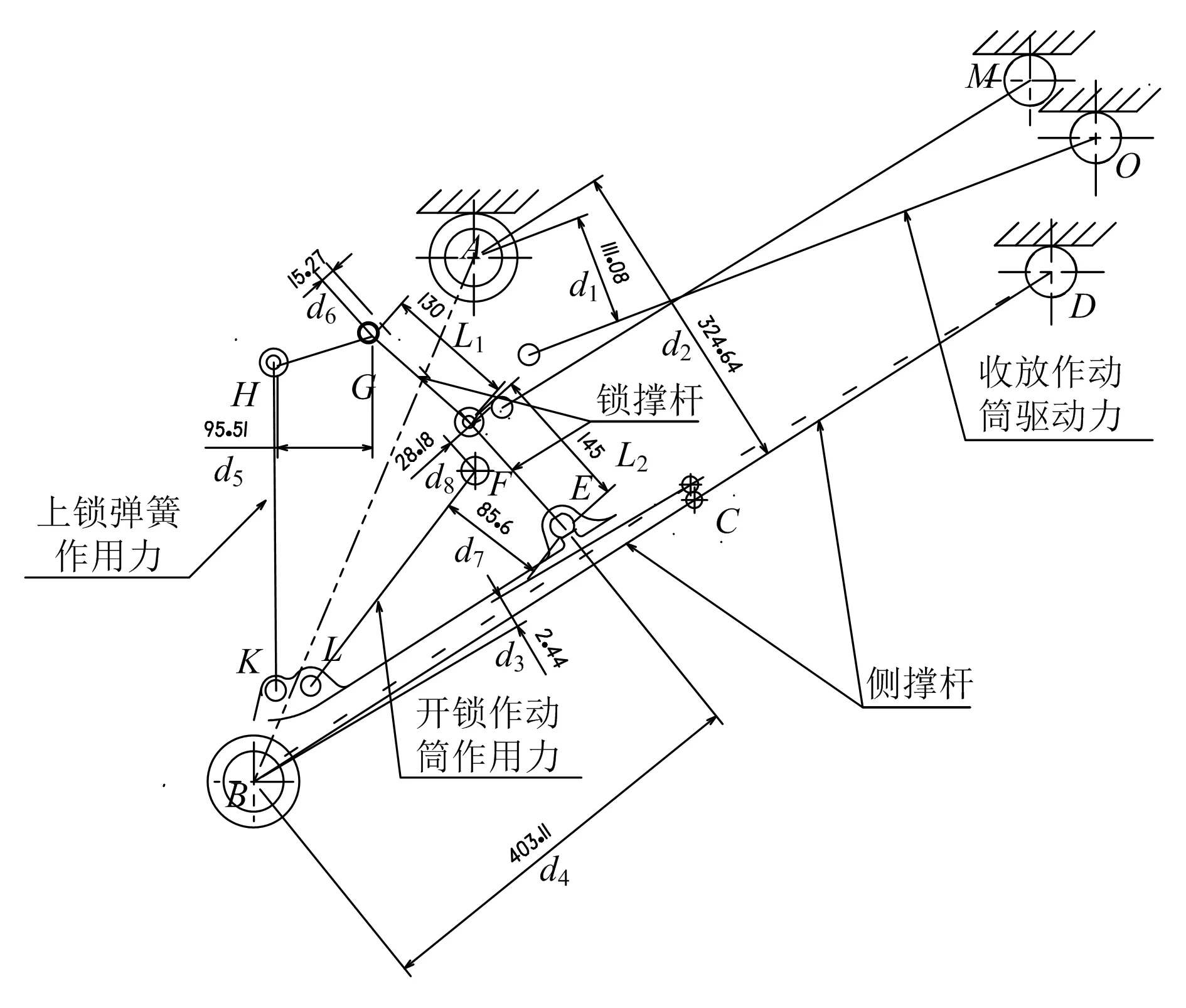

图4为某新型民用飞机主起落架撑杆锁的原理示意图,其中A、D分别代表主起支柱转轴与侧撑杆转轴,AB代表支柱,CD与BC代表上、下撑杆,FG与EF代表上、下锁撑杆,HK代表弹簧,LF代表开锁作动筒。主起收放运动机构包含由AD、AB、CD、BC构成的四连杆机构和由EF、FG、BC、AB构成的四连杆机构[2],EG、BD分别为锁撑杆和侧撑杆的挠度线。

图4 某新型民用飞机撑杆锁

当起落架放下到位时,侧撑杆CD与BC被拉直,而锁撑杆FG与EF在锁弹簧的作用下突破死点,形成7.5 mm的负挠度(挠度方向取挠度线上方为正)并限位顶死。起落架需要收起时,必须先通过开锁作动筒LF驱动下锁撑杆EF,使锁撑杆挠度为正[3-4],收放作动筒才能收起主起落架,而后开锁作动筒在收放过程中随动。

通过机构运动仿真分析可知,在整个收放过程中,锁弹簧理论使用长度范围为310.818~408.448 mm,开锁作动筒使用长度范围为215.463~258.046 mm。

3 计算与分析

3.1 撑杆锁受力分析

主起落架在收放过程中,撑杆锁机构受载情况也在变化,主要承受收放作动筒驱动力、气弹簧驱动力、开锁作动筒驱动力、锁弹簧力、气动力、重力等[5],不同收放姿态下的受力特点分析如下。

3.1.1上锁过程

在主起放下过程中,收放作动筒和气弹簧同时驱动主起落架至放下位置,并由锁弹簧带动至锁定位置,上锁过程有以下特点:

1)锁撑杆在锁弹簧的作用下上锁(弹簧长度由319.567 mm变化至310.818 mm),锁撑杆挠度由-7.5 mm变成+7.5 mm。

2)开锁作动筒长度由248.336 mm变化至258.046 mm。

3)侧撑杆先向下轻微折叠之后再呈拉直状态(理论挠度由0至-0.650 mm再至0)。由于侧撑杆挠度变化很小,收放作动筒驱动力、重力、气动力等传至锁撑杆形成的上锁阻力极小。

4)主起落架重心变化非常小(小于0.001 mm)。

5)在撑杆锁上锁过程中,主要克服机构的摩擦阻力与开锁作动筒的油液阻尼力。

3.1.2开锁过程

在开锁过程中,开锁作动筒驱动下锁撑杆,并带动撑杆锁机构开锁,锁撑杆挠度方向与上锁过程相反,开锁过程有以下特点:

1)锁撑杆无论处于正挠度还是负挠度,收放作动筒由于已被供压,此时收放作动筒在开锁过程中起到助力作用;气弹簧由于内部存在压缩气体,在开锁过程中是阻力部件。

2)整个开锁过程中,上锁弹簧的弹簧力始终为开锁阻力。

3)开锁初期,锁撑杆挠度由+7.5 mm变成-7.5 mm,侧撑杆先向下轻微折叠之后再呈拉直状态;由于侧撑杆挠度变化很小,因此重力、气动力等传至锁撑杆处的开锁阻力极小。

4)开锁后期,起落架重心位置先降低,此时重力有利于开锁,开锁阻力随之降低。

5)开锁阻力呈先增大后减小的趋势。

3.1.3锁定状态

此处的锁定状态为起落架放下锁定后,轮载信号显示为“地面”状态。该种状态为地面承载状态,地面载荷主要由侧撑杆承受,锁撑杆只承受较小的地面载荷。根据地面载荷计算结果,最大设计工况为右偏航着陆工况,此时侧撑杆受拉,最大受压工况为左偏航着陆工况。

3.2 锁弹簧载荷设计

3.2.1设计要求

锁弹簧主要功能是实现撑杆锁机构上锁并使其保持在锁定位置,设计采用了两根弹簧互为备份的结构形式,与ATR-72、A320、B737等机型的锁弹簧布置类似,其设计主要需考虑以下几个方面:

1)起落架放下过程中,侧撑杆被拉直,弹簧力应能使锁撑杆挠度由-7.5 mm转变为上锁状态的正挠度+7.5 mm。

2)起落架放下锁定,但轮载信号显示为“空中”,锁弹簧必须能够承受住由起落架上±2.5g加速度产生的惯性载荷,即能够使锁撑杆安全地保持在放下锁定状态。

3)起落架放下锁定后接触地面回弹,锁弹簧需平衡下部质量20倍过载的惯性载荷(参考CCAR-25-R4中第25.487条回跳着陆情况)[6],能够使锁撑杆安全地保持在放下锁定状态。

4)起落架放下锁定,轮载信号显示为“地面”,锁弹簧必须能够承受住在起落架各种地面载荷工况下的锁定载荷,能够使锁撑杆安全地保持在放下锁定状态。

3.2.2锁弹簧力计算

对锁弹簧进行设计计算,设计中需考虑主要驱动部件收放作动筒作用力的影响,如图4所示。另外,也需要考虑重力、气动力、摩擦阻力等因素。

1)上锁能力。

由于侧撑杆的理论挠度为零,起落架放下后,锁撑杆机构上锁过程中,侧撑杆先向下轻微折叠之后再呈拉直状态,由于侧撑杆挠度变化很小,收放作动筒驱动力、重力、气动力等传至锁撑杆处的上锁阻力将很小,以收放作动筒为例,放下过程中收放作动筒按计算需要提供65 000 N的驱动力,由力矩平衡可知,侧撑杆需承受的力F侧撑杆=F收放作动筒×d1/d2=22 240.64 N。其中:F收放作动筒为收放作动筒驱动力;d1为收放作动筒轴线到支柱转轴的距离;d2为侧撑杆轴线到支柱转轴的距离。

锁撑杆需承受的力F锁撑杆=F侧撑杆×d3/d4=134.62 N。其中:d3为侧撑杆力作用线到侧撑杆下连接转轴的距离;d4为锁撑杆力作用线到侧撑杆下连接转轴的距离。

上锁时锁弹簧载荷F弹簧=F侧撑杆×d6/d5=21.52 N。其中:d5为上锁弹簧力作用线到上锁撑杆运动转轴的距离;d6为锁撑杆力作用线到上锁撑杆运动转轴的距离。

2)空中锁定能力。

合并考虑3.2.1中2)与3)的情况,20倍过载的惯性载荷为空中振动设计工况,重心位置假定于轮轴处,该载荷将使支柱逆时针转动,根据收放载荷计算报告,该载荷在支柱转轴处形成的力矩值为6 905 000 N·mm,此时F侧撑杆,F锁撑杆为:F侧撑杆=M过载/d2=21 269.71 N;F锁撑杆=F侧撑杆×d3/d4=128.74 N。其中:M过载为20倍过载的惯性载荷产生的绕支柱转轴的力矩。

空中上锁时锁弹簧载荷F弹簧=F锁撑杆×d6/d5=20.58 N。

3)地面锁定能力。

只有当侧撑杆受压且侧撑杆挠度向下的时候才能驱动起落架在放下位置锁定,侧撑杆的最大受压使用载荷为324 983.07 N(地面载荷计算报告中数据),此时F锁撑杆=F侧撑杆×d3/d4=1 967.10 N。

地面上锁时锁弹簧载荷F弹簧=F锁撑杆×d6/d5=314.50 N。

综合以上3种情况,单根锁弹簧需提供不小于314.50 N的载荷。

3.3 开锁力计算

受起落架上的位置空间以及安装方式限制,在起落架试验中难以直接测量锁弹簧的力值来验证锁弹簧的设计载荷是否满足要求,因此间接通过对开锁力的计算和仿真来验证是否满足要求。

撑杆锁在开锁过程中受到收放作动筒力、气弹簧力、重力、上锁弹簧力、气动力、摩擦阻力等多种载荷的影响。

1)收放作动筒附加的开锁力。

根据收放作动筒载荷计算报告,收放作动筒提供43 520 N的收起驱动力,此时F侧撑杆,F锁撑杆为:F侧撑杆=F收放×d1/d2=14 890.96 N;F锁撑杆=F侧撑杆×d3/d4=90.13 N。

由力矩平衡可知,开锁作动筒需提供的力F开锁1=F锁撑杆×d8/d7=29.67 N。其中:d7为开锁作动筒开锁力作用线到下锁撑杆与侧撑杆连接轴距离;d8为锁撑杆力作用线到下锁撑杆上的开锁作动筒安装轴距离。

2)气弹簧附加的开锁力。

根据载荷计算报告,气弹簧载荷在放下位置的载荷为10 600 N时,得到的侧撑杆上的载荷为6 095 N,此时需要的开锁力F开锁2=F侧撑杆×d3/d4×d8/d7=12.15 N。

3)重力附加的开锁力。

根据载荷计算报告,下部活动质量约为400 kg,过载系数取2.5时得到的侧撑杆上的载荷为11 990 N,此时需要的开锁力F开锁3=F侧撑杆×d3/d4×d8/d7=23.90 N。

4)上锁弹簧力附加的开锁力。

上锁弹簧进行了双备份,其弹簧力取方案值450 N,此时需要的开锁力F开锁4=F弹簧×2×d5/L1×L2/d7=1 120.06 N。其中:L1为上锁撑杆的长度;L2为下锁撑杆的长度。

5)总开锁力。

总开锁力F开锁=F开锁1+F开锁2+F开锁3+F开锁4=1 185.78 N。由于主起机构的复杂性,气动力与摩擦阻力等其他因素对开锁的影响较难精确评估,如不考虑该部分影响,开锁作动筒需提供不小于1 185.78 N的开锁力。

3.4 开锁力仿真分析

以上的开锁力计算是一种静态的求解过程,只是对各载荷因素按极限设计后进行叠加求解。由于主起机构具有运动特性[7-8],如对起落架收放中的每个姿态进行工程计算,存在较大的困难。为精准求得开锁力的大小,利用LMS Virtual. Lab软件进行仿真,仿真模型如图5所示。施加的载荷有收放作动筒力、气弹簧力、锁弹簧力以及各组件的重力等,未考虑气动阻力与各运动构件的摩擦阻力。

图5 开锁力仿真模型

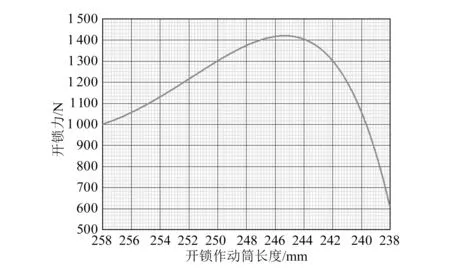

图6为开锁力仿真结果图,由图可知:1)开锁力先增大后减小,开锁启动力为1 000.80 N,该仿真结果与工程计算结果1 185.78 N相当; 2)开锁力最大值为1 420.56 N,出现在开锁作动筒长度为245.3 mm时,此时锁撑杆挠度为-13.945 mm,上锁弹簧长度为322.69 mm。

图6 开锁力仿真结果图

仿真分析结果表明,开锁力最大值为1 420.56 N,开锁力设计时取最大值,考虑气动力与摩擦阻力的影响,一般取安全系数为2.0,即开锁力应不小于1 420.56×2.0=2 841.12 N。同时,仿真结果更有力地验证了工程计算结果,上述工程计算结果可用于确定上锁弹簧的启动力。

在主起落架收放研发试验中对锁弹簧也进行了试验验证。试验中,起落架收放运动符合设计要求,且锁弹簧在试验载荷下工作正常;锁弹簧在主起接近放下锁定位置时,能够带动锁撑杆机构运动至锁定位置,且在收放过程中没有形成对收放作动筒的额外负载。

4 结束语

本文以某新型民用飞机主起撑杆锁弹簧的载荷设计为例,叙述了撑杆锁结构及原理特点,并对撑杆锁的工作过程进行受力分析,可作为类似撑杆锁弹簧载荷设计的参考。撑杆锁弹簧在确定设计载荷时,需要对其各种载荷工况进行计算,根据计算结果确定初步设计值。经间接对开锁力的计算和仿真分析表明,锁弹簧的载荷值满足设计要求,并得到了收放试验的验证。另外,锁弹簧在设计中不仅需满足其力值的要求,另外还要考虑布置空间的限制以及安装拆卸通道的可达性等,才能设计出合适的弹簧。