液压作动筒复杂双油路腔流量偏小问题仿真分析及验证

张 琪,李 宁,靳艳智,王孝义

(中国航发贵阳发动机设计研究所,贵阳550081)

0 引言

航空发动机可调喷管为发动机工作状态调节的重要部件,通过对喷管喉道面积的调节可改变涡轮和喷管部件膨胀比的分配比例[1-3]。液压操纵系统作为喷管喉道调节的主要执行机构,其工作的可靠性和稳定性是非常重要的。目前国内对航空发动机作动筒的研究大多围绕作动筒裂纹故障分析[4-6]、结构设计[7]、控制系统试验研究[8]、控制系统仿真设计分析[9-11]、控制伺服系统机构设计分析[12-14],而采用数值仿真分析的方法分析作动筒流量的研究文献鲜有报道。为此,基于某型航空发动机作动筒在试制中出现流量不合格的问题,开展数值仿真分析工作。作动筒组件通常分为有杆腔和无杆腔,作动筒有杆腔(工作腔)在工作中的流阻增大将导致腔体内流动介质在一定压差条件下填充时间延迟,从而迫使可调喷管驱动响应时间滞后。

某型涡扇发动机的可调喷管液压操纵系统在试制阶段,暴露出喷管液压操纵系统的单件作动筒流阻试验流量值批次性存在流量值偏小和流量波动较大的问题,具体为液压作动筒工作腔流量值较设计要求偏小约8%~22%。本文针对该问题开展了数值仿真分析,查找问题原因,并提出改进措施。

1 作动筒结构分析

某型带加力燃烧室的涡扇发动机收-扩喷管喉道截面由I排液压操纵系统驱动。在非加力及加力状态下,按设定的控制规律控制喷管喉道截面面积,以保证稳定状态时要求的低压转子控制计划和过渡状态及加力接通时的气动稳定性裕度[3]。

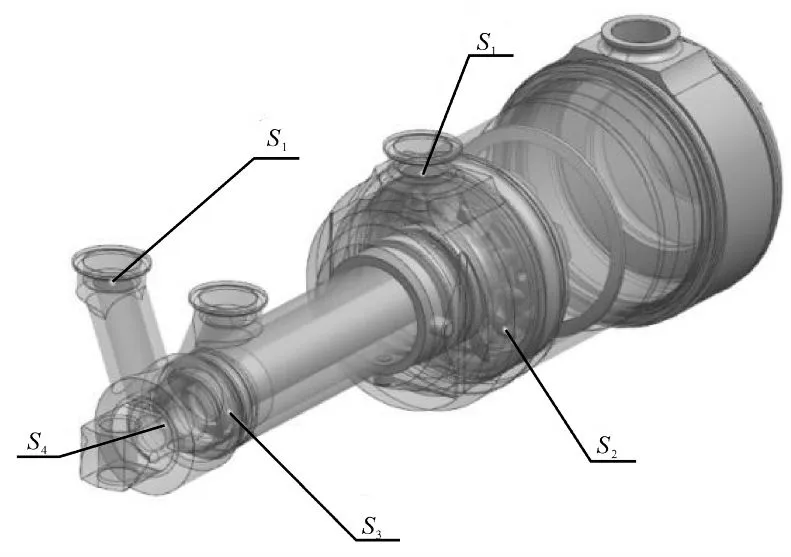

喷管喉道I排液压操纵系统由12个作动筒组件首尾相连焊接成作动环。单个液压作动筒主要由端盖、筒体、活塞、密封圈、双油路管座等组成,如图1所示。作动筒组件分为工作腔(有杆腔)和回油腔(无杆腔),通过双油路管座及筒体上的工作腔管接嘴和回油腔管接嘴实现燃油进出,液压作动筒借助双油路管座和端盖上的耳孔固定,为降低作动筒构件工作温度,采用燃油逆流的方法冷却,如图2所示。

图1 液压作动筒基本构成结构

图2 作动筒内腔冷却流路

2 作动筒内腔流路分析

前期依据液体介质流量公式对可能影响液体流量的诸多因素进行分析,已排除压力测点位置、压力表测量精度、试验压力条件、流量计量方法等作动筒流量测量因素。除上述对作动筒流量偏小的影响分析工作外,还须对作动筒内腔流路尺寸和流体介质流动进行分析,查找影响作动筒流量的内在因素。

2.1 内腔流动面积分析

作动筒内腔流道尺寸是影响流量的重要因素,对流道中组成零件上最小截面尺寸进行复查,对流体介质工作腔流道中的最小流通面积进行核算,对作动筒内腔流道的4处较小面积处(如图3所示)进行核算,其结果见表1。从表中可见,作动筒工作腔多股流入口处的面积之和S2较小,为 50.20 mm2,对作动筒实物解剖的尺寸计量结果也证实了实物尺寸符合设计要求。

表1 作动筒工作腔流通面积计算结果

图3 作动筒内腔流道截面积

2.2 内腔流动仿真

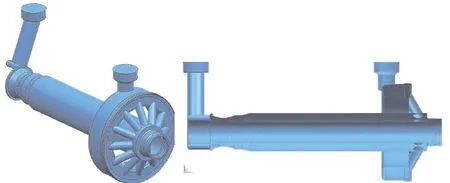

鉴于作动筒内腔体流路较为复杂,为详细了解流体介质在其内部的流动,以及流体介质在复杂腔体内参数的变化情况,本文对双油路作动筒内腔进行CFD数值仿真分析。在作动筒内腔仿真模型建立过程中未对几何进行任何简化,保留了腔体内的全部细节特征,其仿真分析剥离的几何模型如图4所示。由于作动筒内腔结构复杂,采用ICEM软件的多面体球形结构网格对计算域进行网格划分。为精确模拟作动筒内腔流动及损失,在内腔近壁面处设置边界层网格。采用5种不同网格总数进行网格无关解验证,网格总数80万时满足无关解的要求,故本文的网格总数选择为80万,如图5所示。

图4 作动筒工作腔仿真几何模型

根据改进前作动筒流量的实测值,采用4种湍流模型进行计算,计算结果见表2。RNG k-ε湍流模型的计算精度最高,相对误差为4.96%,故采用RNG k-ε湍流模型进行计算。按试验结果将边界条件分别设置为压力进口条件和压力出口条件,流体介质为煤油。压力与速度耦合采用SIMPLE算法,收敛残差设为 10-6。

图5 作动筒仿真分析计算网格

表2 工作介质流量的计算结果与试验结果对比

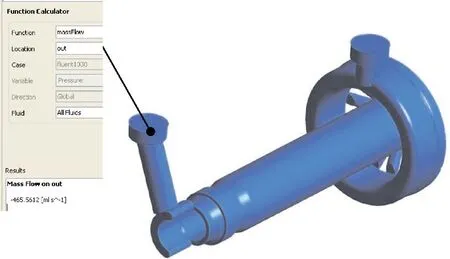

按上述模型及边界条件设置模拟作动筒内腔的介质流动,其计算结果如图6~8所示。结果表明,在试验压力条件下作动筒仿真计算的流量为465.5 mL/s,与作动筒工作腔流量实测平均值443 mL/s(数据为作动筒流量试验所得,检验流量是否合格)的偏差为4.96%,验证了仿真分析的置信度。

图6 作动筒工作腔流线

图7 作动筒工作腔沿流程截面总压分布

图8 作动筒出口流量监控

从图6、7中可见,在流体流经作动筒双油路管座前,流体在内腔的流动较为平缓,其流体总压损失较小,但在流经双油路管座时,流道面积骤然缩减,流体速度迅速升高,加之流道在此处大幅度偏转流体流线产生较大弯折而导致总压迅速衰减[2],依据仿真分析结果可知,在双油路管座加工过程中形成凸台的“收口”处燃油流速急速升高为流路中的截流面,按仿真模型测算该处面积值仅为40.37 mm2(如图9所示),其数值较表2中测算的流道面积值更小,按仿真分析的结果预测,影响作动筒流量的关键因素在于双油路管座内形成的月牙形凸台,此处对作动筒工作腔流阻损失和流量的大小起决定作用。

图9 双油路管座的加工台阶

3 结果分析及改进措施

通过上述对作动筒工作腔流动情况的分析,明确了作动筒工作腔流量偏小的主要原因为双油路管座加工中形成的月牙形凸台增大了流动损失并形成最小流动截面所致,为此,从设计角度提出在加工时将月牙形“凸台”去除(如图10所示)的要求,从而使流道流通面积增大,流速降低,流动阻力减小,打磨凸台后,经测算可知该处流动面积约为46.8 mm2,较之前状态的面积增大15.9%,按第2.2节所述仿真计算方法计算得到的流量为539 mL/s(如图11所示),表明去除凸台后的作动筒工作腔流量可满足设计要求。

4 验证情况

图10 双油路管座“凸台”打磨效果

基于上述分析,承制厂对作动筒组件双油路管座加工凸台进行打磨,并测取此状态作动筒的工作腔流量,改进前、后的作动筒实测流量同数值仿真对比结果见表3。从表中可见,改进前、后作动筒流量实测值与仿真计算结果的偏差不超过6%,再次验证仿真分析方法的置信度及对流动情况的预估能力,也表明采取上述措施对综合改善流量偏小问题效果显著,措施有效。仿真流量值均比试验流量值大,这是因为作动筒壁面存在一定粗糙度,会影响流体的流动,增大流动损失,流通能力降低,而数值仿真未考虑壁面粗糙度,所以计算出的数值比理论值偏大。

5 总结

(1)双油路管座加工形成的凸台没有打磨,导致该处流道面积骤然缩减,流体流过该处时速度迅速增大,流线产生较大的弯折,压力迅速衰减,导致流量偏小;

(2)通过数值仿真分析,双油路管座打磨凸台后流量由465.5 mL/s增大到539 mL/s,增大了73.5 mL/s;

(3)作动筒管座实物打磨凸台后,流量实测值由443 mL/s增大到507 mL/s,满足设计要求。

采取了本文提出的措施后,后续生产的作动筒均未再出现流量偏小问题,从而证明该措施有效。