大型甲醇双燃料散货船设计研究

蒯晶晶 卢 华

(上海外高桥造船有限公司 上海 200137)

0 引 言

随着世界各国环保意识的增强,国际海事组织(international maritime organization, IMO)要求:到2030 年,船舶的碳排放量比2008 年至少减少40%;到2050 年实现温室气体“净零排放”。目前,LNG 燃料只被视为过渡燃料,IMO 的雄心最终将通过技术创新的研发应用和引进新的替代燃料实现。中国的目标是到2030 年使CO2排放量达到峰值,到2060 年实现碳中和,因此船舶行业脱碳刻不容缓。

甲醇燃料正在迅速发展成为目前最可行、排放最少且成本更为合理的船用燃料替代品。与常规船用燃料相比,甲醇不含硫、尾气无腐蚀,还可减少95%以上的硫氧化物和颗粒物、60%的氮氧化物、约15%的CO2排放。因此,使用绿色甲醇燃料完全能满足IMO 关于温室气体的减排战略要求,实现船舶的“零碳”排放。

本文是在21 万t 常规燃料散货船设计经验基础上,通过对MSC.1/Circ.1621、IGF Code 等规范规则的研究分析,开展以甲醇燃料作为推进动力的关键技术研究,包括甲醇燃料储存舱的布置、甲醇燃料注入和供给系统的设计、甲醇燃料应用的安全防护要求等,从而开发出某型21 万t 甲醇双燃料散货船,以满足未来碳排放控制的要求。

1 大型甲醇双燃料散货船技术概况

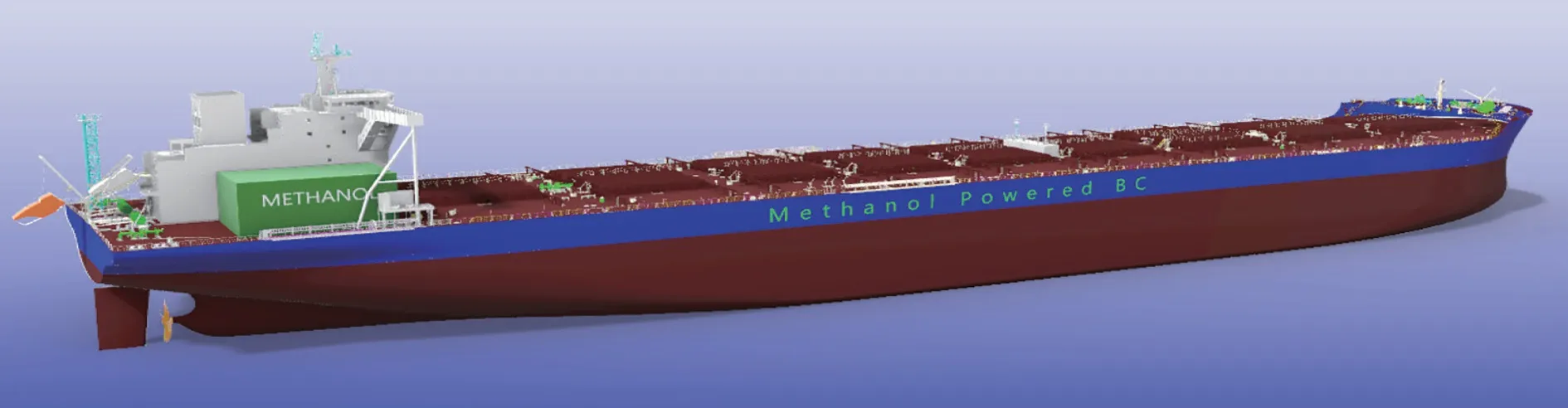

该甲醇双燃料散货船是在原21 万t 常规燃料散货船基础上,采用传统燃料和甲醇燃料作为动力燃料。该船总长299.88 m、设计吃水16.1 m、结构吃水18.55 m、货舱容积22 万m3,配置2 个3 300 m3容积的甲醇燃料储存舱,分别布置在机舱棚和居住舱室两侧,并下沉至机舱二甲板上(如图1 所示)。

图1 21 万t 甲醇双燃料散货船模型图

甲醇燃料舱的布置对船舶主尺度和船体结构完整性无影响,既未减少货舱容量,也未影响货物装卸。甲醇燃料续航力长达20 000 n mile,可以满足船舶从中国至澳大利亚航运2 个来回,或者从中国至巴西航运1 个来回[1]。

对21 万t 常规燃料散货船进行双燃料改型后,船舶主尺度和货舱区结构完整性基本不变,尽量减少改型对船体设计和建造的影响。21 万t甲醇双燃料散货船与21 万t 常规燃料散货船的主要参数对比详见表1,其中燃料续航力是基于船舶设计吃水下,主机以持续运转功率(continuous service rating, CSR)工况不间断运行,船舶服务航速14 kn 且考虑15%海上裕度的情况下计算得出的理论值。

表1 21 万t 甲醇双燃料散货船与21 万t 常规燃料散货船的主要参数对比

船上配置了1 台型号为MAN 6G70ME-C10.5-LGIM 的甲醇双燃料二冲程低速柴油机,甲醇燃料供给压力约1.3 MPa。考虑到输出功率为1 000 kW ~1 600 kW 的甲醇双燃料主发电机组和甲醇双燃料锅炉技术尚不成熟,故主发电机组和锅炉仍选用常规燃料设备。船舶动力系统相关系数参见表2。

表2 船舶动力系统参数

2 甲醇燃料特性

甲醇燃料是一种易燃、易爆、易挥发,有腐蚀性并且沸点低(约65 ℃)、闪点低(约12 ℃)的挥发性溶剂和轻质燃料[2]。它具有毒性,对人体中枢神经系统有危害,大量摄入可能会导致失明、昏迷甚至死亡[2]。由于甲醇蒸气比空气重,因此也增加了船员吸入甲醇蒸气的风险。如果在密闭空间或甲板上发生泄漏,应小心处理。

甲醇主要特性见表3。其燃烧时,火焰在白天几乎看不见而且没有烟雾,所以不易被察觉。

表3 甲醇主要特性

甲醇燃料虽然具有一定的危险性,但其可以在常温下储存,目前已经在全球100 多个港口运输。与液化天然气(liquefied natural gas, LNG)等同类替代产品相比,甲醇的成本和安全优势显著;而且,由于其在环境温度和压力下为无色液体,比LNG、氨燃料和氢燃料更易于储存和处理,故用作船用燃料的挑战也相对较小。此外,从环境角度来看,由于甲醇在有氧和水生环境中易于生物降解,在地表水中的半衰期也最多一周,因此即使发生泄漏或溢出,对海洋环境的影响也相对较小[2]。而当甲醇是由CO2和绿色能源电解水产生的氢所合成的绿色甲醇时,作为燃料燃烧后便产生CO2和水,从而实现了碳中和。

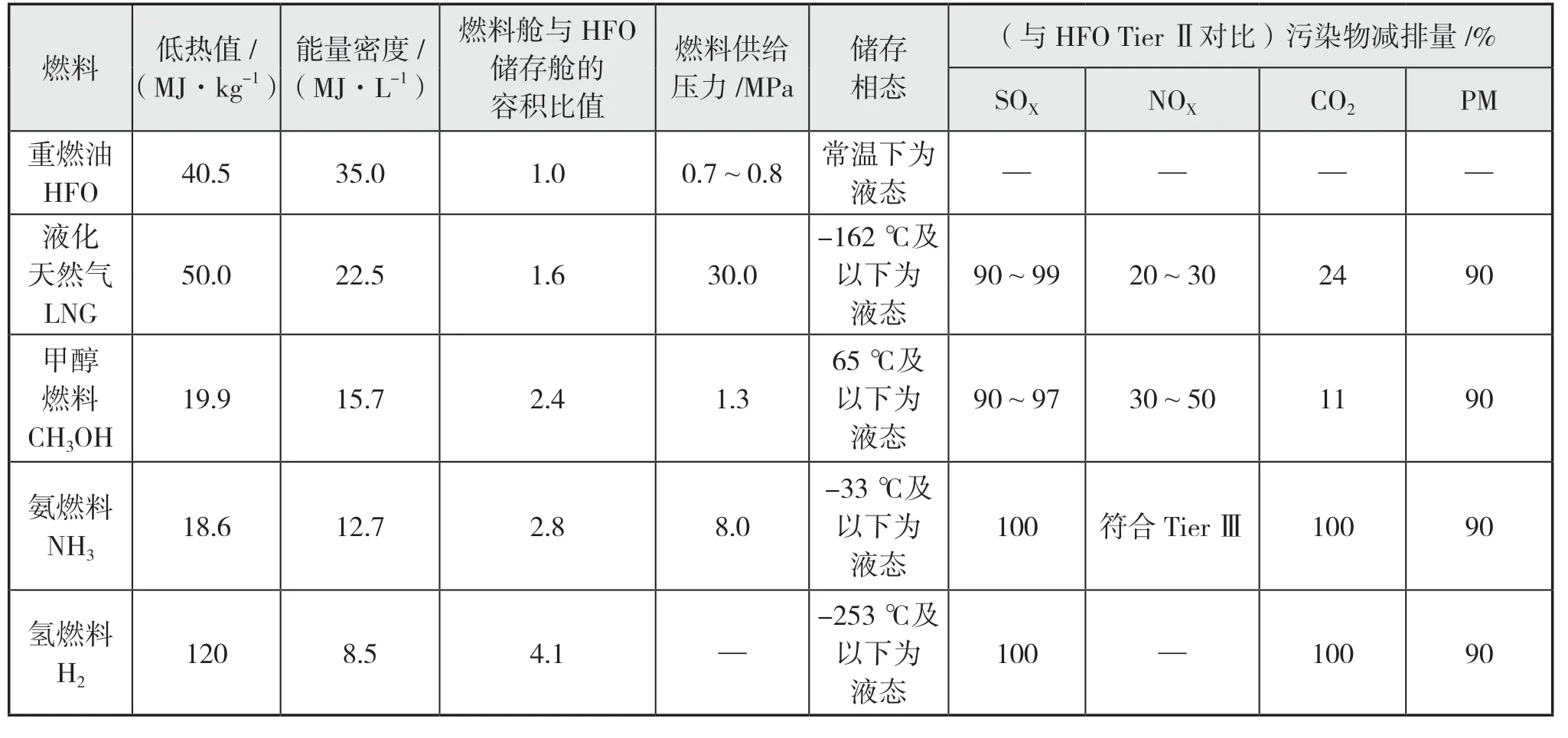

与传统燃料重燃油(heavy fuel oil, HFO)进行对比,液化天然气(LNG)、甲醇燃料(CH3OH)、氨燃料(NH3)、氢燃料(H2)的特性对比如下页表4 所示。

表4 LNG、甲醇、氨、氢等燃料与HFO 特性对比表

3 甲醇燃料散货船的设计研究

3.1 甲醇燃料舱的选型与布置

21 万t 甲醇双燃料散货船的开发以常规燃料散货船为设计基础,保持船舶主尺度不变,仅对水线以上部分机舱区域的线形进行适当调整,以便布置甲醇燃料储存舱和甲醇燃料供给设备。货舱段线形和分舱方案保持不变,从而最大限度地利用常规燃料船型的优良线形。为满足该船完成中国至澳大利亚航线往返2 次或者中国至巴西航线往返1 次,续航力需达到20 000 n mile。经过估算,甲醇燃料舱的舱容总计约6 600 m3。

近年来,为了进一步提高船舶的水动力性能和推进效率,21万t常规燃料散货船尾部水下线形日益收窄,尾部甲板线形随着水线不断收缩,宽度也随之减小,如图2所示。

图2 21万t常规燃料散货船尾部甲板布置

此外,由于常规燃料散货船的上层建筑宽度较大,因此上层建筑(简称“上建”)两侧没有足够的空间布置2×3 300 m3的甲醇燃料舱。

为了获得足够的空间来布置甲醇燃料舱,一方面参考集装箱船的甲板边线,将此散货船的尾部甲板改为全宽型甲板;另一方面,将甲醇燃料舱下沉布置到机舱二甲板,同时收缩上层建筑的宽度,以确保能够布置甲醇燃料舱。为弥补上层建筑收缩带来的上建面积损失,对层高和舱室布置进行优化,增加一层上建,既保证了各功能舱室齐全,又使居住舱室达到传统散货船同等的舒适度。

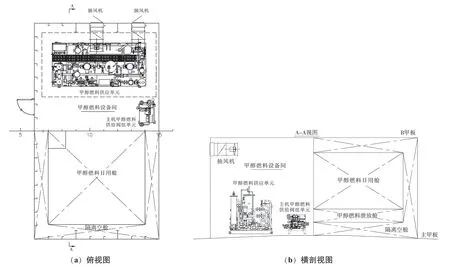

2 个甲醇燃料舱均为普通钢质结构舱柜(内表面喷涂特殊涂料),露天布置在船舶尾部上建舱室两侧,并嵌入主甲板面下(如下页图3 所示),四周以空舱围隔[3]。

图3 大型甲醇双燃料散货船总布置图

此布置不影响装卸货操作与货舱容量,也不影响船舶驾驶视线,还减少了替代燃料的应用改型对船体设计和建造带来的巨大成本影响。为保证甲板面上的通道空间,甲醇燃料舱与上建外壁之间距离约为2 m。甲醇燃料舱前端的极限位置不超过上建前壁,以避免装卸货时掉落货物而对燃料舱造成损伤。

3.2 甲醇燃料设备间的布置

甲醇燃料设备间主要用于放置甲醇燃料供应单元(包括供给泵、循环泵、换热器)、主机甲醇燃料供给阀组单元,以及甲醇燃料相关的监测和报警系统、设备等[4],如下页图4 所示。

图4 甲醇燃料设备间布置图

本船的甲醇燃料设备间布置在机舱棚后方开敞的主甲板上,并位于2 个甲醇燃料舱中间(参见图3),以便于甲醇燃料管路的布置。设备间的前壁与机舱棚后壁共用1 道“A-60”级防火分隔舱壁。甲醇燃料日用舱也布置在燃料设备间内,舱容满足使用8 h 的需求。若燃料设备间因尺寸受限而无法容纳燃料供应系统内的所有配套设备,可以将水乙二醇单元、氮气系统等辅助设备布置于燃料设备间外的处所(如舵机间或者机舱等安全区域)。

3.3 甲醇燃料加注系统设计

甲醇燃料系统包括甲醇燃料加注系统、供给系统,以及为这2 个系统提供功能支持的辅助系统。其中甲醇燃料加注系统包括加注站、燃料注入管、蒸发气返回管、手动/遥控关闭装置、应急切断系统等,如图5 所示。其中,甲醇燃料加注站是加注系统的重要组成部分。加注时,液体燃料通过液相总管进入甲醇燃料舱内,加注过程中产生的蒸发气通过气相总管回至岸上加注终端或加注船(参见图5)。

图5 甲醇燃料加注系统

考虑到大型散货船充装的灵活性,需在船舶主甲板左右两侧各布置1 个甲醇燃料加注站,使船舶在多种靠泊状态下,两侧均可进行甲醇燃料补给[5]。为保证加注效率,甲醇燃料加注站需尽量靠近甲醇燃料舱。由于散货船尾部水线以下线形较窄,若加注站布置在船舶尾部,当甲醇燃料加注船停靠时,会处于尾部全宽主甲板下方,既不利于加注管路布置,也不利于加注过程中的观察和控制[1]。所以,需将甲醇燃料加注站布置在线形平缓的平行中体区域内。经综合考虑后,将加注站布置在8 号货舱之前的主甲板两侧,如上页图3 所示。

3.4 甲醇燃料供给系统设计

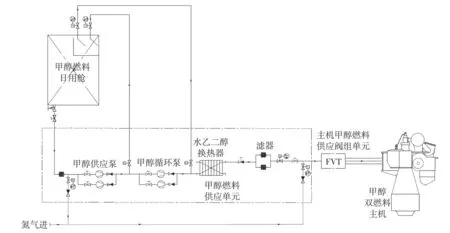

甲醇燃料供给系统的功能是将甲醇燃料日用舱内的液体燃料经过加压、换热等步骤,为双燃料主机提供具有合适温度、压力和流量的甲醇燃料。甲醇燃料供给系统主要是由甲醇燃料输送泵、甲醇燃料循环泵、水乙二醇换器单元、监测控制系统、相关阀件和仪器仪表组成。

主机在甲醇燃料进机前需配置甲醇燃料供给阀组单元(fuel valve train, FVT),目的是将进机前的燃料进行最后的过滤,以及温度和压力的调整,以供主机使用。本船的阀组单元为开敞式结构,布置在燃气处理间内。甲醇燃料供应系统管路采取双壁管,外管内保持恒定的通风气流,并配置液体泄漏探测传感器和甲醇气体探测系统[6]。

甲醇燃料供给系统如图6 所示。

图6 甲醇燃料供给系统

3.5 甲醇燃料应用的安全消防系统

为保证甲醇燃料的稳定应用,除了甲醇燃料供给系统本身外,船上还需为供给系统配置相应的安全消防系统,包括气体探测系统、火灾报警系统、应急切断系统、消防灭火系统等。

甲醇是可燃、易燃液体,甲醇水溶液即使在水的比例很高的情况下也能保持易燃性,25%体积的甲醇混合75%体积的水所形成的溶液仍旧属于易燃液体。甲醇燃料消防系统除了为甲醇燃料舱及附近的上建舱壁配置水喷淋系统,还应为加注站配置干粉灭火系统,并配置特殊的抗醇类固定式泡沫灭火系统[3],如下页图7 所示。

由于甲醇蒸汽的分子量略大于空气、密度也相对较大,因此一旦机舱内甲醇发生泄漏,液体会向机舱底部流动,甲醇挥发气也会向低洼地区聚集,所以机舱底层花钢板以下也需配置抗醇类泡沫喷嘴。

甲醇有毒但易溶于水,若有人员不小心暴露于甲醇挥发气中,可立即使用足量清水进行冲洗[7]。本船在左右加注站附近和甲醇设备间门外各设置了1 套紧急淋浴和冲眼设备,以备应急之需。

4 对设计、建造、成本的影响分析

4.1 设计方面

(1)甲醇燃料动力船舶方案是未来解决“双碳”目标的最可行方案之一。要实现远距离航行,在加注设施不完善的条件下,需要较大的燃料储罐,若布置在货舱区,可能会降低货舱容量,影响货物装卸。

(2)本船选择常规钢质结构舱作为甲醇燃料储存舱,容积约为传统燃油舱的2.4 倍,四周布置隔离空舱,结构设计需合理选择空舱的尺寸,使之既满足强度要求,又便于现场焊接施工。

(3)在装载方面,相比常规21 万t 散货船,甲醇燃料船计算的强度包络值在中拱方面要大很多,如何降低中拱弯矩是进一步深化设计的重点。

(4)甲醇燃料有毒,在应用时需要特别注意动力系统和甲醇燃料存放系统的安全性。

(5)MAN 公司的G70 系列甲醇燃料发动机计划于2024 年推出,输出功率为1 000 kW ~ 1 600 kW的甲醇双燃料主发电机组也尚在研发过程中。因为甲醇燃料应用设备的不确定性,所以目前相关的设计还未深入开展,待相关设备的开发研究逐渐完善后,将会进一步深化相关设计。

4.2 建造方面

(1)由于甲醇是有毒化学品,因此在建造调试阶段如何安全加注到所需的甲醇,还有待进一步调研。

(2)甲醇对人体有毒,少量摄入即会导致不可逆转的失明甚至死亡,所以调试过程中的安全问题非常重要。由于目前没有甲醇燃料加注和应用经验,因此也需要进行更深入的研究。

(3)本船选择常规钢质结构舱作为甲醇燃料舱,内部需采用无机硅酸锌油漆特涂,对于结构处理和漆膜厚度的要求较高且必须一次成型,故涂装作业难度较大。

(4)由于甲醇燃烧火焰不产生烟雾或烟灰,因此烟雾探测器难以探测识别出因甲醇而引发的火灾。另外,由于火焰温度较低,热探测器式火灾探测系统对甲醇的探测也可能不可靠,所以需选择合适的火灾探测报警系统。

4.3 成本方面

由于目前只有少数极具实力的厂家进行了甲醇燃料主机、主发电机组和锅炉等设备的开发,成本控制比较困难故当甲醇燃料动力船推向市场时,不利于接单。为了控制甲醇双燃料船舶的建造成本,对于甲醇燃料的主机、发电机、锅炉等设备,建议引入多家相关厂家进行竞争;供给系统在掌握其控制原理后,尽量从核心设备厂家直接购买,避免采购包过大。对于船厂来说,甲醇燃料舱的涂装及甲醇燃料系统安装调试的工作量均会较常规燃料船舶有较大增加,故船坞和码头周期也需相应增长。

5 结 语

甲醇的闪点虽略低于柴油[8],但其自燃点远高于柴油,故仍可视作船用内燃机的安全燃料。而且甲醇在常温、常压下均为液态,安全易储存,着火后用水扑灭即可,并且燃烧排放污染物中颗粒物和氮氧化物含量相对较低。

21 万t 甲醇燃料散货船采用兼容传统燃油和甲醇燃料的双燃料动力系统,不仅能够大幅减少船舶碳氧化物、硫氧化物、氮氧化物、颗粒物、油渣等污染物的排放,而且可以进一步降低船舶能效设计指数。

甲醇燃料与其他替代燃料相比,成本更为合理,但其供应问题却是个挑战。虽然如马士基这样的大企业可以通过采购获得持续的甲醇燃料供应,但对于整个行业来说,甲醇燃料供应目前难度较大;而且除非以绿色方式生产甲醇,否则使用甲醇对于脱碳目标并无实际意义。

在21 万t 散货船上应用甲醇燃料作为推进动力能源,可以满足日益严苛的环保规范要求,增加其船舶市场竞争力。21 万t 甲醇双燃料散货船的研制成功将使我国设计建造超大型散货船的水平提高到一个新高度,对扩大我国在世界散货船市场份额产生积极影响,同时带动相关产业的发展,其社会效益不可小觑。