空调室外机机壳模态仿真与试验研究

刘武祥,夏增强,吴俊鸿,吴庆状,刘文钢,谢军龙,潘 曦

(1.小米科技(武汉)有限公司,武汉 430000;2.华中科技大学,武汉 430074)

0 引言

随着生活水平的提高,人们对于居家环境的舒适度也有了更高的要求,空调作为现代生活的必备产品给家庭提供了很多便利,其中空调室外机机壳在压缩机工作过程中产生的振动和噪声问题严重影响使用者体验。当室外机外壳的固有频率与压缩机的工作频率相近时会产生共振现象,这不仅会产生很大的噪声,而且长时间的共振会对室外机结构造成破坏,缩短室外机工作寿命。

近年来,众多学者运用模态分析方法对空调室外机各个工作部件进行分析,尝试在结构方面解决振动与噪声问题。郝玉密等[1]通过空调室外机箱体力锤敲击模态试验以及有限元分析仿真,分析得出箱体模态频率和模态振型的分布情况,并测量结构件是否在激励频率附近存在固有频率,从而避开风扇电机及压缩机的激励频率,以改善室外机箱体噪声。李磊鑫等[2]基于包装冲击动力学理论对室外机的包装结构进行优化。杜明龙等[3]基于模态线性叠加法,建立室外机整机的有限元模型,施加两倍频扭转力矩,计算钣金框体的频率响应。吴佳钉等[4]对一款新开发的空调室外机进行了模态分析,并通过锤击法固有频率测试试验验证了仿真的准确性,在此基础上对整机进行谐响应分析,得到管路的应力分析,根据管路结果对管路重新设计,有效降低了管路应力。张晓伟等[5]针对管路振动问题,基于振动结构模态分析理论分析管路的振动模态特性,研究了管路壁厚和阻尼配重对管路振动模态的影响,提出合理的管路结构设计。王伟戈等[6]运用模态分析方法对某款空调面板变形较大的问题进行分析,并进行了加强筋的优化。詹煜龙[7]分析了室外机不同分布方式对支架模态的影响,提出了合理的安装方式避免支架与室外机共振现象。郭维等[8]对冰箱压缩机机壳进行了实验模态分析,并根据模态分析结果为压缩机减振与降噪设计提供了参考依据。刘迎圆等[9]研究了叶轮部件在空气和水环境中的干湿模态特性,分析了流固耦合作用对叶轮部件固有频率和模态振型的影响。张宁波等[10]针对空调管路振动问题,建立了管路模型,运用ANSYS 中的Workbench 模块对管路进行模态分析和谐响应分析,并对比分析了阻尼和管路结构对系统固有频率的影响,通过改变固有频率来避开管路共振。同样,杨靖[11]介绍了用ANSYS 对空调器配管系统进行振动原因的分析,研究管路系统的振动特性,计算配管在压缩机周期载荷作用下所产生的破坏效果。

针对本文分析的空调室外机机壳存在振动噪声大的问题,对机壳进行仿真分析与试验验证,并对机壳部件进行结构优化,提高了结构固有频率以及强度,避开了共振区。虽然众多的研究对室外机机壳模态进行详细分析,但对修正室外机机壳模态分析的仿真设置,以及基于整机模态校准下对部分钣金件结构优化的研究相对较少。本文通过对空调室外机机壳进行模态分析,获得了室外机机壳的固有频率与振型,与模态试验结果进行对比,通过研究不同仿真设置方案,探索更加精准的设置方法,最终使得仿真与试验结果较为相似,并验证仿真结果准确性。对室外机机壳底板以及支架进行优化,以提高固有频率,避开压缩机工作频率范围为目的,对底板以及支架的结构进行改动,并将优化前后的前三阶模态进行对比,优化后固有频率有所提升,解决室外机外壳振动和噪声大的问题。

1 室外机机壳模态分析

1.1 模态理论分析

模态分析常用于确定设计结构或机器部件的振动特性,即固有频率和振型;同时其结果也可以作为其他动力学分析问题的起点,例如瞬态动力学分析、谐响应分析和谱分析等。目前,对于壳体振动特性的研究往往需要借助模态分析,模态参数的识别需采用频响函数的测量模型。

物体的动力学通用方程为:

式中,M 为质量矩阵;x'' 为加速度矢量;C 为阻尼矩阵;x' 为速度矢量;x 为位移矢量;F(t)为力矢量。

对于室外机外壳进行模态分析,使用无阻尼模态分析,动力学运动方程为:

结构的自由振动为简谐振动,即位移为正弦函数,即:

1.2 室外机机壳模型建立与简化

SolidWorks软件是世界上第1个基于Windows开发的三维CAD 系统,其软件功能强大、组件繁多,是目前主流的三维CAD 解决方案之一。运用SoildWorks 软件对空调外壳模型进行绘制,空调外机机壳主要由顶板、右侧板、支架、底盘、面板组成。

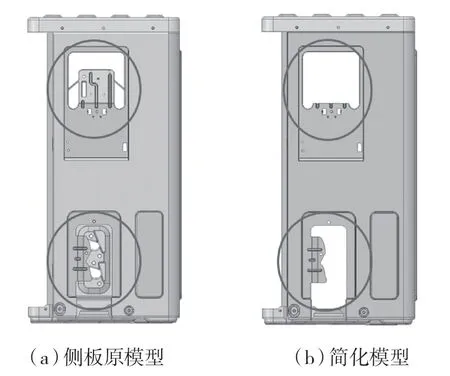

将空调外机机壳的三维模型导入ANSYS 软件。在对外壳进行模态分析时,应该着重研究主要影响因素,忽略次要影响以使得数学模型更加简单,提高模型收敛效果,减少计算复杂度。空调室外机建模过程中,做一些简化可以降低计算难度、缩短计算时间,并且更符合实际应用场景。例如省略某些小尺度的细节,这些小尺度的细节往往对于整个系统的影响非常小,因此可省略不计;将复杂几何形状近似为简单几何形状,这种简化可以简化模型,使得计算更加高效,并且便于进行仿真分析。简化措施可以使得模型更加简单、易于分析、高效计算,并且在保证模拟结果精度的前提下,降低建模成本和计算时间,利用ANSYS SpaceClaim 软件对所给模型进行修改。优化后的模型各部分如图1,2 所示。

图1 侧板部分简化模型Fig.1 Simplified model of side panel section

图2 支架部分简化模型Fig.2 Partial simplified model of support bracket

1.3 边界条件设置

1.3.1 材料设置

仿真所使用的材料为软件内置的结构钢材料,材料参数见表1。

表1 室外机机壳材料参数Tab.1 Material parameters of outdoor unit casing

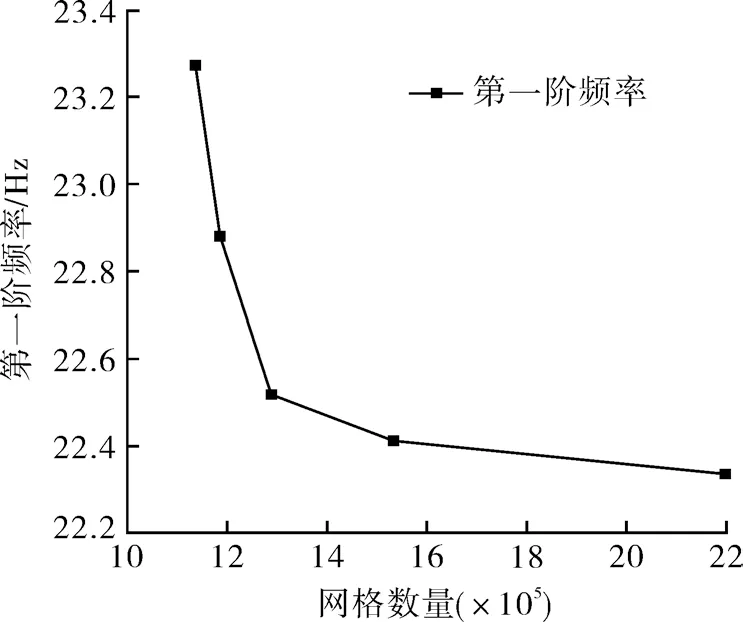

1.3.2 网格划分及无关性验证

网格划分方法为自动网格,类型为非结构网格。为了确保网格的数量与尺寸不会对数值计算结果产生影响,进行网格无关性验证。通过修改模型各个部分上的尺寸,调整网格数量与节点数,取不同网格数下的第一阶固有频率进行对比,平衡计算精度与计算时间,选取合适的网格尺寸进行仿真。如图3 所示,随着网格数量增加,第一阶固有频率减小,趋势逐渐平缓。综合考虑,选取网格数量为128 万进行后续的仿真计算。

图3 网格无关性验证Fig.3 Grid independence verification

1.3.3 连接方式与约束条件

ANSYS WORKBENCH 提供了几种接触类型,有绑定约束、不分离约束、无摩擦约束、粗糙约束、摩擦约束等。其中绑定约束是模态分析中关于接触的默认设置,适用于所有的接触区域。如果接触区域被设置为绑定,则在接触面或接触线之间不存在切向的相对滑动或法向的相对分离。

机壳各部分连接情况见表2。

表2 整机各部位连接方式Tab.2 Connection mode of each part of the whole unit

室外机外壳部件之间的连接主要是靠螺栓锁固,对部件之间的面接触设置为绑定接触,使得相接触的部件在螺栓的作用下无相对位移,将组成室外机的部件组合成整体,并根据实际情况对外机4 个机脚采用固定约束。其中,对于顶板无螺栓孔面的约束方式设置了2 种方案进行仿真,探究哪种方式更贴近试验数据。

2 室外机机壳模态试验

2.1 模态试验设备

为进行模态分析,首先要测得激振力和相应的响应信号,进行传递函数分析。锤击模态试验是试验模态分析时常用的方法之一,力锤对物体的激励属于脉冲激励,可以在一次激励中激出该频带下的各阶模态,具有操作简单、成本较低等优点[12-15]。在结构较为轻小、阻尼不大的情况下常使用锤击模态法对结构进行测试。

试验系统由空调外机实体样件、加速度传感器、力锤、动态信号分析系统、模态分析软件等构成。试验设备如图4 所示。

图4 试验模态测试系统Fig.4 Experimental modal test system

2.2 模态试验流程

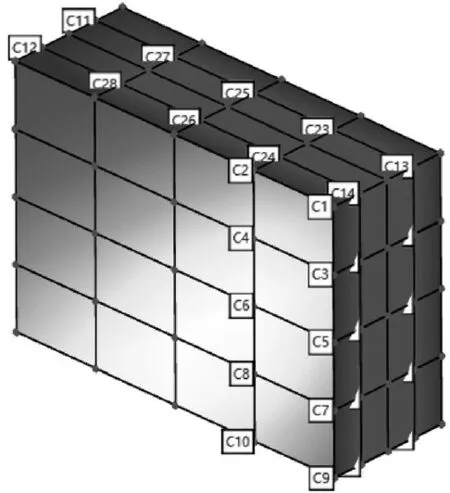

在进行锤击法模态试验时,将室外机箱体上布置加速度传感器,考虑其在一般工况下可能收到的激励范围,在箱体模型上设置28 个敲击点,如图5 所示。使用力锤分别在顶板、侧板与前板3 个方向移动敲击。

图5 试验测点Fig.5 Modal test measuring points

在激励后进行模态识别分析,得到如图6 所示模态频率及频响函数的幅值。模态识别中,极点识别包括模态频率与模态阻尼。

图6 模态置信检验Fig.6 Modal confidence check

通过MAC 模态置信矩阵检验模态频率的有效性。一般各阶模态解耦后,对角线矩阵为1,其他要求非对角线任两阶模态相关性≤35%,判定为置信度高。对于相关性>35%的两阶模态需进一步分析,对相邻模态需判断是否因数学极点导致虚假模态存在,非相邻模态需判断是否因测点太少导致空间混叠等具体设置。

通过MAC 模态验证,选出了几阶比较明显的模态频率,与CAE 仿真进行模态频率对比和校准,其结果如图6 所示。

3 结果与讨论

3.1 机壳模拟与试验对比

将方案1 的仿真结果与试验模态结果进行对比,探究方案1 的约束方式设置是否准确,对比结果见表3。

表3 方案1 仿真模态与试验模态对比Tab.3 Comparison between simulation mode scheme 1 and test mode

从表中可以得出,在相同频率范围内,仿真的结果要多于试验得出的结果;试验中由于敲击区域并没有完全覆盖每个部件的区域,所以仿真结果中部分发生振型的区域无法在试验结果振型中显示,试验只在前板、侧板和顶板3 个部件进行敲击,支架和隔板位置的模态在试验结果中不能体现;在仿真和试验中,只有4 组数据比较贴近,误差在3%左右,虽然误差较小,但是仿真与试验可以对应的数据较少。

保持模型结构不变,更改模型的约束条件,将顶板位置的无摩擦约束去除,对模型重新进行仿真。将得到的方案2 仿真结果与试验数据进行对比,对比结果见表4。

表4 方案2 仿真模态与试验模态对比Tab.4 Comparison between simulation mode scheme 2 and test mode

从表中可以看出,此次修改仿真设置中的约束条件,在试验与仿真结果相同频率范围内,可以对应的振型与频率相较之前的结果更多,并且试验测得的3 个部件的第一阶振型和频率都可以一一对应,误差都在3%以内,误差的大小可以接受,可见如此约束条件更符合实际现状。此外,机壳的前几阶模态固有频率较小,与压缩机的工作频率范围存在重叠,极易产生压缩机与机壳的共振现象,造成室外机振动以及噪声大的问题,因此需要对机壳部分部件进行结构优化。

3.2 零件优化

压缩机运行时通过管路将振动传递到机壳,当机壳固有频率与压缩机激励频率相同时会出现共振现象,产生较大的噪声与强烈的振动,并对室外机结构造成破坏。室外机机壳模态分析结果表明,大部分结构的第一阶模态固有频率较低并且在压缩机的变频工况范围内。为了改善室外机机壳的振动噪声问题,对室外机机壳零件底板以及支架的结构进行优化,针对原模型模态的振型位置添加加强筋或者更改尺寸进行增强,目的在于提高部件的固有频率,避开压缩机的工作频率,从而降低振动噪声较大的问题。

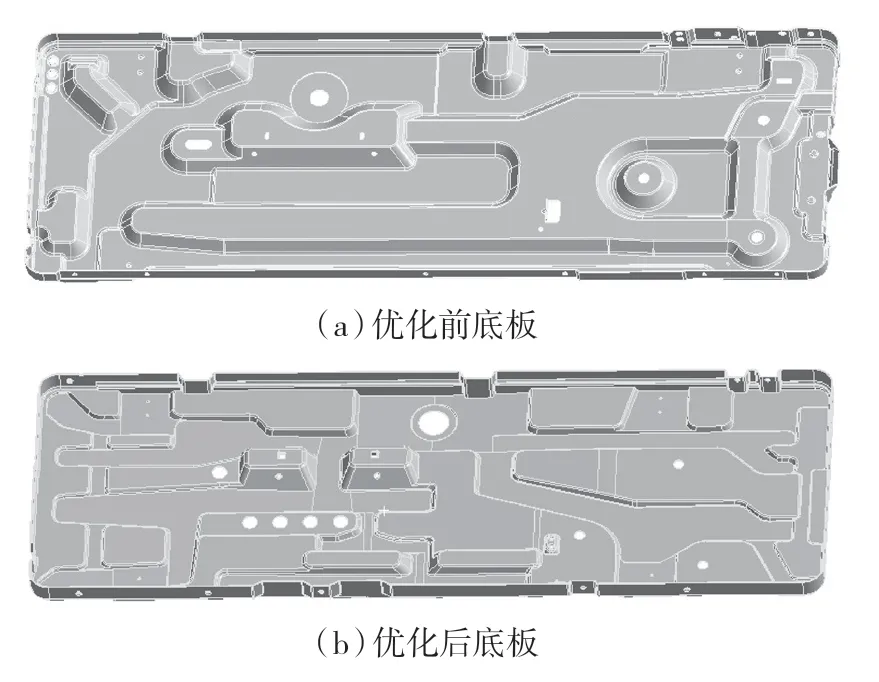

3.2.1 底板优化

对底板进行了较为明显的优化设计,相较优化前的模型改动较大。由于底板第一阶振型主要在支架附近,优化的目标是提高底板的强度,提升第一阶固有频率。将支架与底板连接处由1 个突起的筋更改为2 个突起筋,目的是提高底板与支架连接处的强度,能更好地支撑风机与支架的重量与缓解工况下的振动,并同时为了增强底板强度,将原先大面积的筋条更改为小面积多个筋条,优化前、后的底板模型如图7 所示。

图7 底板模型Fig.7 Bottom plate model

将底板优化前、后的前三阶模态进行对比,图8,9 分别示出优化前底板前三阶模态与优化后前三阶模态。优化后的底板第一阶模态的固有频率与优化前的第一阶振型相同,相比优化前的底板提高了5 Hz。优化后第三阶振型与优化前第二阶模态振型相同,但固有频率有很明显提高,表明相同振型下,优化后提高了固有频率,证明底板的优化有效果。

图8 优化前底板前三阶模态Fig.8 First three-order modes of the bottom plate before optimization

3.2.2 支架优化

对支架的优化主要体现在与冷凝器连接的卡扣处,缩短其长度,并且在竖直的两根钣金件增添了加强筋,目的在于提高固有频率的同时增强支架强度。优化前、后的支架模型如图10 所示。

图10 风机支架模型Fig.10 Fan support model

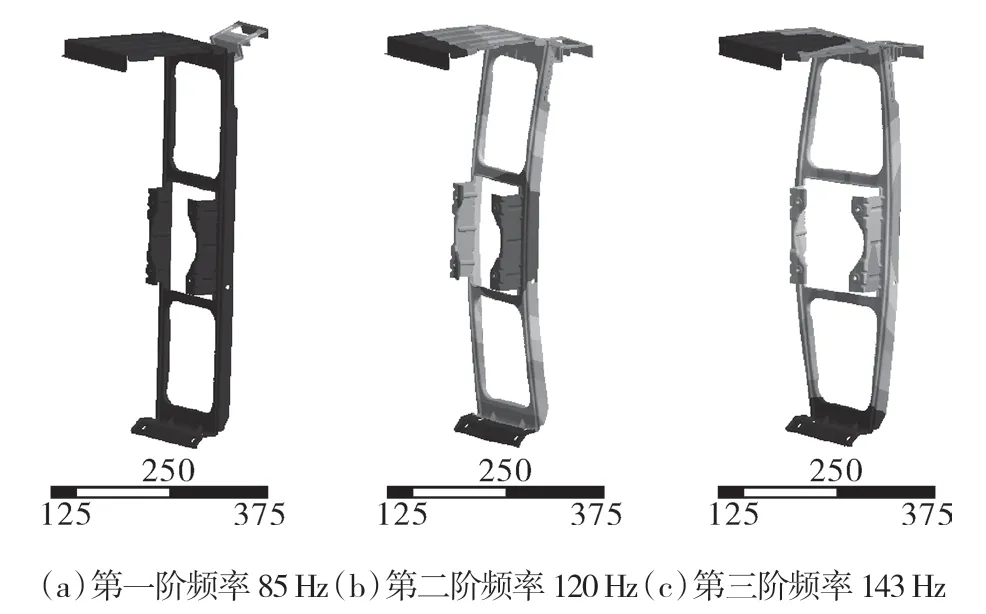

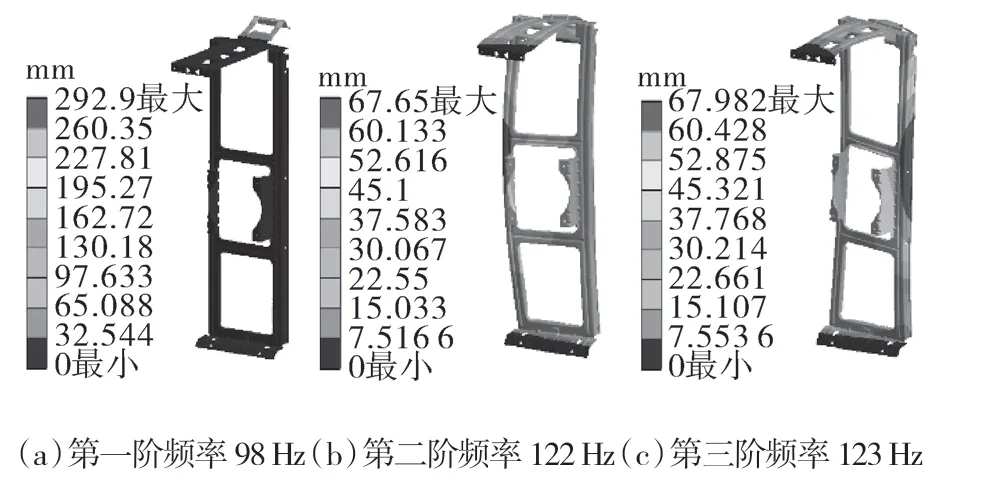

将支架优化前、后的前三阶模态进行对比,图11,12 分别为优化前支架前三阶模态与优化后前三阶模态。优化前、后支架第一阶模态振型均在背面的卡扣处,使其固有频率从85 提升到98 Hz,优化前、后的支架第二阶与第三阶模态也同在2 个竖直的钣金件处,其固有频率没有较大的变化,并且已经在压缩机的工况频率范围之外。

图11 优化前支架前三阶模态Fig.11 First three-order modes of the fan support before optimization

图12 优化后面板前三阶模态Fig.12 First three-order modes of the panel after optimization

对比支架优化前、后的结果,优化后的支架第一阶模态固有频率相比优化前有较大的提高,有效避免了基频共振的现象。

通过对底板与支架的结构优化,有效地提高了2 个部件的第一阶固有频率,避开了压缩机的工作频率范围,避免了机壳与压缩机发生共振现象,解决了振动与噪声的问题。

4 结论

(1)通过对室外机模态分析的不同仿真设置方案研究,方案1 的约束方式设置并不十分准确,导致仿真与试验结果有较大误差,将顶板无螺栓侧面约束方式由无摩擦约束修改为无,使得仿真结果更贴近试验,误差在3%以内,并且有较多仿真模态与试验模态相同,此约束方式使仿真结果更加准确。

(2)减小底板的筋的面积以及增加筋的数量,对支架增添加强筋的方法可以提高前三阶固有频率,使得室外机结构固有频率避开压缩机工作频率,避免共振现象的产生,从而降低振动噪声。