阀后管道突扩对控制阀门流阻特性的影响

王 蛟,胡亚安,陈 亮,王召兵

(1.重庆交通大学 西南水利水运工程科学研究院,重庆 400074;2.南京水利科学研究院,南京 210029)

0 引言

在输水调压管道系统中,控制阀门在高压差、大流量条件下很容易诱生空化[1-3]。强烈的空化现象不仅会侵蚀阀体及其管道内壁,还会引发高频振动、声振等不利水力现象并降低阀门的过流性能,显著影响系统的运行效率和维护成本。

基于控流精确、便于电气化控制等要求,一般输水调压系统常采用工业阀门作为控制阀门[4],一般采用优化阀体内部结构来抑制空化[5]。例如优化球阀阀座型式[6],在锥形阀阀口设置环形阻止片[7]或优化阀门型式[8],在活塞阀阀口增加出流套筒[9]等,均能明显提升阀门的抗空化性能,针对特定阀型进行的结构优化普适性较差且制造维护成本较高。在水工阀门领域,常采用突扩廊道体型来改善阀门的抗空化性能[10]。景洪水力式升船机借鉴了水工阀门突扩体防空化技术[11],研究成果表明,增设突扩体后,阀门的空化强度得到了明显控制,阀后管壁的压力脉动显著降低,但会一定程度地降低阀门的过流能力。对工业阀门流阻特性的研究,与防空化技术研究类似,由于关注重点在阀体内部且受测量手段限制,常采用数值模拟的研究方法[12],研究阀体自身结构下的流动特性[13-15],考虑压差[16]、阀内壁面粗糙度[17]、多级套筒[18]等影响因素,进而优化阀座[19]、阀口型式和阀芯结构[20]等来优化阀门的流阻特性[21],而针对阀后管道突扩对阀门流阻特性影响的研究较少。

已有圆形突扩管道流阻特性的相关研究,多基于理论分析和低流速条件,尚未获取流阻系数与突扩比的定量关系[22]。基于突扩体入流、出流条件为最简单的均匀流情况,JTJ 306—2001《船闸输水系统设计规范》中列出了突扩体突扩段与突缩段的流阻系数半经验计算公式。但一般阀门出流都不是均匀流,采用规范公式计算阀后管道突扩后的流阻系数存在一定误差,为了更加准确地估算阀后管道突扩后的流阻系数,有必要研究阀门实际出流条件下(非均匀入流、出流条件下)的突扩体流阻特性,更加准确地分析突扩体对阀门过流能力的影响规律,寻找突扩体增加阀门抗空化性能与降低过流能力之间的平衡点。基于此,本研究针对适用于高压差、大流量工况的活塞式调流阀与固定式锥形阀,进行阀后圆形突扩管道对阀门流阻特性影响的研究。

1 物理模型设计与验证

1.1 物理模型设计

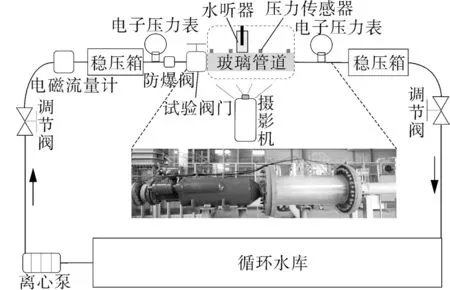

物理模型设计如图1 所示,主要包括供水供压系统、电气集成控制系统、阀前稳压段、试验阀门、透明观察段、阀后稳压段以及回水系统。试验过程中,通过离心泵和循环水库提供试验水流条件,稳压段主要用于稳定试验段的环境压力;透明观察段采用高强度有机玻璃制造,用于观察阀后水流流态,同时还布置有高精度水压力传感器和水听器,用于分析阀门出流状态以及流场结构;流量通过电磁流量计监测;试验段稳定压力由电子压力表监测。传感器参数特性见表1,传感器测量范围及精度均满足试验要求。

图1 物理模型Fig.1 Physical model

表1 传感器参数特性Tab.1 Sensor parameter characteristics

本研究中试验阀门有两种:一是德国某公司生产的活塞阀,套筒型式为SZ20-30%,与景洪水力式升船机控制阀门主阀的阀型相同;二是武汉某公司生产的固定式锥形阀,管中型(带导流罩)。两类阀门的通径(DN)均为150 mm,如图2所示。

图2 试验阀门Fig.2 Test valves

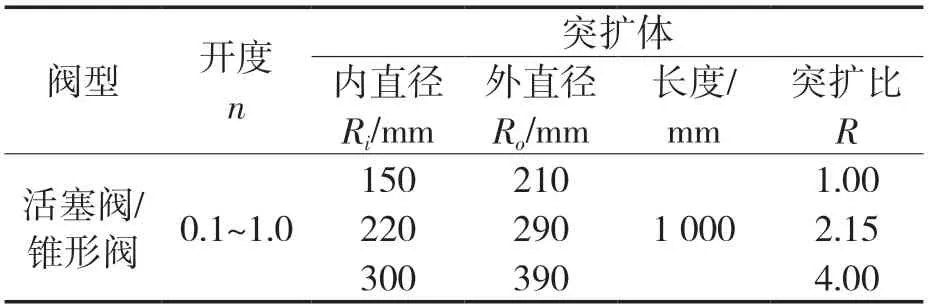

本研究定制了3 种不同突扩比的圆形突扩管道,采用有机玻璃制作,便于观察阀后水流流态。试验工况见表2,突扩比R 的定义为:

表2 试验工况Tab.2 Test conditions

式中,Ae为突扩管道断面面积;A 为阀门出口断面面积。

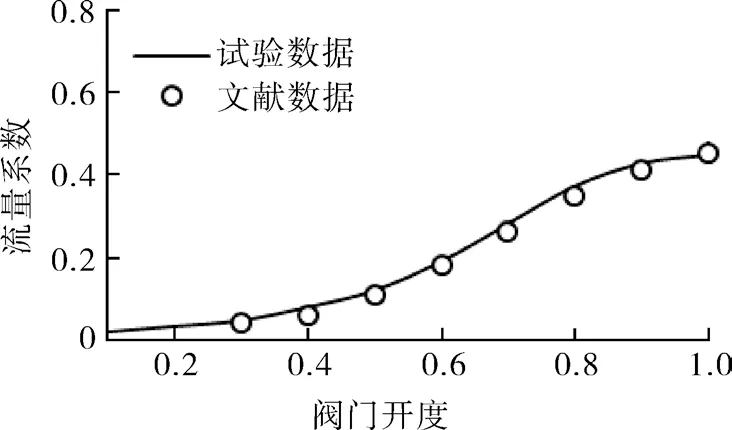

1.2 模型验证

王浩等[23]曾对景洪水力式升船机整体缩尺模型进行了物理模型试验,过程中测定了DN150活塞阀的流量系数,本研究以此数据进行模型验证,试验数据与文献数据对比结果如图3 所示,两者吻合较好,说明物理模型试验装置测量结果准确,数据可靠。

图3 活塞阀流量系数Fig.3 Flow coefficient of plunger valve

2 阀后流态

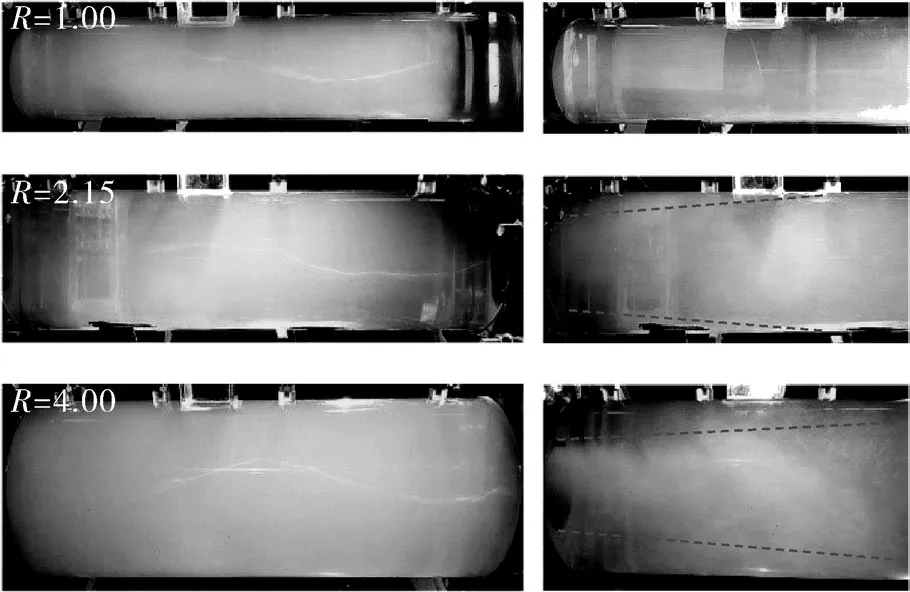

阀门发生较强空化(空化噪声处于同一量级)、阀后管道采用不同突扩比时,阀后典型流态如图4 所示。活塞阀出流存在一股扭绳型涡带,涡带围绕管道中心旋转,沿水流方向形态基本保持稳定。除涡带外,活塞阀出流水体中还分布着雾状空化,该类空化泡细碎,初生于套筒出流侧孔。水体流经活塞阀壳体与阀芯间层后于套筒处汇聚成束,由于水体分流再汇聚过程的不均匀性以及重力作用,汇聚后的水流呈现漩涡流态,水体中的空化泡受水流流态影响,沿管轴汇聚成扭绳型空化涡带。活塞阀后管道采用不同突扩比时,空化涡带沿水流方向的形态较稳定,但涡带与管壁的间距不断增大。锥形阀出流较为均匀,阀门空化后于水体中可观察到类似于活塞阀的雾状空化,因为锥形阀在阀芯附近也存在与套筒类似的导流孔板,雾状空化正是初生于这些导流孔板的支孔边界处。当突扩比R=1.00 时,可见雾状空化云布满全管,空泡溃灭时直接作用于管壁,容易空蚀管壁并引发振动等不利现象。当突扩比R=2.15时,空化云基本充满全管,但在空泡射流与管壁间会形成不稳定的无空泡水垫层。当突扩比R=4.00时,空泡云与管壁间已形成稳定的水垫层,空化云基本受限于水体内部,空泡溃灭对管壁的冲击可以得到缓冲。阀后突扩管道可以明显减小阀后管壁的压力脉动及振动现象,主要原因之一是水垫层效应。综上可知,锥形阀阀后流态较活塞阀更简单稳定,阀后管道突扩可以限制空化泡的溃灭范围,有利于降低空化引起的管道振动与空蚀破坏。

图4 不同突扩比下的阀后水流流态Fig.4 Flow patterns behind valves with different sudden expansion ratios

3 突扩体对阀门段流量系数的影响

阀后管道突扩可以增强阀门的抗空化性能,但同时也会一定程度地降低阀门的过流能力。对于突扩管道的节流作用,已有半理论半经验公式,但均未考虑阀型、流态等影响因素,仅能作为设计参考,有待进一步优化。本研究针对两类典型工业控制阀门进行了不同阀后管道突扩体试验,考虑了阀型、流态以及水流缩脉等因素的具体影响,通过理论分析得到了阀后管道突扩比与阀门流量系数的关系式。由于分析思路一致,为节约篇幅,下文以活塞阀为例进行分析说明。

不同突扩比下,活塞阀各开度下的流量系数如图5 所示。

图5 不同突扩比下活塞阀流量系数对比Fig.5 Comparison of plunger valve flow coefficient under different sudden expansion ratios

其中,流量系数取值为发生空化前的稳定流量系数。n=0.1~0.5 时,3 种突扩比下流量系数十分接近。表明小开度时,在管道系统中,阀门是输水系统泄流能力的控制性因素,阀门流阻远大于管道突扩的节流作用,阀后采用突扩管道所增加的流阻很有限,对阀门的泄流能力影响很小。n=0.6~1.0 时,随着开度的增加,突扩体型下阀门的流量系数逐渐下降,当n=1.0,R=4.00 时降幅最大,流量系数由0.445 降至0.380,降幅达到14.6%。这是因为在大开度下,阀门流阻明显下降,突扩管道的节流作用相对而言有所增强。

当突扩比由1.00 增加至2.15 时,流量系数最大降幅为12.4%;当突扩比由1.00 增加至4.00 时,流量系数最大降幅为14.6%。说明突扩管道对阀门泄流能力的影响与突扩比有关,随着突扩比的增大,其影响程度在下降。针对阀门段阻力系数可进行理论分析,研究突扩比与阀门段阻力系数的关系,进而可得突扩比与流量系数的关系。

4 流态对突扩段流量系数的影响

流量系数 μ 定义为:

式中,μ为流量系数;Q 为流量;A 为参考断面面积;Pu为阀前稳定压力;Pd为阀后稳定压力;ρ为密度;Σζ为阀门段阻力系数。

从式(2)可知,流动损失是流量系数改变的主要原因[24]。本文试验系统阻力主要由阀门阻力ζv和突扩管道阻力ζe组成。其中,突扩管道阻力主要由突扩段阻力ζex,沿程阻力ζλ和突缩段阻力ζc组成。

由于突扩管道l/d 的比值较大,突扩管道较短,其沿程阻力可以忽略不计,因此:

针对图6 中的1-1,2-2 断面,不考虑位能影响的充分紊动工况,突扩段局部的能量方程为:

图6 突扩管道阻力系数理论分析Fig.6 Theoretical analysis of resistance coefficient of sudden expansion pipeline

式中,v,P 分别为相应断面的流速和平均压力;g为重力加速度。

取两断面作为控制面进行动量分析,控制体所受的外力有:

(1)A1断面的总压力P1A1;

(2)A2断面的总压力P2A2;

(3)突扩管道环面对控制体的作用力P=P1(A2-A1);

(4)由于未考虑位能,因此重力沿水流方向的分力为0,同时管壁所受的剪力由于与其他力相比很小,因此也忽略。

因此可以列出水流方向的动量方程为:

化简可得:

代入能量方程可得:

利用连续方程及突扩比的定义:

进一步化简,可得突扩段阻力系数与突扩比的关系式为:

以上分析基于均匀出流过程,未考虑阀后流态的影响。本文试验结果表明,阀后流态对突扩管道的阻力系数有影响,阀后水流存在漩涡流等水流结构时,会放大突扩管道的阻尼作用。因此引入一个流态系数m,对上式进行修正,可得:

5 流态对突缩段流量系数的影响

突缩段存在一个缩脉过程,包括一个局部突缩(3-3 与4-4)和一个局部突扩过程(4-4 与5-5)。其中局部突缩过程由于不能得到动量方程,因此无法得到该段阻力系数的解析式,但有相应的经验公式。对于局部突扩过程的分析与前文突扩段相同,本文中突扩段前后管径相等。该段中需定义收缩系数为:

局部突缩的阻力系数经验式为:

参考突扩段的阻力系数解析式,考虑缩脉的影响[26],则可得出突缩段阻力系数与突扩比的关系式为:

本文突扩管道长度约为阀门通径的6 倍,约等于圆形紊动射流初始段的长度,对叠加效应的影响不大。突扩管道突扩与突缩段的阻尼如何叠加主要取决于水流流态。活塞阀阀后流场结构较复杂,对突扩管道的阻尼作用有放大作用,试验成果表明两段阻尼可以通过线性叠加以增大阻尼:

而锥形阀阀后流场结构简单,近似于等断面出流,两段阻尼可以按下式进行非线性叠加以弱化缩脉现象的影响:

进一步考虑阀门阻力,由流量系数的定义可得整个阀门段的流量系数与突扩比的关系式。

(1)活塞阀:

(2)锥形阀:

基于上式可计算不同突扩比下试验阀门各开度的流量系数理论值,以R=4.00 为例,按规范公式及优化公式计算的流量系数与试验值的对比情况如图7 所示。可见,随着开度的增大,规范计算值与试验值的差异越来越大,最大差异约为8%。优化公式计算值与试验值则吻合较好,最大差异约为1%,说明理论分析是合理的。其中,对于活塞阀:m=1.3,Cc=0.6;对于锥形阀:m=1.0,Cc=0.8。可见,由于活塞阀后流态较为复杂,流态对突扩节流阻尼有放大作用,在突缩段的收缩程度也更大,将放大缩脉现象的影响。

图7 阀门流量系数理论值与试验值对比Fig.7 Comparison of theoretical value and test value of flow coefficient

6 结论

(1)阀后管道突扩能在空化泡与管壁间形成水垫层,将大部分空化溃灭限制在水体内部,从而降低空化引起的管壁振动与空蚀破坏。试验条件下,突扩比为4.00 时,水垫层已较为稳定。

(2)阀后管道突扩会一定程度地降低阀门的过流能力,通过理论分析可以得到管道突扩比与阀门流量系数的关系式。试验结果表明,阀型、阀后流态与水流缩脉均对阀门流量系数有显著影响,并可通过管道突扩比实现量化。拟合关系式中的突扩段流态修正系数m 和突缩段收缩系数Cc均与阀门类型密切相关。规范计算值与试验值的最大差异约为8%,优化公式计算值与试验值最大差异约为1%,说明改进后的突扩体流阻系数公式的计算精度较规范公式有所提高。

本文的研究结果对高压差、大流量调流调压管路的设计具有较强的指导意义和参考价值。