基于高压密封的平衡单座调节阀设计与试验研究

余瑞明,赵帅琦,蒲 洪,陈东旭

(1.上海理工大学 机械工程学院,上海 200093;2.浙江力诺流体控制科技股份有限公司,浙江温州 325200)

0 引言

调节阀是生产过程控制系统执行器中用量最大和最重要的产品之一,其中单座调节阀是可供选用的最量大面广的通用调节阀之一,广泛应用于造纸、制浆蒸煮、食品、城市污水处理、电力、化纤等各行业,在各工业部门的应用中取得了高质量的控制效果和经济效益,许多文献[1-4]对调节阀及单座调节阀都有过研究。PRASAD 等[5]研究了调节阀的工作原理以及调节阀可能失效的不同形式,通过使用结构可靠性方法,从机械模型中估计了调节阀的可靠性。CHI 等[6]针对调节阀物理模型中严重的非线性、时变性和参数不确定性,提出一种基于混合模型的调节阀流量和压力预测模型。马龙博等[7]基于CFD 技术并通过建立数学模型的方法,对管道水平安装方式下流体流过单座调节阀时的流速分布(指阀前及阀后直管段中的流速分布)进行了数值模拟研究,解决了流量计量检测及工业过程控制中单座调节阀的流场扰动问题。许多学者[8-10]针对调节阀的流量曲线、流量系数都进行过很多研究。HUANG 等[11]提出了一种采用双线性插值算法的数字流量补偿器对压降进行补偿,其中压降和所需出口流量是2 个输入参数,研究了一种带有补偿器的两级比例流量调节阀。沈国强等[12]为了提高核级套筒式调节阀小开度抗堵塞能力与大开度时的介质流通能力,设计了具有2 个大窗口和2 个小窗口的套筒,并采用仿真与试验相结合的方式研究了套筒式调节阀的流量特性。实际使用时适用要求越来越高,应用的工况也越来越严苛,在使用时会有多种的流量要求,有的最小流量要求比正常流量小很多,选择1 台调节阀时的额定Cv已经不能同时满足这种要求[13-14]。另外,在高压小口径工况下,由于平衡笼式阀的结构受限,只能选择单座调节阀[15-17],执行器的配置就很大。许多学者通过仿真、计算、数值模拟和试验测量等方法对调节阀的应用、使用工况、工作原理、流量特性曲线和系数、执行器等都进行了深入的分析和研究,通过增加过流面积、增加调节阀数量、控制开口大小等来研究流量变化,取得了很多研究成果和进展。但在高温高压工况下,其使用工况严苛,要求调节阀密封性能好,流量调节不限于额定系数Cv,在不更换和增加调节阀数量的情况下,能根据实际工况实时调整流量系数,同时执行器配置又不高。目前,针对这一工况的研究还不够完善,还未有相关调节阀研究。因此,亟需研究一种密封性好、流量不受限于额定系数Cv、执行器配置小的调节阀以满足高温高压等严苛工况使用要求。

针对目前高压密封工况,单一调节阀无法满足多种流量要求的现状,研究设计在高压工况下使用,密封良好,流量系数Cv可根据工况变化实时调整的平衡单座调节阀。该阀采用单阀结构,结构简洁,其阀芯具有平衡孔,在高压工况下,阀芯也能顺利运行,驱动阀杆的执行器配置无需很大;设置密封圈与阀芯配合,密封圈嵌在平衡阀笼与降噪阀笼之间的安装槽内,装配简单,确保密封性能;在阀芯的外锥面下方还设有流量调节曲面,可以利用流量调节曲面配合进行流量调节,能够满足不同工况要求。

1 材料与结构

1.1 材料

平衡单座调节阀在高温高压工况下使用,作为高温材料,必须充分考虑高温下的强度、金相组织变化及耐腐蚀性问题。一般要求合金钢材料含有铬、镍、钼元素。另外,在高温高压下,钢受到氢气的侵蚀,会造成脱碳现象,引起脆化。加入铬、镍、钼元素后,与碳元素结合,可提高钢的抗氢脆腐蚀性。在高温工况容易出现闪蒸、空化现象时,必须充分考虑材料的耐汽蚀和耐腐蚀问题。阀座等关键部件耐汽蚀采用堆焊处理。

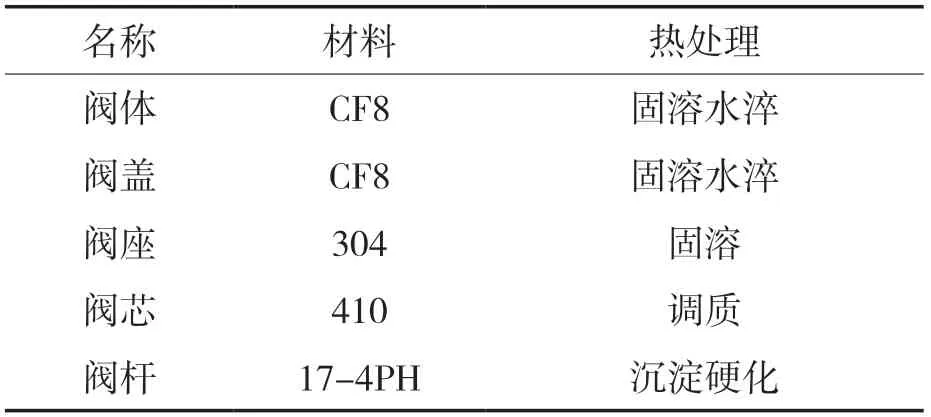

阀门材料的腐蚀量除了与间隙、晶间和应力腐蚀等有关外,还与流体种类、浓度、温度,以及流体是否含有氧化剂和流速等因素有关。阀门常用耐腐蚀材料主要有PTFE,F46 等内衬材质或者成本较高的各类奥氏体不锈钢、20#合金钢、哈氏合金B、哈氏合金C、钛材等金属材质。平衡单座调节阀主要部件材料见表1。

表1 主要部件材料Tab.1 Materials of main components

根据不同工况,进行相应的热处理,由于平衡单座调节阀应用于含有固体颗粒的流体及高温、高压场合,因此需对材料进行硬化处理,提高强度,延长调节阀使用寿命。对不锈钢铸件材料CF8 先进行固溶处理,然后进行水淬快速冷却,温度使用范围为-268~649 ℃。对奥氏体不锈钢304进行固溶处理,目的是提高材料的硬度和耐腐蚀性能,温度使用范围为-196~530 ℃。马氏体不锈钢410 是一种耐汽蚀材料,对其进行调质处理(淬火+回火),目的是提高材料硬度,延长在严酷工况下的使用寿命,温度使用范围为-45~425 ℃。对沉淀硬化不锈钢17-4PH 进行沉淀硬化处理,即在不锈钢化学成分基础上添加不同类型、数量的强化元素,通过沉淀硬化过程析出不同类型和数量的碳化物、氮化物、碳氮化物和金属间化合物,在提高钢强度的同时又保持了足够的韧性,温度使用范围为-45~425 ℃。

1.2 结构

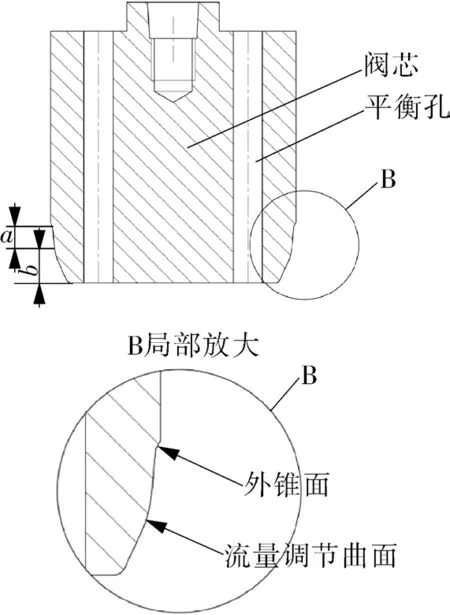

平衡单座调节阀结构包括阀杆、阀座、阀芯、平衡孔、阀体、降噪阀笼装置、密封圈、平衡阀笼、阀盖、外阀笼、内阀笼、外锥面、流量调节曲面,结构如图1 所示。

2 设计方案及工作原理

平衡单座调节阀的阀盖连接在阀体上,阀杆配置在阀盖上,与阀芯连接,执行器驱动阀杆升降,带动阀芯轴向运行。阀体有第一台阶结构,阀座通过第一台阶内嵌装于阀体上,阀座的上端安装了降噪阀笼装置,降噪阀笼装置的上端连有平衡阀笼,阀盖安装在平衡阀笼的上端。平衡阀笼的内圈与降噪阀笼装置的内圈形成阀芯通道,阀芯安装在阀芯通道内,由阀芯通道对阀芯进行导向,轴向运行更稳定,阀芯由阀杆带动在阀芯通道内轴向移动。平衡阀笼的下端有第二台阶结构,降噪阀笼装置的上端有第三台阶结构,第二台阶与第三台阶相互套设,第二台阶为内台阶,第三台阶为外台阶,第二台阶与第三台阶在内圈处留有环槽,环槽内安装密封圈,密封圈与阀芯配合,装配更方便。密封圈嵌在环槽内,与平衡阀笼、降噪阀笼装置装配相结合,与阀芯密封配合及密封圈采用压板配合螺栓固定的方式更稳定、更有效,避免了螺栓腐蚀或振动导致松动影响密封的情况。

阀芯有贯穿上下的环形平衡孔结构,如图2所示,起平衡作用,高温高压工况时,在推力作用下,阀芯也能运行顺畅。阀座的内圈上端口为内锥面结构,阀芯的外圈为外锥面结构,外锥面与内锥面密封配合,外锥面的下方为流量调节曲面,如图2 中B 放大图所示,可以利用流量调节曲面配合阀芯进行流量调节,满足不同工况对流量变化的要求。

图2 阀芯结构Fig.2 The valve core structure

进一步结构优化:(1)平衡孔轴向分布方向,阀芯加工方便、运行稳定。(2)密封圈采用轴向泛塞封,确保与阀芯密封配合的同时,阀芯由阀杆带动运行更顺利,阀杆受到的阻力更小,阀芯需要的推力更小,配置给阀杆的执行器更小,成本更低。(3)降噪阀笼装置包括内阀笼和外阀笼,内阀笼和外阀笼均开有降噪通孔,第三台阶位于外阀笼上。降噪降压效果好,结构合理。多层阀笼(如两层)可用于消耗能量、控制流速、降压降噪,适合高压工况。(4)流量调节曲面可以进行分段Cv调节,根据实际工况,选择合适的可定Cv。小开度时选择a 段,满足小流量工况需求,如图2 所示。大开度时选择b段,a段过渡到b段后流量增大。上部区域a 段曲线的弧度小,下部区域b 段的曲线弧度大,满足不同工况流量调节的需求。

平衡单座调节阀模型由SolidWorks 创建,模型如图3 所示。

图3 平衡单座调节阀模型Fig.3 Balanced single seat regulating valve model

3 不平衡力

当流体流经阀腔时,流体流动对阀芯产生冲击力,阀芯受到的轴向合力即为不平衡力,不平衡力大小与阀前、后压降、阀芯形状、阀前压力和流体流动特性等相关。不平衡力会影响平衡单座调节阀力系统的合力,削减执行器输出力,影响平衡单座调节阀静态增益。克服不平衡力,执行器需要更大的输出力,因此,减小不平衡力使执行器的输出力减小,对平衡单座调节阀稳定运行非常重要。

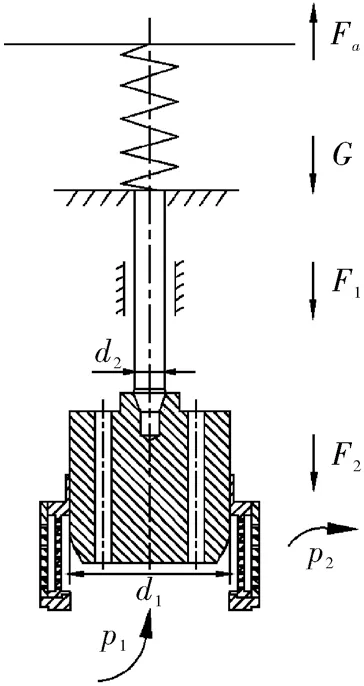

流体流向影响平衡单座调节阀的不平衡力,使系统稳定性发生变化。流体流向与阀芯开启方向相同时,为流开;流体流向与阀芯关闭方向相同时,为流闭。阀杆由执行器驱动升降,带动阀芯上下运动,流开状态平衡单座调节阀受力情况如图4 所示。

图4 流开状态受力情况Fig.4 Flow open state force situation

流开状态执行器输出力既有拉力也有压力,拉力和压力交变。当输出力为拉力时,不平衡力与输出力方向相反,输出力除了克服不平衡力外,还需克服阀杆上的摩擦力、阀芯等各活动部件的重力,因此执行器输出力为:

式中,Fa为流开状态执行器输出力,N;F1为流开状态阀杆上的摩擦力,N;F2为流开状态阀芯上的不平衡力,N;G 为阀芯等各活动部件的重力,N。

当输出力为压力时,不平衡力与压力方向相反,输出力只需克服不平衡力,执行器输出力为:

阀芯不平衡力与输出力方向相反,当输出力为拉力时,不平衡力为负值;当输出力为压力时,不平衡力为正值。因此,阀芯不平衡力为:

式中,d1为阀芯直径,mm;Δp1为流开状态阀前、后压差,MPa;d2为阀杆直径,mm;p2为流开状态阀后压力,MPa。

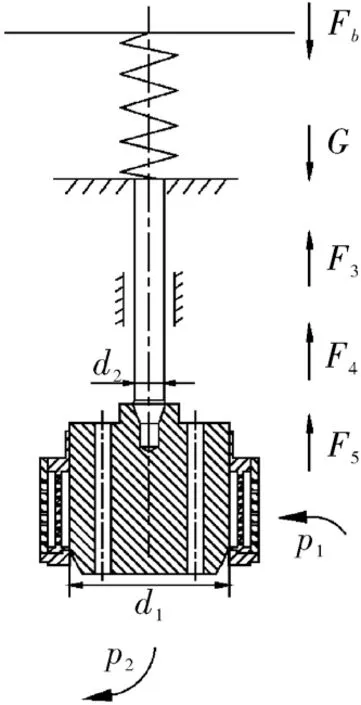

流闭状态平衡单座调节阀受力情况如图5所示。

图5 流闭状态受力情况Fig.5 Flow closed state force situation

流闭状态执行器输出力也是既有拉力也有压力,拉力和压力交变,当输出力为压力时,不平衡力与输出力相反,输出力需克服不平衡力、阀杆上的摩擦力以及全闭时阀座对阀芯的密封所施加的压紧力,则执行器输出力为:

式中,Fb为流闭状态执行器输出力,N;F3为流闭状态阀杆上的摩擦力,N;F4为流闭状态阀芯上的不平衡力,N;F5为全闭时阀座对阀芯的压紧力,N。

当输出力为拉力时,不平衡力与压力方向相反,输出力只需克服不平衡力,执行器输出力为:

阀芯不平衡力为:

式中,Δp2为流闭状态阀前、后压差,MPa;p1为流闭状态阀前压力,MPa。

4 流量特性

4.1 流量系数与流阻系数

调节阀在流体系统中流通能力的大小由流量系数来衡量,流量系数越大,流体系统前后的压力损失就越小,流量系数为:

式中,Cv为流量系数;K 为系数;J 为流过介质流量,m3/h;ρ为流体密度,kg/m3;Δp 为流体系统压力损失,MPa。

流阻系数与流体系统中调节阀结构、尺寸及安装位置等有关,流体系统的压力损失等于所有影响因素压力损失之和,流阻系数越大,介质流通的阻力越大,压力损失越多[18-19],流阻系数为:

式中,μ为流阻系数;v 为流体流速,m/s。

由式(7)(8)可知,流量系数与压差成反比,压差越大,流量系数越小;流阻系数与压差成正比,压差越大,流阻系数越大;流阻系数与流速的平方成反比。

4.2 流量测试与分析

为了分析平衡单座调节阀的流量调节曲面配合阀芯进行流量调节的功能,对其进行流量测试,测试流量系数Cv和调节阀前、后压差值ΔP,流量测试系统包括水箱、变频泵、节流阀、压力传感器、温度计、流量计和平衡单座调节阀等。

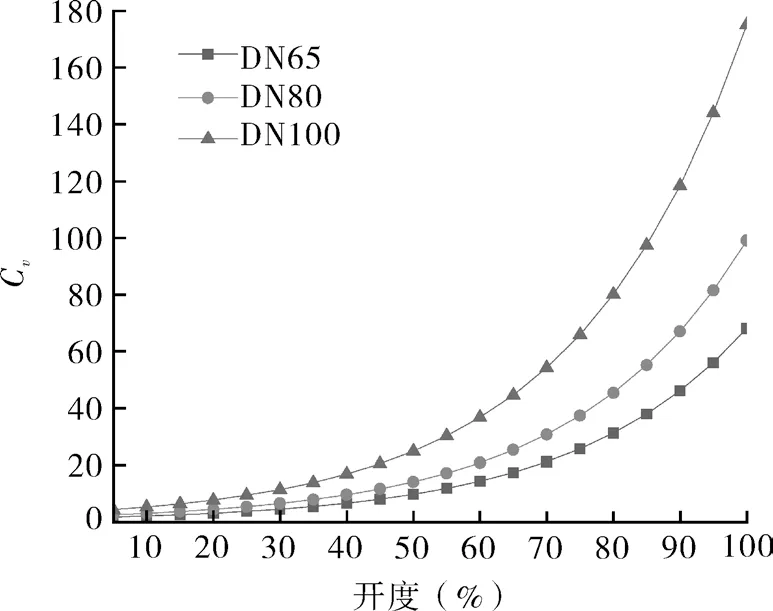

选取DN65、DN80 和DN100 的平衡单座调节阀进行流量测试。平衡单座调节阀启闭由阀杆带动阀芯完成,开度为0 时,平衡单座调节阀全闭;开度为100%时,平衡单座调节阀全开。介质为常温空气,室温为20 ℃。开度从5%,10%,15%依次类推至100%,每隔5%开度测量一次,得到每个开度下的流量系数Cv和阀前、后压差ΔP,将各流量系数和各压差拟合成流量特性曲线和压差曲线。平衡单座调节阀的可调比为50,测得的Cv已经综合考虑了液流系统形状、介质特性、流体流动等各种实际因素的影响。经过流量调节,测得每个开度下的流量系数Cv和平衡单座调节阀前后压差ΔP 百分比。各开度和各流量系数拟合得到流量特性曲线,如图6 所示。

图6 流量特性曲线Fig.6 Flow characteristic curve

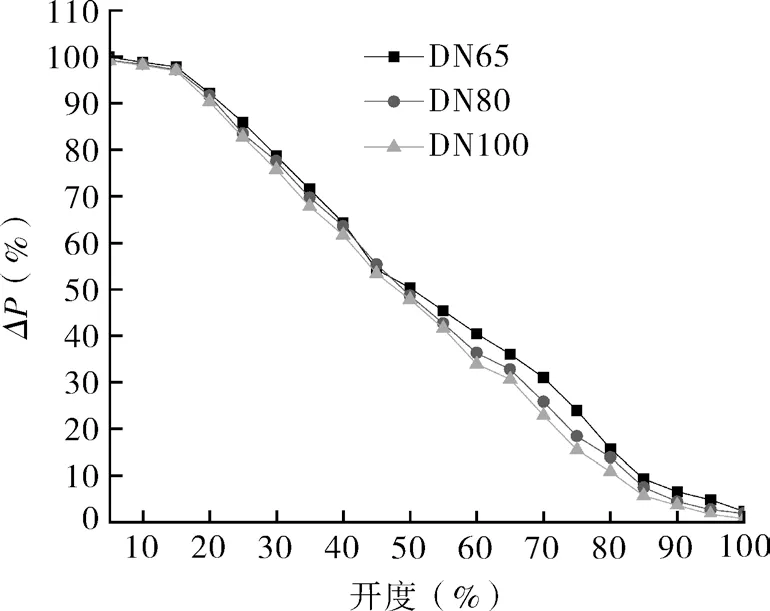

根据开度和压差百分比拟合得压差百分比曲线,如图7 所示。

图7 压差曲线Fig.7 Differential pressure curve

根据流量测试结果:平衡单座调节阀DN65,DN80 和DN100 的额定流量系数分别为68,99 和175。流量系数曲线均为对数曲线,呈等百分比流量特性。在公称直径变化的情况下,每个开度下均有流量系数值,表明流量调节曲面配合阀芯对流量调节起到了显著作用。同一开度下,不同公称直径,能够调节出不同流量系数,流量调节灵活,适合不同工况的需求。当开度为5%~50%时,Cv1,Cv2和Cv3的值均不大,并随着开度增加小幅增大,3 条流量系数曲线Cv值较接近。当开度为50%时,流量系数Cv1,Cv2和Cv3分别为9.62,14.00和24.75,远小于额定流量系数68,99 和175,表明平衡单座调节阀在开度逐步增加的情况下调节平缓稳定。当开度为50%~100%时,Cv1,Cv2和Cv3的值随着开度增加增幅逐步增大,Cv值均较大,Cv3大于Cv1和Cv2,表明流量系数与公称直径大小成正比,公称直径越大,每个开度流量系数增幅越大。当开度为100%时,流量系数Cv1,Cv2和Cv3分别为68,99 和175,均达到了额定流量系数,表明平衡单座调节阀在开度逐步增加的情况下调节灵敏高效。当开度为5%~100%时,随着开度增加,压差逐渐减小,当开度为50%时,压差百分比分别为50.26%,48.62%和47.78%,平衡单座调节阀半闭状态压差百分比均减小至50%左右。当开度为100%时,压差百分比分别为2.31%,1.86%和0.74%,平衡单座调节阀全开压差均很小,即压力损失很小,表明压差与开度成反比,减小缓和,符合流量特性,流量调节平稳。通过流量和压差分析,平衡单座调节阀每个开度都可以得到不同的流量系数,达到调节流量的目的。

平衡单座调节阀可根据实时工况,由外锥面和流量调节阀曲面对流量进行实时调整,广泛应用于石油、化工、制浆蒸煮、食品和医药等各行业,尤其是高压密封工况,平衡单座调节阀对流量进行按需调节,大大增强了单座调节阀的流量调控能力。

5 高压密封试验

为了验证平衡单座调节阀在高压工况下的密封性能,在阀门压力试验台上对平衡单座调节阀进行密封测试试验。

5.1 试验条件

平衡单座调节阀DN25,压力等级CL150,PN16,气动驱动方式,手动卡装。试验介质为常温空气,试验方向为平衡单座调节阀的入口方向。对平衡单座调节阀进行密封试验,测试泄漏量。试验执行GB/T 4213《气动调节阀》。

5.2 试验结果与分析

气体流过平衡单座调节阀的流量为:

式中,Q1为Δp0<0.5p3时气体体积流量,m3/h;Cv0为额定流量系数;Δp0为阀前、后压差,kPa;p 为阀前、后平均压差,kPa;G0为气体比重,空气为1;T 为试验介质温度,℃;p3为阀前压力,kPa;Q2为Δp0≥0.5p3时气体体积流量,m3/h。

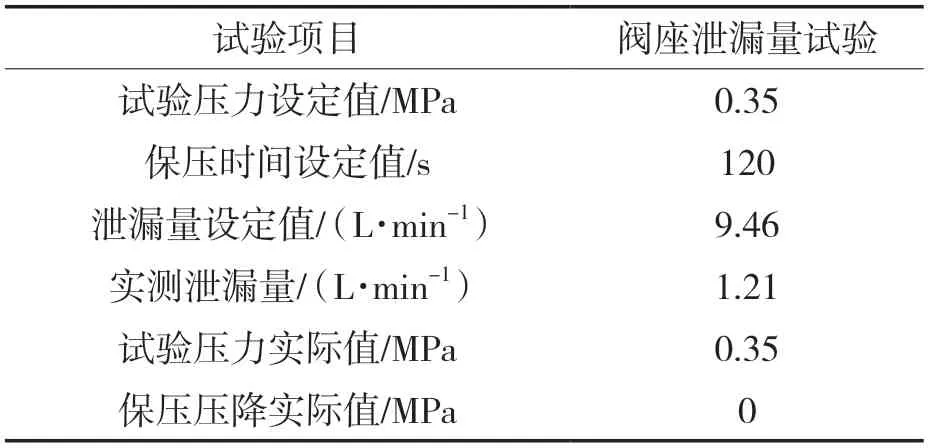

平衡单座调节阀试验结果见表2。

表2 平衡单座调节阀试验结果Tab.2 Test results of balanced single seat regulating valve

保压时间为120 s。泄漏量试验用于测试阀座的密封性,采用传感器检测每分钟泄漏量,设定压力值为0.35 MPa,试验压力实际值为0.35 MPa,泄漏量设定值为9.46 L/min,实测泄漏量为1.21 L/min,根据GB/T 4213,泄漏等级为VI 级。试验表明,平衡单座调节阀密封优良,满足高压工况使用条件。

6 性能试验

为了验证高压工况下,驱动阀杆的执行器配置降低后,平衡单座调节阀的阀芯能顺利运行,对其进行全行程及全开关时间试验、漂移与抖动试验、始动偏差值试验、基本误差与回差试验和死区试验。

6.1 试验条件

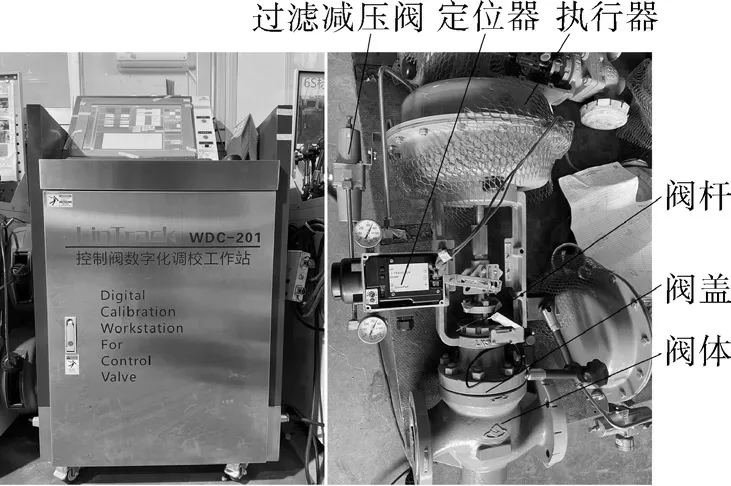

平衡单座调节阀的额定行程为16 mm,直行程,气动开启,信号输入为4~20 mA,供气压力为0.35 MPa。在控制阀数字化调校工作站对平衡单座调节阀进行测试,现场性能试验装置如图8 所示。试验执行GB/T 4213。

图8 现场性能试验装置Fig.8 Field performance test device

6.2 试验结果与分析

6.2.1 全行程及全开关时间试验

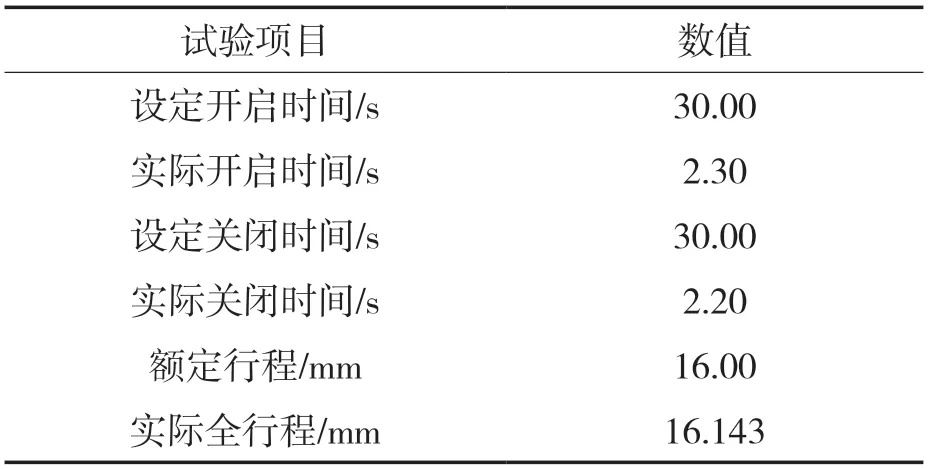

全行程及全开关时间试验设定额定偏差为2.50%,试验结果见表3。

表3 全行程及全开关时间试验结果Tab.3 Results of the full stroke and full switching time test

执行器带动阀杆设定开启时间为30.00 s,实际开启时间为2.30 s;设定关闭时间为30.00 s,实际关闭时间为2.20 s;额定行程为16.00 mm,实际全行程为16.143 mm,实际偏差为0.89%。试验结果表明,开闭时间远小于设定时间,实际偏差小于设定额定偏差(2.50%),施加量程为0%~3%输入信号,调节阀开启(关闭),施加量程为97%~100%输入信号,调节阀全开启(关闭),平衡单座调节阀的全行程试验满足要求。

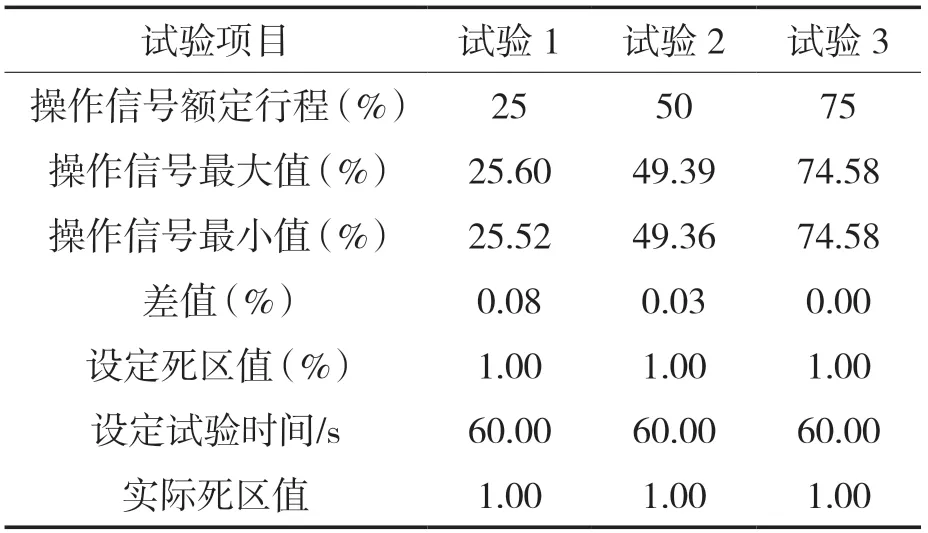

6.2.2 漂移与抖动试验

漂移与抖动试验结果见表4。

表4 漂移与抖动试验结果Tab.4 Results of drift and jitter test

当执行器额定行程为25%,50%和75%时,阀杆反向运动操作信号最大值分别为25.6%,49.39%和74.58%,最小值分别为25.52%,49.36%和74.58%,差值分别为0.08%,0.03%和0.00%。随着执行器额定行程增大,差值逐渐减小,当额定行程为75%时,差值为0.00%,已无漂移和抖动。设定试验时间为60 s,设定死区值1.00%,实际死区值结果也为1.00%。试验结果表明,平衡单座调节阀的漂移与抖动试验满足要求。

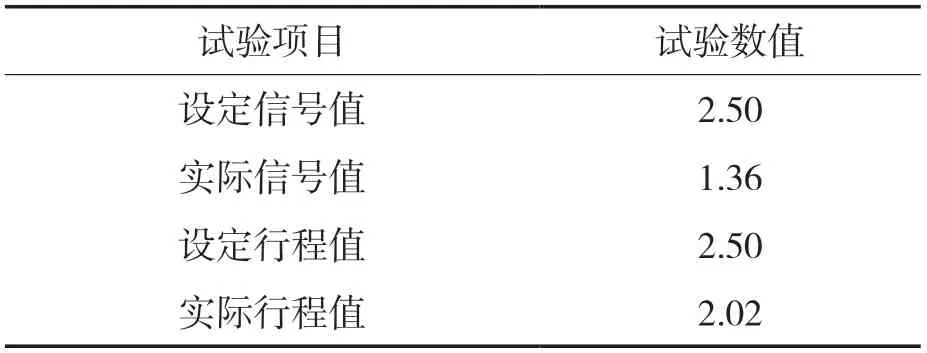

6.2.3 始动偏差值试验

漂移与抖动试验结果见表5。

表5 始动偏差值试验结果Tab.5 Results of start-up deviation value test %

执行器输入信号上限设定信号值为2.50%,实际信号值为1.36%;设定行程值为2.50%,实际行程值为2.02%,实际信号值和实际行程值均小于设定值。试验结果表明,平衡单座调节阀的始动偏差试验满足要求。

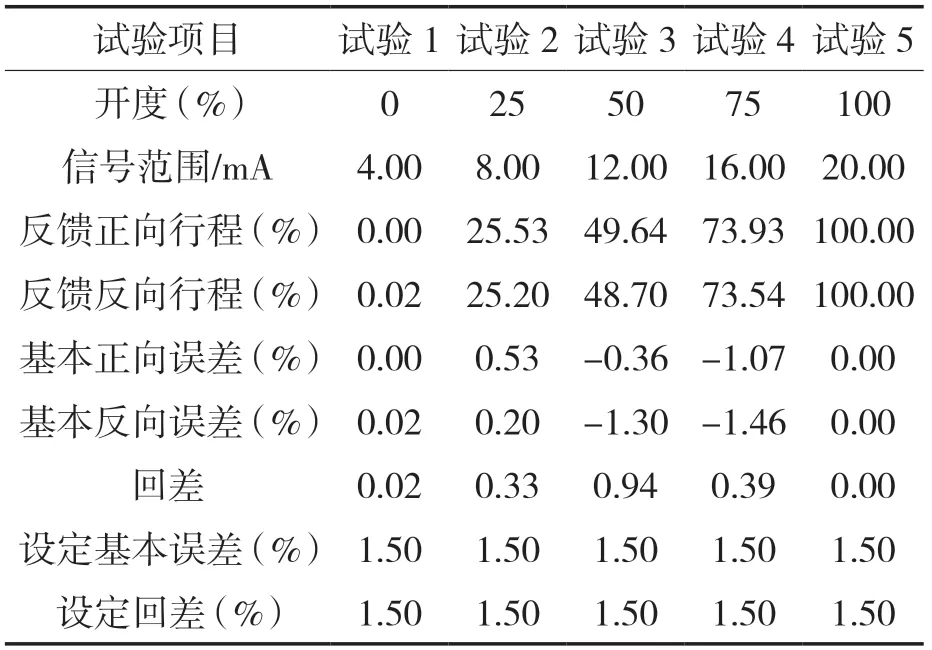

6.2.4 基本误差与回差试验

基本误差与回差试验结果见表6。

表6 基本误差与回差试验结果Tab.6 Basic error and hysteresis test results

开度为0%,25%,50%,75%,100%对应的信号范围分别为4.00,8.00,12.00,16.00,20.00 mA。根据正向和反向行程,正向误差和反向误差分别为0.00%,0.53%,-0.36%,-1.07%,0.00%和0.02%,0.20%,-1.30%,-1.46%,0.00%。回差分别为0.02,0.33,0.94,0.39,0.00。设定基本误差为1.50%,设定回差为1.50%。试验结果表明,正、反向误差均小于设定基本误差,回差均小于设定回差,均在设定范围内,平衡单座调节阀的基本误差与回差试验满足要求。

6.2.5 死区试验

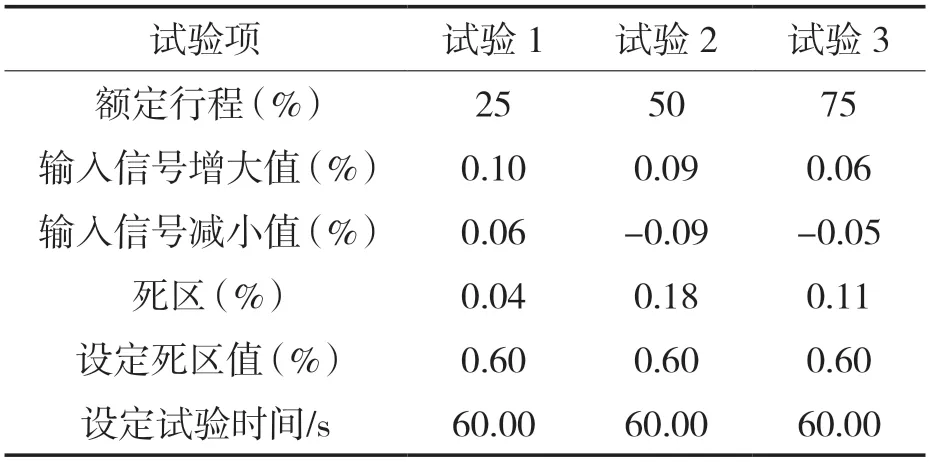

死区试验结果见表7。

表7 死区试验结果Tab.7 Results of the dead zone test

当额定行程为25%,50%,75%时,输入信号增大值分别为0.10%,0.09%,0.06%,输入信号减小值分别为0.06%,-0.09%,-0.05%。根据输入信号增大值和减小值,死区分别为0.04%,0.18%,0.11%。设定死区值0.60%,设定试验时间为60 s,试验结果表明,死区均小于设定死区值,平衡单座调节阀的死区试验满足要求。

7 结论

(1)平衡单座调节阀平衡孔结构使得阀芯在高压工况下也能顺畅运行,不需要装配高配置执行器,降低了执行器配置和成本;密封圈嵌在安装槽内,相较于采用压板配合螺栓固定密封圈的方式更稳定,密封性更好,避免了螺栓腐蚀或振动导致松动进而影响密封的情况。流量调节曲面可以根据不同工况调节流量,实时调整流量系数,更实用。

(2)分析了流开状态和流闭状态作用于阀芯上的不平衡力、平衡单座调节阀的流量系数与流阻系数,对平衡单座调节阀进行了流量测试,测得了DN65,DN80 和DN100 平衡单座调节阀的流量系数和压差百分比随着开度的变化曲线,并进行了分析。

(3)在阀门压力试验台上对平衡单座调节阀进行了高压密封试验。试验压力设定值为0.35 MPa,泄漏量设定值为9.46 L/min,在保压时间内,实测泄漏量为1.21 L /min,根据GB/T 4213,泄漏等级为VI 级,密封优良,满足高压工况使用条件。

(4)在控制阀数字化调校工作站对平衡单座调节阀进行了性能试验,包括全行程及全开关时间试验、漂移与抖动试验、始动偏差值试验、基本误差与回差试验和死区试验,试验结果均满足要求。