气压液式自愈调控系统性能分析与试验研究

潘 鑫,葛德宏,李 薇,杨柳青,曾 浩

(北京化工大学 化工安全教育部工程研究中心,北京 100029)

0 引言

随着我国电力工业的进步,汽轮发电机向着大容量、高参数的方向发展。在提高机组功率及效率的同时,必然对机组的安全性、可靠性提出更高的要求[1-2]。转子质量不平衡而引起的振动超标是旋转机械最常见的故障之一[3-5],且易诱发轴瓦和密封磨损。在生产过程中,一旦不平衡振动超标,就需要停机。传统的离线式动平衡技术一般需要多次启停车和施加试重、测试设备的振动响应,才能达到较高的平衡精度,一次平衡过程所用时间较长,且对操作人员的素质要求较高,制约了生产效率的提高和加工成本的降低[6-10]。

自愈调控技术是目前解决转子不平衡故障的有效方案,能够在不停机的情况下实时有效地降低不平衡振动,保证设备长期稳定高效的运转[11-13]。自愈调控系统由传感器、控制器和平衡执行器3 个部分组成,其中传感器检测到不平衡振动信号后,经控制器运算后发出控制指令,平衡执行器动作,最终抑制不平衡振动[14]。

目前,平衡执行器主要分为电机式、电磁式和液体式3 种,主要应用于高端机床主轴和砂轮等领域[15-18]。但是由于汽轮发电机组具有转子直径大、工作环境复杂等工况,对于电机式和电磁式执行器而言,存在抗干扰能力较差,平衡能力小,功耗大等问题,难以适用[19-21]。对于液体式平衡执行器来说,具有结构简单,平衡能力大等特点,在汽轮发电机组上有良好的发挥空间[22]。根据改变储液腔液体质量分布的方式不同,可将液体式平衡执行器分为注液式、连续注排液式、以及液体转移式等类型。由于注液式和连续注排液式平衡执行器在运行过程中都会造成液体的飞溅,而液体转移式平衡执行器摆脱了注排液过程,拓宽了使用范围[23]。

本文介绍了一种新型气压液体式自愈调控系统,通过对装置平衡性能的研究与试验分析得到执行器的最小驱动力,并通过试验验证了该平衡系统在汽轮发电机组上的可行性和有效性[24]。

1 自愈调控系统组成及工作原理

1.1 自愈调控系统

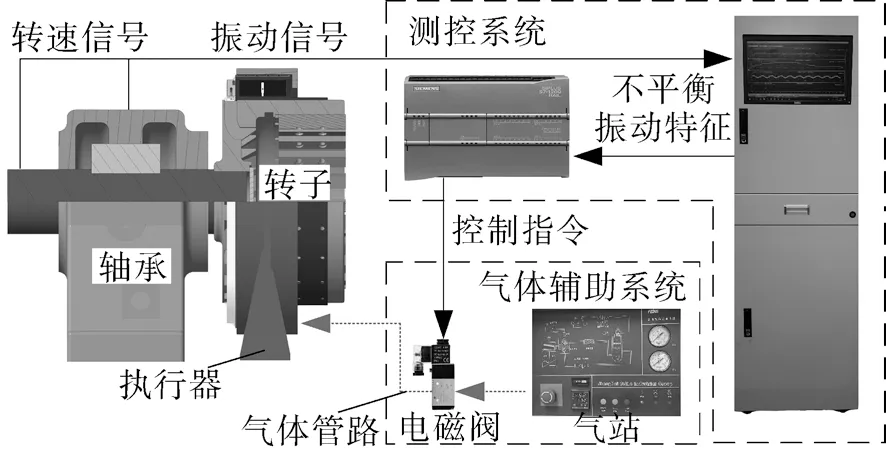

新型气压液体式自愈调控系统是液体式自愈调控系统中的一种,该系统主要包括测控系统、执行器和气体辅助系统3 个部分[25]。其工作原理如图1 所示。

图1 自愈调控系统工作原理Fig.1 Working principle of automatic self-recovery control system

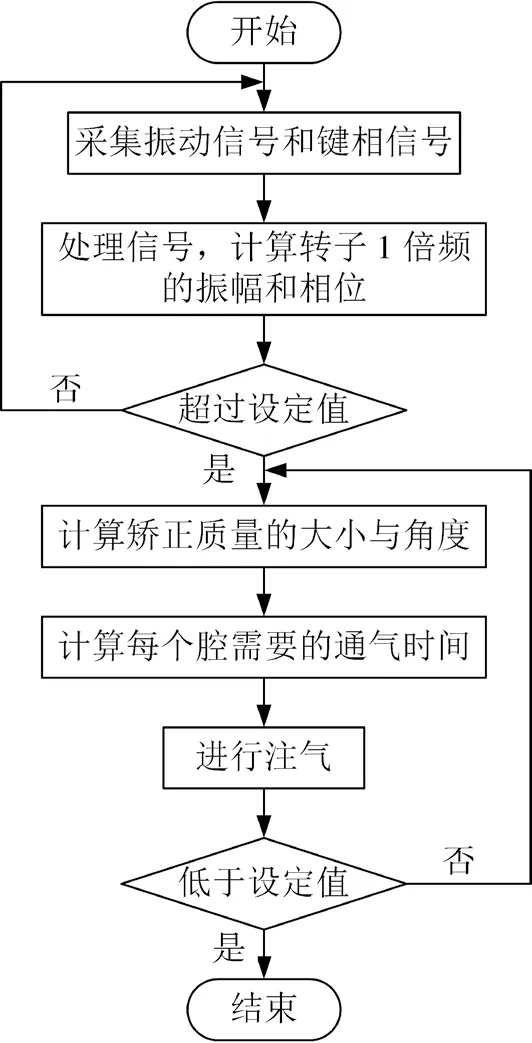

图2 示出自愈调控系统框图。自愈调控系统利用电涡流传感器实时监测待平衡转子的振动信号和转速、键相信号,测控器对传感器采集的信号进行频谱分析,得到转子的不平衡振动特征,如1倍频振幅和相位,并根据振动幅值是否超出振动门限值判断是否进行操作。当转子的振动幅值超过设定值,测控器快速定位转子的不平衡振动量和角度,使用内置控制策略,形成控制指令,控制两位三通阀的通断使气体辅助系统提供的压缩气体进入储液腔,驱动定量平衡液实现对腔转移,使执行器平衡盘的质量重新分布,产生1 个与不平衡量大小相等,方向相反的平衡量,抵消原有的不平衡质量,降低转子的不平衡振动。每当测控系统监测到不平衡响应超出门限值后,则重复上述步骤,实现转子不平衡振动的自愈调控。整个过程中平衡液只在封闭的平衡盘内部进行定向转移,不需要外界注入,也不会向外界排出。

图2 自愈调控系统框图Fig.2 Block diagram of self-recovery control system

1.2 工作原理

对于待平衡转子,转子的振动微分方程为:

式中,m 为转子质量;c 为转子阻尼;k 为转子刚度;F0为初始不平衡力;ω为转子转速。当出现不平衡质量m0,且不平衡质量的作用半径为e 时,所产生的不平衡力F0=m0eω2。

通过对微分方程进行求解,得到由不平衡力引起的转子振幅x 为:

压液式执行器的工作原理如图3 所示,在待平衡转子上安装随转子同步旋转的平衡盘,平衡盘上分布有4 个储液腔,内部提前储存一定量的平衡液。自愈调控系统通过调节电磁阀的通断,控制压缩气体驱动定量的平衡液在相对储液腔内转移,调整平衡盘内液体质量分布,形成不平衡补偿力,实现不平衡振动的自愈调控。

图3 执行器工作原理Fig.3 Working principle diagram of actuator

待平衡转子平衡后,振动微分方程可以改写为:

式中,mb为平衡盘的质量;F1为平衡盘产生的不平衡补偿力。

根据上述公式可知,通过有目的地驱动定量平衡液转移,当F1近似与F0相等时,转子系统的不平衡力减小,不平衡力引起的转子振幅下降,实现不平衡振动的自愈调控。

2 平衡性能分析

执行器的设计核心在于利用压缩气体驱动平衡液实现质量转移,所以气体驱动力的计算尤为重要。气体驱动力计算原理如图4 所示,p0为A腔内气体压力,r1为连通管入口位置所在半径,r3为连通管出口位置所在半径,r2为连通管中间位置所在半径,u 为连通管中的液体流速。

图4 驱动力计算原理Fig.4 Calculation principle of driving force

图5 在900 r/min 转速下最小驱动压力计算结果Fig.5 Calculation result of minimum driving pressure at 900 r/min speed

当平衡液到达对腔之前,连通管内的液体尚未连通,这一过程属于静力学问题,其中不考虑流动过程中的阻力损失。在连通管中,如果忽略液体自身重力,平衡液受驱动侧气体压力、储液腔内液体因离心力产生的压力和连通管内液体因自身旋转而产生的离心力作用。因为连通管被弯成半椭圆状,所以气体压力和液体压力要克服连通管内液体因自身旋转而产生的离心力才能实现液体的连续转移,则应该满足下式:

式中,ρ为平衡液密度;ω为待平衡转子转速;B 为执行器轴向尺寸;θ为储液腔夹角;VA' 为储液腔A中的液体体积。

对连通管入口处点1 位置和连通管出口点3位置列伯努利方程:

式中,z1为连通管入口位置所在高度;p1为连通管入口位置所在压力;u1为连通管入口位置平衡液流速;k 为连通管的阻力系数;z3为连通管出口位置所在半径高度;p3为连通管出口位置所在压力;u3为连通管出口位置平衡液流速。

由于液体在两个腔内相互转移且不发生泄漏,所以液体总体积不变,即V'=VA'+VC',V' 为A,C腔液体总体积;VC' 为储液腔C 中的液体体积。

由于连通管中间有一小段直管直接连通大气,在液体转移过程中,为防止气体混入平衡液导致平衡精度受影响,转移难度增加等问题,液体压力应高于大气压,即要求p2≥0。对连通管点1和点2 处列伯努利方程:

式中,z2为连通管中间位置所在高度;p2为连通管中间位置所在压力;u2为连通管入口位置平衡液流速。

因为p2≥0,所以:

综上所述,为实现液体的有效转移,应同时满足式(4)中液体压力大于连通管内液体因自身旋转而产生的离心力,式(7)中液体流速大于零,以及式(9)中连通管中间点位置压力大于0,共3个条件。通过计算可知,在转子转速为900 r/min,储液腔内有150 g 液体时,液体驱动力需达到0.025 MPa,才能使平衡液稳定转移。

3 试验验证

3.1 试验装置

汽轮发电机组自愈调控试验台是基于某厂汽轮发电机组的一跨转子,根据真实尺寸和动力学相似原理进行模拟试验台设计和搭建。试验台转子总长为3 152 mm,转子悬臂端最大直径为500 mm。

为验证本文所述气压液式自愈调控系统的有效性,研制相关原理样机并应用于模拟试验台,样机实物如图6 所示。

图6 自愈调控系统样机实物Fig.6 Self-recovery control system prototype

执行器平衡盘套装在转子悬臂端随转子同步旋转,执行器定子通过螺栓固定在试验台基座上,储液腔所用平衡液黏度为100 mm2/s 的硅油,执行器的设计平衡能力为160 000 g·mm。轴承上方安装两个电涡流传感器和1 个加速度传感器,采集转子的振动情况。控制机柜收集振动信号,计算处理后发出控制指令控制电磁阀的通断。

3.2 最小气体驱动力试验

执行器能够实现液体转移的关键是液体能否沿连通管转移,所以需要重点关注执行器工作过程中,气体辅助系统能否提供足够的气体驱动力。但是驱动力过大会导致转移速度过快,控制精度降低等问题。因此需要通过理论分析计算合理的气体驱动力,再根据试验验证,综合分析得到执行器实际最小气体驱动力。

首先向储液腔中注入150 g 平衡液,设定转子转速为900 r/min,根据前文,理论计算的最小气体驱动力为0.025 MPa,因此试验过程中选取0.023 MPa 和0.028 MPa 分别进行试验。因为储液腔中的液体分布与转子的振动情况有关,试验通过振动的变化情况判断液体是否发生转移。

(1)气体驱动力为0.023 MPa。

试验过程中每次注气时间为30 s,一共注气6 次,气体驱动力恒定为0.023 MPa,试验结果如图7 所示。

图7 气体驱动力为0.023 MPa 时振幅变化曲线Fig.7 Amplitude variation curve of 0.023 MPa gas driving force

从图可知,前3 次注气,每次注气后振动值变化1 µm 左右,后3 次注气,振动值基本不变。试验结束后,将储液腔中的平衡液倒出,腔内还有大量平衡液,排除后3 次注气振动不变是由于储液腔内平衡液已转移完。根据理论分析可知,储液腔中的平衡液越少,转移所需要的气体驱动力越大。因此气体驱动力为0.023 MPa 时只能推动少量的平衡液进行转移,需要进一步增大气体驱动力。

(2)气体驱动力为0.028 MPa。

试验过程中每次注气时间为30 s,一共注气4 次,气体驱动力恒定为0.028 MPa,试验结果如图8 所示。

图8 气体驱动力为0.028 MPa 时振幅变化曲线Fig.8 Amplitude variation curve of 0.028 MPa gas driving force

从图可知,4 次注气过程中,振动均有明显变化,所以该气体驱动力能够实现在转子转速为900 r/min 时的平衡液转移。

综上所述,根据理论计算和试验相互验证,可以推断出执行器的最小驱动力为0.028 MPa左右,为后续的自愈调控试验提供了重要参数。

3.3 自愈调控试验

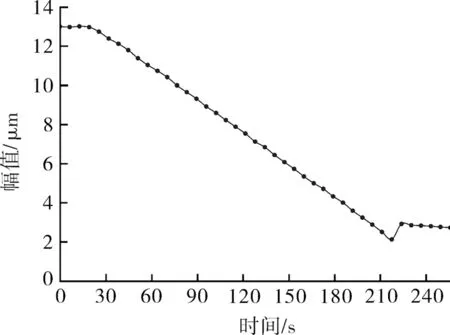

在对执行器测试完成后,进行自愈调控试验,初始时向各腔中注入相同量的平衡液,以某次自愈调控系统工作中的振幅变化情况为例,结果如图9所示。

图9 自愈调控降幅曲线Fig.9 Self-recovery control reduction curve

试验结果表明,所述压液式自愈调控系统可将待平衡转子的不平衡振动从13 µm 降低至2.1 µm,降幅达83%。由于该系统涉及气路和平衡液转移路径,存在一定的滞后时间,所以在平衡结束后,抑振曲线有所上升,但是总体低于提前设定的门限值,验证了该平衡系统在大型旋转设备上的可行性和有效性。

4 结论

针对质量不平衡引起汽轮发电机组振动超标的问题,介绍了一种新型气压液式自愈调控系统的组成和工作原理。对执行器平衡性能——最小驱动力进行理论分析与计算,并通过试验验证得到转子转速为900 r/min 下的最小驱动力。最后进行自愈调控试验,不平衡振动的幅值降低80%以上,平衡效果良好,验证了该平衡系统在大型旋转设备上的可行性和有效性。

本试验研究重点是对于执行器的性能分析,下一步考虑通过研究自愈调控的控制算法,缩短控制时间、提升控制精度,为后续该平衡装置从试验设备转移到实际应用打下基础。