压水堆主泵及液态金属泵转子动力学研究进展

吴大转,曹廷发,翟立宏,贠莹莹,黄 滨

(1.浙江大学 能源工程学院,杭州 3100271;2.中广核研究院有限公司,广东深圳 518031;3.浙江大学 海洋学院,浙江舟山 316021)

0 引言

核主泵作为保障核反应堆安全运行的核心设备,不仅运行工况极为复杂,而且要求长期无故障高速旋转[1],转子系统动力学设计的可靠性对保障核主泵安全稳定运行至关重要,因此,关于核主泵转子部件的动力学特性是国内外学者研究的重点[2-3]。

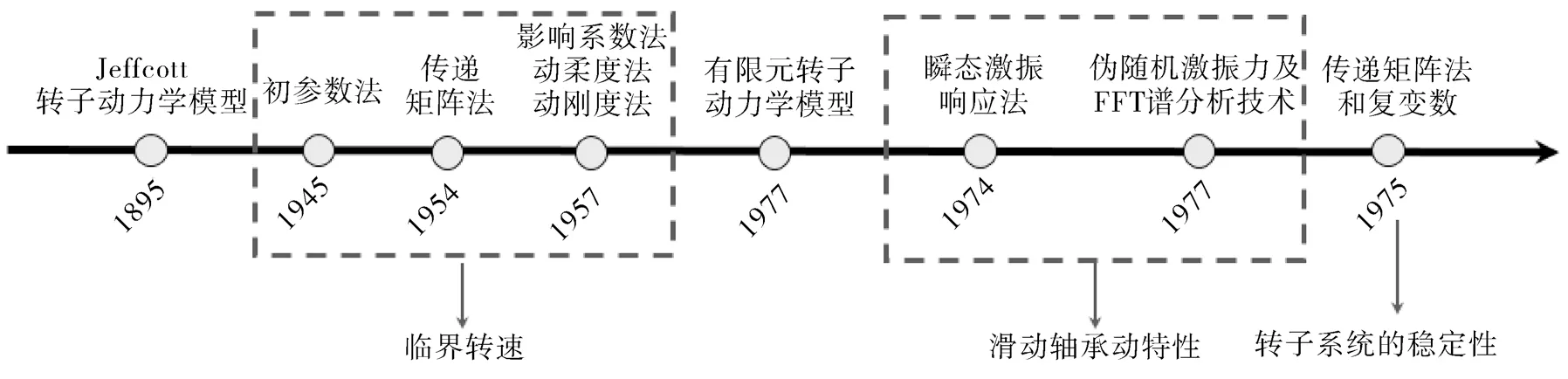

在常规介质泵的转子动力学分析中,轴承作为转子系统的支承部件,其润滑性能和动特性影响着整个转子的安全稳定运行[4-8],因此,常规介质泵系统的转子动力学分析离不开对轴承动静特性研究[9-12],在核主泵中同样如此。目前有关转子动力学的研究内容主要为转子弯曲振动的临界转速、不平衡响应、稳定性[13-16]以及支撑系统的刚度、阻尼、最小液膜厚度等动静特性的分析计算[17],有关转子动力学的发展历程如图1 所示,早在1985 年Foppl 提出了1 种简单的转子模型。随后,其他学者对转子动力学的相关内容也展开了深入研究。

图1 转子动力学发展历程Fig.1 Development history of rotor dynamics

目前,已有少数学者对液态金属泵及压水堆主泵进行了转子动力学分析,主要方法是基于有限元法建立转子主轴动力学模型[18-20]以及进行相关试验[21-23]。本文主要针对国内外有关压水堆主泵及液态金属泵的转子动力学研究,围绕压水堆主泵、钠冷快堆主泵、熔盐堆主泵、铅冷快堆主泵4 种类型核主泵,从核主泵及其转子部件的结构特点出发,对现阶段广泛使用的核主泵导轴承润滑性能和转子结构固有频率、模态分析、临界转速等转子动力学特性的研究进展进行综述。

1 压水堆主泵的转子动力学研究进展

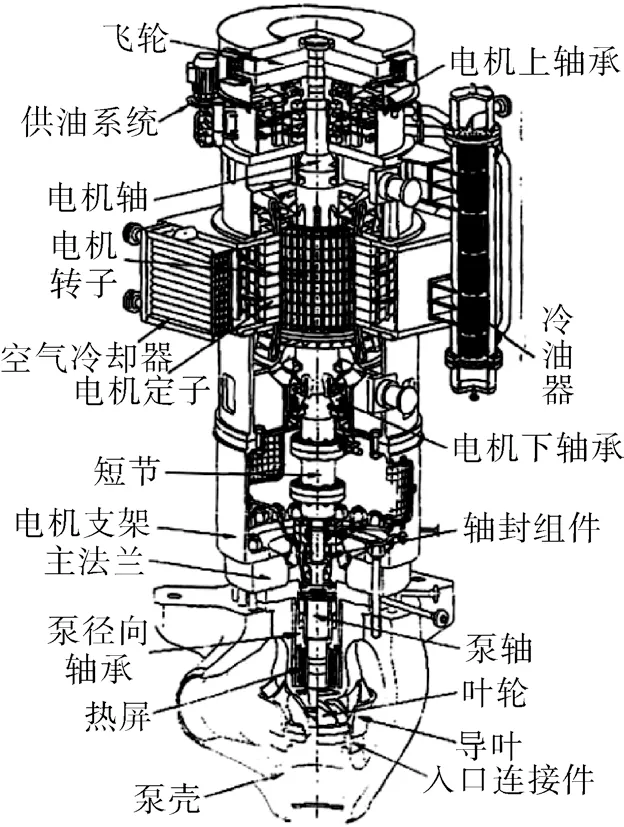

在核电技术方面,轻水压水堆技术最为成熟且应用最为广泛。目前,世界主要核电大国已具备成熟的第三代压水堆核电技术,部分国家已启动第四代核电技术的研究。压水堆主泵分为屏蔽泵和轴封泵两大类,输送的冷却剂为水或汽水混合物。屏蔽泵由于其效率低、制造成本高,目前仅在防泄漏要求高、功率较小的舰船压水堆中使用。综合技术和成本因素,轴封泵成为大流量主泵的首选泵型,该泵电机与泵体分开,中间使用1 个短节相连,结构如图2 所示[24],其结构可分为电机、泵内轴承及主轴、主泵水力部件、隔热屏和轴密封组件5 大部分,主要特点是电机在上,泵在下,电机直接驱动泵,轴密封均为3 级串联可控泄漏机械密封,泵轴的导轴承安装在泵轴密封和隔热屏之间,其润滑介质采用核反应堆冷却剂,即水润滑[25]。轴承系统是核主泵转动部件的重要支撑部件,承担系统内各运转部件间的全部轴向或径向载荷,在进行有关立式水润滑屏蔽泵的转子动力学分析时,离不开对支承系统的动特性计算,支承部件的动力特性和润滑性能直接影响核主泵的安全可靠运行。

图2 轴封式核主泵结构Fig.2 Structure diagram of shaft sealed nuclear main pump

20 世纪初期,美国和苏联就开始对水润滑的流体静压轴承和流体动力轴承的特性进行研究。我国对水润滑导轴承的应用与研究都相对较晚,60 年代初才逐渐开展相关的理论探索和试验研究,成果较少[26]。加之核主泵轴承核心技术的控制,导致核主泵水导轴承的研究更少。由于技术的限制,大多学者最初只是对水润滑轴承的静态特性做了研讨。GAO 等[27]设计了一种具有过度弧的新轴瓦结构,以提高水润滑轴承的承载能力,考虑了不同运行介质和结构的差异,基于计算流体力学,使用CFD 软件FLUENT 分析了不同运行工况和运行参数对液膜静态特性的影响。BOUBENDIR 等[28]考虑了多孔介质的流体流动,建立了基于Rabinowitsch 流体模型的非线性雷诺方程,通过理论探索和试验研究,对轴承各参数进行了流体动力润滑静态特性数值计算。结果表明,多孔水润滑静压推力轴承具有良好的工作特性。在大型转子系统的设计中,动态特性作为分析水润滑轴承性能的重要参数也逐渐引起重视。SHAHIN 等[29]基于轴承试验分析了轴承负载摩擦、液膜厚度、液膜压力等,并结合特殊润滑剂对轴承进行了动态特性分析,获得了有效的长径比范围,提高了轴承在工作状态下的耐久性或稳定性。随着研究的不断深入,水润滑轴承的动静特性数值模拟取得新的进展,形成了有限差分、有限元和有限体积等各类成熟的计算方法。SHI 等[30]根据载荷增量法和有限差分法,利用拉格朗日方法推导了水润滑轴承转子系统的微分方程,分析了不同参数,如偏心率、长径比和轴承转速等对轴承动态性能的影响。在此基础上,王莉等[31]基于有限差分法及有限体积法求解雷诺方程,构建不同类型的水润滑轴承,通过改变轴承的结构参数与运转工况,利用数值分析研究轴承的动静态特性,并进行了试验验证。

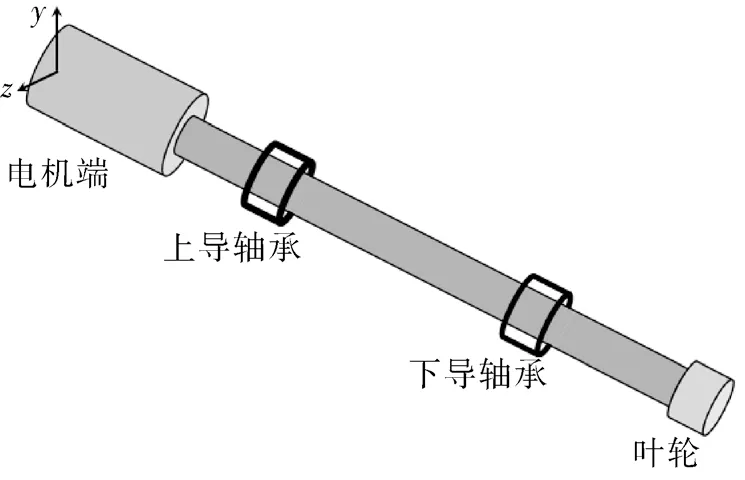

水润滑轴承的动静特性是研究压水堆主泵转子动力学的基础,支承系统的刚度阻尼系数影响着整个转子系统的稳定运行。在前人针对水导轴承动静特性进行大量计算与分析的基础上,已有学者通过设计搭建水润滑轴承-转子试验台,采用Riccati 传递矩阵法和有限元方法建立转子系统动力学模型的方式进行转子动力学研究。2008年,张征凯等[23]为实现立式结构轴承-转子系统振动监测,按照相似原则缩比设计研制了1 台能够进行多种转子动、静力学试验研究的试验台,可更深入地对轴承转子系统的动力学特性、状态评估、故障诊断和寿命预测展开研究。2010 年,龚春鸣等[18]对基于相似理论的缩比核主泵转子系统采用有限元方法,对泵轴部分进行了模态分析,并与原型转子系统的模态进行比较,发现两者的动力学特性基本一致,该结果为核主泵转子系统的动态特性提供了试验依据和技术支撑。2022年,张旭等[32]基于相似理论对试验台进行缩比设计,提出一种包含加载激励约束系统、供水密封系统、测量系统的立式水润滑可倾瓦轴承试验台设计方案,实现了试验轴承的动静特性测量。除了通过设计试验台对水润滑轴承-转子系统进行动力学研究,还有部分学者采用Riccati 传递矩阵法对转子系统临界转速和振型进行计算。2012 年,师名林等[33]根据图3 示出的转子系统结构,建立大型屏蔽电机泵转子系统的集总参数模型,将整个转子系统离散为18 个具有惯性参数的结点,各结点之间通过无质量的弹性段联接,径向轴承用8 个动特性系统建模,基于Riccati 传递矩阵法编制转子系统临界转速求解程序求得临界转速,并将所得临界转速代入公式中推出与临界转速相应的模态振型。传递矩阵法在进行转子动力学计算时忽略了陀螺效应。2013,师名林等[19]针对此转子系统结构基于ANSYS 建立有限元模型,通过模态分析和谐响应分析研究了陀螺效应对转子在系统临界转速和质量不平衡响应的影响,并得出陀螺效应对临界转速计算的结果影响较大,对大型屏蔽电机泵转子系统进行动力学分析时应考虑陀螺效应。

图3 大型屏蔽电机泵转子系统结构Fig.3 Structure diagram of large canned motor pump rotor system

随着计算机的高速发展,更多的学者采用有限元法对压水堆主泵进行转子动力学研究。2013年,欧鸣雄等[20]采用有限元法研究了支承系统动刚度对AP1000 核电厂立式循环泵转子部件的影响,使用ANSYS 软件对循环泵转子的支承动刚度进行分析,采用谐响应分析方法得到支承结构的动刚度值,同样采用有限元方法建立转子部件有限元模型,主轴部分使用三维梁单元进行建模,质量点代替叶轮,弹性阻尼单元模拟轴承,建立如图4 示出的有限元模型。2015 年,解忠良等[25]针对某型立式给水泵的水润滑-转子系统的动力学特性展开研究,基于有限元方法研究不同转速和载荷条件下水润滑轴承流体动力学特性对立式给水泵转子的不平衡响应、时程响应和轴心轨迹的影响规律,并在2022 年通过试验验证了新建模型的有效性,为低黏度润滑轴承支承的转子系统的研究提供了参考。胡萍[34]以某轴封式核主泵为研究对象,以核主泵的水导轴承动力特性为研究基础,基于ANSYS WORKBENCH 平台探索较为准确和快速分析水导轴承几何参数对核主泵转子动力学特性(模态振型、临界转速和谐响应振幅)影响的方法,建立图5 示出的核主泵转子动力学有限元模型,对压水堆主泵转子系统进行了主要的动力学特性分析,该有限元模型相较之前的模型模拟单元更多,更贴近实际工况。

图4 转子系统有限元模型Fig.4 Finite element model of rotor system

图5 轴封式核主泵结构及其转子动力学模型Fig.5 Structure and rotor dynamics model of shaft sealed nuclear main pump

广泛和深入地对水导轴承润滑性能进行研究为压水堆主泵的转子动力学研究奠定了良好的基础。针对水润滑轴承-转子系统的转子动力学建模,绝大部分学者采用有限元法,在已求解水润滑轴承的动静特性基础上,进行转子动力学分析,包括不平衡响应、瞬态响应、轴心轨迹等转子动力学特性,也有一部分学者通过传递矩阵法对转子的临界转速和振型进行了计算。同时,设计了相应的试验台进行了试验验证,为液态金属泵转子动力学的研究提供了借鉴和参考。

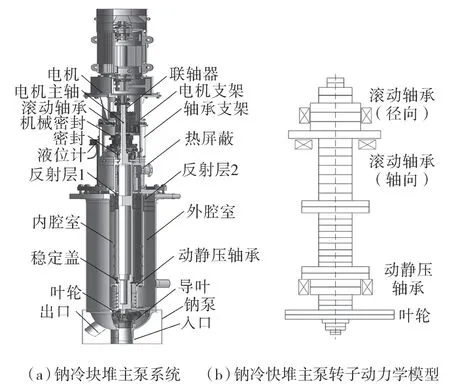

2 钠冷快堆主泵的转子动力学研究进展

与目前我国使用最广泛的压水堆相比,液态钠冷却快堆系统以液态钠为冷却剂,具有热响应时间长,冷却剂沸腾裕度大,对系统部件腐蚀程度小等特点,但钠的活性极强,与水或空气接触后剧烈反应,易引起爆炸[35-36]。钠冷快堆主泵主要分为电磁泵和机械泵,机械泵类型与压水堆主泵类似,目前大功率的商用快堆和原型快堆一般都选用效率较高的机械泵。较早开始进行制造和设计机械式钠泵的有英国、法国、日本等国家,我国开始较晚[37]。此类泵为立式单级离心泵且轴承的润滑剂只能依靠钠液本身,转子部分由长轴、叶轮及弹性联轴节组成,具体结构如图6 所示,钠泵的外壳内保持1 个自由钠液面以保证钠的绝对密封,上部空间充满惰性气体。上轴承伸出气体空间以上,以油作润滑剂,下轴承靠近叶轮,浸泡在钠液中,以液钠作为润滑剂[38]。在20世纪下半叶,日本对钠泵在中间有无轴承的工况下进行了转轴振动试验,验证了理论计算临界转速的正确性[37]。我国实验快堆所需的4 台钠泵都从俄罗斯引进,并且在钠泵投入运行前就已对它的临界转速做了理论分析与计算。2013 年,中国原子能科学研究院建立了钠泵主轴系统的转子动力学模型,进行了临界转速的理论分析,并结合相关试验得出一回钠循环泵的振动特性满足运行限值要求,为后续泵的工作特性试验奠定了基础[39]。

图6 日本早期钠泵结构Fig.6 Early sodium pump structure in Japan

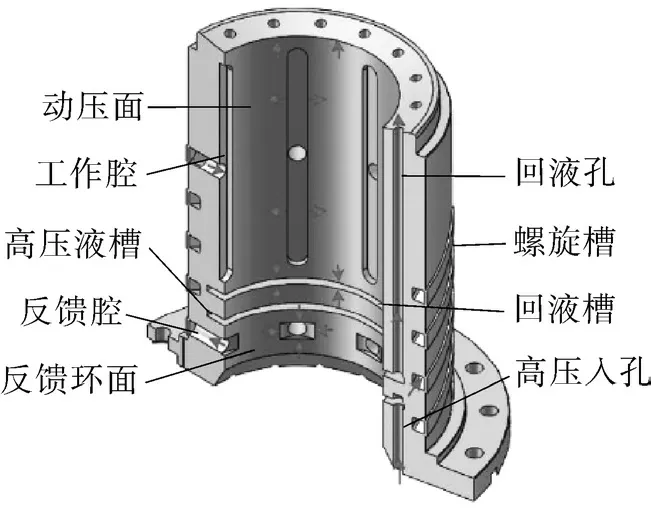

针对钠泵下导轴承的求解主要基于有限元法[40-42],已有学者基于此对钠泵轴承的工作原理进行了探讨[43],并尝试从纯静压[44]或纯动压[45]角度分析轴承的润滑性能。也有少数学者针对钠泵的特殊工况进行了分析[46],但依旧未将动静压的耦合影响考虑进去,分析结果难以全面支持该轴承润滑性能分析与设计。在不考虑内反馈机理的条件下,部分学者对动静压轴承进行了理论上的探索[47-48]。2017 年,陈汝刚等[45]给出了快堆钠泵内反馈动静压轴承的几何结构,如图7 所示,并采用高级旋转机械软件ARMD 对钠泵流体动静压轴承进行建模和分析,揭示了该类型轴承相对于传统轴承润滑机制的复杂性和特殊性,该研究为进一步开展钠泵轴承-核主泵耦合系统的转子动力学研究奠定了基础。2020 年,裴世源等[49]建立了考虑湍流和动静压耦合因素的润滑分析模型,采用自编的有限元软件分析了典型工况下钠泵轴承的动静特性。在前人对钠泵轴承流体动力学润滑机理研究的基础上,XIE 等[50-51]基于有限元方法探究了不同工况下钠泵轴承转子耦合系统的转子动力学特性,计算了在额定转速下的固有频率和动态特性,其核主泵系统及转子动力学有限元模型如图8 所示,并给出了转速为200 r/min时偏心率对系统固有频率的影响。

图7 钠冷块堆主泵动静压轴承几何结构Fig.7 Geometric structure of hydrodynamic and hydrostatic bearings for the main pump of sodium cooled block reactor

图8 钠冷快堆主泵结构及转子动力学模型Fig.8 Structure and rotor dynamics model of the main pump in sodium cooled fast reactor

钠泵由于高温液态钠冷却剂的特殊性,对轴承的动静特性以及转子系统分析必须考虑紊流和流固耦合作用的影响。除此之外,钠泵轴承偏心率小,具有足够的液膜厚度,系统具有足够的安全裕度。目前国内针对钠泵的转子动力学的研究仍较为单一,主要涉及下导轴承的动特性系数求解以及转子轴系的振动特性。对钠泵的转子动力学研究大多采用有限元法,并且忽略了高温液钠泵转子主轴在“湿”模态下的转子动力学特性,但钠的密度远大于水,其在“湿”模态下的转子动力学特性研究十分必要,但目前鲜有学者涉及。

3 熔盐堆主泵的转子动力学研究进展

熔盐堆作为第四代核能系统6 个候选堆型之一,与其他5 个第四代核能系统相比,熔盐堆最大的优势在于不会发生堆芯熔化事故,反应堆的燃料是含铀、钍或钚的熔融盐,同时熔融状态的盐也是冷却剂,并且熔盐堆的运行压力低,运行过程中也不会有蒸汽产生,所以不会发生核爆炸事故。高温熔盐泵广泛应用于化工行业、核能及太阳能领域,随着熔盐堆核能系统的不断发展,高温熔盐泵的轴系设计逐渐向液下轴承支承的细长柔性转子结构发展[52],目前熔盐堆核能系统所采用的高温熔盐泵是立式悬臂液下离心泵,因为采用的熔盐泵泵轴较长,必须使用滑动轴承进行支撑,从而提高轴的刚性,提升轴的临界转速。滑动轴承的作用是当泵运转时,承担大部分的径向力,并且可以约束泵轴在旋转过程中所产生的过大挠度和径向圆跳动,减少泵的振动和机械损失。因此,滑动轴承在泵的长期可靠运行中起着至关重要的作用,直接影响泵的稳定性和使用寿命。

熔盐泵的下轴承采用滑动轴承,利用所输送的熔盐自身进行润滑。美国的橡树岭国家实验室[53]和桑迪亚国家实验室[54]致力于熔盐核反应堆的开发和使用,桑迪亚国家实验室已经为熔盐太阳能发电塔应用开发了一种新的热盐泵,可有效地降低工厂的资金成本,消除与处理熔盐相关的许多管道、阀门和集水池问题,并提高工厂操作系统关键部分的可靠性。新墨西哥大学使用计算流体力学软件包(STAR-CCM+)预测熔盐润滑轴承的性能,采用经过验证的模型预测了不同索末菲数值的高温氟盐润滑轴承的压力分布、施加的静载荷和功率损耗[55]。此外,还进行了参数分析,以研究轴承的轴向和螺旋槽对施加的静载荷和功率损耗的影响。研究发现,在相同的盐润滑条件下,带螺旋槽和轴向槽的轴承与无槽轴承相比,分别产生20%的断电和14%的功率损耗。中国科学院陈俊[56]采用CFD 通用软件FLUENT,对熔盐堆高温熔盐泵液下轴承进行数值仿真,并对添加了圆形织构、正方形织构、长条形织构、十字形织构后的轴承进行数值仿真,比较不同织构对于轴承承载力的影响。然后对于织构的形状位置参数进行设计优化,通过计算筛选出较为适合高温熔盐泵液下轴承的表面织构形式,并形成一套可以有效评估表面织构性能的设计及分析计算方法。为熔盐堆高温熔盐泵液下轴承的研制做好技术储备,同时为熔盐泵转子系统的动力学研究奠定基础。2016年,郭豹等[57]基于单向热流固耦合理论,利用ANSYS WORKBENCH 软件,对高温熔盐泵的静止部件和转子部件在有无预应力状态下展开模态性能分析,结果表明可以忽略叶轮旋转相位对模态性能的影响。2018 年,朱洋等[58]基于单向热流固耦合方法用ANSYS 软件研究了不同介质流量下非定常流动对转子部件的影响,离心力载荷通过对叶轮施加角速度实现,流场压力和温度载荷通过流固耦合面传递到固体表面实现流固热耦合。2018 年,康俊鋆[59]通过统计分析的方法对熔盐泵的水力部件的几何参数进行了优化设计,并采用数值模拟和试验相结合的方式,基于流固耦合理论分析了高温熔盐泵的内部流动规律和转子应力分布。2021 年,王子超[60]基于有限元方法分析高温熔盐泵分别在不同轴承偏心距和不同的轴系长度条件下轴系结构的转子动力学特性。通过改变偏心距,分析转子轴承液膜的压力和速度分布以及承载力分布规律,利用代表轴承承载能力的索氏数进行计算,提出改善轴系动力学特性的方法;探究高温熔盐泵在有无预应力以及不同轴系长度下的各阶模态变化,对比分析转子结构的固有频率和振型等模态特性,同时进行了临界转速与共振分析。

目前江苏大学对熔盐堆主泵系统的一系列研究较为成熟,对熔盐滑动轴承的计算内容主要是针对静特性进行分析,并得出动特性系数,为转子动力学计算提供参数。计算方法与水导轴承和钠泵轴承类似。对熔盐泵的转子动力学分析方法,多数学者都是采用基于有限元法的ANSYS 软件建立轴承-转子系统动力学模型,展开转子动力学分析。其分析内容主要集中在轴承承载力、液膜压力、转子结构的临界转速和模态分析等。同时,根据高温熔盐介质的物理性质,基于单向流固耦合理论即可进行高温熔盐泵的转子动力学分析。

4 铅冷快堆主泵的转子动力学研究进展

铅合金的天然特性和设计要求相结合,构成了LFR 核反应堆型固有的安全特性。俄罗斯学者认为铅合金是最适合当前世界多数国家工业技术基础的新型冷却传热工质,而近年来,随着在耐腐蚀金属材料方面的研发突破,在美国、德国等发达国家掀起了对铅合金研究的热潮,相比于SFR 中采用的液态钠,铅合金沸点较高,化学性质稳定,自然循环能力强,依靠自然循环即可排出堆芯余热,且整个核反应系统最简单,设备数量最少,建造成本和发电价格可低于现在的PWR。但是,液态铅合金在高温环境中,具有高腐蚀性和高比重,对一回路的各组件的性能要求极高,直接提高了LFR 的技术难度。目前世界其他各国都在积极推进该堆型的研究发展。

比利时核能研究中心(SCK.CEN)针对MYRRHA 试验堆中的主泵也开展了一些研究,针对MYRRHA 主泵设计了1 台模型泵,主要开展的研究内容包括泵轴承性能测试、泵力学性能测试、泵水力性能计算和测试。意大利国家新技术、能源和可持续经济发展局(ENEA)与该国GREENPUMPS 公司合作,针对铅冷却堆用的机械泵进行研究开发,目前主要开展叶轮材料腐蚀特性和轴承技术研究。JEZIC VON GESSENECK等[12]通过扭矩远程监控铅铋径向加载深沟球轴承,讨论了润滑不足对现有扭矩模型造成的影响与危害。

国内方面主要是中国科学院合肥物质科学研究院针对液态铅基用泵开展了一些相关研究,但研究目前也只局限于理论计算和初步的试验研究。铅铋泵的转子一般设计成细长型,可以有限散热,降低泵头高温介质对电机性能的影响。主循环泵的下导轴承是一种采用高温液态铅铋作为润滑介质的内反馈动静压轴承,其润滑介质、结构形式、工作原理以及润滑状态与传统滑动轴承具有显著不同。目前对铅铋轴承的研究主要集中在材料的耐腐蚀性、润滑行为、磨损形式等方面[61-64]。解忠良等[65]建立的铅铋轴承流体动力学模型如图9 所示,采用CFD 方法对铅铋轴承进行仿真分析,探究了不同间隙、偏心率、转速和环形导流槽对轴承静特性的影响。

图9 铅铋轴承流体动力学模型Fig.9 Hydrodynamic model of lead bismuth bearing

国内外对铅铋主泵的研究大多集中在初步阶段,铅铋主泵转子动力学的研究主要集中于支承轴承的静特性分析以及材料的耐腐蚀性等方面。铅铋介质具有高密度、低黏度这些不同于水、油、熔盐等介质的特殊物理性质,在铅铋泵转子运载过程中极易发生结构形变,因此,与熔盐主泵转子动力学分析过程不同的是,对铅铋泵进行转子动力学分析时,应尽量基于流固耦合理论,但目前关于流固耦合作用下的转子部件瞬态响应分析以及针对铅铋合金介质独特的物化性质对材料的腐蚀和轴承性能影响的分析较少。

5 总结

转子动力学研究的目的和任务是为旋转机械转子的优化设计、提高效率、保证安全、减少故障和延长寿命提供理论和技术上的支持与保障。对于简单离散转子系统的分析大多是基于理论力学的分析方法;对于复杂转子系统则多采用传递矩阵法和有限元法。随着计算方法的改进和发展以及计算机速度的快速提高,先后出现了Riccati 传递矩阵法、传递矩阵-阻抗耦合法等专门针对转子系统而建立的分析方法,也开发了许多基于有限元分析的商业软件,如ANSYS,ARMD 等分析工具。目前,对于复杂转子的动力特性求解,特别是对转子系统的非线性特性的求解主要是利用商业软件进行分析,少数基于试验进行了模态分析。根据目前现有的文献调研,对于液态金属泵的转子动力学分析方法大多基于有限元分析,常用的有限元软件有ANSYS,MSC-NASTRAN,ARMD等,核主泵下导轴承的流体动力学特性的深入分析和研究为精确建立主泵轴承-转子耦合系统有限元模型并进行转子动力学分析提供了基础,其研究内容包含但不限于不平衡响应、瞬态响应、轴心轨迹、振型、固有频率等。相比于液态金属泵,压水堆主泵的转子动力学研究更为成熟和完善,由于液态金属通常是密度大的介质,对其进行转子动力学分析时应尽可能的考虑流固耦合效应和紊流作用,但目前关于此方面的研究和报道相对较少,有待进一步完善。