细特丙纶纯纺纱的质量控制措施

魏家坤 程小明 吕治家

(魏桥纺织股份有限公司,山东滨州,256200)

随着人们对自身健康关注度的不断提高,运动已成为放松归宁、释放压力的一种健康生活方式。无论是户外竞技还是室内健身均成为享受健康生活的一种途径,由此运动类服饰形成了巨大的消费市场。消费者对运动类服饰的需求不再是穿着的舒适性及时尚性,而是追求服饰面料所赋予的功能性。近年来,吸湿快干、单向导湿类服饰面料备受消费者青睐。目前市面上这类产品大多通过添加整理助剂、纤维改性或通过织物组织结构等方法实现[1]。通过添加整理助剂的方法简单,但环保压力加大、随洗涤次数增加织物性能有待商榷;通过改变纤维物理特性,如改变纤维截面呈“十”字或“C”字形等,用来提高纤维的毛细效应,进而实现吸湿快干及单向导湿性能,但这种纤维生产方法对溶液喷丝孔要求严格、生产难度大、价格成本高。

丙纶以其质量轻、密度小、强度高、疏水快干、芯吸能力强,导湿性好,价格低廉等特点,成为生产吸湿快干、单向导湿类产品的理想材质[2-3]。本研究以细特丙纶纯纺9.84 tex集聚纱的生产为例,探究细特丙纶纯纺纱的技术难点及各工序的控制要点。

1 关键工序问题分析

细特丙纶具备常规丙纶密度小、质量轻、回潮率低的特性,且细特丙纶的断裂强度较高、断裂伸长率较大;同时细特丙纶疵点含量整体较高,存在纤维质量比电阻较大的问题[4]。细特丙纶由湖北博韬合纤有限公司提供,纤维的物理指标性能:细度1.33 dtex,长度38 mm,断裂强度5.56 cN/dtex,断裂伸长率28.5%,疵点含量3.8 mg/100 g,质量比电阻3.9×109Ω·g/cm2,回潮率0,密度0.91 g/cm3。

针对以上细特丙纶特性,纺纱过程中出现的问题具体表现在:清棉工序经开松后的细特丙纶短纤维离散度较高,且由于其密度小,导致纤维蓬松,棉卷成卷困难;梳棉工序由于细特丙纶质量比电阻较高,梳理过程中由于纤维与纤维、纤维与机件之间的相互摩擦,形成静电积聚,特别是梳棉成网后纤维网黏附光罗拉严重,导致梳棉棉网无法顺利成网、成条。因此,细特丙纶的原料预处理尤为重要。经预处理后的细特丙纶摩擦因数降低,减少了静电积聚,可使梳棉棉网成网顺利,但经预处理后的细特丙纶经梳理后纤维间的抱合力降低,出现棉网破边掉网、梳棉大压辊至龙头压辊处断条的现象。由于细特丙纶回潮率较低,经预处理后的细特丙纶短纤散湿较快,在并条、粗纱、细纱工序生产过程中,由于牵伸作用使纤维之间发生相对位移产生摩擦及纤维与机件之间摩擦等作用使静电有所上升,导致胶辊缠花、绕花严重。此外,由于胶辊缠绕及气圈的突变致使纱线毛羽较高,同时在络筒工序细特丙纶纯纺纱弹性伸长率较大,使得纸管出现变形现象。

2 关键技术措施及质量控制要点

2.1 细特丙纶预处理

由于细特丙纶质量比电阻高,为减少静电积聚,提高后工序细特丙纶的可纺性,对细特丙纶进行充分的预处理是保证后工序顺利生产的前提条件。丙纶短纤原料预处理的混合溶液由纯净水、硅油、抗静电剂、亲水整理剂复合而成,其质量比为15∶2∶2∶1,其中纯净水使用45 ℃的温水。将混合溶液搅拌均匀使其充分混合后,再将细特丙纶散纤维铺在塑料布上,纤维厚度约3 cm左右,使用雾化装置将混合溶液均匀喷洒在细特丙纶散纤维上,喷洒均匀后将细特丙纶翻转使其两面混合溶液分布均匀,其中细特丙纶与混合溶液的质量比为20∶1;处理后的细特丙纶散纤维用塑料布包裹并放置在35 ℃~40 ℃预处理房内养生处理18 h~24 h,使纤维回潮率达到3%~5%,以备后道工序使用。

2.2 清梳工序

清梳工序是细特丙纶纯纺纱线生产的重点工序,针对细特丙纶清棉工序成卷困难,梳棉成网、成条困难等问题,需要通过一定的技术创新及配置合理的梳理工艺来解决,实现细特丙纶纯纺顺利成条。

经预处理后的细特丙纶因纤维较松散、回潮率低且散湿较快,同时因细特丙纶内疵点含量较高,因此缩短清棉工序的工艺流程、适当提高清棉工序排杂,整体采用“短流程,少落杂,以梳代打,轻定量,重加压”的工艺配置原则。将FA106B型豪猪式清棉机打手更换为梳针打手,打手速度控制在480 r/min,以降低打手对纤维的打击力度,减少纤维扭结与短绒的产生,尘棒安装角度39°、尘棒间隔距4.0 mm~11.1 mm;适当增大落棉量增强细特丙纶内疵点的排除,清棉工序总落棉量控制在0.5%以内。由于丙纶密度小,经豪猪式清棉机梳理后的细特丙纶更加蓬松。为防止噎车,将FA046型振动给棉机给棉量调整至最小,其振动板振动频率调整为154次/min、振动板振幅8 mm;同时增大A076F型单打手成卷机紧压罗拉压力,将活动重锤加压调整至最外侧,降低棉卷的棉层厚度,为确保棉卷成形及棉卷质量,成卷罗拉速度10 r/min,丙纶棉卷定量400 g/m;所生产的细特丙纶棉卷使用塑料薄膜包裹,减少混合液的挥发,防止纤维回潮率的降低,以确保原料预处理效果,适当提高环境温度26 ℃~28 ℃、相对湿度73%~78%。

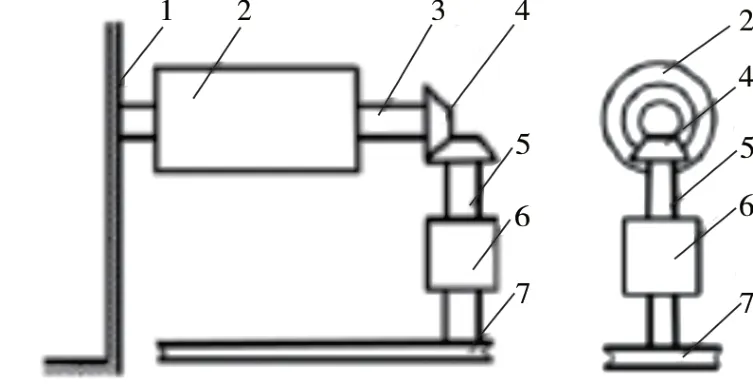

梳棉工序是细特丙纶纯纺成条的关键工序,需解决梳棉棉网滑脱造成的棉网破边与掉网、纤维间抱合力差导致的梳棉大压辊至龙头处产生断头的问题,优选合理的梳理元件及工艺参数,避免梳理次数过多或纤维之间及纤维与机件之间相互摩擦次数增多导致静电积聚黏附光罗拉的问题。为实现梳棉工序顺利纯纺成条,对FA201B型梳棉机进行技术革新。首先在梳棉机棉网出口处(光罗拉处)加装异向回转履带式棉网托持集聚装置(即FA231型双皮圈导棉机构),使棉网在两个异向回转履带的托持下集聚成条,解决丙纶短纤棉网因纤维滑脱造成的成条困难问题。其次对梳棉机的龙头装置进行技术改造,在梳棉大压辊与龙头小压辊的中间部位(龙头圈条位置)加装主动回转式导条辊装置,使细特丙纶生条由龙头小压辊的拖拽式被动喂入改造为主动回转式导条辊积极喂入装置,大幅度降低了输棉大压辊至龙头小压辊间的意外牵伸,解决了细特丙纶纯纺生条因纤维间抱合力差而在梳棉大压辊与龙头小压辊之间产生断头的问题。选择合理的梳理针布型号及与之相匹配的纺纱工艺有利于梳棉机生条的稳定输出[5],优选锡林针布型号AC2520×01850P、盖板针布型号MCC29P-1、刺辊针布型号AT5605×05611、道 夫 针 布 型 号AD4030BR×02090。为进一步降低细特丙纶的重复梳理次数,减少纤维与纤维间、纤维与机件间的摩擦,从而达到降低静电积聚的目的,梳棉工艺采用“少分梳,快速转移,定量适中,大锡刺比”,锡林速度降低至300 r/min,盖板速度127 mm/min,锡林与刺辊线速度比2.3︰1,生条定量优选19.50 g/5 m。为降低纤维与纤维、纤维与盖板、锡林之间的摩擦副,放大锡林与盖板隔距至0.30 mm、0.25 mm、0.25 mm、0.23 mm、0.25 mm;同时为进一步排除棉卷中疵点,适当增大后车肚对疵点的排除,优选刺辊与给棉板隔距0.48 mm~0.56 mm,刺辊与除尘刀隔距调至0.61 mm~0.74 mm。梳棉工序环境温度28 ℃~31 ℃,相对湿度68%~75%。

具体梳棉龙头主动回转式导条辊装置示意图及改造效果图见图1和图2。

图1 主动回转式导条辊装置示意图

图2 改造效果

2.3 并粗工序

在并粗工序生产过程中存在的突出问题:由于纤维在牵伸过程中的相对位移,导致纤维与纤维间、纤维与机件之间相互摩擦作用形成静电积聚,从而导致静电缠绕罗拉及胶辊。为此需提前对并条、粗纱胶辊进行表面处理,以提高胶辊的抗静电性,减少静电积聚[6]。并条胶辊采用复合涂料笔涂方式进行表面处理;粗纱胶辊采用板涂的方式进行表面处理,所使用A∶B两种涂料的质量比为1∶8,经表面处理后的并条、粗纱胶辊要达到“光,滑,燥,爽”的要求。上机前要对并条、粗纱纺纱通道的毛刺、棉蜡进行清理,同时使用抗静电剂对纺纱通道进行擦拭、晾干,以提升通道光洁度,减少纺纱通道的缠、绕、堵、挂现象。并粗工序工艺配置采用“少并合,慢车速,大隔距,重加压”的原则;并条采用两道并合,并合数均为6根,以降低并条工序总牵伸倍数,减少纤维间位移。细特丙纶细度细、整齐度好,为防止牵伸力过大而造成的牵伸不良问题,采用较大的罗拉隔距,同时适当增大罗拉钳口压力,以保证细特丙纶的顺利牵伸[7]。并条罗拉握持距48.9 mm×55 mm,头道后区牵伸1.88倍,末道后区牵伸1.55倍,并条摇架压力300 N~350 N;粗纱牵伸罗拉握持距40 mm×54.5 mm×63 mm,粗纱后牵伸1.24倍,粗纱摇架加压130 N~135 N;适当降低粗纱捻系数以确保后工序顺利牵伸,优选捻系数为65。并粗工序的环境温度27 ℃~32 ℃、相对湿度65%~72%。

2.4 细纱工序

为减少纱线毛羽、提升纱线强力及条干指标,细纱采用负压式集聚纺装置。细纱胶辊采用板涂的方式进行表面处理,所使用A∶B两种涂料的质量比1∶10,减少因静电吸附凝聚槽内纤维束而造成的毛羽、条干指标恶化问题;为加强对浮游纤维的控制,优选2.0 mm前压力棒钳口。由于细特丙纶纯纺纱线弹性伸长较大,导致细纱气圈状态不稳定,为稳定气圈状态减少气圈突变,降低纱线毛羽增长,细纱钢丝圈宜偏重掌握[8]。优选使用PG1 4254型钢领,配置VxL EL1 UER 10/0型钢丝圈。为防止细纱出“硬头”问题,适当增大前胶辊握持力,后区牵伸倍数优选1.21倍,前胶辊摇架压力(185±5)cN,细纱工序环境温度30.5 ℃~32 ℃、相对湿度62%~65%。

2.5 络筒工序

细特丙纶断裂伸长率较高,纯纺纱线弹性伸长较大,为降低纱线伸长过大而造成的纸管变形问题,络筒工序采用低张力、慢车速,减少纱线伸长,将络筒车速降至1 000 m/min,同时减少筒子成形硬度至最小档,络筒张力电压优选4 V/2 V/1 V;对纺纱通道棉蜡、毛刺进行清理,以减少摩擦控制络筒毛羽增长,使用USTER电容式清纱器,其主要清纱参数:N为230%,S为130%×1.3 cm,L为30%×30 cm,T为-40%×40 cm,C±为±18%×5.0 m,CC±为±20%×5.0 m。

3 纺纱质量及应用效果

针对细特丙纶特性,通过以上技术革新措施及工艺参数配置,解决了细特丙纶静电严重、纯纺成条及成纱困难、纱线条干质量指标差、毛羽高等一系列技术难点,实现了细特丙纶9.84 tex集聚纱的顺利生产。经实测,其成纱主要质量指标:条干CV值13.50%,细节7个/km,粗节19个/km,棉结23个/km,强力256.2 cN,强力CV值9.4%,断裂伸长率19.1%,1 mm毛羽448根/m,3 mm毛羽17.9根/m。

将该纱应用于细特丙纶针织面料内层,并结合网眼组织结构设计,成功开发出细特丙纶短纤网眼产品。对所织面料的吸湿速干性能采用GB/T 21655.1—2008《纺织品 吸湿速干性的评定 第1部分:单项组合实验法》进行检测,经检测面料吸水率173%,滴水扩散时间1.3 s,芯吸高度101 mm,蒸发速率1.62 g/h。其中,面料的滴水扩散时间、蒸发速率均优于国标要求(滴水扩散时间不大于3 s、蒸发速率不小于0.18 g/h),这与丙纶回潮率低且具有疏水导湿的特性有关。将细特丙纶短纤纱应用于所织面料内层,能迅速导出皮肤表面汗液及水分,时刻保持皮肤干爽,达到了预期开发效果。

4 结语

细特丙纶短纤维细度细、质量比电阻高、断裂伸长率较大、纤维疵点较高,纯纺生产时可纺性较差。因此,在生产细特丙纶纯纺纱时需对细特丙纶进行预处理,提高纤维回潮率;同时适当提高纺纱各工序环境温湿度,降低各工序的静电积聚,提高细特丙纶的可纺性;通过适当的设备技术改造、优化各工序关键工艺参数并匹配合适的专件器材是实现细特丙纶9.84 tex纱顺利生产的关键。通过对细特丙纶针织网眼产品的开发,验证了细特丙纶短纤纯纺纱的吸湿、快干、导湿性能,拓展了丙纶短纤纯纺纱在纺织领域的应用,为后续丙纶短纤纱在吸湿快干、单向导湿等服饰面料的开发与应用提供了技术支撑和研发思路。