TTRG-3-80型全钢一次法三鼓成型机后压辊的改进

孙智民

(山东玲珑机电有限公司,山东 招远 265406)

为提升成型工序的生产质量和效率,在围绕我公司所用的TTRG-3-80型全钢一次法三鼓成型机展开研究时发现,制约该机型质量和效率提升的关键因素是胎坯定型后的后压辊压合步序。针对该问题,借鉴国内外先进技术经验,在该机型原有的1组压辊基础上,设计增加3组压辊,使各组压辊可单独控制,互不干涉,能对胎坯各部件进行同步滚压。以该机型为例,经连续运转后进行检测,单胎成型效率可提高10%以上,气泡问题可降低70%以上,效果比较明显。

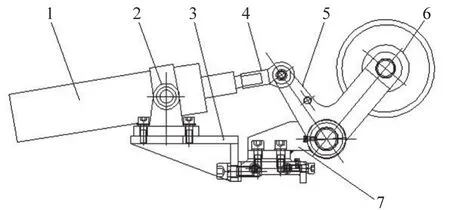

1 TTRG-3-80型成型机原后压辊装置

如图1所示,该机型原有的后压辊结构为四连杆+蜗轮箱式后压辊滚压机构。全钢载重胎在成型过程中,由径向进退机构驱动滚压机构沿进退导轨靠近胎坯,在分合电机和蜗杆驱动电机的配合下,通过蜗轮箱和四连杆机构的摆转功能,带动压辊来逐步滚压胎面、胎肩、三角胶芯及胎侧各个半部件。由于压辊单一,导致整套后压辊装置压合效率低。同时随着各部件的滚压,压辊需要进行频繁的摆转、定位等动作,由于累积误差和各动作衔接及部件间隙的存在,造成排气效果不理想,无法满足当前生产工艺要求。

2 改进后的组合式后压辊滚压机构

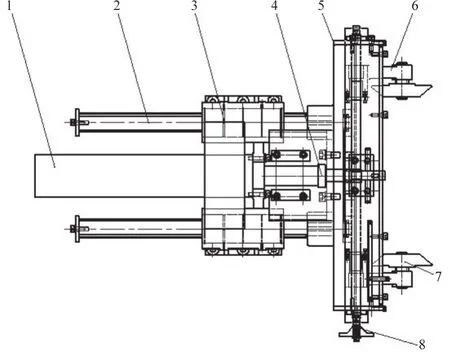

针对上述结构存在的问题,为提高该机型的成型效率和胎坯质量,结合轮胎生产工艺要求,在设备原有后压辊基础上,设计增加三组独立压辊,用龙门架支撑形式,安装在原有压辊上方,使整套部件中心与成型鼓对中。架体设计过程中,根据成型鼓中心高度,将各组压辊固定座按照一定的角度进行布置,使各组压辊伸出后能够相交于成型鼓的轴线上,保证各部件在压合过程中受力均匀。当成型胎坯需要滚压时,各组压辊可以同步动作,根据PLC程序设定按照工艺参数要求分别对胎面、胎肩、三角胶芯进行同步压合。该结构简单可靠,压辊定位准确,能有效提高压合效率和质量。整体结构如图2所示。

图1 设备原后压辊滚压机构示意图

2.1 设备原后压辊

改造后,保持设备原后压辊结构不变,对压合动作上通过修改程序改变原有动作,以达到配合新增3组压辊同步动作的目的。首先,由于增加了1#胎面中心平压辊,就可以将该压辊起始压合零位加宽,调整到与1#压辊宽度相对应的位置上,可有效的减少该压辊的压合范围,提高胎面复合件的压合效率;其次,配合1#压辊完成胎面滚压后,通过程序控制,将该压辊提前定位到胎侧滚压等待位上,在反包动作完成后,可直接对胎侧进行滚压,减少压合过程中压辊位置转换定位时间,能有效提高成型压合效率。

图2 整体结构示意图

2.2 新增1#胎面中心平压辊

该压辊设计为单个平压辊形式,主要用于配合设备原后压辊对胎面中心部位进行压合。压合时该压辊首先动作,在气缸驱动下,压辊随摆臂转动压到胎面中心位置上,随着成型鼓的转动,完成对胎面中心部位的压合。该压辊压力可根据不同规格轮胎参数进行调整,使设备原后压辊不必从胎面中心部分进行压合,提高胎面部分的压合效率。为满足轻卡和载重两个不同系列胎面宽度的压合需要,可以将压辊设计为宽窄两种规格,以配合2#压辊对胎肩部位的压合。压合气缸选用中间耳轴固定形式,其中缸体固定位置可以在一定范围内进行调整,以控制压辊的摆转角度,适应不同直径的胎面压合。结构如图3所示。

图31#胎面中心压辊结构示意图

2.3 新增2#胎肩压辊

该压辊根据胎坯胎肩部位结构形状,设计为一组对称的锥形压辊,主要用于压合胎坯的胎肩部位。压合过程中,该压辊通过气缸进行驱动,采用2根滚珠花键副进行导向,以保证压辊的运行轨迹。气缸端部采用浮动接头与压辊座导向装置进行连接,以消除各部件加工装配的积累误差,避免气缸受到损坏。两个锥形压辊通过调距机构带动压辊座进行移动,压辊座和压辊同步调整,以满足不同规格胎坯胎肩部位的宽度压合需求。通过该压辊与设备原后压辊和1#胎面中心压辊的配合,可使胎面部分的压合周期缩短10 s左右,能够有效的完成胎面、胎肩部分的快速压合。同时在这3组压辊之间,通过1#、2#压辊的直线压合动作,代替原后压辊蜗轮箱的摆转压合动作,通过动作上的衔接,消除了原后压辊在摆转过程中动作不连贯出现的漏压问题,有效减少了肩泡的出现,提高了胎坯的成型质量。结构如图4所示。

图42#胎肩压辊结构示意图

2.4 新增3#胶芯压辊

该压辊设计为一组弧形压辊,主要用于压合胎坯的胶芯部位。压合过程中,通过电机减速机组驱动滚珠丝杠带动压辊座固定架,在滚珠花键副的约束下,直线运行到胶芯部位,到达压辊气缸的行程范围内后电机减速机组停止动作,压辊气缸伸出,从胶芯根部开始进行压合。随着电机减速机的反向运转,完成胶芯的整个压合动作。胶芯压合完成后,压辊气缸缩回,电机减速机组带动压辊座固定架快速返回到原点位置,完成一个压合动作过程。整个压合过程中的压辊位置定位通过一套绝对值编码器来进行控制,避免出现压合定位不准造成的漏压问题。为满足不同规格胎坯圈口部位的压合工艺要求,设计采用电气比例阀来控制压辊气缸的气源压力。生产过程中,根据不同规格轮胎的工艺要求,可以在操作面板上进行压辊位置及压力大小的设定,通过PLC程序控制编码器对压辊位置检测定位及比例阀进行压力控制,压合过程中可以使压辊实现在任一位置不同压力的切换控制,有效保证了圈口部位的压合效果。上述压合动作是在其余3组压辊压合胎面的同时同步进行的,较原结构后压辊可直接缩短胶芯压合时间25s以上,效率提升比较明显。为保护该装置使用的安全性,在压辊的上下行程极限位置分别设有限位检测开关,用于避免该压辊与设备其它部件之间出现动作干涉问题。

另该组压辊根据各个规格平宽,设计为间距可调结构形式,当平宽超过压辊气缸行程范围时,可以将压辊座固定螺栓松开,此时压辊座在导向装置定位下,不会因自身重量脱落,根据平宽尺寸,沿导向装置左右调整压辊座至要求位置后紧固螺栓既可,方便可靠;同时,两个压辊根据胎坯外形设计带有一定的角度,采用直线运行的压合轨迹,能够与胎坯外形弧线相仿,通过跟踪成品胎X光检测,对于胶芯的压合质量,较原后压辊蜗轮箱摆转压合结构有明显的提升,尤其针对全钢无内胎规格,能够解决原结构上胶芯无法压合的问题,圈口气泡质量缺陷明显下降。结构如图5所示。

3 与TTRG-3-80机型原后压辊装置相比的优点

新设计的组合式后压辊滚压机构与原四连杆+蜗轮箱结构相比,有以下优点:

(1)由于增加3组独立、可同步运行的压辊,使各组压辊的压合分工明确,能够有效的提高成型压合效率。

(2)新增的3组压辊,使压合过程由原来的摆转压合改为直线压合,使压合动作衔接紧密,避免出现漏压问题,提高胎坯的压合质量。

图53#压辊结构示意图

(3)改造后的组合式后压辊,结构简单可靠,调整快速、准确、方便,压辊定位精确,使用安全性能高。

(4)使用3#压辊对胶芯进行压合,对排除胎坯圈口气泡,有明显的效果,尤其适用全钢载重子午胎中无内胎规格的生产工艺,具有设备原后压辊无法压合胶芯的功能,使圈口气泡明显下降。

(5)设备改造投资少、见效快,在不影响设备原有结构布局前期下,通过局部改动就能实现提质、提效,并且效益可观。

4 结束语

该结构形式的组合式后压辊滚压机构,已获得专利授权(专利号:ZL 201420489677.1),并且已经实施到TTRG-3-80型全钢一次法三鼓成型机及类似结构后压辊的改造中,效果提升明显。以11R22.5规格为例,通过对单台设备改造前后对比,单胎成型周期可缩短30 s以上,平均日产量能提高22条以上,年销售收入至少可增加1300万。通过改进,该结构即可作为一种新结构广泛应用于成型机压合装置的新机型加工中,又可应用在老机型的改造上,在生产效率和产品质量方面较传统结构由较大提升,因此具有较大的推广价值和经济效益。