全自动轮胎胎面供料系统的开发

马 镇

(北京航空制造工程研究所,北京 100024)

胎面是轮胎的主要工作部件,胎面直接与路面接触,保护胎体帘布层和缓冲层免受刺伤和直接冲击,提高轮胎与路面的附着力,通过胎面花纹传递牵引力、转向力和制动力[1]。胎面供料架是轮胎成型机的重要组成部分,挤出胎面通过其到达成型机,完成贴合。胎面供料架的供料精度直接影响整个轮胎质量,而供料效率则直接影响轮胎,尤其是全钢载重子午线轮胎(缓冲层较多,贴合时间较长)成型速度,高效的胎面供料架能使成型机工作效率大幅提高[2-3]。

1 胎面供料架现状

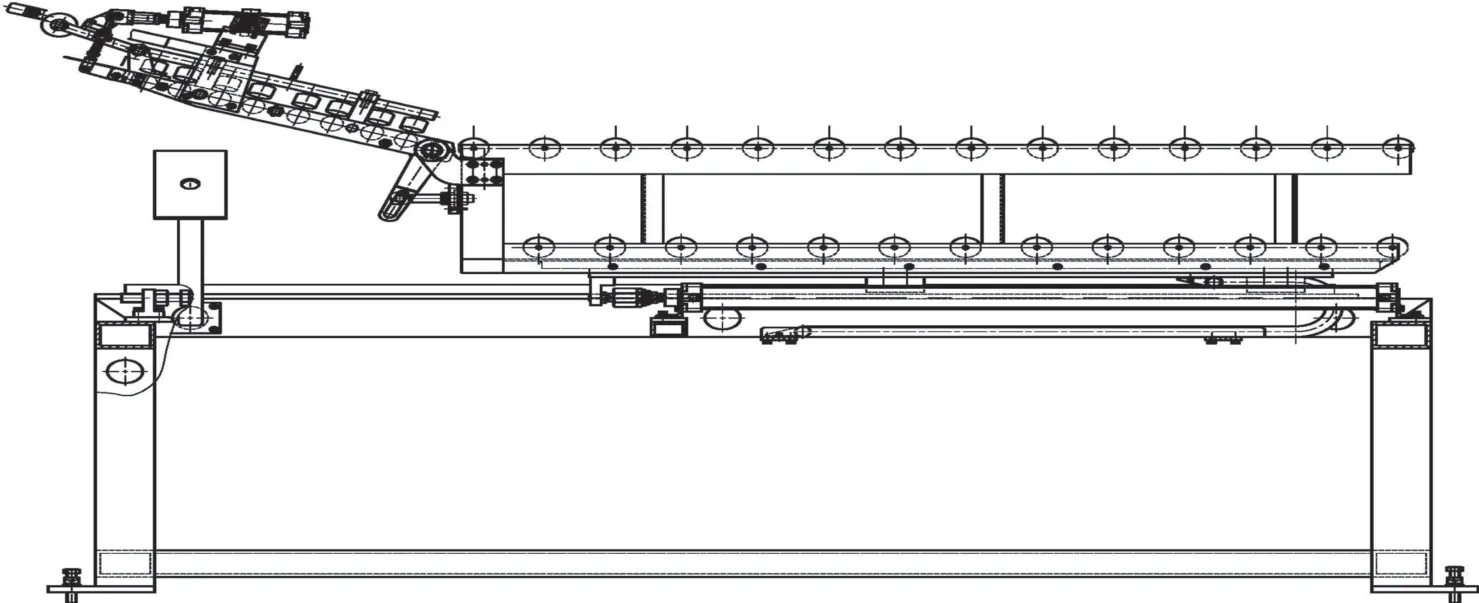

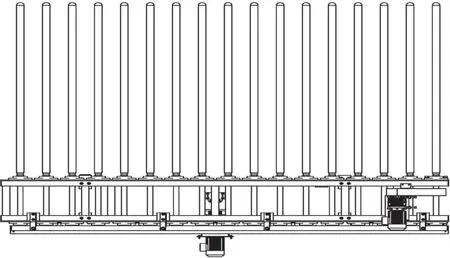

全钢载重子午线轮胎成型机的胎面供料架一般在带束层贴合鼓前方,其作用是辅助胎面在带束层贴合鼓上完成一周缠绕,使胎面与带束层紧密贴合,并具有导向对中的功能,使胎面在缠绕时不会移动,实现中心对称[4-5]。目前我国胎面供料架多为手动胎面供料架,如图1所示。手动供料架具有成本低、维护方便等特点,但是需要人工将胎面放置到胎面供料架上,劳动强度大,在搬运时对胶料的损坏也较大。

图1 手动胎面供料架示意

2 手动胎面供料架存在的问题

2.1 工作量大

手动胎面供料架需要操作人员将挤出胎面从存储料车上搬运到供料架上,并要求将胎面头部送入定中通道中。1条全钢载重子午线轮胎胎面质量约30 kg,对1台班产量100条全钢载重子午线轮胎的成型机而言,不计更换存储料车的工作量,1个操作工1天要搬运约3000 kg胎面。高强度的劳动使轮胎企业的人工成本居高不下,操作人员的流动性也非常大。

2.2 胎面变形

与轮胎其他部件相比,胎面体积和质量都较大。胎面横截面一般呈梯形,厚度约30 mm,宽度约380 mm,长度2800~3600 mm。由于胎面是一整块胶料,质地相对较软,在搬运过程中会产生不均匀变形,影响成品轮胎的动平衡。此外,胎面两侧薄片在存储时易发生卷曲,粘附的灰尘也会影响胶料的粘合。

2.3 胎面收缩

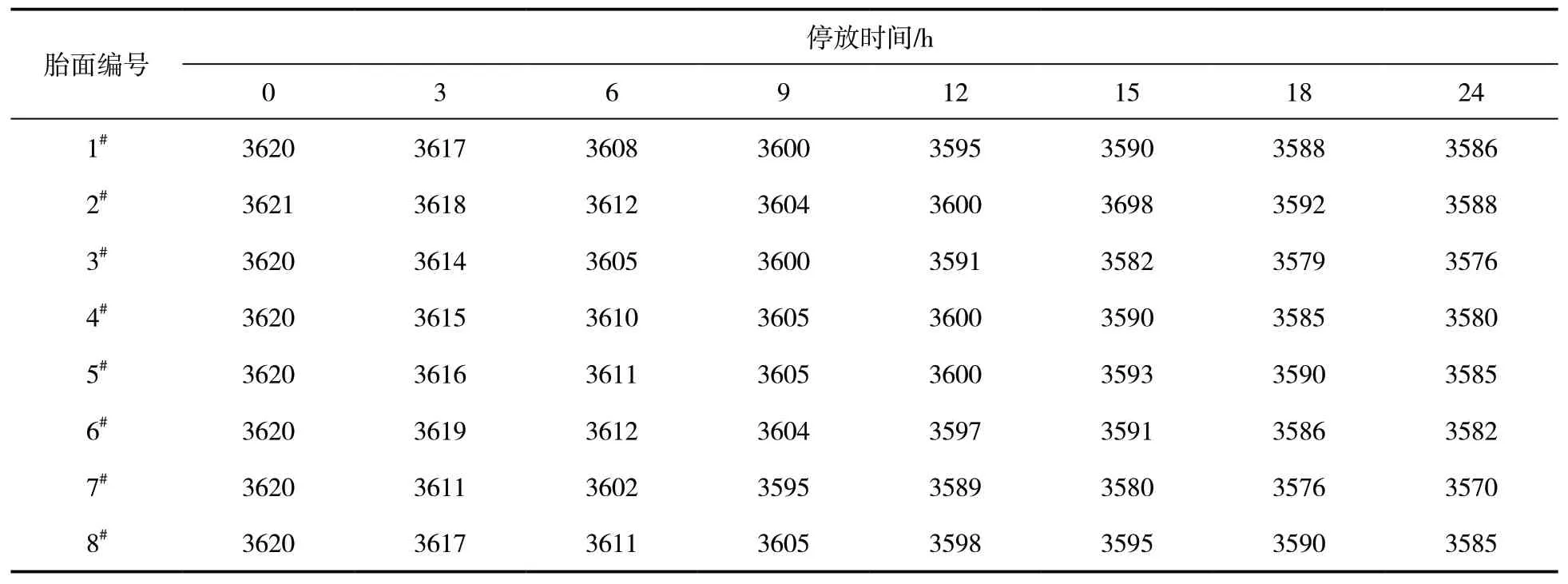

胎面没有骨架材料,在长度方向上很容易收缩。胎面收缩量与停放时间、温度和湿度有一定关系,即使是同一批次的胎面,由于贴合时间不同,胎面的收缩量也不尽相同。本工作随机抽取8条胎面,胎面长度收缩量与停放时间的关系见表1。从表1可以看出,胎面长度的挤出误差不大于1 mm,但停放一段时间后,胎面长度收缩量达到几十毫米,各条胎面长度相差较大。

表1 胎面停放时间对长度收缩量的影响 mm

如果胎面长度过小,会造成成型时接头困难,拉伸时靠近接头部位的胶料变薄,导致硫化后出现基部胶不足或胎里凹痕,轮胎使用时会产生脉动现象;如果胎面长度过大,靠近接头部位的胶料凸起,成型时压合不实,易夹杂空气,造成轮胎使用时胎面脱层或带束层变形[6]。

3 自动胎面供料系统的开发

3.1 胎面库存储单元

胎面库存储单元的设计应考虑2个因素:一是大容量,确保换班次数不大于2次;二是料车不需接电源和气源,可快捷更换。根据这2个要求,本工作设计了箱式胎面库存储单元,如图2所示。图2中的胎面库长4 m,宽1.6 m,高2.5 m,按照胎面最大规格设计,每个存储单元能同时放置60条胎面(每层4条,共15层)。

图2 箱式胎面存储单元示意

3.2 胎面导出机构

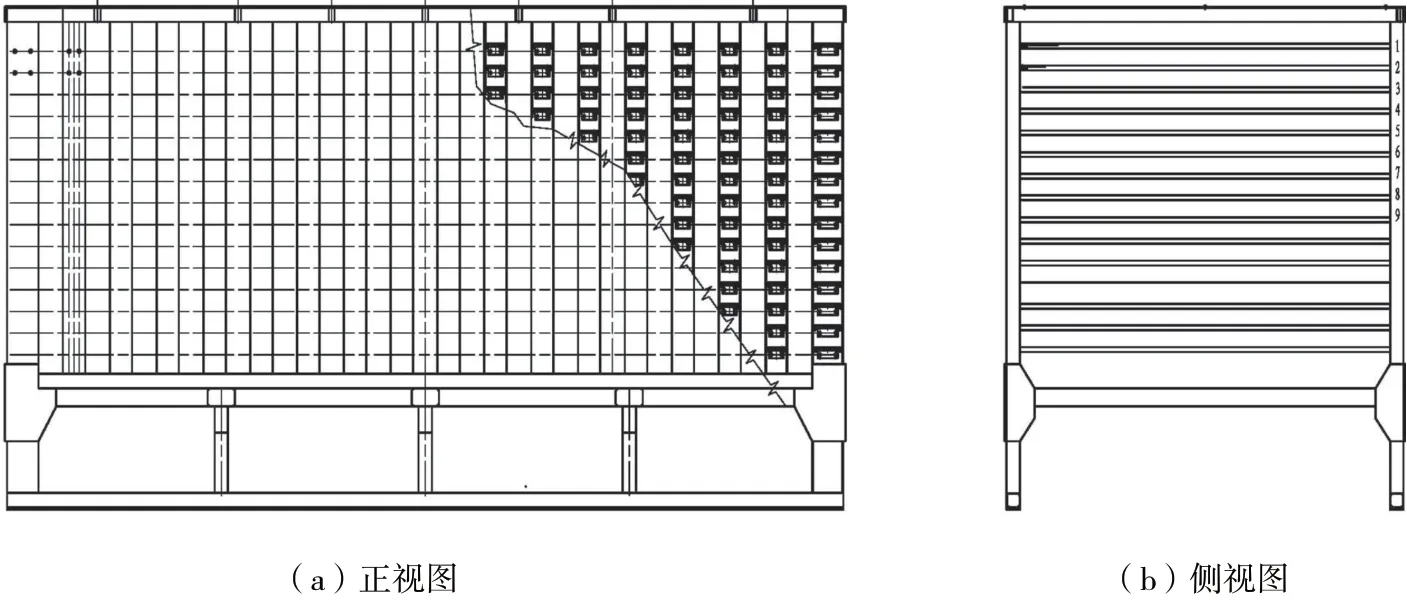

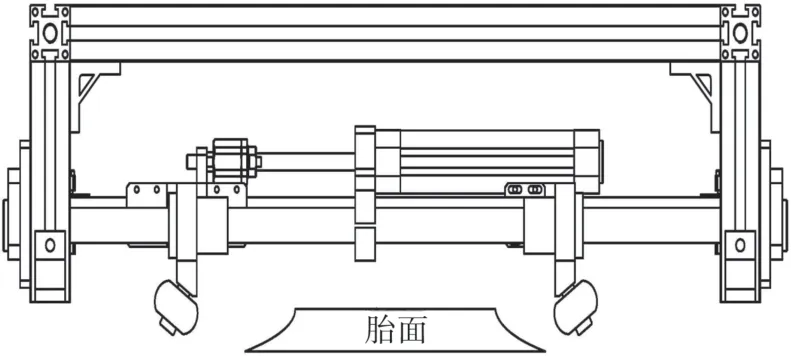

由于胎面库存储单元没有动力,所以必须有一个既可以平移,又可以升降的导出机构,能将放置在胎面库中的胎面导出来。由于胎面库的体积和质量都较大,本工作将导出动作拆分,设计了胎面库升降机构,如图3所示。

图3 胎面库升降机构示意

胎面库升降机构共有3个工位,等待位、工作位、卸车位。一个胎面库在使用的同时,另一辆满载的胎面库已经在等待位等待进入了,等待位和工作位有2排滚道,车辆可以自行从等待位进入工作位。工作位和卸车位之间由移动吊车连接,用完的胎面库能被自动勾起,移至卸车位。这样能最大程度缩短换车时间,且不需要人工操作。电机带动4根链条驱动胎面库的升降,升降平台上增加了1个编码器,可定位胎面库的位置。

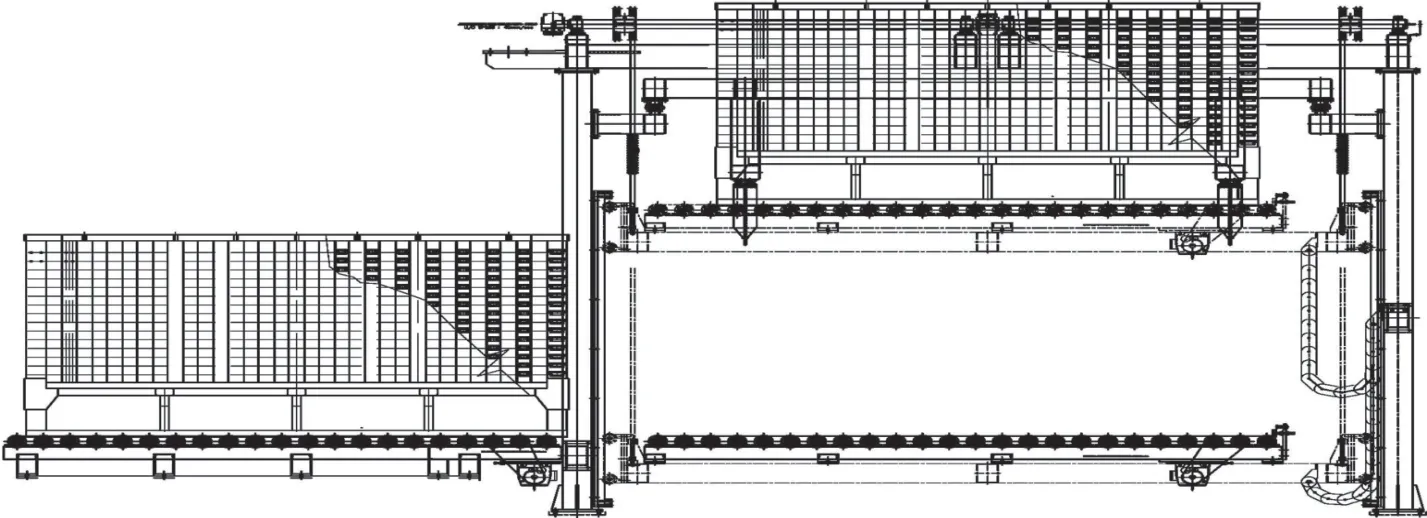

除实现胎面库的升降外,本工作还增加了一个可水平移动的胎面导出排辊,如图4所示。导出排辊可以整体沿轴向水平移动,以取不同位置的胎面。因为胎面在胎面库中的存放位置相对固定,所以排辊的4个取料位置也是固定的。本工作用1个普通电机加4个接近开关完成4个位置的定位。取料时,排辊从胎面库的空档进入,通过胎面库的升降,将单条胎面放置在排辊上,排辊再在电机驱动下旋转,将胎面导出。

图4 胎面导出排辊示意

3.3 胎面贴合机构

胎面贴合模板是我公司比较成熟的产品。传统的胎面贴合模板需要人工上料,然后人工将胎面送入定中装置,定中装置的宽度由丝杠调节,可直接按轮胎生产工艺要求调整到位。定中装置的宽度与胎面宽度一致。

自动胎面供料系统自动向模板供料,如果仍采用丝杠调节方式,一旦料头在进入定中通道时发生偏移,轻则输送装置打滑,进入不了定中通道,重则产生堆料现象,损坏设备。所以本工作采用气缸控制的浮动定中装置,如图5所示。该装置通过一个气缸控制定中装置的开与合,并通过气压控制加紧的力度。在胎面进入定中通道之前,定中装置处于张开状态,等物料进入定中通道后,由传感器控制,定中装置夹紧,完成定中。

图5 气缸控制的浮动定中装置示意

考虑到胎面在放置过程中会产生收缩,本工作在胎面库和贴合模板之间增加了一个测量用的输送带。输送带由编码器和电容开关控制,编码器与输送带的主动轴连接,测量输送距离,电容开关可提供测量的始末点。通过测量装置,可以得到每条胎面的实际长度。在贴合模板最前端,设计了一个气缸控制的前部压轮。设置前部压轮有2个目的,一个是使胎面与带束层紧密贴合,避免挤出胎面与带束层贴合时夹杂气泡;二是均匀滚压胎面,使胎面均匀变长。由于每条胎面的长度不一样,所以气缸也不能通过手动调压阀调节。本工作加了一个比例阀,将测量的胎面长度输入可编程逻辑控制器(PLC),PLC给比例阀一个信号,用不同的气缸压力进行压合,可以使胎面贴合后首尾相接。

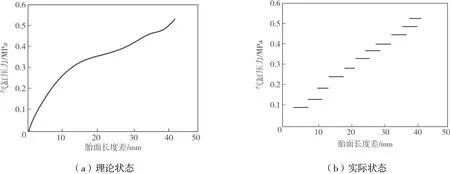

影响胎面收缩量的因素有很多,胎面现场的使用情况也比较复杂,所以即使有准确的胎面测量装置,也很难通过公式计算出气缸的压力,现场只能通过反复测量输入胎面和输出胎面的长度,形成阶梯变化的气缸压力。气缸压力与胎面长度差接近线性关系,如图6所示。

图6 气缸压力与胎面长度差的关系

4 结语

全自动胎面供料系统使胎面的进料、定中、贴合完全实现自动化,并在设计上尽量减少对现有成型机结构的更改,与现有成型机具有一定的兼容性。使该系统既可以随成型机整体出售,又可以通过对现有成型机进行改造而实现配合使用。我公司全自动胎面供料系统自2014年5月正式投入使用以来,胎面损坏量明显降低,轮胎次品率从3%降低到0.5%,劳动强度大幅下降,操作人员减少。