基于精益生产船舶设计预留引熄弧区域技术创新

孙冰妍,于功志

(大连海洋大学 航海与船舶工程学院,辽宁 大连 116023)

目前国内船企船舶建造的钢材无法做到定尺采购,因此设计过程中产生余料将无法避免,同时受制于技术条件影响,余料无法做到完全按照零件的实际形状生成,一般情况下余料的形状有矩形、三角形、L形和T形等[1]。船舶焊接工艺规程中明确要求必须规范使用引弧板和熄弧板(又名引出板),这是为保障船体焊接质量所使用的一种工艺板,在现场生产时用量很大、规格繁杂,基本都是用钢材的余料切割制作而成,但是在现场使用的过程中产生了诸多问题,直接影响生产效率、产品质量,以及建造成本。为此,考虑基于精益制造(精:更少的投入,益:最大的产出)理念分析问题的根源,提出两种解决问题的工艺方法。

1 引熄弧板的作用

焊接引弧、熄弧的瞬间电流和电压不稳定,所以在焊缝引弧端和熄弧端易出现气孔或未熔合,以及裂纹等焊接缺陷,为避免产生缺陷,必须在焊缝两端加装与焊缝坡口形式相同的焊接引熄弧板[2],焊接时从引弧板上开始引弧,等电弧移动到母材(工件)焊缝时,焊接的电流、电压,以及电弧都比较稳定,此时焊接的焊缝质量比较好、缺陷少,在焊接完成后,在熄弧板上结束焊接[3]。

2 引熄弧板使用的诸多问题

引弧板和熄弧板是属于工艺板大家族中使用量最大的一种,焊接工艺规程中要求必须规范使用,达到安装工艺标准,才能保证焊接质量,但是引熄弧板在保证了焊接质量避免焊接缺陷的同时,客观上也由此带来了一系列难题。

2.1 安装繁琐

引熄弧板的标准尺寸为100 mm×150 mm,所有的对接焊缝两端都需要安装,现场生产工作量很大,安装工艺步骤繁琐。引熄弧板必须与母材之间的间隙要小、平整度要好,安装时,底面和被焊钢板下表面应处于同一水平面内,焊后引熄弧板应保持齐平,禁止上翘或下倾,焊后必须切除并磨平[4]。

2.2 焊后变形

焊接过程中,常见焊后引熄弧板翘起,这是因为引熄弧板属于T形结构,自身强度低,而在焊接过程中,焊缝金属在冷却过程中产生收缩(横向收缩和纵向收缩)[5],因此产生压缩塑性变形。两端翘起的引熄弧板需要进行火工校正使其重新恢复平整。

2.3 翻身时折断

引熄弧板是探出母材边缘的终端附属件,当母材焊接完正面时,需要用吊车将母材翻身然后焊接反面,翻身过程中由于引熄弧板探出母材边缘,因此成为翻身时受力点,引熄弧板自身体积较小,与母材对接处无法封底焊接,强度不高,极易被折断,母材翻身后需要把被折断或折弯的引熄弧板再重新安装一遍,浪费时间。

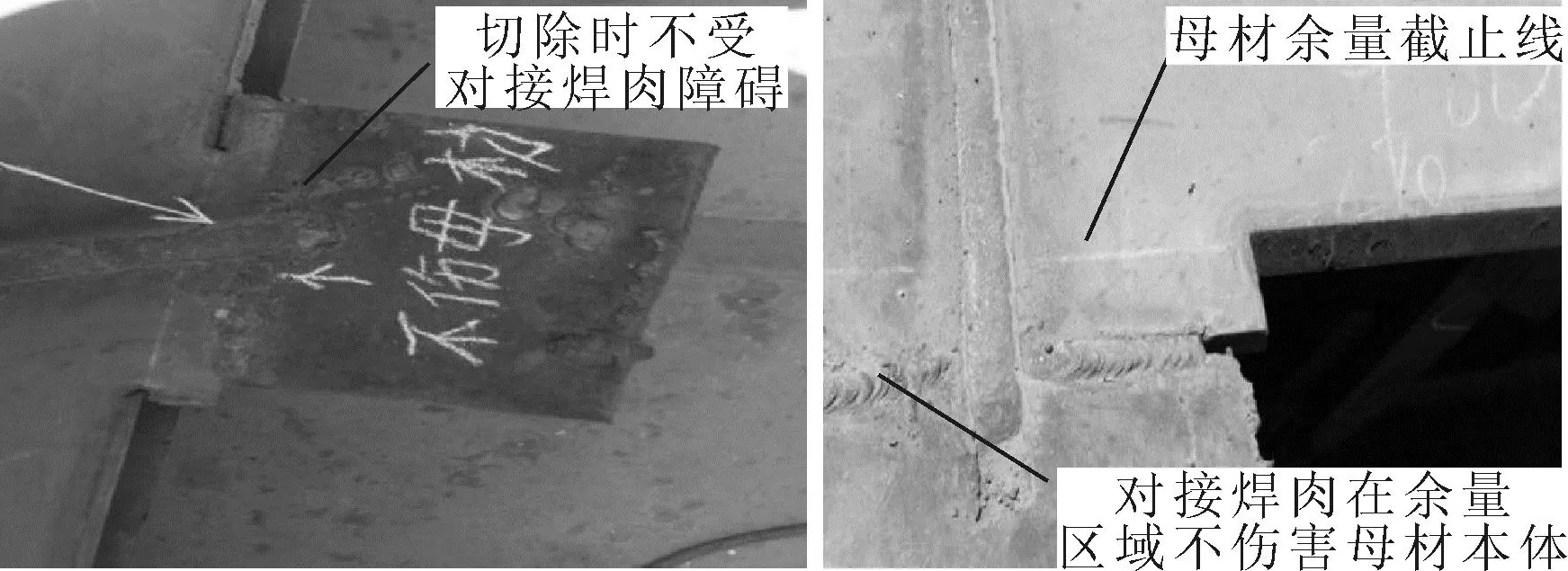

2.4 损伤母材

引熄弧板属于临时工艺板,焊接后必须拆除。拆除要求是气割时要离开母材5 mm,但是因为引熄弧板是与母材之间是满焊在一起的,焊接处已经融合为一体,拆除时由于焊肉的障碍,所以无法避免的会损伤了母材,埋下了质量隐患,破损处极易出现气孔类缺陷,将对焊缝的性能造成不良影响[6],见图1。

图1 引弧板拆除后损伤母材照片

2.5 制作工作量大

引熄弧板需单独切割制作,现场生产需求数量庞大,以21万t散货船为例,单船需求量为16 500块,而且还要加工出与母材焊道相同的坡口,切割制作和加工坡口工作量大。尤其在焊剂铜衬垫埋弧自动焊方法(简称FCB法)工艺要求中,引熄弧板的制作,分为A、B、C、D 4种类型,外形尺寸要求300 mm×300 mm,安装精度要求高。

2.6 耗费焊接材料

焊材定额数据表明,1 kg焊材可以安装15~20块引熄弧板,以此测算,一艘21万t散货船的引熄弧板安装需要耗费焊材近1 t。

2.7 管理难度高

因为焊接工艺要求引熄弧板与母材厚度相同,所以需要的板材种类规格繁杂,引熄弧板在找料、放样、号料、切割、分类、保管、配套、交接、运输、回收以及报废等过程中都需要专人打理,管理过程难度高。

2.8 安装不规范

因为引熄弧板管理难度高,对现场供应的及时性就会有问题,现场生产安装急需时,因为材料没有及时配送到位,所以引熄弧板安装不规范的情况经常出现,例如,厚度与母材不一致,材质与母材不同,外形尺寸或大或小,没有加工出来与母材一致的坡口,安装不平整,对接处没有满焊等,见图2。

图2 引弧板安装不规范照片

3 问题分析

3.1 梳理问题的主次关系

首要问题是切除引熄弧板后产生的破损缺陷,因为这直接影响下道工序的焊接质量,埋下质量隐患;其次是引熄弧板焊后变形和翻身折断的问题;再次就是如何保障现场生产中规范安装的问题以及降低管理难度和保障供应的及时性、顺序性、正确性和完整性。

3.2 分析问题出现的原因

1)引熄弧板对母材的损伤其实是在引熄弧板安装时对接口满焊而造成的,因此焊接引熄弧板时已经损伤了母材。

2)气割切除引熄弧板时因为受到焊肉的阻碍,对母材造成第二次损伤。

3)引熄弧板翻身时被折断和焊接收缩导致变形上翘这些问题,是因为引熄弧板本身的体积小与母材对接位置无法封底焊接而造成的。

4)现场安装不规范问题是因为材料供应的及时性差造成的。焊接工艺要求非焊接的部位严禁进行引弧[7],安装不规范问题必须杜绝。

5)管理难度高是因为引熄弧板管理流程复杂和板材规格多。

6)焊材消耗量大是因为焊接工艺中要求对接口必须满焊的要求造成的。

7)安装繁琐以及工作量大等问题是因为引熄弧板是一种附属件,且需求数量庞大。

4 创新的思路

4.1 综合分析

船用钢板种类多,以20万t级的民用运输船型为例,各船企差异很大,钢板种类少则3 000多种,多则达4 300多种,这与船企的钢材利用率指标、设计水平,以及成本管理有关,钢材的种类越多材料的利用率就高,但图纸设计难度、现场管理难度(分拣、配套、转运、保管、运输等)也就更大,订货周期也越长。

船用订制钢板在长度和宽度方向都会留有余量,为了降低成本,宽度方向的设计余量较小,两端约留10~20 mm,长度方向的余量较大,约100~300 mm,甚至更大,这与套料图中的零件形状有关,所以通常情况下板材长度方向余量比较充裕。

钢板边缘留余量的目的有三:①要给切割设备留有足够的切割裕度;②防止切割时板材受热膨胀变形,导致工件的外形尺寸出现误差;③防止钢板装卸分拣时钢板边缘出现破损(卷边、豁口、缺肉),影响切割精度。所以宽度方向余量最小也不能低于10 mm。板材下料后切割下来的余料,较大余料的可以二次利用,制作成工艺板,吊耳等工装或舾装件,较小的余料则作为废料处理。

4.2 改变传统形式

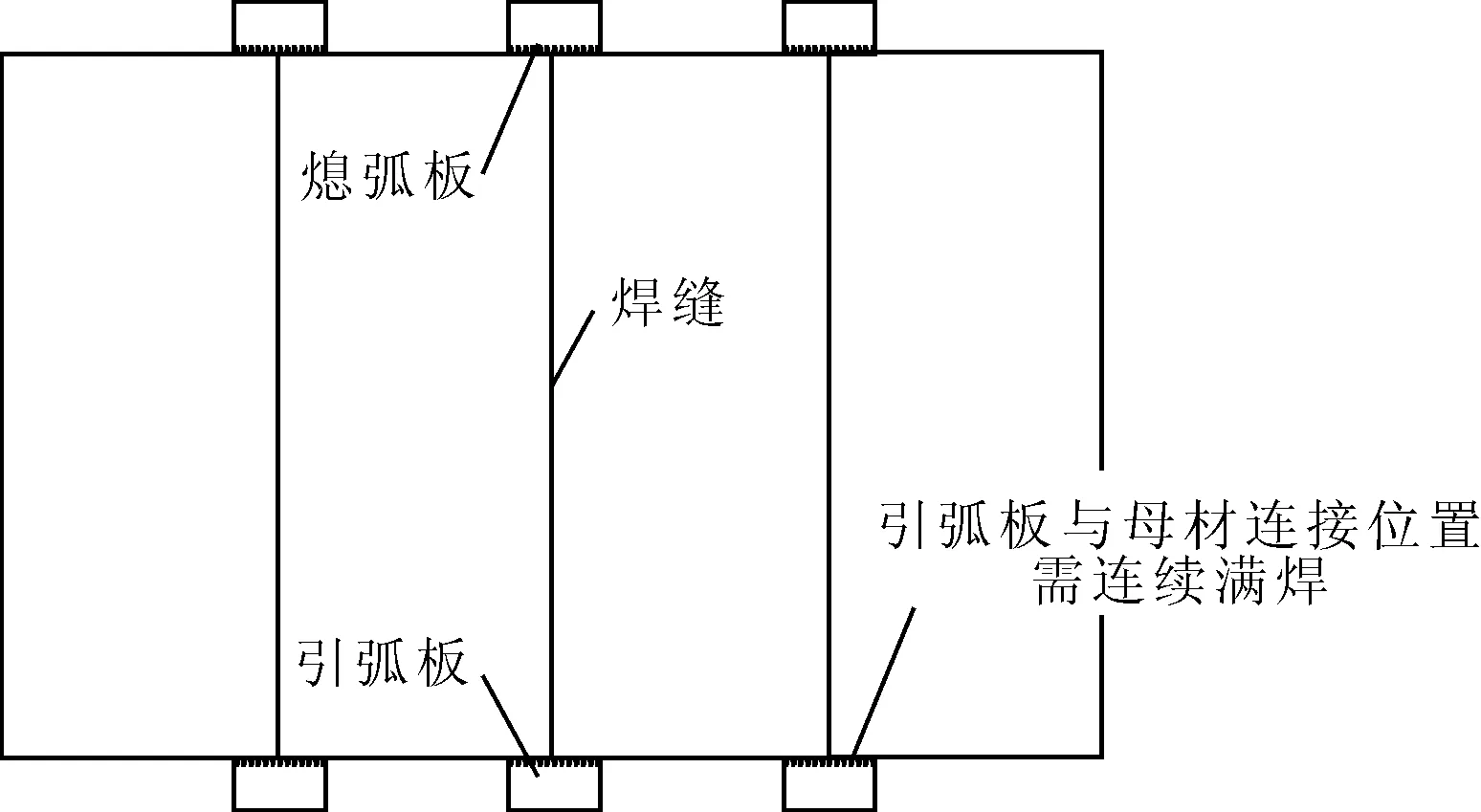

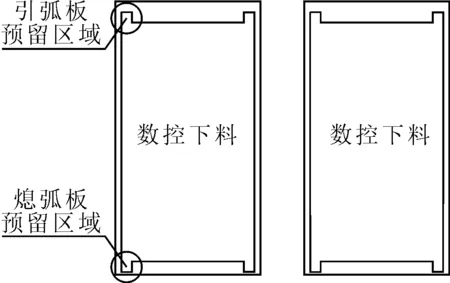

创新前传统的形式:板材数控切割下料图,见图3,传统的套料设计形式通常是宽度方向余量较小,长度方向余量较大。板材下料切割,拼接后在焊缝两端安装引弧板和熄弧板,引熄弧板与母材对接后需要满焊,见图4。

图3 传统板材下料时余量留取示意

图4 板材拼接后安装引熄弧板示意

利用定制钢板的长度和宽度方向的余量,在切割工件时将引熄弧板与工件一起切割出来,使引熄弧板和母材(工件)本身成为完整的一体。

5 创新方法

套料是将船体零件按板厚材质分类后,布置到对应的母材上,生产部门根据套料时生成的套料图和套料程序将钢板或型材切割成零件。套料布置的优劣直接影响材料利用率的高低,材料利用率是造船成本的重要影响因素[8]。从再利用的视角考虑,运用“一体化”的技术方法,在船舶设计建模和编制数控套料图时将引弧板和母材组合在一个切割程序中。

5.1 方法一

定制板材长度方向余量较大,在编制数控切割套料程序时将引弧板与母材工件设计成一体,利用这部分余量在切割母材(工件)时,切割出半个引熄弧板(长75 mm、宽100 mm),这半个引熄弧板与母材(工件)成为了一体,见图5。数张板材拼接在一起,见图6组成一个个完整标准的引弧板(150 mm×100 mm),引弧板与母材完美的融合在一起,同时也满足了安装工艺中的各项要求(厚度、材质、坡口、平整度)。第一种方法可以有效解决上文中所罗列存在的8种问题。但是由于无余量造船的水平不断提升,应用比例预计为15%~20%,主要集中于船体的艏部,艉部,机舱分段等线性较大和精度控制难度高的部位。

图5 数控下料示意

图6 创新后的形式示意(余量较大)

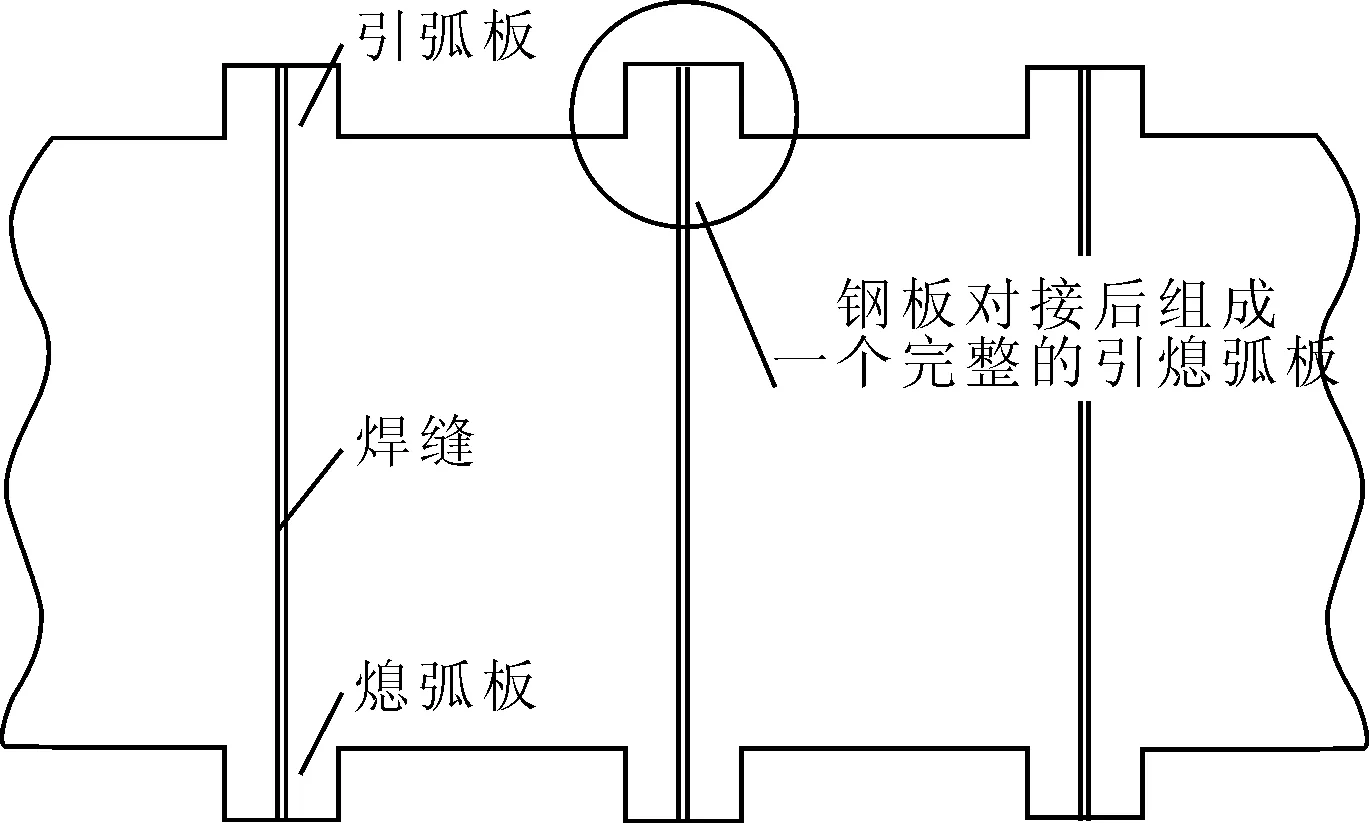

5.2 方法二

如果板材余量较小,见图7,可以只切割出一小部分局部引弧区域,然后再将引弧板对接在这个局部的引弧区域上组成一个完整的标准的引熄弧板。对接口设计在母材的余量区域,好处:①引熄弧板与母材的对接焊不会损伤母材本体;②切除引熄弧板时因为没有对接焊肉的障碍,所以切割的断面质量好效率高。这种方法只能解决翻身时折断,损伤母材和安装不规范这3个问题。因为此方法是利用为了钢材切割必须留有的余量(5~10 mm),所以利用率极高,尤其是可以完全解决损伤母材这一问题。

图7 创新后的形式示意图(余量较小)

5.3 新方法应用说明

723分段(见图8)重量110 t,是由外底板、内底板、横舱壁板、中桁材、旁桁材、肋板框架、T形纵骨和K形肘板等组成,钢材厚度18~22 mm,单丝埋弧对接焊缝36道,FCB对接焊缝6道,CO2气体保护焊缝18道,焊接工艺要求所有的对接焊缝两端均需要安装引熄弧板。经统计723分段共计60道对接焊缝,需要安装120块引熄弧板。

1)外底板的余量大于100 mm。见图9,可以切割出与外底板融为一体的完整引熄弧板,引熄弧板与外底板完美形成一个整体,不需要再单独安装引熄补板。

图9 创新后的现场应用照片

2)内底板余量较小,约20 mm,见图10,无法切割出一个完整的引熄弧板,故考虑利用现有的余量切割出一个局部的引弧区域,然后将引熄弧板对接在这个局部引弧区域。因为预留的部分就是板材的余量,是焊接完工后需要切除的部分,所以这种创新形式最大的好处是不会因为对接处的焊接工作而损伤母材。

图10 创新后现场应用照片(余量较小)

3)新方法的实船建造应用优势。首先可减少大量引熄弧板的安装工作,其次可相应减少焊接、气割和打磨工作量,因此723分段制作生产效率提高了10%以上,同时最大限度地保证了对接焊缝的焊接质量,降低了综合成本。

6 新方法的优点

6.1 提高生产效率

1)以往引熄弧板都是人工号料逐一切割,创新后引熄弧板与母材一体是由数控程序和自动化切割设备完成的。引熄弧板与母材形成一体后,不需要单独去安装,可大幅度提高装焊效率。

2)引熄弧板与母材融为一体后,引熄弧板不需要单独配送到现场,可提高物流效率。

3)引熄弧板本体的强度提高,母材翻身时引熄弧板不会被折弯或折断,可减少装配工人火工矫平和重新安装的工作量。

4)引熄弧板与母材一体后还可以代替母材翻身用的临时吊环。

5)没有对接焊肉的障碍,引熄弧板拆除时变得更加方便快捷。

6.2 保证焊接质量

1)焊接质量的好坏直接影响着船体结构的强度,质量,安全和寿命[9],引熄弧板与母材一起切割下来后,平整度,厚度,材质和坡口形式都与母材一致,端头的焊接缺陷明显减少,可有效提升焊接工艺质量[10]。

2)可避免切除时产生的对焊缝端头的母材损伤,消除下道工序焊缝接头位置的质量隐患。

3)可解决以往母材(板架)翻身折断引熄弧板而造成的端头焊缝裂纹的难题。

6.3 降低成本

1)钢材成本。引弧板 1块 1.5 kg(4元/kg);熄弧板 1块 1.5kg(4元/kg);引熄弧板材料费共计12元。完工后切割下来的引熄弧板,经过90°旋转,避开凸起的焊缝后,还可以再重复利用一次。

2)焊材成本。1 kg焊材可以焊接15~20块引熄弧板,以此测算,21万 t散货船的引熄弧板定额16 500块,就可以节省大量的焊材。

3)人工成本。技术创新后降低了引熄弧板的找料、切割、号料、分拣、配盘、运输、接收、清点、吊运、,保管等一系列工作的人工成本,按照工时计算,可以减少分段制作阶段1.5%~2.0%的总工时量。

7 新方法的弊端

1)船体设计工作量增加,工艺设计阶段建模的难度加大,在建模后船体结构图形中出现了很多“小耳朵”(引熄弧板)。为此,提出一个解决办法,由生产制造部门的技术人员在套料图和切割程序上入手,根据套料图中余量的大小,自主编制新的切割程序带出引熄弧板。

2)因为增加了等离子切割延长米数而加大了切割工作量。

3)降低了钢板余料的外形完整性,加大了钢材余料二次利用时套料的难度。

8 结论

创新了一种预留引熄弧区域的技术方法,针对建造中的难点、堵点问题,从生产设计源头入手,有针对性地解决生产中存在的具体问题,所以具有很强的实用性,适用于船体建造中的部件制作工序、平台拼板工序、立体分段制作等多个工序,可有效解决引熄弧板在使用过程中出现的诸多问题,特别是第二种方法基本上可以适用于国内绝大多数船企。