自动冲压线工艺余料自动回收装置设计及应用

■ 中国重汽集团济南卡车股份有限公司 (山东济南 250000) 杨延亮 吴东哲 王 磊 于 伟 刘云霄

在许多冷冲压自动生产线中,工艺余料一般落入地坑板式链后输出打包成废料,或者在板式链末端用人力完成工艺余料的回收,还有的在两工序中间放置一个余料回收箱,利用机器人抓取的方式回收余料。余料回收箱满载后,要停机5~10min,安排1~2人将满载余料的回收箱移出生产线,并放置空余料回收箱。为了克服以上不足,需要设计一种用于冷冲压自动线修边工序工艺余料自动回收的装置。

1. 输送装置的设计思路与方案

(1)设计思路 为提升自动冲压线的板料利用率,达到节能、再利用和降低成本的目的,很多自动冲压现场都对工艺余料进行了回收。但在回收工作中通常会遇到以下问题:①自动化冲压生产线大多未考虑工艺余料回收问题,工艺余料直接落入地坑后由废料输送线输送至打包机进行打包处理,落入地坑内造成板料变形和表面划伤,导致工艺余料回收率降低。②自动冲压生产过程中工艺余料与废料同时滑落,难以单独回收。③为保证人员安全,自动冲压线生产过程中为全封闭状态,禁止人员进入,须停机才能进行余料收集活动,影响生产效率。为降低生产成本,保障自动冲压线生产效率,降低安全隐患,完全可采用自动化回收装置进行作业,从而大幅度提升板料利用率。

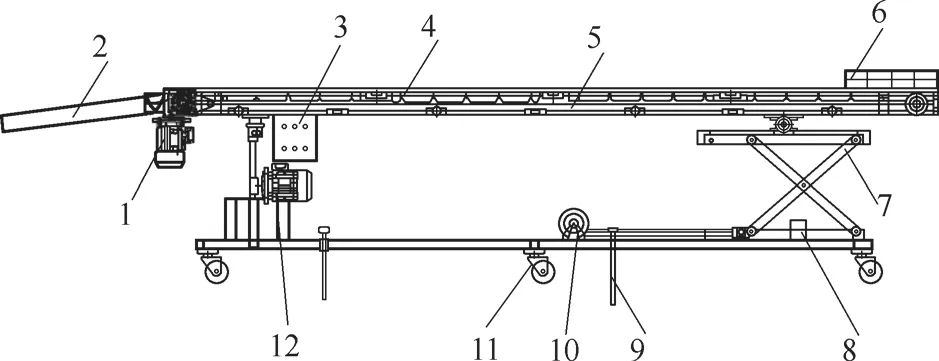

(2)设计方案 为实现工艺余料的自动回收,经过认真研究和比较各种方案,最终设计出了一种独特的回收装置进行工艺余料的自动回收。装置由压力机、模具、工艺余料滑料导板、皮带机及工艺余料回收箱等部件组成(见图1)。

图1 工艺余料自动回收装置示意

该装置的独特之处主要体现在以下几个方面。

1)通过Profi-NET与PLC通信建立自动冲压线与皮带机之间的通信,实现自动冲压线中不同工艺余料的准确筛选及自适应、自动化回收。

2)工艺余料滑料导板采用双层结构,废料通过上层导板滑入地坑,工艺余料通过下层导板落于皮带机接料端,上层导板与下层导板有一定倾角,避免废料滑落在下层导板上,实现工艺余料与废料的分离,便于工艺余料的回收,如图2所示。

图2 工艺余料滑料导板结构

3)皮带机(见图3)为变频可升降式。升降式设计可保证皮带机高度可调,使得机器人向皮带机上放置工艺余料时高度差最小,对皮带的损伤最小。皮带机为两端双向伺服控制,根据程序号不同实现相应的位移、角度和速度的定量控制,使皮带转速与所生产的冲压件节拍一致。

4)皮带机底部装有万向轮,使用定位销与地面的定位孔进行定位,便于皮带机适应不同冲压件不同工位的余料回收。

5)皮带机出料端滑料板可根据工艺余料大小、形状进行角度调节,不同工艺余料自动导正装入余料回收箱内。

6)余料回收箱可进行板料料重及回收板料总厚度检测,自动调整箱底与皮带出料端的高度差,避免余料磕碰,回收箱接料完成后可通过AGV转运小车实现自动转运。

图3 皮带机结构

2. 工艺余料自动回收装置的应用

自动冲压线工艺余料自动回收装置应用后,板料回收率及回收质量均得到了大幅度提升,保障了自动冲压线的生产节拍,提高了生产效率,运行前后各项目对照情况见表1。

采用工艺余料自动化回收,自动冲压线改为全封闭式,收集工艺余料无需停机作业,因此自动回收势在必行。以每隔60min更换一次工艺余料小车来计算,每小时用于工艺余料回收的时间为10min=600s,每班回收工艺余料时间为8×600=4 800(s)。

表1 工艺余料自动回收前后各项目对照

3. 结语

自动冲压线工艺余料自动回收装置通过双层滑料导板实现自动冲压线不同工艺余料的准确筛选,可升降变频式皮带机通过Profi-NET与PLC通信,可设定皮带机位置、角度及转速,实现工艺余料的自适应、自动化回收,极大地降低了生产成本,减少了安全隐患,提高了生产效率。