模具智能化制造技术与装备

■ 数码模冲压技术(武汉)有限公司 (湖北武汉 430000) 蔡 桥

制造业的飞速发展带动了模具行业的进步,数控技术的导入改变了传统的模具制造模式,有了一定程度的自动化集成,但整个制造过程与智能化制造还有很大差距——软件编程过程复杂,人为耗时较多,大型模具NC程序需要操作者依次手动调取,对于加工完的模具需要手动辅助控制检测。每一次介入人为操作都会带来潜在的失误,且大量的手动操作使效率低下。因此须着手弥补当前不足,推进模具智能化制造。

1. 实现模具智能化制造的条件

(1)完善的局域网 局域网相较其他网络传输速度更快,性能更稳定,框架简易,具有封闭性。当局域网用于公司时称为企业网络,实现智能化的首要条件就是完善的局域网,它在各环节起着枢纽作用。

(2)自动编程系统 传统的软件编程方式过程繁多:选择策略,新建毛坯,选取刀具,绘制边界,设置公差、余量、行距、下刀量、转速和进给,指定快速移动方式、切入切除方式、下刀点位置,手动调整刀路、信息报表和后处理文件。全程人工参与,重复操作,效率低下,浪费技术资源。因此要实现智能化制造就要实现自动化编程,通过二次开发把软件操作集成化、简洁化、自动化,提高编程效率,减少编程过程中的异常。

(3)自动化后处理文件 自动化后处理文件有串联和并联两种模式。串联模式是将各个子程序按照加工工艺加上换刀指令,头尾相连排列起来,组合成一个主程序进行加工,主要适用于内存小的加工中心。并联模式是将一个简短的主程序和各个子程序放一起,通过运行主程序依次调取子程序进行加工,适用于内存较大的加工中心。

(4)仿真环境和设备模型 为了确保整个自动化制造的安全性和准确性,项目实施之前需要对过程中的碰撞、过切进行仿真,确保加工过程中主轴、刀柄不与工件干涉;确保加工尺寸准确,无过切、无残留。根据实际现场进行设备选型,通过“输入机床”将设备数模1∶1装载到软件内部,通过“刀具路径检查”完全虚拟还原机床运动,确定是否碰撞和过切,如图1和图2所示。

图1 碰撞仿真

图2 过切仿真

(5)自动化加工设备 刀具配备齐全的加工中心,本文设备选型:龙门式五面体加工中心(Okuma Bridge 5 Pentahedron CNC Center),型号:MCRBIII 30×50E,适用于大型汽车覆盖件模具精加工。自动对刀仪对刀精准、高效且便捷,刀具磨损自动补偿,本设备通过代码G120PRS PR控制对刀,然后将补偿值输入对应编码存储器。

(6)自动检测设备 传统的型面检测用刀具手动控制检测,准确度较差,控制较为复杂,有刮伤型面的风险,且全程手动控制检测效率低下。要实现智能化制造,就要搭载自动检测设备。自动检测是制造质量的把控环节,用来保证加工的高效和准确无误,如图3所示。全自动无线发射CNC机床3D测头在序前拉直分中快速对刀,序后在线曲面测量,在线修正一次完成。

图3 制造环节中的自动检测

2. 模具智能化制造的难点与突破

(1)开发自动编程系统 软件编程的运用仍存在大量手动键入和手动操作设置,达不到智能化的标准。我们针对汽车覆盖件模具,自主研发了型面自动编程系统。

1)技术方案:针对模具型面粗加工、精加工、粗精加工和返修加工4种常见模式,开发一个完整的型面自动编程系统(shot_cam)。对各个模式确定加工工艺,工艺实施规划为五个步骤:输入模型→综合计算→自动检查→自动报表→自动后处理。通过“1输1选5点击”完成整个型面的编程作业,工作便捷高效,准确无误,其逻辑结构图如4所示。

2)设计原理:将人为软件操作规范化,相关加工工艺、制造技术规范通过VB.NET程序语言集成,一键实现多个命令操作。

图4 自动编程系统逻辑结构

系统局部界面如图5所示,编程系统具有可视化参数,除特殊情况外,无需修改任何参数。根据选择的加工内容,自动组合成一个加工工艺,并自动计算所有加工刀路,实现了型面自动编程,整个编程简洁易操作,过程如下。

图5 自动编程系统局部界面

1次输入:在料厚文本框输入产品料厚(基准侧不用输入,默认为0)。

1次选择:选择加工内容,自动选择策略组合一个加工工艺。

5次点击:①点击输入模型,将要加工的模型输入软件,检测模面完好度。②点击综合计算,计算所有针对加工内容的工艺组合策略。③点击批量检查,检查所有策略的碰撞情况和过切情况。④点击程序清单,一键生成程序单。⑤点击后处理,自动生成后置文件到指定文件夹。

(2)定制自动化加工后处理文件 将刀位数据(Cutter Location Data)文件转换成指定数控机床能执行的数控程序的文件称为后置处理文件。为满足智能化的需求,适应制造生产的高度柔性化与自动化,还需根据设备系统定制自动化后处理文件。

以PowerMill软件为例,定制后处理文件的过程为:①软件内部加载机床模型.mtd文件,配置机床模型。②打开Autodesk manufacturing post processor,输入.pmoptz模板文件,输入.cut刀位文件。③进入编辑界面根据实际需求和规范进行定制。④保存文件并进行正确性测试。

3. 智能化制造带来的综合效应

(1)制造效率提升 智能化制造使程序质量异常情况减少,提升了编程效率,也可提升机床开动率。

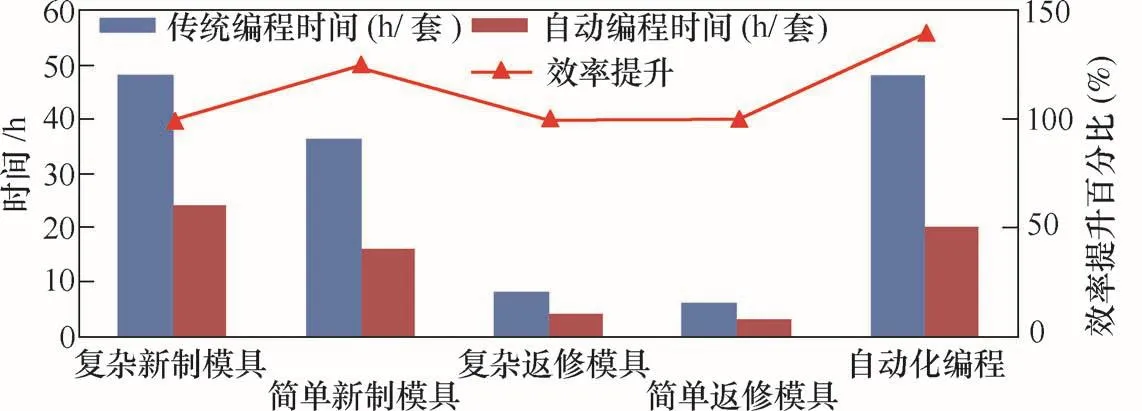

1)对近6个月的项目进行抽样统计,对比使用自动编程系统前后的编程效率,型面编程效率均提高了1倍以上,简单新制模具编程效率提高了1.25倍,自动化加工程序的编程效率提高了1.4倍,如图6所示。

统计近12个月校对环节的编程异常情况,运用自动编程系统后,基本杜绝了一些之前暴露出的编程问题,见表1。

2)实施智能化制造后,有效减少了人为操作换刀、对刀及调程序等,提升了加工中心有效切削时间,自动在线检测减少了模具重复上机返修。统计1-6月自动化加工和非自动化加工的两台加工中心的有效切削时间,对比发现自动化加工的开动率平均提高了18.3%。见表2。

(2)改善品质和加工的安全性 智能自动化制造,减少了人为辅助,一方面降低了人为操作失误,另一方面降低了NC工程师的劳动强度,工作重点转移到程序优化上,从而改善制造品质。

(3)方便技术管理,形成技术体系 柔性化制造单元,系统化管理制造,一旦前期工作处理完,后期的技术学习、技术更新和技术管理都会便捷化。它是一套由多个技术文件与技术规范形成的数据库与知识库,不会因为人员流失导致技术流失。

图6 编程效率提升

表1 编程异常情况减少 (单位:次)

表2 开动率对比

(4)提升企业形象,彰显企业技术实力 智能化制造改善了品质,提升了效率,彰显了企业的科技水平和技术实力,使得企业能够在同行中脱颖而出,在制造业崭露头角。

4. 结语

经过硬件补给和软件开发,初步实现了汽车覆盖件模具型面智能化制造,但是距离成熟的智能化制造还有许多需要完善的方面。由于汽车覆盖件模具比较庞大,自动调运与自动装夹是成本和技术上的难题。要实现完善的模具制造、智能装配和自动模具成品输出,我们还需要不断努力,继续探索。