基于FMEA和FTA的VLCC翼型风帆装置风险分析

陈海成,张道坤,张荣鑫,樊付见

(1.中国船级社 技术研究开发中心,北京 100007;2.中国船级社 大连分社,大连 116013)

2018年全球首艘安装翼型风帆的30万t级VLCC“凯力”号成功交付,填补了该领域的国际空白,为有效利用风力助推超大型船舶航行进行了实船应用的初步尝试。相关的研究有对翼型风帆的液压系统和控制原理进行研究,并通过陆基试验开展复杂工况下的加载和数据分析研究[1];构建翼型风帆的数值分析模型,计算不同风向角下的空气动力特性,并通过风洞试验对升力系数和阻力系数计算结果进行对比验证[2];分析风帆助航船与装有推进器的传统帆船之间的区别,探讨《1972年国际海上避碰规则》对翼型帆的适用性,并给出相关条款的修改建议[3]。2020年,中国船级社发布了《船用硬质翼面帆评估与检验指南》,针对风帆助推船舶设计、风帆装置设计制造和安装检验,风帆安全操作要求、风帆装置营运检验要求、风帆助推船舶EEDI验证要求等提出了安全性技术标准[4]。然而,已有的文献鲜有对翼型风帆装置的系统构成和安全风险进行全面分析。

为此,考虑结合失效模式与影响分析(failure mode and effects analysis, FMEA)和故障树分析(fault tree analysis, FTA)方法对VLCC翼型风帆装置开展系统性风险评估[5-6],基于专家知识和实践经验,针对不同工况辨识潜在失效模式及其风险水平,判定关键风险事项并提出安全防控措施,针对关键故障开展故障树分析,逐项分析基本事件的控制措施,并在后续的系泊试验和航行试验中进行试验验证。

1 翼型风帆系统功能及构成

在VLCC主甲板上设置4套独立控制的翼型风帆装置,见图1,采用左右对称的高升力系数的U形剖面,当侧向来风时,可以在帆的凹面和凸面之间产生压力差,从而产生沿船舶首向的辅助推进力。

图1 VLCC翼型风帆装置实船效果

1.1 风帆的结构与布置

装置的基本结构包括甲板基座、中柱、骨架和帆面。中柱和帆面为3节可伸缩套接结构,通过轨道和滑道实现升降。帆面为碳纤维材料,可有效减轻风帆结构重量;帆面内部设置人员检验通道;中柱最底层设置检验通道。

1.2 升降液压系统

风帆装置安装在货油舱区域的甲板上,依靠在艏部仓库安装的液压站提供升降驱动动力,风帆结构升起后,通过电动马达提供风帆旋转驱动力。风帆装置设有一套补油泵站,液压油泄漏时进行及时补油,使帆面保持在正常工作状态的高度。

1.3 电气控制系统

为兼顾风帆操作的便利性和安全性,控制系统设置远程PLC控制(位于驾驶室)和本地手动应急操纵控制(位于露天甲板),本地控制具有更高的优先级。设有紧急降帆安全系统,单独作用于紧急卸油阀组,独立于风帆控制系统。紧急降帆操作的下降过程慢于正常降帆操作,避免对底部支撑结构和甲板造成较大冲击。

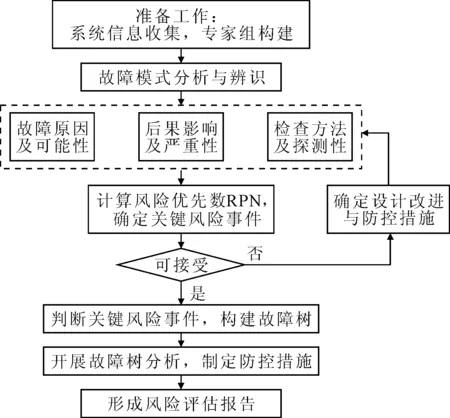

2 风险评估步骤

本文针对翼型风帆装置,结合现有技术资料和数据条件,提出了一种基于FMEA和FTA方法的半定量风险评估方法,包括以下步骤,见图2。

图2 翼型风帆装置风险评估流程

1)准备工作。收集目标系统的基本信息,明确基本功能,召集设计、施工、检验等领域的专家,建立专家工作组,对目标系统进行预先分析。

2)失效模式分析与辨识。组织专家讨论会,确定目标系统所涉及子系统和设备的潜在故障模式。

3)分析每个失效模式出现的原因,确定该原因发生的可能性等级指标(occurrence,O)。

4)判断每个失效模式对系统的局部影响和全局影响,确定每个失效模式的严重的等级指标(severity,S)。

5)判断每个失效模式是否发生的检查方法,确定该失效模式的探测性等级指标(detection,D)。

6)计算每个失效模式的风险优先数,并根据制定的评价原则确定系统失效的关键失效模式。评价原则的制订可基于RPN的阈值,同时考虑严重性指标的单独影响。

7)判断风险是否可接受。若根据评价原则,系统中不存在关键失效模式,则结束FMEA分析流程,否则,逐条提出事故预防措施或事故后补救措施,降低风险水平,针对关键失效模式重新实施步骤3)至步骤7)。

8)分析保证装置安全平稳运行和及时有效管控的关键事件,作为关键风险事件进行故障树分析,逐层确定各类原因,构建风险故障树。

9)开展故障树定性分析,判断最小割集和关键失效路径,分析基本事件的预防或减缓措施。

10)形成风险分析报告。

3 翼型风帆装置风险评估

3.1 准备工作

邀请17名专家组成专家组,涵盖机械、结构、液压、电气4个专业领域,均具有VLCC风帆装置设计、建造或检验等工程的多年实践经验,组织专家组对目标系统信息进行预先了解。

3.2 失效模式分析

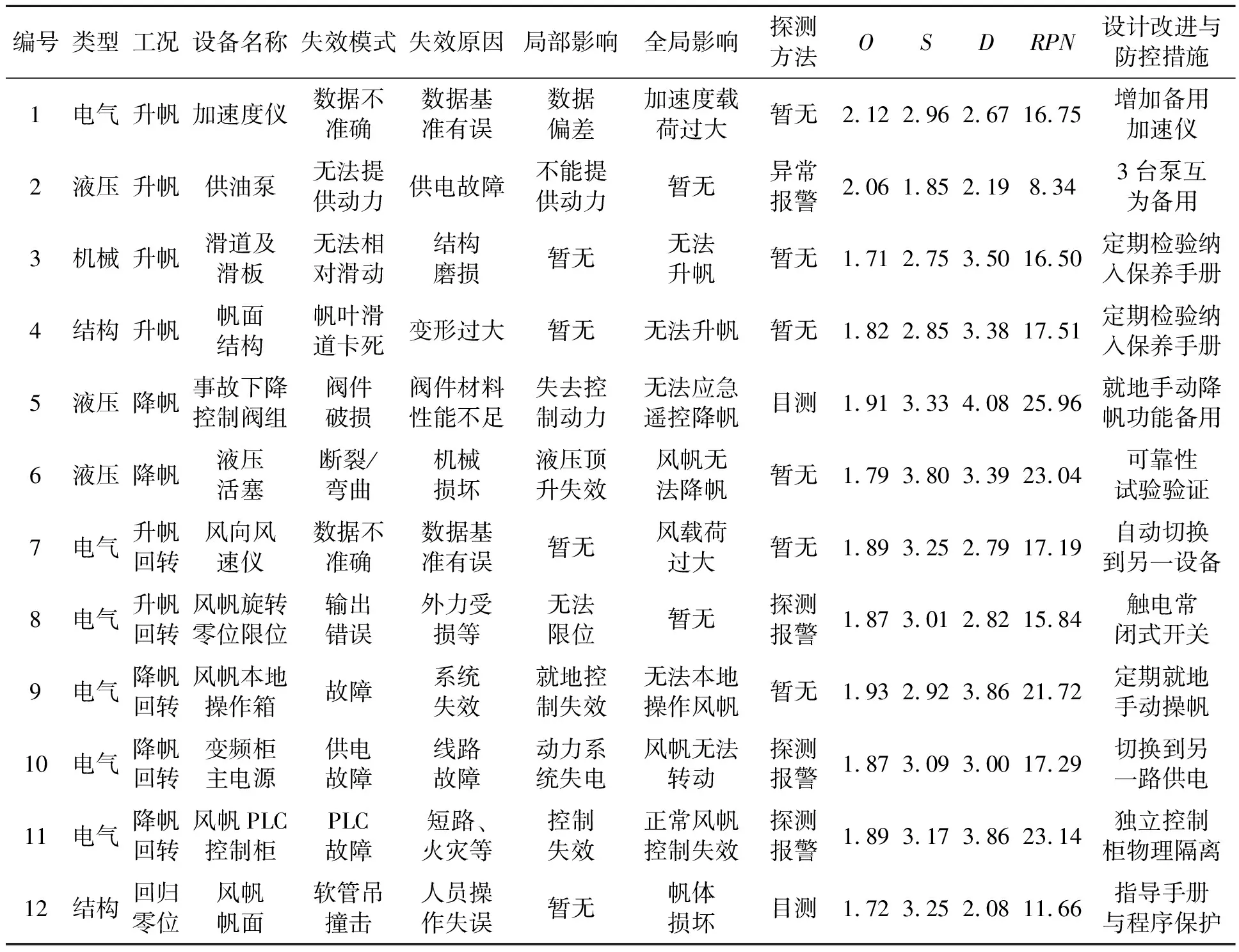

专家组针对升帆、降帆、升帆旋转、降帆旋转、回归零位5种工况进行失效模式分析,共识别失效模式211个,逐项判断其失效原因、局部影响、全局影响,以及失效探测方法。选取其中部分失效模式为例,对评估过程进行说明,见表1。

表1 翼型风帆FMEA分析表

3.3 可能性、严重性和探测性分析

为了便于专家组成员对每个失效模式进行风险等级评估,将可能性、严重性和探测性3个评估指标分别划分为5个等级并分配1~5的等级分值,以问卷形式收集17位专家的评价结果,计算每个失效模式的综合评价结果,见表1。

3.4 RPN计算与关键失效模式分析

分别将可能性、严重性和探测性的综合评价结果进行相乘,得到风险优先度指数RPN结果,见表1。基于RPN指数和后果严重性指数,建立关键失效模式的评价原则,即将RPN排序前20%的失效模式,以及严重性指数S高于3的失效模式定义为高风险。

3.5 设置防控措施

将关键失效模式定义为不可接受,提出针对性的改进意见和防控措施,包括以下三种类型。

3.5.1 开展陆基试验或其他试验

1)针对PLC控制单元、变频器、加速度仪、风速风向仪、油管压力传感器等设备开展陆基试验。

2)针对升降编码器开展实验测试,保证逻辑控制准确,且一台损坏时能启用备用编码器,两台损坏时执行手动归零操作。

3)对风帆继电器控制柜、供电模块、安全截止阀块、液压动力泵、升降阀组等设备开展陆基试验,保证功能正常,备用逻辑准确无误。

4)对液压缸套、液压活塞等设备进行计算验证,开展压力试验以保证功能正常,设计溢流阀。

5)此外,对设有故障报警的设备均开展陆基试验或其他试验,保证报警功能及时有效。

3.5.2 改进风帆装置系统设计

1)针对风帆继电器控制柜,设置两个独立的控制柜,实现物理隔离。

2)为避免软管吊撞击风帆,设定软管吊操控程序限定,实现程序保护和人员监控的双重保护。

3)针对风速风向仪、加速度仪等设备,增加备用设备,损坏时能够自动切换到备用设备。

4)针对液压油缸缸头过渡法兰与第二节中柱下部连接结构,采用螺栓止动措施,对液压油缸连接销的设计应适当提高安全系数。

3.5.3 制定定期检验计划,完善船舶营运保养手册

1)对帆面滑道及滑板装置开展定期检验,防止结构过度磨损或变形。

2)定期检验避雷针卷线器,避免卷线器故障导致电缆断裂,引发避雷和防静电系统失效。

3)针对风帆本地控制箱和继电器控制柜,进行定期本地手动操帆,避免应急时控制失效。

4)针对回转支承以及连接螺栓结构,每5年开展一次无损探伤,若出现损坏还应进行抽检。

5)针对风速风向仪、加速度仪等设备进行年度检验。

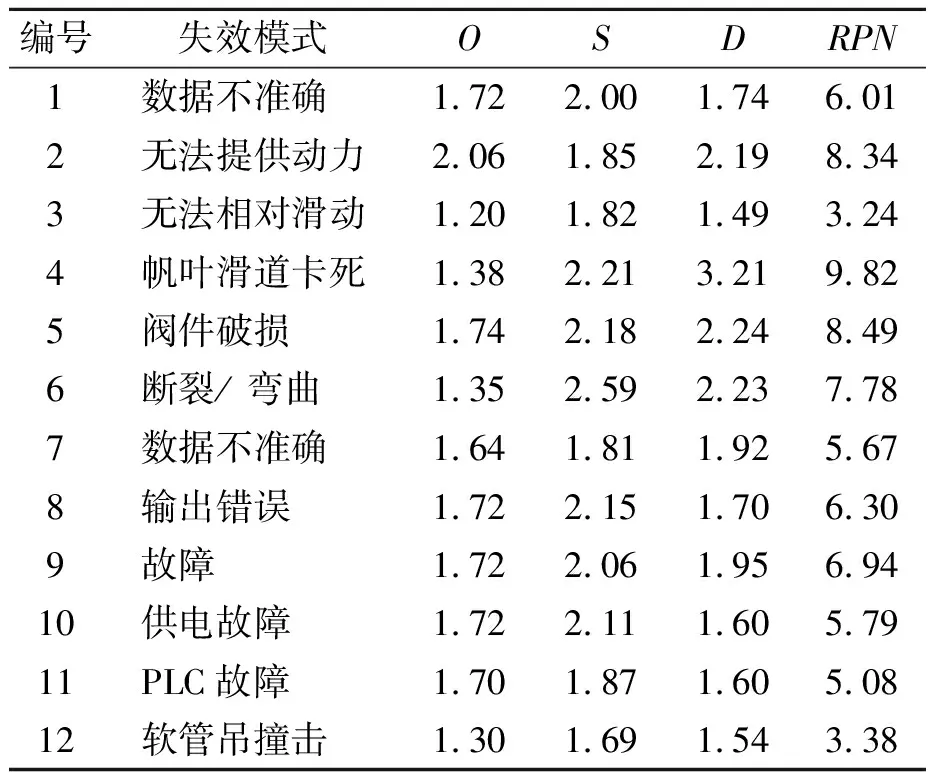

3.6 开展再评估

专家组对施加了防控措施后的失效模式进行再次评估打分,重复风险分析流程中的步骤3)至步骤7),在评估打分结果见表2。再评估分析结果显示,施加纠正措施后的RPN指数与首次评价结果有显著降低,不必做进一步改进。

表2 再评估打分结果

3.7 关键风险事件及其故障树

风帆装置设有紧急降帆系统,单独作用于紧急卸油阀组,与风帆运行控制系统相独立。在VLCC遭遇极端天气或重大故障时,如风速风向仪等传感器故障、升压泵系统异常、滑道结构受损、旋转编码器设备故障等,可通过紧急降帆操作,减少极端载荷或其他不紧急情况带来的安全风险。通过FMEA分析得出,紧急降帆是保证风帆装置及VLCC安全的最后屏障,应深入分析导致该功能异常的所有因素。因此,将“无法紧急降帆”作为顶事件,确定可能造成“无法紧急降帆”的各事件及其逻辑关系,构建如图3所示的故障树。

图3 “无法紧急降帆”故障树

3.8 故障树分析

故障树中各事件间均为“或”门关系,可直接判断各个基本事件的结构重要度相同,且均为最小割集。因此,逐个分析每个基本事件是否有充足的防控措施,以保证紧急状态下的降帆顺利。经与FMEA结果比对,以下几种基本事件超出了FMEA评估范围,需要额外加以考虑。

X3异物掺入,风帆滑道中掺入异物将增大滑倒磨损,建议营运期间开展定期巡检和清理,保证滑道的清洁润滑。

针对X7焊接残余应力,X8焊接质量差,X14安装偏差,建议在建造阶段加强焊接质量控制和安装精度控制,避免焊接缺陷导致中柱变形卡死,或安装精度不够导致油缸活塞杆变形。

3.9 风险分析结果与试验情况

基于上述设计改进意见和防控措施,搭载有4台翼型风帆装置的VLCC开展了系泊试验和航行试验。结果表明,航行试验中未出现上述分析以外的失效模式,分析结果全面、深入;未发生“无法紧急降帆”故障,航行试验中出现的失效模式均得到了有效控制,未造成明显后果。

4 结论

1)所提出的基于FMEA和FTA的风险评估流程和方法,能够有效评估VLCC翼型风帆装置的风险程度,挖掘系统中的关键失效问题和原因,具有较高的可行性和适用性。

2)针对VLCC翼型风帆装置开展的风险评估,系统全面地分析了升帆、降帆、升帆旋转、降帆旋转和回归零位等五种不同工况下的潜在失效模式,对机械、结构、液压、电气等各专业领域的关键环节进行了深入剖析,并针对性地提出了风险防控措施,为改进系统设计,提高安全等级提供了有价值的建议。

3)经过本次风险评估,VLCC顺利完成系泊与航行试验,表明风险评估的结果有效、可行、全面,可为类似设备设施开展风险评估提供参考。