9Ni钢焊接接头弯曲试验开裂分析

杨伟锋,翁耿贤,魏笑科,徐勋,沈洪涛

(1.广州文船重工有限公司 技术开发部,广州 510725;2.中船黄埔文冲船舶有限公司 重工事业部,广州 510715)

装载LNG的储罐要求能满足温度极低的载运环境,9Ni钢因低温韧性好、膨胀系数小、强度高、焊接性能优异等特点被广泛应用于LNG储罐制造[1-2]。9Ni钢主要使用焊条电弧焊、埋弧自动焊和钨极氩弧焊方法焊接,其中以焊条电弧焊的应用最为广泛。焊接材料通常选用Ni基型合金,虽然价格较昂贵,但Ni基型焊材具有优良的低温韧性、线膨胀系数与9Ni钢相近等特点[3]而被普遍使用。在焊接工艺试验初期,9Ni钢对接接头在弯曲试验时出现了较多试样开裂的情况,需分析原因并对焊接工艺及实施进行优化或改进。为此通过焊接工艺试验,分析9Ni钢对接接头试样弯曲开裂的原因并制定相应对策。将优化后的焊接工艺应用于LNG储罐产品的建造,焊接质量满足标准要求,对所有焊接试板使用侧弯试样进行弯曲试验,以期方便弯曲试验实施的同时,降低焊接试板的材料成本。

1 9Ni钢焊接工艺试验

1.1 试验材料

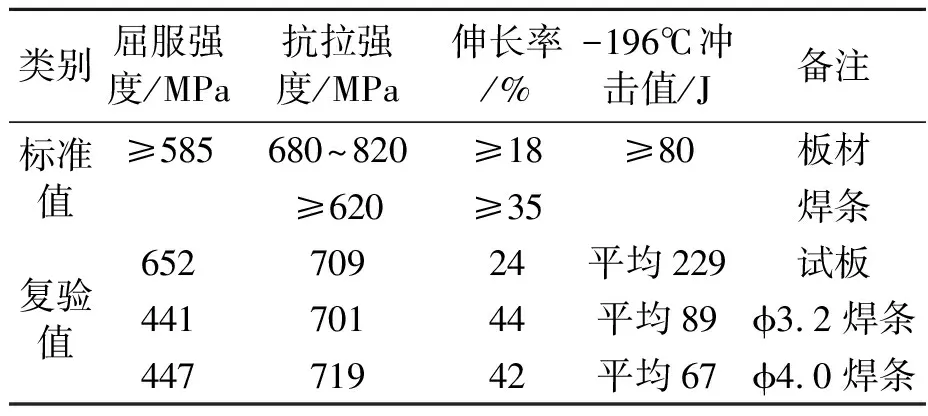

试验用9Ni钢试板为EN 10028-4标准中的X7Ni9牌号,厚度14 mm,调质状态供货。试板采用焊条电弧焊方法焊接,焊条型号为ENiCrMo-6,焊条规格为直径3.2 mm和直径4.0 mm,焊前在250℃烘干后盛装保温筒内储存,使用YK-305AA交流焊接电源焊接试板。试板、焊条熔敷金属的化学成分分别见表1和表2,力学性能见表3。

表1 X7Ni9钢试板化学成分 %

表2 ENiCrMo-6焊条熔敷金属化学成分 %

表3 X7Ni9钢试板及ENiCrMo-6焊条熔敷金属力学性能

1.2 试板焊接

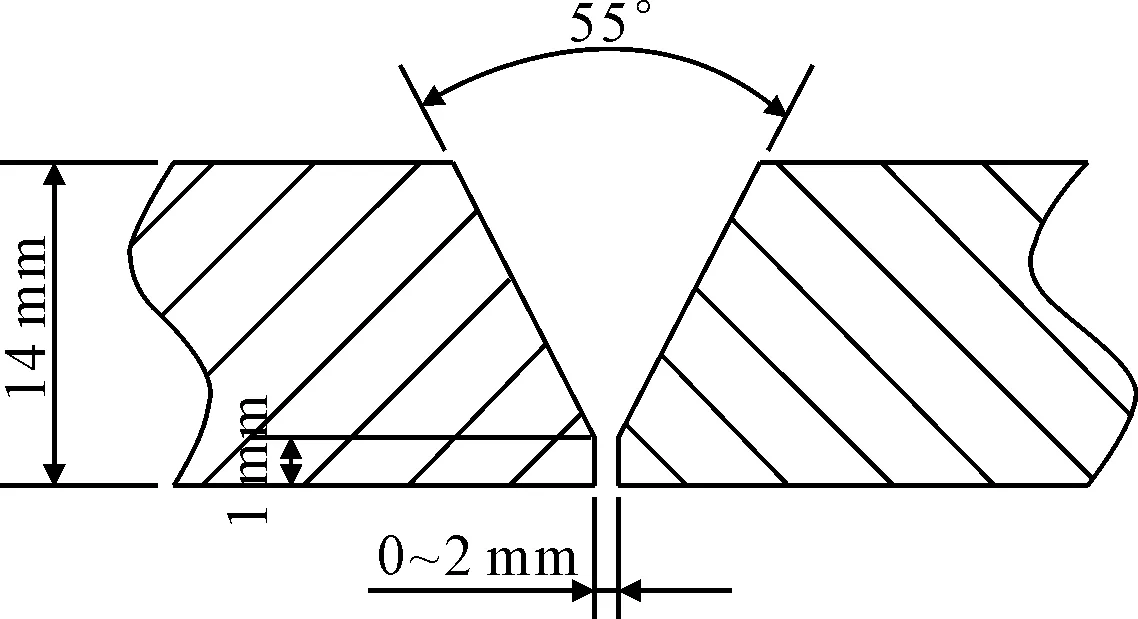

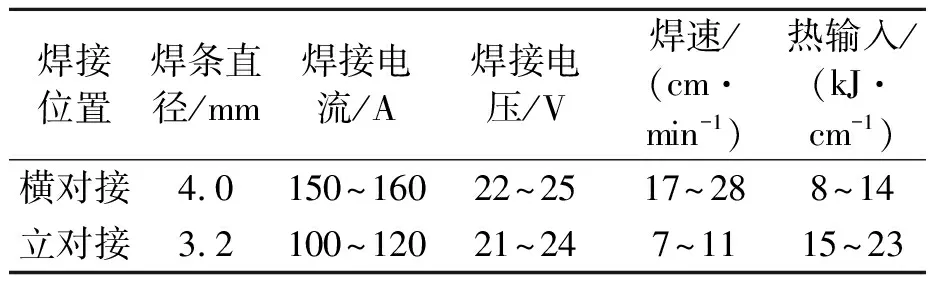

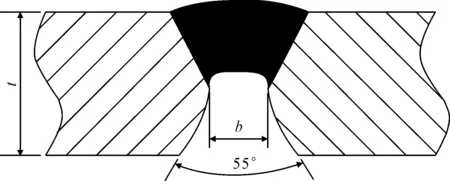

使用氧-丙烷火焰切割试板,组对前使用砂轮打磨坡口见白,试板尺寸为700 mm×200 mm×14 mm,按图1坡口节点组对。试板焊接采用双面焊工艺,即坡口正面焊接完成后在坡口背面使用碳弧气刨清根,打磨清洁坡口后再焊接一道封底焊。为保证焊接接头的低温冲击韧性,遵照焊材厂家的建议,将单道焊的焊接热输入均控制在35 kJ/cm以下,焊接参数见表4。

图1 9Ni钢试板对接缝坡口节点(尺寸单位:mm)

表4 X7Ni9钢试板焊接参数

初次试验焊接6块试板,由3位焊工焊接,每位焊工各焊1块横对接试板和立对接试板。

1.3 试板检测结果及分析

对试板的焊接接头进行着色渗透(PT)和X射线(RT)检测。PT发现1横对接试板的焊缝表面局部有少量点状氢气孔缺陷;RT检测发现3块横对接试板焊缝内部均有不同程度的气孔缺陷和夹渣缺陷,有2块立对接试板的焊缝边缘发现有局部未熔合缺陷。

从试板焊接接头中取样分别进行全焊缝纵向拉伸强度、横向拉伸强度、-196℃低温冲击、硬度和侧弯试验检测,侧弯试样采用辊筒弯曲法进行试验。试验发现焊接接头的抗拉强度能达到母材X7Ni9钢规定的最小抗拉强度680 MPa的要求,但焊缝的屈服强度在410~460 MPa之间,小于X7Ni9钢规定的最小屈服强度585 MPa的要求。焊接接头各区-196℃低温冲击值最小有72 J,比规范规定值34 J有较多富余。焊接接头各区硬度值在190~350 HV之间,满足规范规定不大于420 HV的要求。侧弯试样弯曲后有部分试样出现开裂甚至断开的现象,提取的24个侧弯试样中有11个试样出现开裂长度超3 mm的情况,占比约45.8%,裂纹出现在焊缝(见图2)或熔合区,开裂情况多出现在熔合线的拐角处,见图3。

图2 侧弯试样在焊缝开裂

图3 侧弯试样沿熔合线开裂

试验表明,上述9Ni钢的焊接工艺存在焊缝容易出现焊接缺陷、焊缝屈服强度过低和接头弯曲容易开裂的问题,在产品正式焊接前需设法解决。镍基焊材熔化后的钢水较粘稠,气孔及夹渣物溢出困难,后续将通过火焰除湿及强化焊前清洁来减少焊接气孔及夹渣物。文献[4]对数种Ni基焊材在9Ni钢焊后的力学性能进行了对比分析,焊缝金属的屈服强度均与母材相差较大,这是9Ni钢焊接领域无法回避的问题,故在实际的产品设计时,9Ni钢的焊接按抗拉强度进行匹配,屈服强度设计要求一般不低于400 MPa。焊接接头弯曲易裂问题涉及到焊接工艺的可行性及产品使用的安全性,需重点分析原因并对焊接工艺及其实施进行改进。

2 弯曲试样开裂的原因分析

弯曲试验是检查焊接接头塑性、验证接头的连续性和致密性的一种检测方法,多数标准规定试样按要求弯曲后不得出现超过3 mm 的开口缺陷。导致9Ni钢焊接接头弯曲容易开裂有材料自身特性的原因。

2.1 试样在焊缝区开裂

导致弯曲试样从焊缝区开裂常见的原因有焊材的杂质含量超标、焊接热输入过大、焊缝存在焊接缺陷等。从表2可知,焊条的化学成分满足标准要求,可排除焊条杂质元素含量超标方面的原因。焊接参数符合厂家的推荐且热输入值均低于35 kJ/cm,亦可排除焊接热输入方面的原因。在试样的开口表面发现有气孔或夹渣物缺陷,焊接缺陷使焊缝组织的连续性和致密性受损,导致试样弯曲开裂。经多次反复对比焊接试验,发现夹渣、气孔缺陷多出现在横对接焊缝中,这与Ni基焊材的物理特性有关,焊材中含镍量较高,熔化后的钢水较粘稠,焊接时气体或焊渣溢出所需的时间长,导致焊缝易出现气孔和夹渣缺陷。

2.2 试样在熔合区开裂

统计分析发现弯曲试样在熔合区开裂有12个(有3个裂口未超过3 mm),其中裂纹只出现在熔合线平整段试样有3个,裂纹出现在熔合线拐角处的试样有9个。用放大镜观察试样裂口或断面,有3个试样的裂口或全断试样的断面发现有黑色可见夹渣物,有2个试样的开口内发现有未熔合缺陷,其他7个试样的裂口或断面未发现有可见的焊接缺陷。未熔合缺陷均出现在立对接缝的熔合区,原因是镍基合金焊缝熔点较母材低约100 ℃[5],加之镍基合金钢水的粘稠特性,使得焊接电弧的穿透能力较差,施焊运条不当则会在坡口面出现未熔合缺陷。9Ni钢焊接接头的热影响区和熔合线在多次受热后其晶粒不可避免会粗化,加之母材与焊缝在熔合区存在相互稀释,使得熔合区的塑性和韧性等力学性能有一定程度的下降。

从表3中X7Ni9钢和ENiCrMo-6焊条的复验值可知,焊缝金属实际的屈服强度比母材低约200 MPa,侧弯试样在进行弯曲时,熔合线的拐角存在应力集中现象。前述原因综合导致9Ni钢对接接头弯曲试验时在接头的熔合区容易开裂。

为避免因9Ni钢和焊缝金属之间屈服强度差异过大而导致的弯曲试验结果失真,有企业在9Ni钢的焊接试板使用纵向弯曲试样进行了弯曲试验。证明纵向弯曲试样在弯曲试验时是焊缝、热影响区、母材一并弯曲,不存在因强度差别过大产生的弯曲变形不均或应力集中问题,弯曲试验的合格率高[6]。但纵向弯曲试样需占用的焊缝较长(通常单个试样长度不小于200 mm),在试板上取样所占的焊缝长度约是侧弯试样的20倍,试验占用的材料成本高;另外,储罐产品上会有多种板厚规格,检测机构配齐适用各种板厚的弯芯配件会存在困难,且频繁更换不同规格的弯芯会使弯曲试验的效率低下。

3 对策及实施

3.1 对策

1)强化焊前的坡口清洁。坡口使用不含碳或碳化物的氧化铝打磨片打磨坡口,避免坡口面因增碳而降低焊接接头特别是熔合区的韧性和塑性。清理焊道间的焊渣,使用不锈钢钢丝刷清理坡口面的烟尘吸附物,必要时通过机械打磨方法彻底清理杂质,防止焊缝出现夹渣物。Ni基焊材焊后易出现弧坑热裂纹,焊接收弧端如出现裂纹则将裂纹打磨干净。9Ni钢焊前无需预热,但天气潮湿或坡口内有水汽时需使用火焰烘烤去除湿气,避免焊接过程中焊缝出现氢气孔。

2)严格控制焊接热输入及层间温度。按表4规定的焊接参数焊接试板,确保各焊道的热输入小于30 kJ/cm,焊道间的温度控制在150 ℃以下,以抑制焊接接头的晶粒长大及缩小9Ni钢焊接接头在母材、影响区、焊缝之间的力学性能差异,文献[7]的试验研究亦表明通过控制焊接参数和层间温度可提高焊接接头的塑性。

3)优化坡口设计。母材与焊缝金属互相稀释在打底焊即熔合线拐角处最为强烈,焊缝背面清根时需将第1层打底焊道完全刨除。刨槽的宽度b不小于8 mm,打磨渗碳层并修磨成约55°的坡口,为焊条留出摆动的空间,防止在坡口面产生未熔合缺陷。将坡口的根部修磨成U形使得清根侧坡口边线和先焊面侧的熔合线交角纯化 (见图4),减小熔合线拐角处的应力集中。

图4 接头清根修磨后的坡口形式

4)优化焊接运条方法,使焊接电弧充分熔化母材,避免焊缝出现未熔合缺陷。在9Ni钢施焊时使用尽可能短的焊接电弧,焊条倾斜角度尽量小于15°,平对接焊、横对接焊时焊条不摆动,焊接电弧稍偏向母材侧;立对接焊时焊条作横向摆动并使焊接电弧在母材侧稍作停留,以充分加热和熔化母材的坡口面。

5)强化焊工培训,使焊工熟练掌握9Ni钢的焊接特点及技能,增强焊工施焊的规范意识。9Ni钢使用交流电源焊接,交流焊接电弧的稳定性较差,焊工需通过强化实操训练。Ni基焊缝易出现气孔、夹渣等焊接缺陷,通过理论与实操相结合的培训,使焊工充分认识缺陷产生的原因并有效落实预防措施。9Ni钢焊接接头的强度、塑性等力学性能对焊接热输入和焊道层间温度敏感,直接影响焊接接头弯曲试验的结果,需强化焊工施焊的规范意识,严格按工艺规定的参数进行施焊。

3.2 对策实施及效果

将各项对策落实至后续9Ni钢试板的焊接,试板接头经RT检测未发现有超标的焊接缺陷,各项力学性能均满足要求。侧弯试样按标准弯曲后均未出现有开裂或断裂的情况,侧弯试样弯曲检测合格。立对接接头弯曲后的试样形貌见图5。

图5 立对接试板侧弯试样弯曲后形貌

图5中焊缝区出现了缩颈变形,焊缝与母材沿熔合线出现较明显的台阶,熔合线拐角被钝化使得整体线形较平缓。为满足LNG液货罐产品焊接的需要,分别进行了9Ni钢14 mm横对接和立对接、30 mm平对接焊接工艺评定试验,试验过程由CCS船级社验船师监督。试板按CCS散装运输液化气体船舶构造与设备规范[8]的要求进行无损检测和力学性能检测一次合格,3项9Ni钢焊接工艺获得了CCS船级社的认可,准予用在LNG储罐9Ni钢的焊接。30 mm厚试板接头的侧弯试样弯曲后未发现有开口缺陷(见图6),试验表明改进后的9Ni钢焊接工艺应用于厚板的焊接,其接头的抗弯性能也表现良好。侧弯试样在试板中是横向取样,单个试样只占10 mm的焊缝长度,侧弯试样在焊接工艺评定试验中的成功使用,不仅减少了试板、焊材的用量,还可实现统一使用直径40 mm的弯芯,对提高弯曲试验检测效率有利。

图6 30 mm厚试板侧弯试样弯曲后的形貌

4 工艺应用

为满足LNG储罐9Ni钢的焊接需要,组织17名焊工参加9Ni钢焊接的专项培训及船级社焊工资格考试,取得了CCS船级社颁发的9Ni钢焊工资格证。

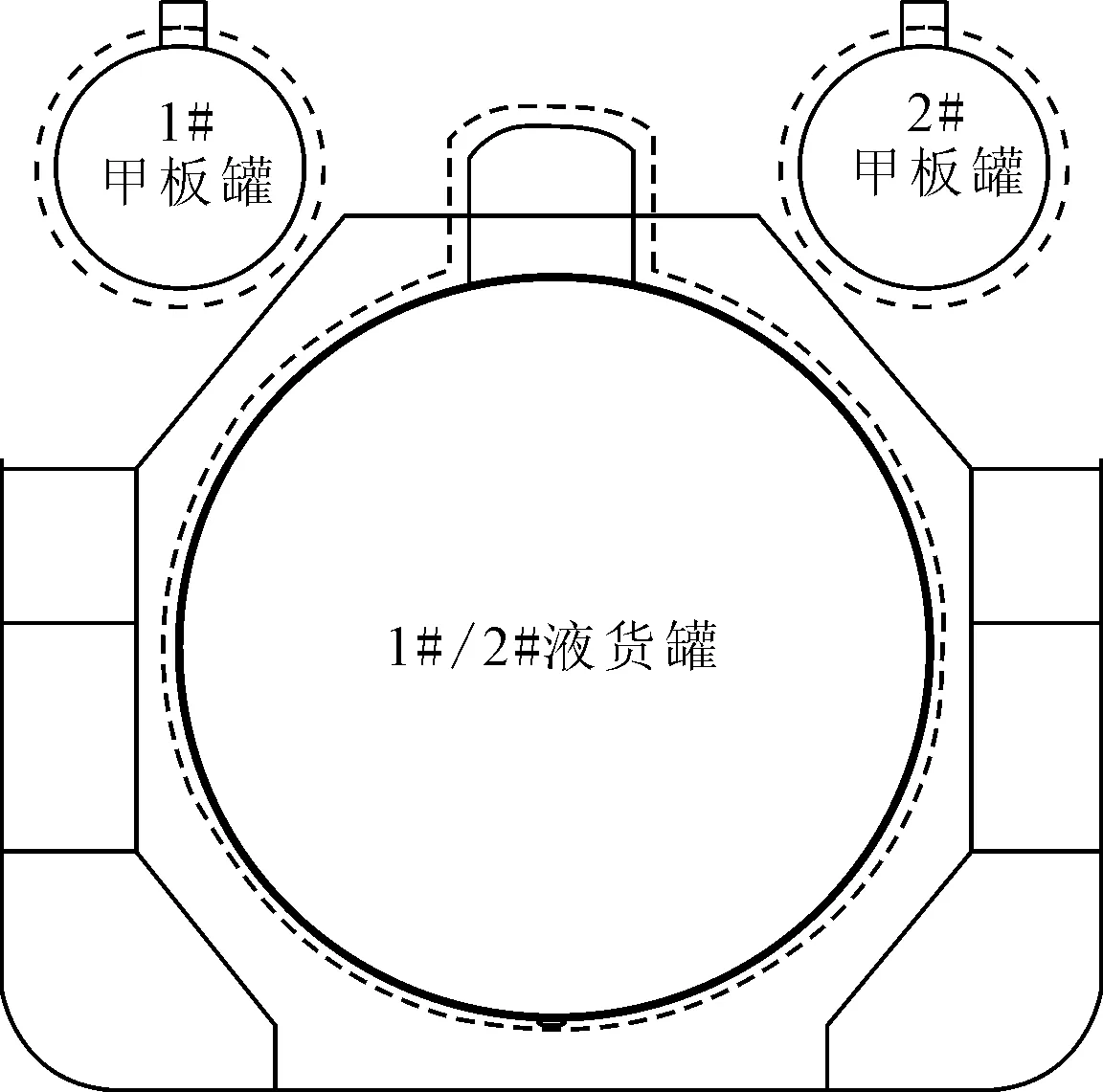

将新9Ni钢焊接工艺应用于9 500 m3LNG运输船2台C型液货罐和2台C型甲板罐(见图7)的制作,罐体对接缝的一次RT探伤合格率达到98.86%,整体焊接质量良好。

图7 9 500 m3 LNG运输船液货罐和甲板罐

为评估罐体焊接接头的力学性能是否满足设计图纸和规范要求,随罐体对接缝按规范要求布置和焊接40块产品试板,对试板焊接接头进行强度拉伸、横向弯曲和低温冲击试验检测。检测试验表明,所有试板对接接头的强度、低温冲击韧性指标符合设计和规范要求。40块产品试板中有39块产品试板的侧弯试样经弯曲试验检测合格,有1块产品试板的侧弯试样弯曲后有出现大于3 mm开裂的现象,在复试中还出现了试样弯曲后断开的情况,需对该产品试板所代表的焊缝进行返修处理。

究其原因,该弯曲试验不合格的产品试板安装在2#甲板罐封头温带板对接缝的端部。甲板罐的封头以封头端面为基面卧造,温带板间的对接缝需在立焊位置焊接,受封头圆弧线形的影响,在温带板立对接缝进行装配、打磨、焊接等工作较困难。检查开裂的试样发现其熔合线拐角均较尖锐,也是裂纹的起始端,与图3试验中出现开裂情况一致,是熔合线拐角处的应力集中导致试样开裂。

考虑项目所处的施工状态和改善焊缝返修的施工环境,决定在封头合龙阶段对试板所代表的约38 m封头对接缝进行返修焊接。通过滚轮架的配合调节,将所有封头温带板间的对接缝变为横焊位置进行焊接,降低封头对接缝线形对坡口打磨、焊接及检查工作的不利影响。返修焊缝经100%RT检测合格,随封头焊制的产品试板各项力学性能检测合格,LNG液货罐和甲板罐的焊接质量获得了船检和船东的认可。

5 结论

1)9Ni钢焊接过程中易出现焊接缺陷,从强化焊前清洁、提升焊工技能方面可显著提高焊接质量。

2) 焊缝与母材在力学性能上的差异及熔合线拐角引起的应力集中导致了9Ni钢焊接接头在进行侧弯试验时容易开裂。

3)在合理的焊接工艺参数和因素控制下,9Ni钢对接接头可实现使用侧弯试样通过弯曲试验检测。

4)焊接工艺在LNG储罐建造中的成功应用,验证了新9Ni钢焊接工艺的可行性。