大规格套料钻的设计与应用

张怀绪

西安思源学院 陕西西安 710038

1 序言

在机械加工中,要加工大规格的孔,通常比较困难。传统的方法是先钻底孔,然后镗孔,生产效率很低。根据市场的需求,某单位要求在大型机械产品零件上直接加工出孔直径为248mm、孔深为400mm的大规格孔,工件材质为45钢。经过分析,设计一种大规格可转位套料钻,装夹硬质合金刀片,进行套料加工。笔者联合某工具制造公司承担了这种大规格套料钻的设计及加工。

2 套料钻的结构分析

(1)切削部分 由于需加工的工件孔直径达248mm,孔深达400mm,所以,需合理确定套料钻内外刀片之间的距离,合理搭配排列刀片,既要保证套料加工时切削锋利,又要保证套料钻体的强度和刚性。套料钻有效钻孔深度应超过工件孔深20~40mm,以便切屑流畅排出。同时,需合理选择硬质合金刀片的形状、角度参数及材质。套料钻的钻体需选用优质钢材(合金钢等),且需经过调质处理[1]。

(2)排屑部分 套料加工,排屑很关键。如果排屑不流畅,会因切屑堵塞、挤压损坏钻体,导致工件报废或者损坏机床。因此,需合理确定排屑槽的大小,沿套料钻管体轴线方向排屑槽的长度应超过工件孔深25~40mm,以便切屑流畅排出。

(3)切削液供给部分 套料钻加工时,切削液以一定压力从套料钻管体内流入切削区(内齿刀片刀尖伸出套料钻管体内壁约1.5~1.8mm,切削液从套料钻柄部进入中间连接法兰,再经过连接法兰进入套料钻管体内,沿内齿刀片刀尖与套料钻管体内壁的环状缝隙,最后流入切削区),在内、外齿的切削区排屑槽内,冲刷切屑,使切屑随切削液进入套料钻管体外的轴向排屑槽内,沿轴向排屑槽流出,一般切削液压强为0.8~1.2MPa[2]。

(4)套料钻管体与安装柄部的连接部分 安装柄部的结构及尺寸由用户机床装夹部位的要求决定。柄部结构可以是7∶24锥柄,也可以是削平柄等。通过设计一个法兰盘,将套料钻管体与柄部结构连接成一体。需合理设计定位基准,以保证柄部与套料钻切削头部的同轴度,同轴度一般为φ0.01~φ0.03mm[3]。

3 套料钻设计与应用

3.1 套料钻结构及切削参数设计

根据用户的加工材料及加工设备,套料钻刀片采用材质为YT14的硬质合金可转位刀片,且采用刀片座式结构(保护套料钻管体),刀片安装在刀片座上,然后将刀片座安装在套料钻管体上。

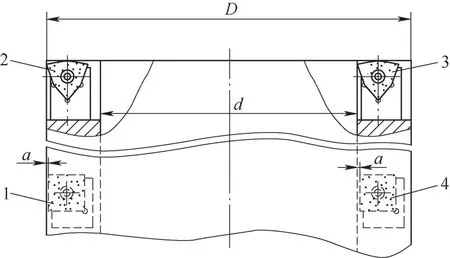

由于大规格套料钻材料去除量比较大,为了快速切削去除工件孔部的材料,而且减轻切削时的振动,因此采用带孔凸六边形刀片和带孔正四边形刀片搭配搭接排列的方式,凸六边形刀片有良好的定心作用,正四边形刀片能高效、强力地去除工件材料。刀片在圆周方向排列顺序为:外齿配合刀片、外齿刀片、内齿刀片和内齿配合刀片,内外齿刀片排列如图1所示。

图1 内、外齿刀片排列

根据用户生产现场所使用机床的结构性能、工件材料和孔的尺寸,将套料钻的外径设计为D=248-0.1-0.2mm,有效套料孔深H=430mm。综合考虑套料钻孔壁强度及刀片与槽型设计尺寸,将套料钻内径设计为d=206+0.20+0.05mm。凸六边形硬质合金刀片确定为带7°后角,内切圆直径为12mm,正四边形硬质合金刀片确定为带11°后角,内切圆直径为12.7mm。

套料钻排屑槽及齿数的设计,不仅须考虑钻屑能否流畅地排出,而且要考虑每齿进刀量及工作台的进给速度和套料钻管壁的尺寸大小等因素。对大规格套料钻来说,由于孔直径大、钻孔深度深,因此要优先考虑排屑槽的尺寸,然后再分析确定合适的齿数。为了尽量增大排屑槽的尺寸,该套料钻齿数设计为Z=4。

在图1中,序号2的凸六边形刀片为外齿刀片,它易定心,且切削形成工件内孔尺寸。序号1的正四边形刀片为外齿配合刀片,它刚性好,主要去除工件材料。为了防止与工件孔壁干涉及刮蹭,可使其沿径向缩进a=(0.3~0.5)mm,该刀片沿圆周方向与序号2的外齿刀片均匀分布。

序号3的凸六边形刀片为内齿刀片,它易定心,且钻削加工形成工件孔内所套料的实体外圆尺寸。序号4的正四边形刀片为内齿配合刀片,它刚性好,主要去除工件材料。为了防止与工件孔内所套料的实体外圆干涉及刮蹭,可使其沿径向缩进a=(0.3~0.5)mm。该刀片沿圆周方向与序号3的外齿刀片均匀分布。序号1~4的4个刀片在套料钻圆周方向均匀分布,为使切削锋利,内外齿刀片安装在刀片座上,且刀片座安装在套料钻管体上后,所形成的切削前角应为1°~3°。

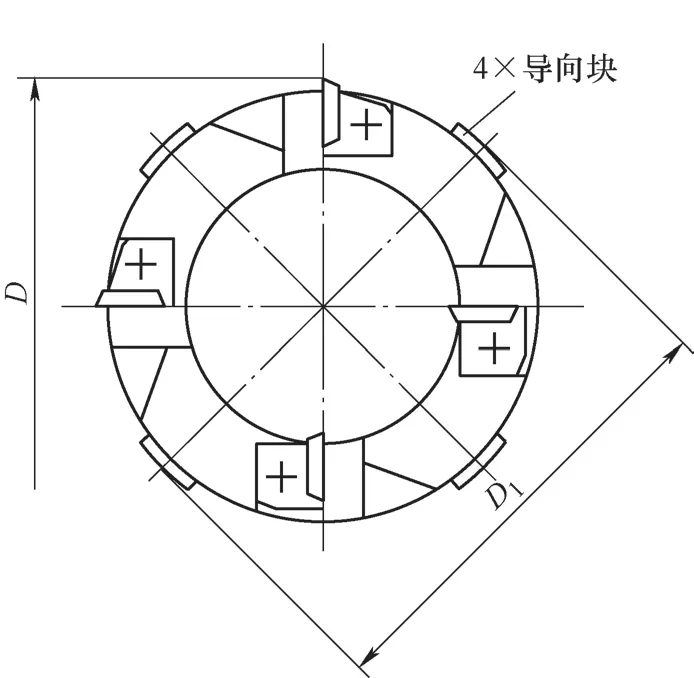

大规格套料钻钻削加工时,切削头部易产生振动,影响套料钻削加工的持续进行。为了解决这一问题,可在4个切削齿之间,间隔均匀分布设计4个导向块,如图2所示。

图2 导向块位置示意

导向块选用材质为YG6X的硬质合金,可采用焊接或机夹方式安装在套料钻切削头部管体上。导向块外径尺寸D1需经过配磨,使D1小于孔径尺寸D0.05~0.08mm。

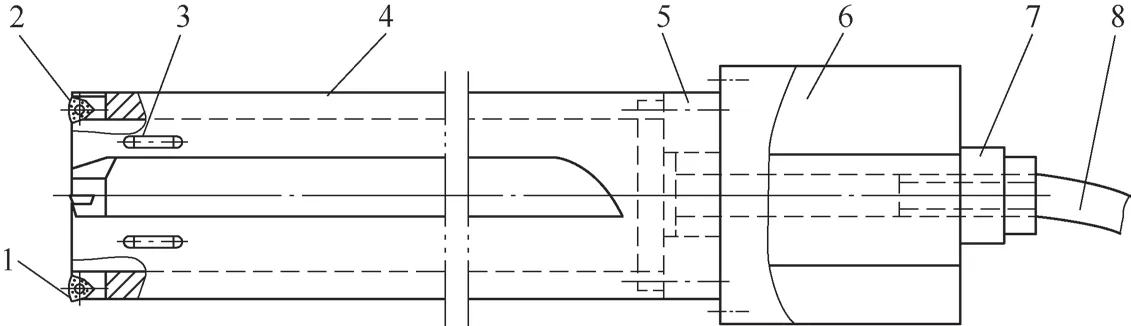

本次所设计的套料钻外形结构如图3所示。

图3 套料钻外形结构

3.2 套料钻的实际应用

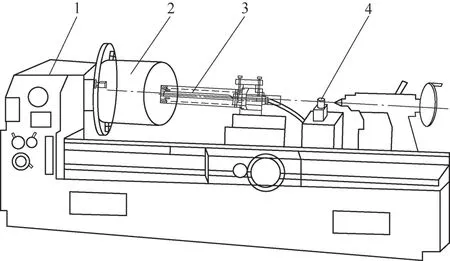

根据所设计套料钻的结构及相关尺寸,本次设计了专用加工工装,利用大型加工中心等数控机床完成了所设计的大规格套料钻的加工。在用户生产现场,根据其实际情况,按图4方式进行了实际套料钻钻削加工。用户机床为大型卧式车床,通过套料钻柄部扁方装夹在车床刀架上,配带含冷却泵的切削液箱,充分供给切削液。工件转速为80r/min,刀架工作台进给速度为20mm/min,所供给切削液压强为0.9MPa, 实际切削效果满足用户要求,使用户生产效率提高了2倍。

图4 套料钻钻削加工

在大型卧式车床上,大规格套料钻钻削加工时,找正工件中心和套料钻中心很关键,本次实际套料钻钻削加工时,按以下方法进行找正,效果很好,如图5所示。

图5 套料钻外齿刀片端面刀尖位置

图5 中,D为套料钻的外径,t为刀片上刀尖到中心的尺寸(可根据刀片尺寸大小计算得出),D′=D-2t。在大型卧式车床上安装工件后,先用车刀在工件端面上车削1个直径为D′的圆(表皮车出0.5~1mm痕迹即可),该圆圆心即为工件中心。安装套料钻后,移动调整车床刀架,将套料钻外齿端面最高点(即外齿凸六角形刀片的端面最高点)移到D′圆直径处(前面已车出痕迹),即可完成中心找正,随后,进行实际套料钻钻削加工。

4 结束语

对于大规格的孔,采用设计大规格套料钻进行套料钻钻削加工,可有效地提高生产效率。按照不同形状刀片搭配设计,可使大规格套料钻的性能得到提高。本文大规格套料钻的设计及使用方法,如刀片搭配、中心找正等,可对其他不同行业的大规格孔采用套料钻方式加工,进行套料钻设计及应用套料钻时提供借鉴。

20221205