基于频谱分析的高速车床噪声分析与控制

尹阔,吴慧敏

通用技术集团大连机床有限责任公司 辽宁大连 116620

1 序言

目前,我国制造业正推动着金属切削机床向高速度、高精度和高效方向发展。高速电动机广泛应用于数控机床,以满足现代高速、高效金属切削的需要。

机床的主轴转速上升时,主轴线速度必然会上升,可能会产生高分贝的噪声[1,2]。因此,如何在提高机床速度的同时,将机床噪声的声压级控制在国标规定的83dB(A)以内,是一个必须认真思考的课题。

为了满足市场需求,我厂开发了某型号高速数控车床,车床最大主轴转速为5000r/min。由于主轴端的带传动,噪声控制相对比较困难。通过噪声识别、分析和解决方案的制定,有效降低了噪声声压级,为后续机床的优化提供参考。

2 噪声产生机理

机械设备运转时,部件间存在着摩擦力、撞击力或不平衡力等,导致机械部件和壳体产生振动,从而产生了机床噪声[3]。

机械设备的类型和大小具有多样性,没有完全统一的噪声标准。通常情况下,可通过测量机械结构振动值的大小来评估,国际标准ISO 10186根据不同机械设备提供了不同功率的机械振动允许值,如图1所示。

图1 机械振动允许值

3 噪声识别、分析及降噪

根据机床技术参数,该型号数控车床主轴最高转速为5000r/min。考虑到车床的高转速会带来噪声高的问题,设计上已采取了A2-5型式、内径定心等措施。但是两台数控车床样机试制出来后,最高转速空运转时,仍出现了尖锐的不规则冲击声,持续运转时有起伏变化的波动冲击声,噪声不合格问题显著。需要对车床样机的噪声进行检测分析,寻找噪声来源,分析噪声形成原因,从而采取相应对策以减少噪声,为车床的批量投产做好准备。

3.1 噪声源的识别

通常情况下,高速数控车床的噪声声压级大于正常标准值是由于车床部件结构的振动引起的[4],因此减小振动噪声必须识别出主要噪声源。使用北京东方所的噪声动态测试系统对噪声信号进行频谱分析,能够快速和准确地识别出该车床的高频噪声源。

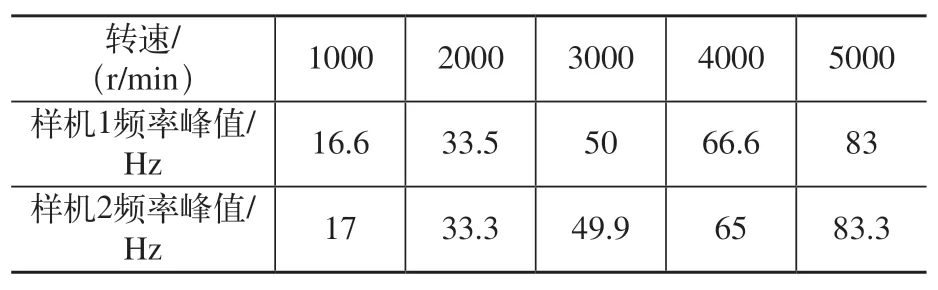

表1 空运转工况频率峰值

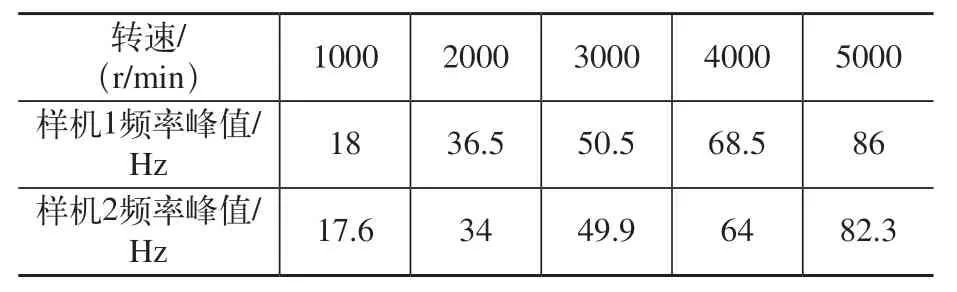

表2 切削工况频率峰值

可以看出,空运转工况下,主轴运转对应的转速n与频率峰值f均近似满足n=60f,由此判断噪声源为主轴旋转部件结构。

由于金属切削加工时,切削用量不仅直接影响工件的加工精度与加工质量,也关系着加工噪声的大小,因此,工件的加工要严格按照工艺要求进行切削,避免额外噪声的产生。

通过表1和表2的对比,可以确定两台样机的噪声主要来源均为主轴部件结构。

3.2 低频冲击声的分析与解决

机床运转时发出的低频冲击声(表现为咯哒声),通常是由于主轴两端的轴承低频振动造成的。产生低频振动噪声常见的原因主要有轴承安装位置错误、轴承松动或磨损破坏等[5]。主轴内部轴承分为内圈、外圈、滚动体和保持架。外圈设置在轴承座上,内圈装置会对主轴轴心的整体运行产生影响。

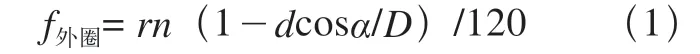

两台样机均由成对的角接触球轴承做前后支承,轴承承受径向载荷和轴向载荷。外圈固定,内圈转动。轴承故障特征频率计算公式如下[6]。

外圈故障频率

内圈故障频率

三、试验菌种亩用量及小区用量:百沃10公斤、454克;卢博士1公斤、45.4克;宏阳10公斤、454克;维恩倍尔25克、1.13克;鑫鑫盛达1公斤、45.4克。

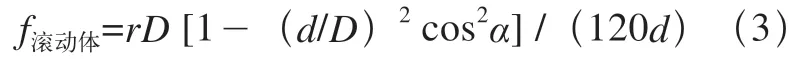

滚动体单故障频率

保持架外圈故障频率

式中,r是轴承转速(r/min);n是滚珠个数(个);d是滚动体直径(mm);D是轴承节径(mm);α是滚动体接触角(°)。

将三相加速度传感器放置于主轴箱靠近轴承位置,无需拆卸主轴等,并采用SmartBalancer频谱分析仪实时振动测试,以进行振动信号的实时采集分析。振动监测时需要主轴转动参数、安装刀具数量和传感器位置与以往检测相同,统计的测量数据才能够真实体现出结构故障的变化趋势。

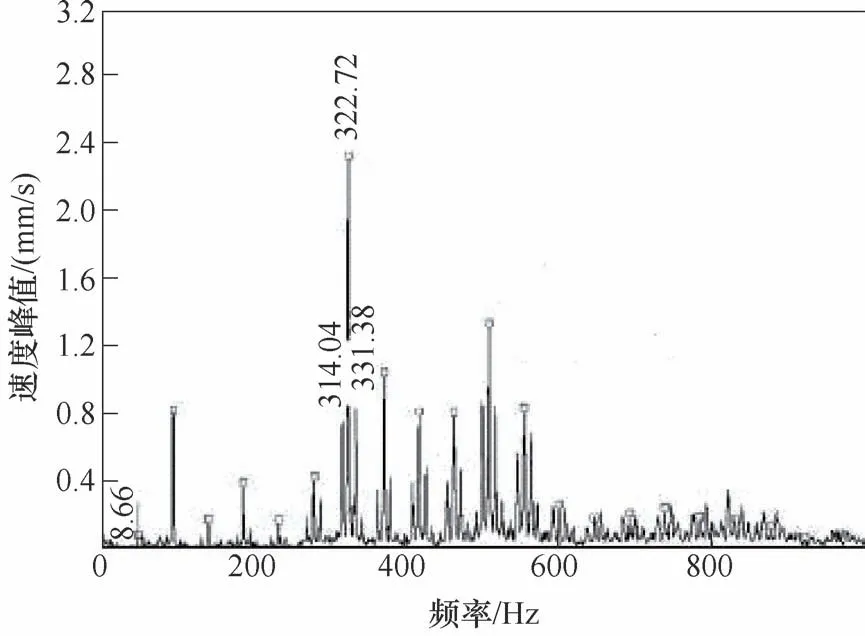

根据上述方法,对两台样机进行了1个月相同间隔时间内的连续测量,在0~1000Hz频率范围内,轴承内圈故障频率约为322.7Hz,而且出现每一次测量信号幅值都比前一次上升的现象,结合轴承故障特征频率计算值综合考虑,即可确定该轴承的内圈已经发生了缺陷。

从测试结果(见图2)中可以看出,内圈故障频率两侧都有明显边频带,表明该内圈故障缺陷在该段工况运行时段内不断扩大,导致了测量信号幅值的增大。

图2 内圈故障测试结果

通过拆解,发现轴承内圈已经出现了缺陷,推测这种缺陷可能是由于主轴内部传动结构出现问题,或是由于轴承安装和润滑等原因导致的。更换轴承做好润滑措施后,进行测试,发现低频冲击噪声降低到相对微弱的程度,满足了机床的技术验收要求。

3.3 波动冲击声的分析与解决方案

根据空运转工况和切削工况下的试验结果对比发现,由于两种工况任何一种转速下,两台样机都会产生波动变化的冲击声音,变化幅度相同,且非常清晰,所以通过人工计数的方法就可以得到该噪声在每分钟的起伏次数,进而得到振动频率。经试验后多次计算,确定振动频率为2.3Hz。

多次试验验证后,证实了波动冲击声是由传动带振动产生的,其振动频率与计算得到的波动冲击声的振动频率基本相同。这是由于传动带的横向振动会引起传动带拉力变化,被动带轮的速度随之变化波动。带轮与传动带为啮合传动,侧向存在间隙,传动带速度变化会导致传动过程中发生瞬间脱离啮合,从而产生冲击噪声。

下面进行解决方案的研究。通常情况下,传动带横向振动可以类比弦振动。因此其振动频率经验公式为

式中,L是传动带长度(mm);T是张紧力(N);ρ是单位长度(mm)。

可以明显看出传动带长度与其振动频率成反比关系。要减小振动频率,必须增大传动带长度,即增大主动带轮与被动带轮间的中心距。因此,采用了给主轴箱加高50mm,并且更换加长新传动带的方案进行试验。试验结果为波动冲击声明显减小,而且变化幅度非常微弱。进而说明了传动带的横向振动为产生波动冲击噪声的根本原因。

因此,如何减小或者消除传动带振动是非常关键的。两台样机装配过程中都是4根传动带为一组以传动高转速的,并且通过观察发现,传动时有一根或两根传动带抖动比较剧烈,结合上述振动频率经验公式,可以判断出同组传动带的长短可能不相同,或者传动带的张紧力不同,导致发生振动。

综合以上分析,制定新方案为在其中一台样机上更换传动带长度和质量都相同的传动带组,适当增加传动带张紧力。多次试验两台样机对比结果后,证明新方案基本消除了传动带振动,波动冲击噪声降低明显。

4 结束语

1)由于该高速数控车床噪声来源主要是车床主轴箱部件结构的高速运转造成的,因此主轴结构的精度、轴承和转动部件等相关结构状态变化都有可能引起噪声,需要逐步分析判断。

2)经过多次试验对比后发现,高速数控车床发出不悦耳的低频冲击噪声的原因是轴承内圈问题,与安装、润滑等因素有关,更换轴承后解决了低频冲击噪声问题。

3)传动带振动是产生声音起伏变化的波动冲击声常见因素。需要选用质量一致、同组传动带长度相同的传动带组,可以适当地增加传动带张紧力,从而达到消除或减轻这种现象的目的。

4)机床运行时包括多种噪声源,除了文中提到的噪声源外,还存在机械噪声、电磁噪声、风噪声及液压部件噪声等。利用噪声分析系统有针对性地检测,能够高效、准确地识别机床的低高频噪声源及其他噪声源,正确地分析判断故障点。

20221115