FLNG船舶冷能综合管理系统设计与热力学分析

夏睿,王哲,曹梦龙,韩凤翚,纪玉龙,蔡文剑

(大连海事大学 轮机工程学院,辽宁 大连 116026)

在FLNG船的运输阶段,储罐中的冷量泄露和船舶航行途中产生的晃动会导致加热后的LNG部分蒸发,产生蒸发气体BOG。随着BOG的不断增加,储罐的压力也会越来越大[1],目前常用的方法是通过再液化系统处理BOG使其重新回到储罐[2]。前期研究中,FLNG船舶BOG再液化通常选用氮气工质的逆布雷顿循环[3],首先氮气是一种安全且不易燃的气体,同时逆布雷顿循环与其他循环相比结构简单且易于操作[4],氮气工质在气相工作,在船舶处于恶劣航行条件时可以保证循环不受影响。但与普通制冷剂循环和级联制冷循环对比,氮气逆布雷顿循环需要更多的轴功率[5]。同时,为了逆布雷顿循环输入轴功率的需要,BOG再液化系统的电能输入同样值得关注。

目前尚未有基于浮式液化天然气生产储存装卸装备船舶(FLNG)可以兼顾LNG再汽化冷能的回收利用与BOG再液化耦合的装置。考虑设计一种LNG再汽化冷能回收发电耦合BOG再液化装置的FLNG船能源综合管理系统。系统首先对LNG再汽化冷能进行回收并储存,当系统对BOG进行再液化处理时,冷能可通过CO2朗肯循环灵活转化为电能供给BOG再液化装置的轴功输入。本系统通过LNG再汽化的冷能回收与朗肯循环冷能发电及BOG再液化的耦合,可提高FLNG能源系统的灵活性,在改善液化天然气供应链的能源性能、优化FLNG船舶电网稳定性的同时也为其他特种液货船舶的能量整合与节能减排提供了新途径。

1 系统介绍

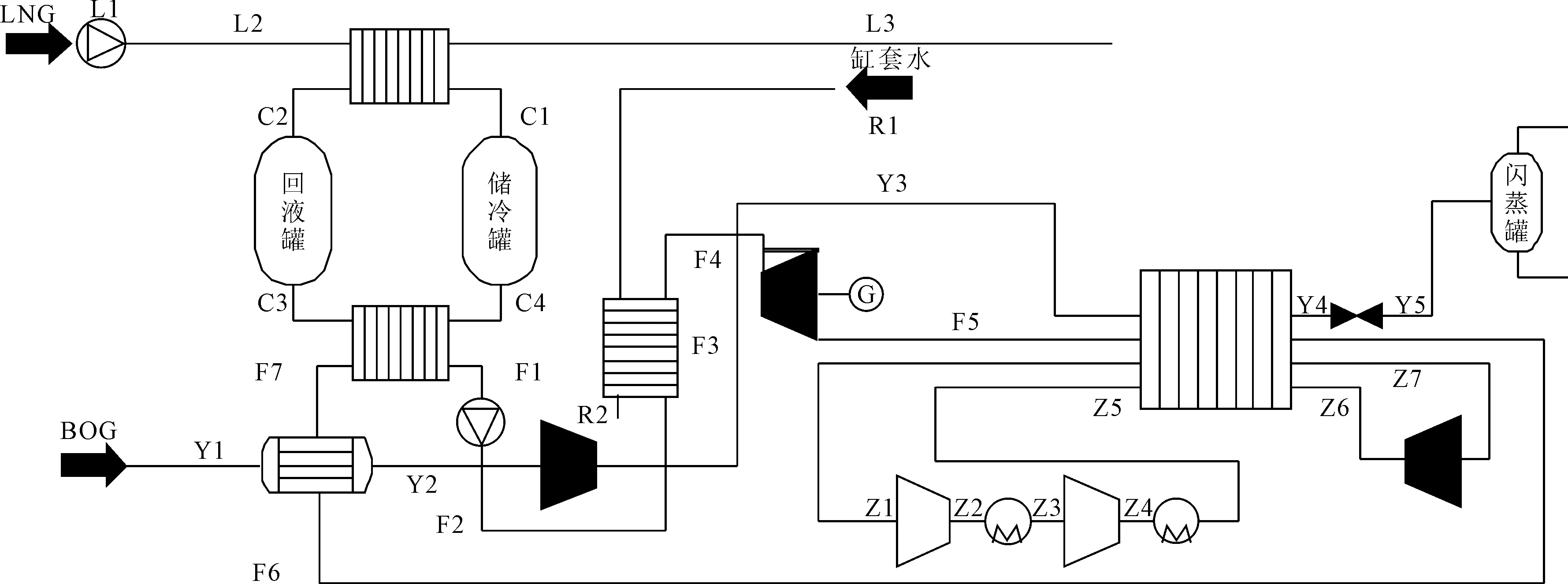

FLNG船能源综合管理系统基本工作方案见图1。该系统主要包括LNG再汽化蓄冷放电和BOG再液化两个部分。在储能阶段,由于LNG再汽化速率存在波动性[6],冷能首先通过丙烯工质被储存在蓄冷罐中。当系统有用电需求后,循环开始释能,冷能被转移到换热器中驱动朗肯循环的膨胀机做功并产生稳定的电能。最后,朗肯循环剩余的冷能和产生的电能分别被用于BOG再液化系统的预冷与电力输入以保证系统平稳运行。

图1 FLNG船能源综合管理系统

在系统模拟建模中进行部分假设:①在建模计算时,系统为稳态运行;②管道、阀门及换热器的热损失和压力损失可以忽略不计;③丙烯储罐的冷能损失(蒸发率约为0.05%/d)可以忽略不计[7];实际液化天然气是一种混合物,其成分取决于其产地,假设其为纯甲烷。构建的系统组成及运行方式见图2。

图2 能源综合管理系统流程示意

1.1 LNG再汽化蓄冷放电过程

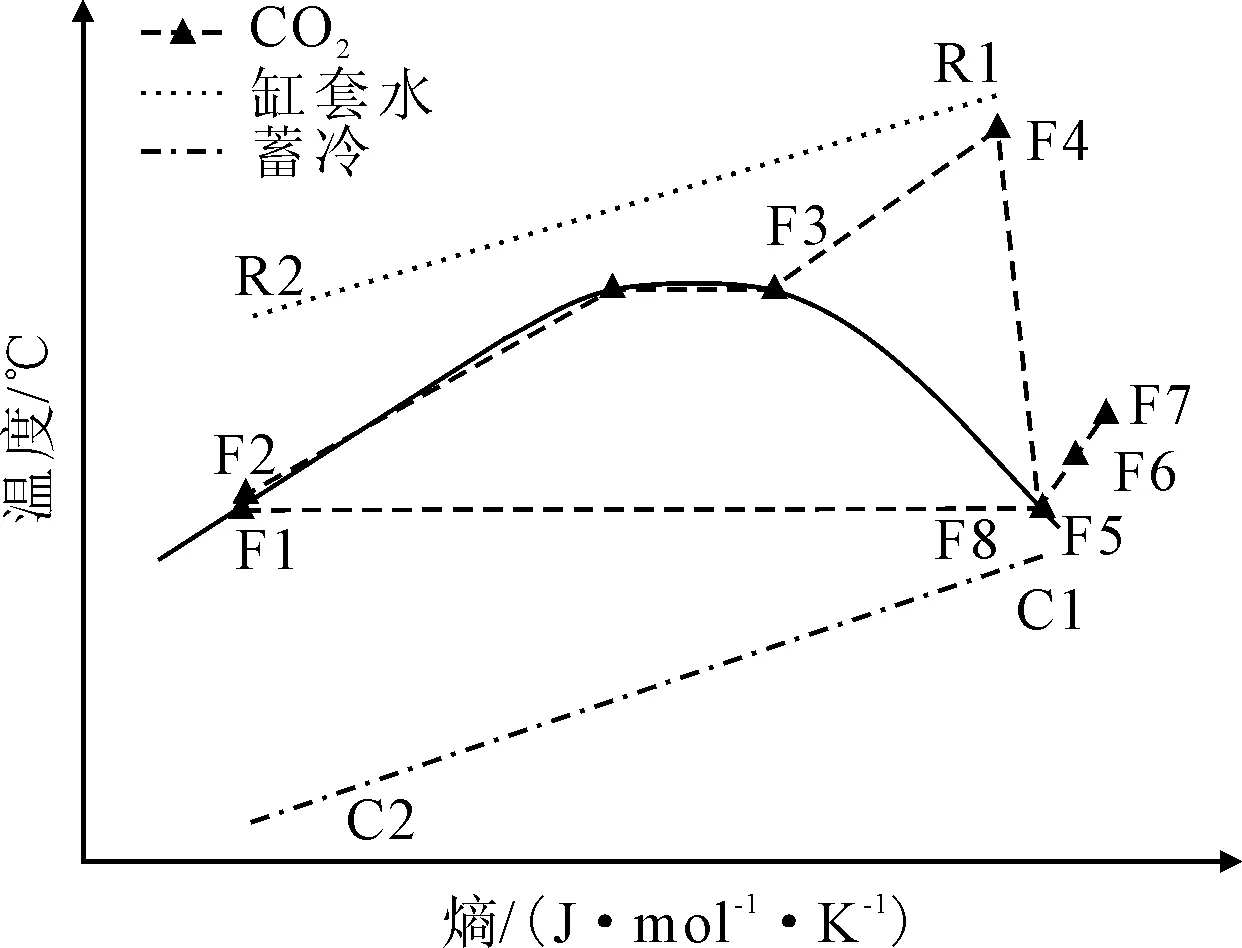

在LNG再汽化过程中,通过换热器将LNG中的冷能回收并储存在丙烯储罐中。当FLNG船舶的BOG再液化过程产生电力需求时,利用回收的冷能驱动CO2朗肯循环产生电能,CO2工质吸收储罐中的冷能实现冷凝(F7~F1),通过加压泵送至蒸发器(F1~F2)。在蒸发器中,利用FLNG船的主机缸套水余热实现CO2工质的蒸发与过热过程从而提高透平进口温度(F2~F4),高温高压的CO2工质驱动透平做功产生电能(F4~F5)。CO2工质做功后从透平出口进入多股流换热器,利用剩余冷能预冷BOG(F5~F7)。系统蓄冷放电过程的温熵图见图3。

图3 LNG再汽化蓄冷放电过程

1.2 BOG再液化过程

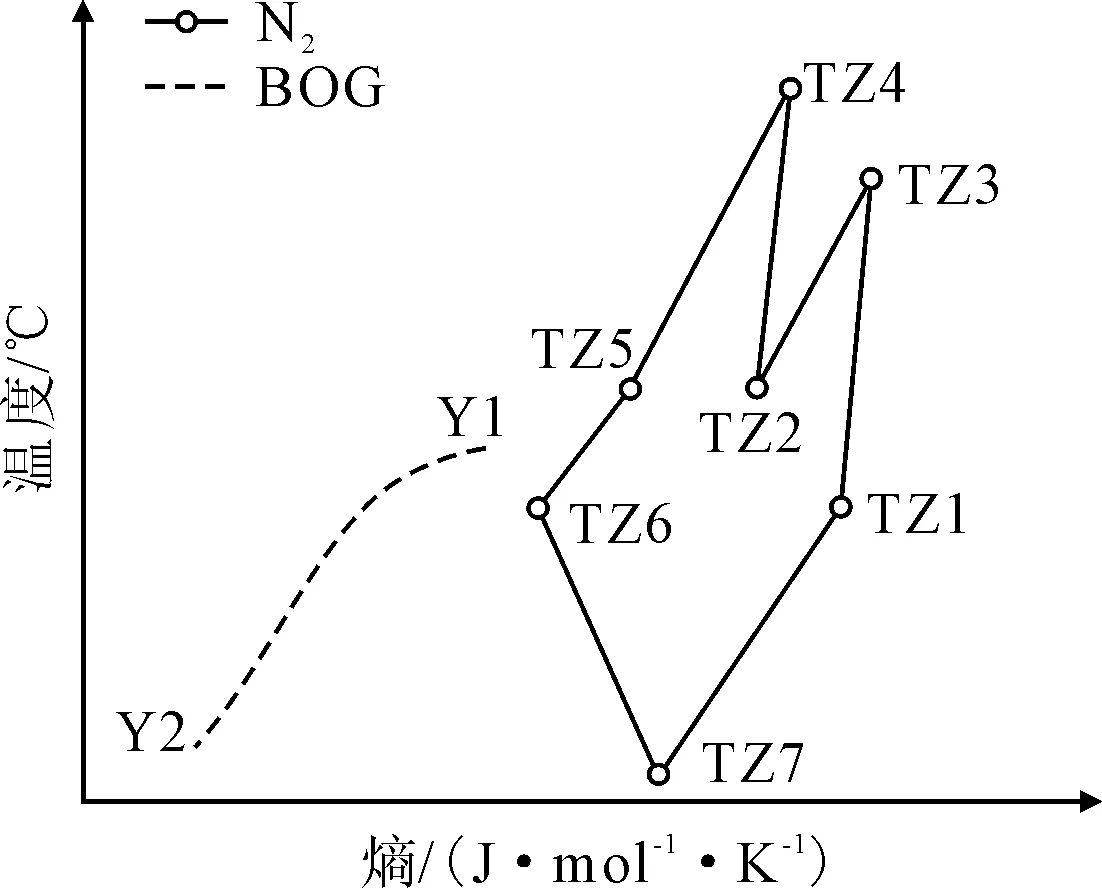

预设BOG流的进口温度为20℃,首先被放电循环的余冷初步冷却,随后进入压缩机压缩(Y1~Y3)。压缩后的BOG进入多股流换热器中冷却(Y3~Y4),最后经过膨胀阀降温降压至饱和液体(Y4~Y5),完成液化过程。氮气膨胀制冷循环配置与逆布雷顿循环相同,具有流程简单,结构紧凑的特点[8]。N2通过一系列压缩机进行压缩并利用海水冷却器冷却(Z1~Z5),压缩后的N2在多股流换热器中冷却(Z5~Z6),并通过膨胀机膨胀产生低温N2(Z6~Z7),最后进入多股流换热器将携带的冷能传递给BOG流(Z7~Z1)。系统BOG再液化过程的温熵图见图4。

图4 BOG再液化过程

2 系统参数设计

2.1 系统参数设计

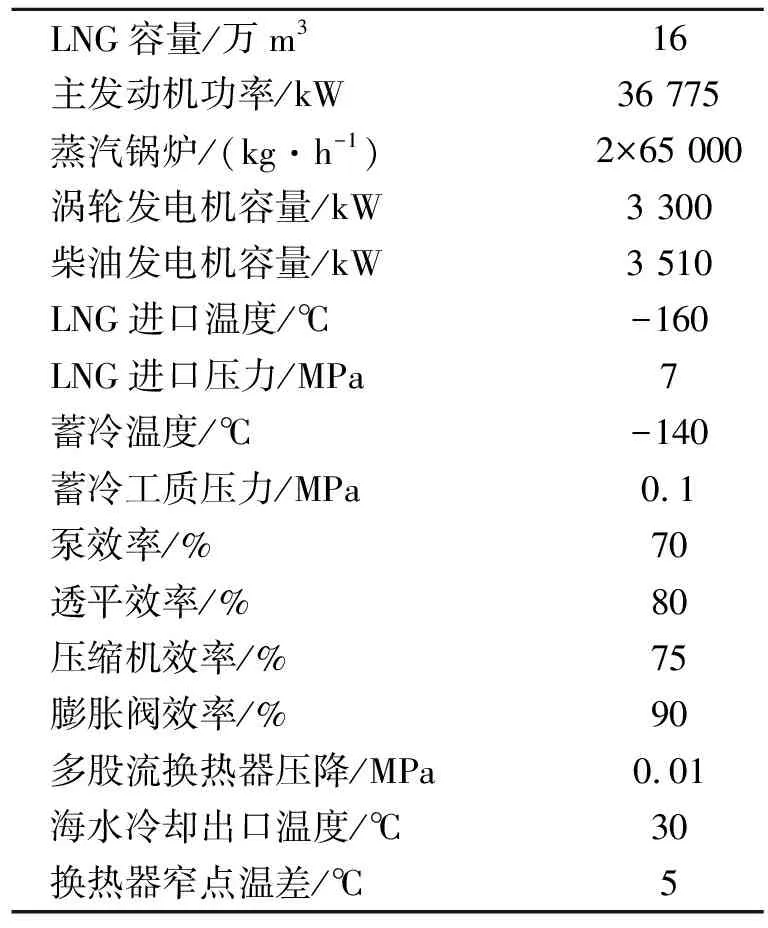

以技术较为成熟的MOSS型LNG运输船作为母船建立模型,为FLNG冷能管理提供一定的思路,系统LNG再汽化蓄冷放电和BOG再液化两部分参考相关文献[6,9],MOSS型LNG运输船基本参数及系统热力学分析采用的参数设置见表1。

表1 MOSS型LNG运输船基本参数及热力学分析参数设置

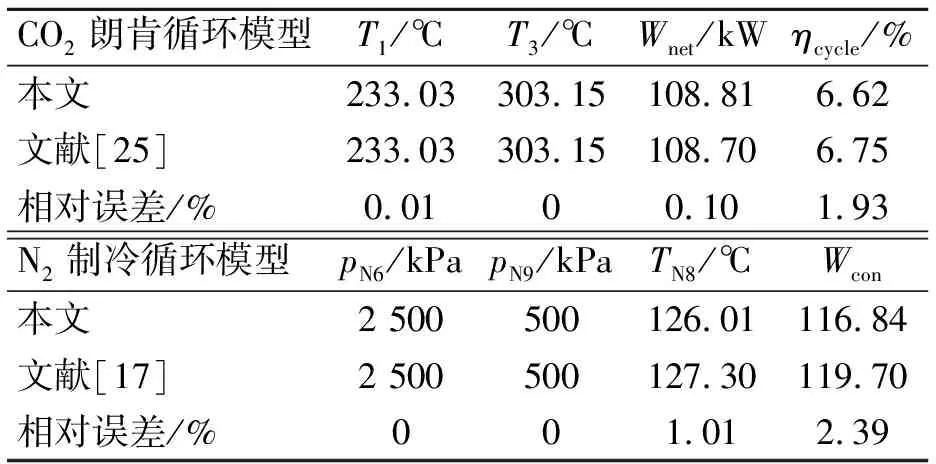

2.2 模型验证

所提出的FLNG船舶冷能综合管理系统由利用蓄冷与船舶缸套水驱动的CO2朗肯循环放电过程与利用氮气逆布雷顿循环制冷的BOG再液化过程组成。目前未有该形式的组合系统研究可以对本系统进行验证,因此基于相同的边界条件,分别对CO2朗肯循环和N2制冷循环进行验证,结果对比见表2及图5。其中CO2朗肯循环的相对误差不超过2%,N2制冷循环的相对误差不超过3%,系统模型具有可靠性。

表2 系统循环模型误差验证

图5 模型相对误差箱型图

3 系统热力学分析

3.1 放电系统功效分析

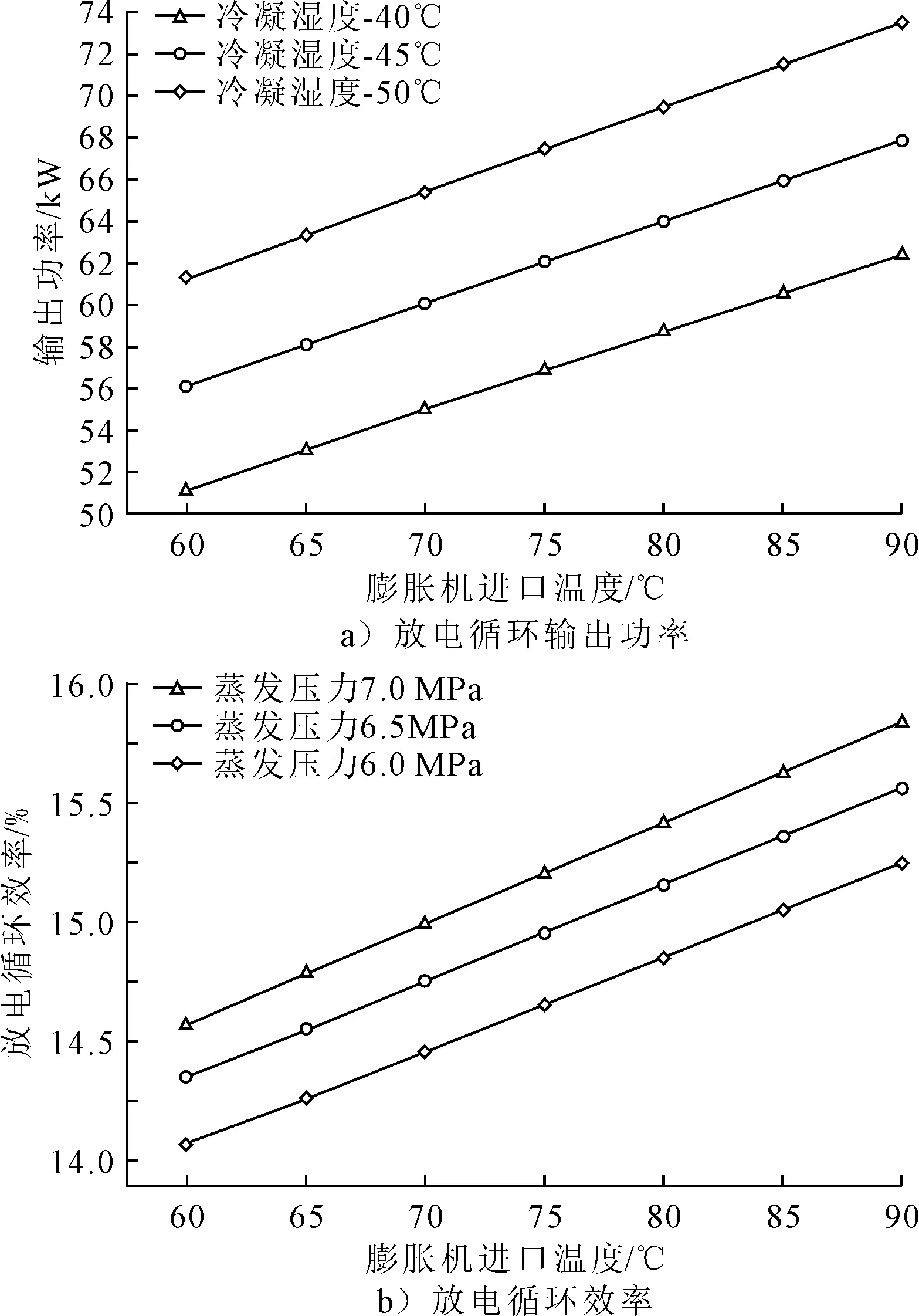

由图6a)和图6b)可以得到,随着膨胀机进口温度的提高,系统输出功率与循环效率随之提高,因为随着系统平均温差提高,CO2朗肯循环做功能力相应增强从而提高了输出功率与循环效率。当冷凝温度降低时,系统平均温差同样实现了增大,进一步增加输出功率。图6b)还显示出随着蒸发压力的增加,循环效率同样有着上升的趋势。但CO2朗肯循环膨胀机进口温度取决于废热源温度,使用压缩比更高的压缩机可能会对系统造价产生较大影响。

图6 膨胀机进口温度对放电循环的影响

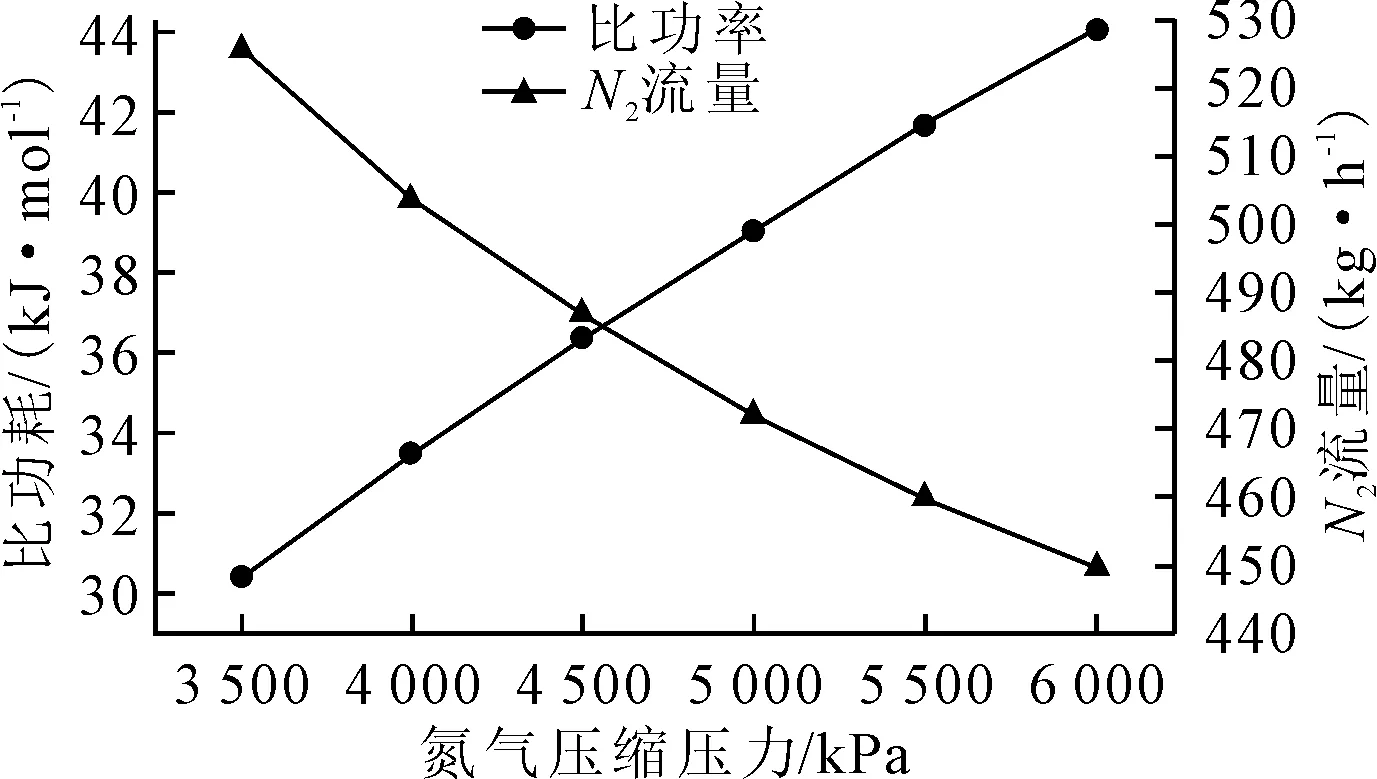

3.2 氮气压缩压力对制冷循环的影响

改变氮气压缩终压力对逆布雷顿制冷循环产生的影响见图7。随着氮气压缩终压的提高,制冷循环的比功耗降低,同时冷却相同质量流量的BOG流所需的氮气流量也明显降低,即氮气的单位冷却能力增加。因而,在系统安全压力范围内,尽可能提高氮气压缩压力(增加压差),可以提升制冷系统的整体性能。

图7 氮气压缩压力对制冷循环的影响

3.3 系统参数对BOG再液化量的影响

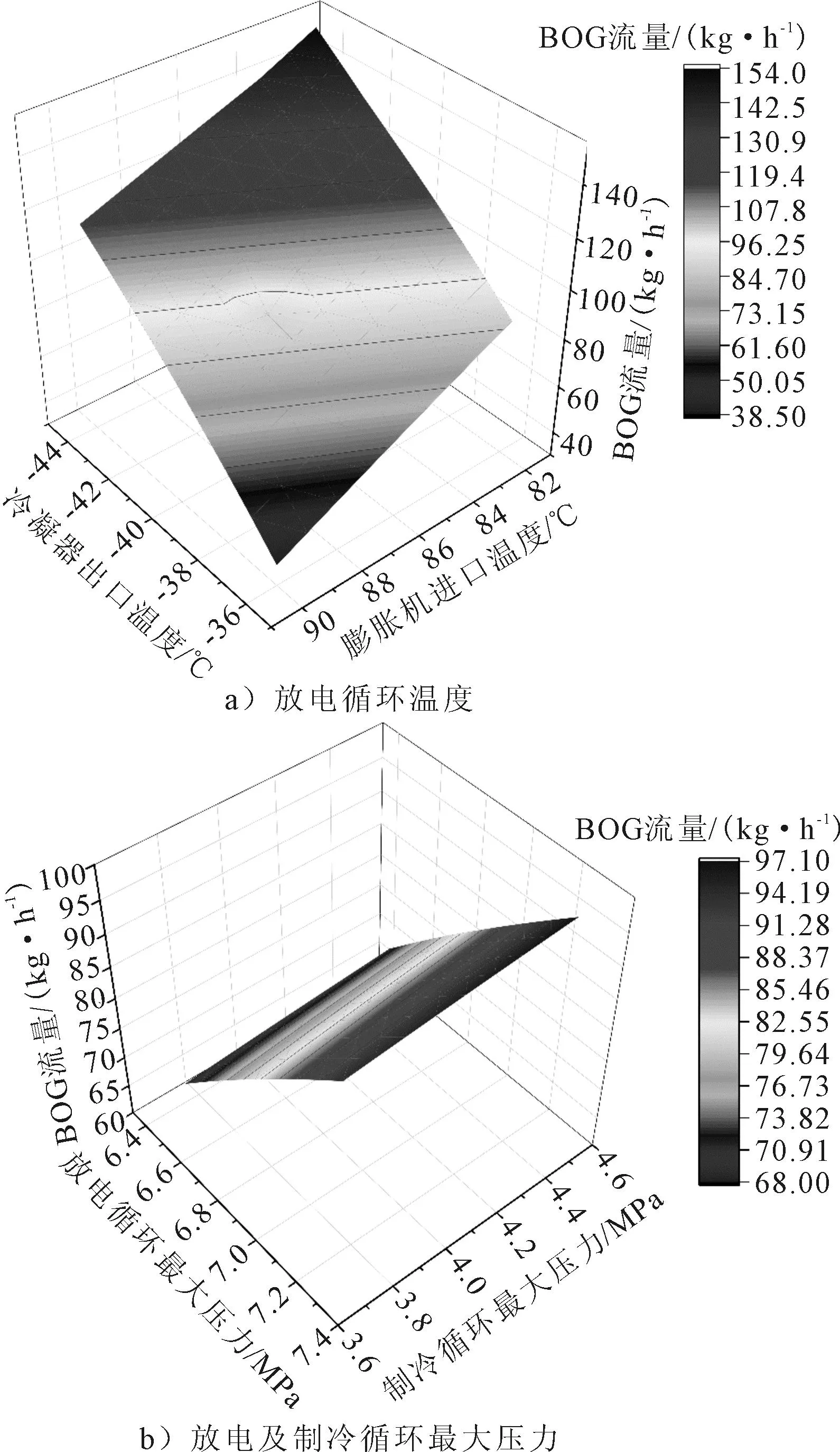

对于所设计的LNG再汽化冷能回收蓄冷发电耦合BOG再液化装置的FLNG船舶能源综合管理系统,系统能够再液化的BOG的量是评价系统性能的重要指标之一,将通过改变系统参数并控制其他参数不变,分析其对BOG再液化量的影响。放电系统冷凝器出口温度及膨胀机进口温度对BOG再液化量的影响见图8a),CO2工质在冷凝器中通过吸收储冷罐中丙烯的冷能,降温至-40 ℃左右,同时基于CO2工质的热力曲线(见图3),当蒸发器出口温度低于80 ℃时,透平膨胀机膨胀过程中机内可能出现液体导致效率降低。同时,主机缸套水作为废热源,温度一般不超过90 ℃。随着放电系统冷凝器出口温度的提高,从储冷罐中获得的冷能减少,系统可液化的BOG流量随之降低。当蒸发器出口温度位于80~90 ℃时,随着蒸发器出口温度的提高,做功后的CO2工质温度提高,可回收的冷能减少,使得系统可液化的BOG流量降低。

图8 系统参数对BOG再液化量的影响

放电循环最大压力和制冷循环最大压力对BOG再液化量的影响见图8b),随着放电循环最大压力的提高,透平出口温度相应降低,系统可液化的BOG流量增加。当制冷循环最大压力提高时,可液化BOG流量随着氮气制冷工质温度的降低而小幅提高。

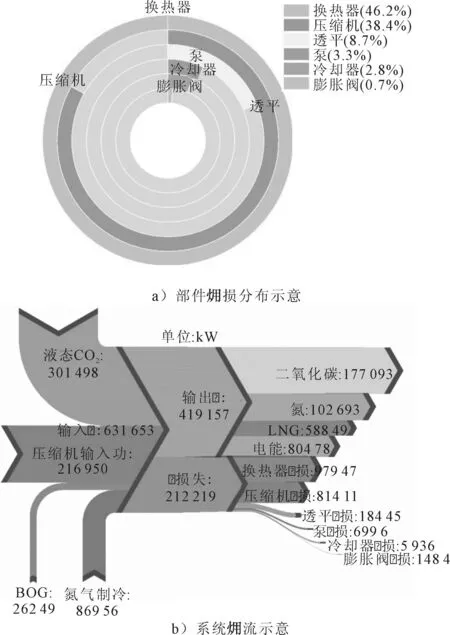

3.4 系统分析

环境状态取温度25 ℃,大气压力100 kPa,系统各节点物理见表3,部件损失分布见图9。

表3 系统节点值

图9 系统损分布及流

4 结论

1)本文建立的船舶能量综合管理系统包括LNG再汽化冷能回收过程、朗肯循环放电过程以及BOG再液化过程,系统模型总效率为66.4%,其中最大损失发生在换热器的换热过程以及压缩机的压缩过程。

2)系统放电过程的输出功率与循环效率随着朗肯循环膨胀机进口温度的提高和冷凝温度的降低即系统循环温差的提高而提高,提高压缩机出口压力同样可以提高循环效率。可以充分利用船舶主机缸套水作为热源,提升系统效率。

3)氮气逆布雷顿循环作为BOG再液化过程的冷却循环,系统性能随着氮气压缩终压的增加而提高,较高的氮气压缩压力可以降低循环所需的氮气流量并提高循环比功率。

4)在系统中,可再液化的BOG流量作为系统评价的重要指标,与放电循环参数关系密切。再液化BOG流量随朗肯循环冷凝器与蒸发器的出口温度降低而增加,随压缩机出口压力增加而减少,当CO2工质冷凝器出口温度为-40 ℃,蒸发器出口温度为90 ℃时,有最小再液化BOG流量38.86 kg/h。