油炸预制鱼冷冻复热过程中的品质变化

葛智勤,陈 哲,余达威,夏文水,许艳顺,*

(1.江南大学食品学院,江苏无锡 214122;2.甘棠明善食品有限公司,广东广州 510000)

随着人们生活节奏的加快、生活水平的提高以及消费能力增长,营养美味、快捷省时的水产预制菜消费不断增长。烤鱼是一种深受消费者喜爱的典型水产菜肴。目前市售新零售预制烤鱼主要是采用油炸后冷冻的方式流通销售。虽然冻藏能够抑制微生物繁殖,减缓产品腐败变质,延长保质期[1],但水产品冷冻时会形成冰晶,常会造成机械损伤和蛋白质氧化,导致产品持水力降低、肉质松散、口感下降等问题[2-4]。此外,在商品贮运过程中常会发生不同程度的温度波动甚至反复冻融,可能会进一步加剧冰晶对肌原纤维的损伤,降低解冻复热后的产品品质[5-6]。

目前关于生鲜及腌制调理水产品在冷冻或冻融过程中的品质变化已有较多研究报道,杨梅[7]发现调味开背鱼反复冻融后风味与新鲜开背调味鱼有显著差异。Gao 等[8]研究发现腌制鳙鱼片在冷冻贮藏期间色泽、质构、持水力等品质指标均发生不同程度的下降。Li 等[9]对黄鱼进行多次冻融处理,发现反复冻融引起冰晶不规则生长以及重结晶现象破坏了鱼肉的肌肉组织,导致鱼肉营养价值降低,品质劣变。在烤鱼研究方面,张艳等[10-11]对草鱼进行腌制、烘烤、油炸处理后,研究了即食烤鱼的工艺参数及常温贮藏特性。油炸熟制预处理是工业化生产烤鱼的主要方式,油炸熟制后蛋白质发生不同程度的变性,且油炸鱼较生鲜鱼含有更高含量的脂质,但目前对于烤鱼等经油炸熟制后的鱼肉在冷冻及冻融过程中的变化及其对复热后品质的影响尚不清楚。

因此,本文针对新零售预制烤鱼冷冻复热后口感下降问题,以养殖产量最大的淡水鱼类草鱼为原料,经160 ℃油炸4 min(模拟新零售烤鱼油炸工艺)、速冻/冻融、100 ℃水煮复热10 min(模拟消费者食用复热条件)三种不同工序处理,以水分含量、持水力、水分分布及组成、肌原纤维小片化指数、微观结构、TBARS 值、TCA-可溶性肽及电子鼻为指标,解析鱼肉油炸熟制—冷冻—复热过程鱼肉品质变化和原因,旨为预制烤鱼类产品品质调控提供理论基础。

1 材料与方法

1.1 材料与仪器

草鱼 购于无锡市滨湖区欧尚超市,质量为1.5±0.3 kg/条,宰杀后加碎冰于30 min 内运送至实验室;4%多聚甲醛、苏木素伊红染色液 Phygene生物科技有限公司;其余化学试剂 均为分析纯,购于国药集团化学试剂有限公司。

FDS-35 型FRINOX 速冻柜 上海漯城餐饮设备有限公司;4K-15 型高速冷冻离心机 美国Sigma Sartorius 公司;T25 均质机 德国IKA 集团;UV 1000 紫外分光光度计 上海天美科学仪器有限公司;1150H 徕卡石蜡包埋机、PM2245 徕卡手动轮转切片机 德国徕卡公司;NIKON ECLIPSE CI 型正置光学显微镜 日本尼康Nikon 公司;MesoMR23-060V-I 低场核磁共振成像分析仪 苏州纽迈分析仪器股份有限公司;Heracles II 快速气相色谱电子鼻法国Alpha MOS S.A.有限公司。

1.2 实验方法

1.2.1 样品制备 除草鱼中间鱼骨,切成近似8 cm×4 cm×4 cm 鱼块。在160 ℃条件下油炸4 min,沥油、冷却。将油炸后的鱼块先置于-33 ℃速冻机中冻至中心温度达到-18 ℃,包装后置于-18 ℃冰箱中冻藏5 d。

冻融处理:将样品从冰箱取出,带包装流水解冻3 h 记为一次冻融循环;生鱼块记为Raw,冷冻前的样品记为Fresh,冻融0 次、冻融1 次和冻融2 次样品分别记为FT0、FT1、FT2,复热后样品分别记为Fresh-C、FT0-C、FT1-C、FT2-C。

测定各项指标前先将样品带包装流水解冻3 h,再置于100 ℃沸水中煮10 min。

1.2.2 指标测定

1.2.2.1 水分含量测定 水分含量的测定参照GB 5009.3-2016《食品中水分的测定》中第一法直接干燥法[12]。

1.2.2.2 持水力测定 参考董轶群等[13]的方法。称取6 g 左右的鱼肉装入离心管中,用滤纸包好,在4 ℃条件下以4000 r/min 转速离心15 min。

式中,m1表示离心前质量,g;m2表示离心后质量,g。

1.2.2.3 低场核磁(LF-NMR)分析 参考JIN 等[14]的方法稍加改动。采用核磁共振分析仪对样品的弛豫信号分布和弛豫时间(T2)进行分析。共振频率为21.2 MHz,测量温度为32 ℃,选择Color-Purcell-Meiboom-Gill(CPMG)作为测试序列。将2 g 样品置于直径25 mm 的核磁管中。测定参数如下:回波时间为0.4 ms,回波数为8000,迭代次数为1×106,扫描次数为4 次。采集幅值衰减数据并进行多指数拟合分析,得到不同相态水分的横向弛豫时间分布(T2),并计算出相应时间内的弛豫峰面积和比值(A2)。

1.2.2.4 肌原纤维小片化指数测定 参考宋敏[15]的方法。称取1 g 鱼肉,加入20 mL 4 ℃缓冲液(8.8 mmol/L KH2PO4,11.2 mmol/L K2HPO4,1 mmol/L EGTA,100 mmol/L KCl,1 mmol/L MgCl2)均质,于4 ℃离心机中5000×g 离心15 min,弃上清,向沉淀中加入20 mL 缓冲液重复提取1 次。将收集的沉淀用缓冲液制成蛋白浓度为0.50±0.05 mg/mL 的溶液,稀释18 倍后在540 nm 处测定溶液吸光值。每组样品测定3 次。

1.2.2.5 微观结构观察 参照范丽欣等[16]的方法稍加改动。将样品切成5 mm×5 mm×5 mm 的小块,用4%多聚甲醛4 ℃固定48 h,然后用乙醇梯度脱水后二甲苯浸泡2 h 至透明,浸蜡包埋,切片展片。将贴片置于70 ℃烘箱中烘1 h 后洗脱。用苏木素伊红进行染色,置于100 倍光学显微镜下观察鱼肉微观结构。

1.2.2.6 硫代巴比妥酸值(TBARS)测定 去除鱼块表面鱼肉,取中间部位。TBARS 的测定参照GB 5009.181-2016《食品中丙二醛的测定》[17]。

1.2.2.7 TCA-可溶性肽含量测定 参照Mad-Ali等[18]的方法。称取1.5 g 样品,加入13.5 mL 预冷的5%(w/v)三氯乙酸(TCA)溶液,均质后静置1 h,在高速离心机中以8000 r/min 离心15 min(4 ℃),用Lowry 法测定上清液中TCA-可溶性肽含量,结果表示为μmol 酪氨酸(Tyr)/g 样品。每组样品测定三次。

1.2.2.8 电子鼻分析 准确称量2 g 切碎的鱼肉,装入20 mL 顶空瓶中,室温平衡30 min 后使用快速气相色谱电子鼻Heracles II 进行测定,参数设置参考Yu 等[19]的方法。

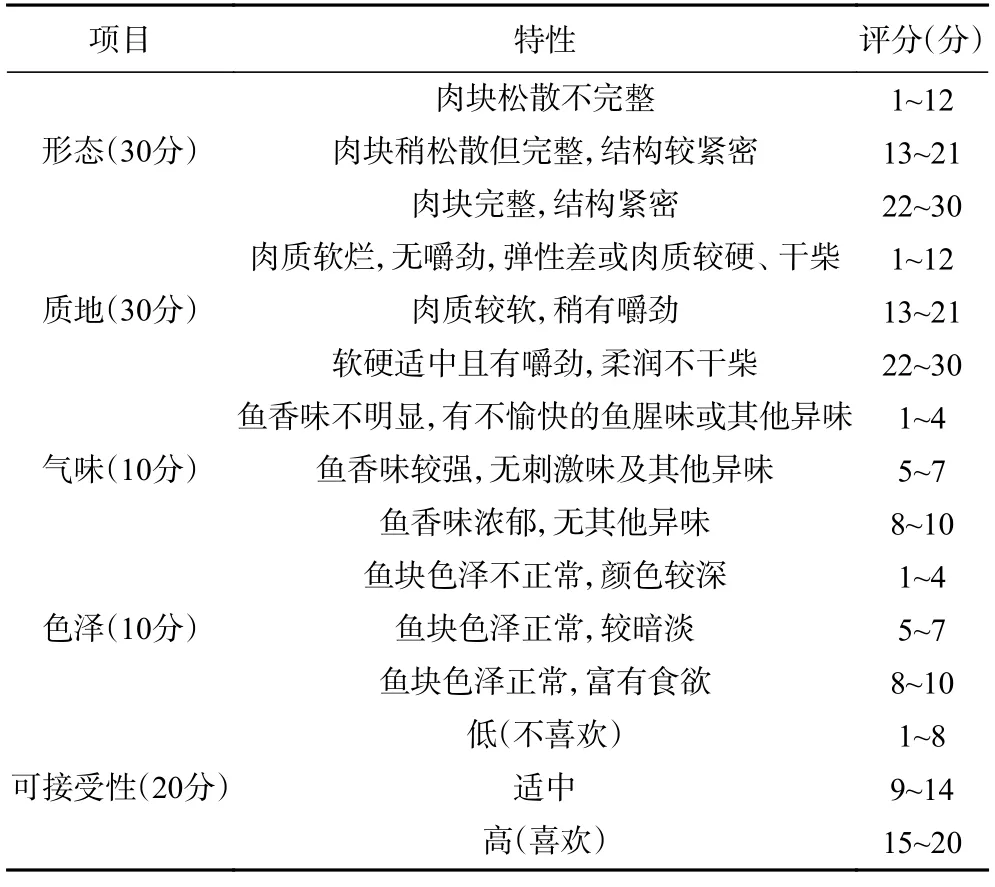

1.2.2.9 感官评价 参考石长波等[20]对油炸鱼块的感官评价标准。选择10 名具有鱼制品评价经验的专业人员为评定小组成员,为复热后鱼肉的形态、质地、气味、色泽和可接受性进行打分。感官评价标准见表1。

表1 感官评价标准Table 1 Sensory evaluation criterions

1.3 数据处理

所有实验均至少进行三次平行,结果以平均值±标准误差(Mean±SD)的形式表示。实验数据采用Excel 制表及Origin 2021 软件绘图,采用SPSS 26.0 进行数据分析,采用Duncan 模型分析显著性(P<0.05)。

2 结果与分析

2.1 鱼肉水分含量及持水力变化

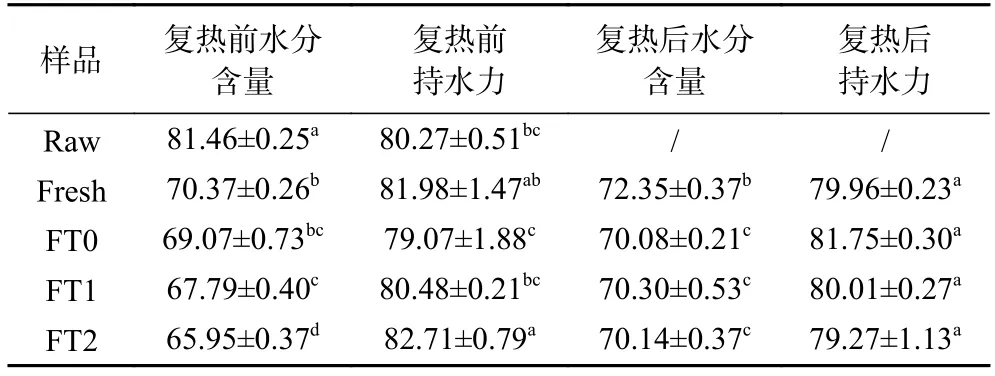

鱼肉的水分含量及持水力是影响鱼肉质构的重要因素。由表2 可知,生鱼块水分含量为81.46%,油炸后的熟鱼块水分含量降低至70.37%。与冷冻前的样品相比,熟制鱼肉冷冻后水分含量显著降低(P<0.05),且随冻融循环次数增加,水分含量呈降低趋势,冻融2 次后样品的水分含量较未经冷冻处理的样品降低8.29%。水煮复热后,肌原纤维结构间隙吸收部分水分,样品水分含量均高于复热前,但不同冻融组样品间无显著差异(P>0.05)。

表2 不同处理样品复热前后水分含量和持水力的变化(%)Table 2 Changes in moisture content and water holding capacity of samples with different treatments (%)

不同处理组样品在复热前后持水力的变化见表2。随冻融次数增加,复热前样品持水力出现逐渐增加的变化趋势,这可能与冻融过程中水分流失引起的水分含量降低有关。冻融循环造成的机械损伤使得复热后样品的持水力随冻融循环次数增加而降低。

2.2 鱼肉水分分布及相对水分含量的分布

弛豫时间(T2)可以有效反映氢质子的分布状态,从而反映鱼肉中水分分布情况和迁移特性。如图1所示,样品的弛豫信号曲线共出现4 个峰。第一个峰T2b1表示与生物大分子紧密结合的强结合水,第二个峰T2b2代表与肌原纤维紧密结合的结合水。冷冻后,熟鱼肉水分含量降低,因而结合水A2b1和A2b2比例较冷冻前增加。T2b1极其稳定,各组样品之间的弛豫时间和峰面积比无显著差异。反复冻融后,T2b2峰面积变小,且向更短的弛豫时间迁移,这是由于T2b2部分转化为不易流动水T21,而剩下的部分水受到周围肌原纤维结构紧密的束缚。T21表示肌原纤维结构中的不易流动水,T22为肌纤维网络外的自由水,这部分水极不稳定。反复冻融后,肌原纤维结构形成不可逆损伤,部分不易流动水转变为自由水,自由水的峰面积比随冻融次数增加而增加。这与Cao 等[21]的结果一致。复热后,各组样品相对水分含量相差不大。

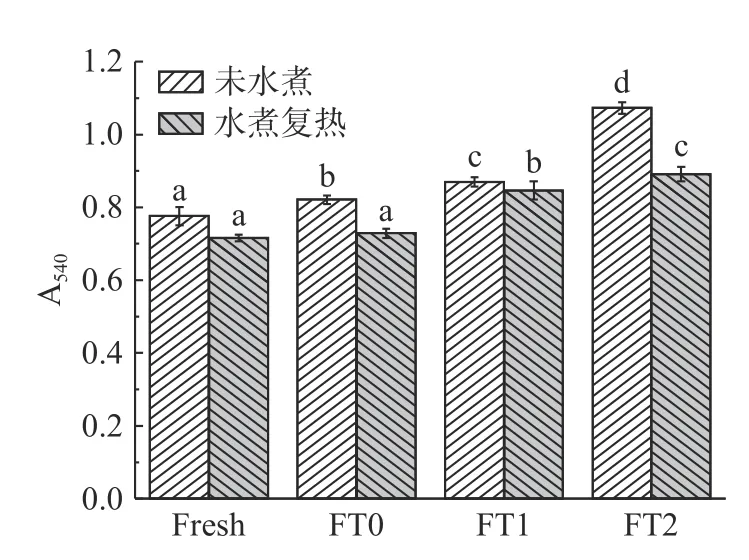

2.3 鱼肉肌原纤维小片化指数变化

肌原纤维小片化指数(MFI)可以用来衡量鱼肉肌纤维及其骨架蛋白的完整性。MFI 值越大,说明肌纤维断裂破碎程度越严重[22]。由图2 可知,与冷冻前的鱼肉相比,冷冻后的熟鱼肉A540增加至0.821。随冻融次数增加,MFI 值呈现增大趋势,冻融2 次后复热样品的MFI 值较冷冻前样品增加24.44%,说明冻融循环破坏了鱼肉肌纤维完整性。水煮复热后样品的MFI 值低于未水煮组,可能与水煮复热过程中部分断裂的肌纤维溶于水中有关。

图2 不同处理样品肌原纤维小片化指数变化Fig.2 Changes of myofibril fragmentation index in samples with different treatments

2.4 鱼肉微观结构观察

如图3 所示,与经过热处理的样品相比,生鱼肉横切面与纵切面轮廓清晰,无明显断裂。油炸处理后的鱼肉肌纤维束发生明显的断裂。经冷冻处理的熟鱼肉不仅出现肌纤维束断裂的情况,而且肌纤维间隙变大,肌细胞出现明显破裂。随着冻融次数增多,导致复热后肌纤维破坏程度增加,孔隙率增加,肌肉横截面纹理也变得很不规则。Aursand 等[23]认为肌原纤维之间的空隙是冻藏期间细胞内外冰晶的形成和生长造成的。此外,有研究证实,冻融循环过程中冰晶出现重结晶现象会加重产品水分流失,且肌原纤维的破坏会使得持水能力降低[24]。

图3 不同处理样品复热后显微镜微观结构观察Fig.3 Microstructure observation after reheating of samples with different treatments

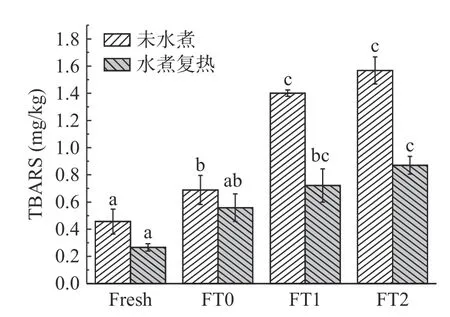

2.5 鱼肉脂肪氧化程度变化

在冻藏期间,鱼肉中的不饱和脂肪酸会氧化生成醛酮类物质影响产品风味。TBARS 值可以反映鱼肉脂肪氧化的程度,TBARS 越高表示氧化程度越高[25]。由图4 可知,冷冻导致熟鱼肉TBARS值增加,随冻融次数增加,TBARS 呈现逐渐增加的趋势。水煮复热后,冻融2 次样品的TBARS 值为0.87 mg/kg,较冷冻前增加225.84%。Chaijan 等[26]研究发现冻结时冰晶的形成和生长破坏了细胞结构,释放出脂肪氧化酶和促氧化因子等促进脂肪氧化,冻融后破坏加剧,因此鱼肉氧化程度增加[27]。长时间的高温复热使得丙二醛进一步发生反应形成其他小分子物质[28],因此TBARS 值较复热前低。此外,水煮过程中部分丙二醛溶解在水中也会导致复热后TBARS 值下降。

图4 不同处理样品TBARS 值变化Fig.4 Changes in TBARS values of samples with different treatments

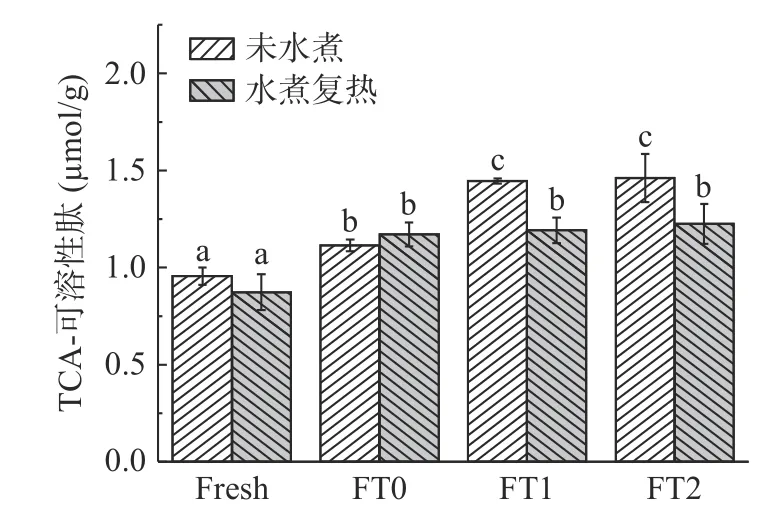

2.6 鱼肉TCA-可溶性肽含量变化

TCA-可溶性肽含量可以用来衡量鱼肉蛋白降解情况[29]。经不同处理的鱼肉中TCA-可溶性肽含量见图5。冻藏前,样品的TCA-可溶性肽含量为0.95±0.045 μmol/g,冷冻后样品TCA-可溶性肽含量增加,冻融2 次后样品的TCA-可溶性肽含量较冷冻前增加52.85%,说明冻融循环加剧了蛋白降解。对于冻融/复热后样品中TCA-可溶性肽含量较复热前均发生下降,不同冻融次数间无显著差异,这可能与多次冻融循环导致TCA-可溶性肽在鱼肉煮制过程中因溶解水中流失量增加有关[30]。

图5 不同处理样品TCA-可溶性肽含量的变化Fig.5 Changes in TCA-soluble peptides content of samples with different treatments

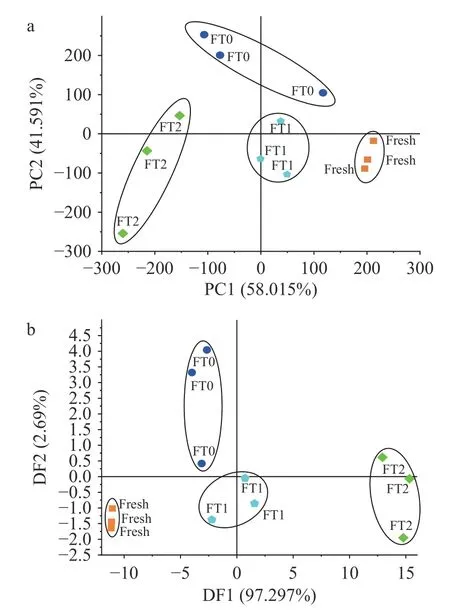

2.7 鱼肉电子鼻风味变化研究

如图6 所示,主成分1 的贡献率是58.015%,主成分2 的贡献率是41.591%,累计贡献率是99.6%>95%,区分指数DI=86,表明所获得的样品气味具有明显差异且所获得的样品气味信息能够代表原始样品数据的整体气味信息。第1 主成分的贡献率大于第2 主成分,可以通过第一主成分来区分新鲜熟鱼肉和冷冻熟鱼肉。DF1、DF2 分别达到97.29%、2.69%,总贡献率约为99.9%,表明电子鼻可以有效地区分测定样品。各个处理组之间完全分离,互不干扰。由电子鼻分析可知,冷冻及冻融循环导致鱼肉风味发生改变。

图6 不同处理样品风味变化Fig.6 Flavor changes of samples with different treatments

2.8 感官评价

感官评价可以直观判断出油炸预制烤鱼品质,反映出消费者对鱼肉的可接受程度和喜爱度。由图7 可知,新鲜熟制鱼肉复热后形态最好,但由于质地较硬,且鱼腥味较重,因而不受评价者喜欢。冷冻后,鱼肉质地变软,冻融0 次及冻融1 次熟制鱼肉复热后在质地、气味、色泽及可接受性方面均具有较高评分,分别为76.2 分和77.5 分。而冻融2 次熟鱼肉复热后肉质松散软烂,有令人不愉快的气味,感官总评分最低为61.18 分。

图7 不同处理样品感官评价Fig.7 Sensory evaluation of samples with different treatments

3 结论

油炸预制烤鱼品质在冷冻和冻融过程中发生显著变化,部分不易流动水转变为自由水,解冻后水分含量和持水力显著降低。TBARS 值和TCA-可溶性肽含量随冻融次数增加呈上升趋势,表明冻融循环促进了脂质氧化和蛋白质降解,引起鱼肉风味改变。油炸预制鱼冻融1 次对品质影响较小,且感官评分较高。冻融两次后,重结晶现象加重对肌原纤维结构的机械损伤,导致肌纤维断裂破碎,肌原纤维间隙增大,引起预油炸鱼复热后鱼肉肉质松散,口感下降,进而影响产品的食用品质和消费者接受度。因此,为保障油炸预制类烤鱼产品食用品质,在贮运流通过程中尽量避免冻融发生超过1 次;通过调控预油炸鱼在冷冻流通过程中水分变化和脂质氧化将有助于提升冷冻预油炸鱼的品质和贮藏稳定性。