纤维种类与掺量对微表处混合料路用性能的影响

刘建虎 韩素会

(平山县畅通公路养护工程有限公司,河北 石家庄 050400)

道路工程运行质量和预防性养护工作的开展有着密切联系,有效的预防性养护能够延长道路工程使用寿命,提高路面行驶体验,提高运行安全性。目前,我国道路养护里程数达到600万公里以上,并且仍在不断增加。如何有效开展预防性养护,成为道路养护工作者关注的重点问题。微表处预防性养护技术抗车辙能力较强,同时具有良好的耐磨损性能和防滑能力,在沥青路面养护工程中具有广泛应用。

20世纪80年代后,我国逐渐引入微表处技术,但并未第一时间推广应用,直到90年代后该技术才逐渐应用到工程实践中。2000年,微表处技术在“国家技术创新计划”“西部交通建设科技项目计划”等一系列文件中被强调,而后,经工程界、学界共同努力,研发出一系列改性乳化沥青、改性剂和乳化剂,相关技术内容得到快速充实。2004年,《公路沥青路面施工技术规范》中进一步明确了微表处技术的原料要求、技术方法及应用要求,规范了施工流程。

董志宏等[1]分析了复式加筋微表处中使用玄武岩纤维作为添加剂的应用效果,并在试验路段中施工探究其具体性能,发现玄武岩纤维的掺入有效提升了微表处耐磨性能和抗车辙能力。姚晓光等[2]分析了纤维的掺量、种类、油石比等因素对纤维微表处施工效果的影响,结果显示,掺入0.1%~0.25%纤维、选用7.0%~7.5%油石比时,微表处路用性能最佳。张争奇[3]通过构建衰变方程分析了纤维微表处加铺层性能,并比较普通微表处、玄武岩纤维和聚丙烯纤维微表处的路用性能差异,结果显示,使用聚丙烯纤维加铺磨耗层可以延长道路使用寿命。

刘军营等[4]基于正交试验分析纤维微表处路用性能的主要影响因素,开展轮辙变形试验、湿轮磨耗试验,结果显示,纤维掺量是影响微表处路用性能的关键因素,并验证了文献[2][3]的结论。龙旭日[5]等人分析了沥青微表处中添加外加剂种类对路用性能的影响,结果显示,木质素纤维施工具有不稳定性,聚丙烯纤维施工便利但拌和时间较长。

我国引入应用微表处养护技术时间相对较短,但在工程界和学术界共同努力下,微表处技术应用得到快速发展,精表处、间断型级配微表处、降噪型微表处和复合封层微表处等技术层出不穷[6]。

但近些年来沥青工程应用微表处技术开展养护时发现,微表处混合料经常出现抗裂性能不足等问题。相较于传统微表处而言,纤维微表处路用性能更强[7]。虽然目前学界已经针对纤维微表处开展大量研究,但针对不同类型纤维微表处的对比研究数量和质量均相对较少[8]。本文由此出发,通过室内试验的方式分析对比了玄武岩纤维、木质素纤维和聚丙烯纤维在不同掺量条件下的路用性能水平,希望为纤维微表处预防性养护工程的实践提供参考。

1 原材料

1.1 改性乳化沥青

该试验采用70#沥青作为基质沥青,掺入4%的SBS,选用慢裂快凝型阳离子沥青乳化剂,获得SBS改性乳化沥青。该材料蒸发残留物含量试验为62.8%,大于60%规范值,筛余量为0.03%,在0.1%的规范要求以内,1d存储稳定性和5d存储稳定性分别为0.55、2.9,软化点和延度、针入度分别为60℃、27cm和59mm,均符合标准要求。

1.2 矿料

试验选用矿料为石灰石料,粒径包含5mm~10mm、3mm~5mm和0mm~3mm,各组矿料性能水平均符合工程规范要求。

1.3 纤维

试验选用纤维材料分别为聚丙烯纤维、木质素纤维和玄武岩纤维,长度均为6mm。其中,玄武岩纤维密度为2.64g/cm3,当量直径为6mm,断裂延伸率为3.2%,抗拉强度为1260MPa;木质素纤维密度为2.47g/cm3,当量直径为10mm,断裂延伸率为9.3%,抗拉强度为310MPa;聚丙烯纤维当量直径为30mm~40mm,密度为0.92g/cm3,断裂延伸率高于15%,抗拉强度大于270MPa。

1.4 填料

试验填料包含石灰石矿粉、P.O42.5普通硅酸盐水泥。

2 纤维微表处混合料的配合比设计及其制备

2.1 配合比设计

使用MS-3型级配作为上述三种纤维混合料的级配类型,设定用水量、最佳油石比和水泥掺量分别为7%、0.2%和0.2%,使用不同纤维掺量,具体为0.3%、0.25%、0.2%、0.15%、0.1%、0.05%和0。具体级配如表1所示。

表1 纤维微表处混合料级配

2.2 微表处混合料试件制备

将前期准备的不同组纤维、矿粉和水泥加入粒径为0mm~3mm的石灰石料中,搅拌均匀后再加入粒径为3mm~5mm、5mm~10mm的石灰石料,分别搅拌均匀后加水,放入SBS改性乳化沥青并继续搅拌,直到所得混合料具有良好流动状态为止,制备并测试试件路用性能。

3 纤维微表处混合料路用性能分析

以《微表处和稀浆封层技术指南》为依据,对三组纤维微表处混合料开展湿轮磨耗试验,其中抗磨耗能力评价指标以1h湿轮磨耗值为依据,抗水损害能力评价指标以6d磨耗值为依据[9]。

3.1 抗磨耗性能

对三组材料开展1h湿轮磨耗试验,结果显示,三种纤维微表处混合料1h湿轮磨耗值均随纤维掺量增加而表现出先增加后降低的趋势,其中,纤维微表处磨耗值在纤维掺量0.3%时快速增长,且增长均超出《微表处和稀浆封层技术指南》明确的540g/m2,究其原因在于,掺入适量纤维时,纤维材料吸附了微表处混合料中存在的过量沥青,有效提升了集料黏聚力,进而提高了微表处混合料抗磨耗能力[10]。而随着纤维掺量进一步增加,沥青已经难以完全包裹纤维材料,降低了集料黏聚力,宏观表现为微表处混合料抗磨耗性能下降。

3.2 抗水损性能

对三组材料开展6h湿轮磨耗试验,具体结果如图1所示。

由图1可知,随着纤维掺量增加,三种纤维微表处混合料6d湿轮磨耗值的变化趋势均为先减小后增加。其中,纤维掺量从0%增加至0.1%时,三组纤维微表处混合料6d磨耗值均有所降低,原因在于在混合料中掺入适量纤维后,混合料内部多余沥青包裹纤维,强化黏结力的同时降低磨耗值。而当混合料中纤维掺量增加至0.3%时,纤维微表处磨耗值显著增加,其中,聚丙烯纤维、玄武岩纤维磨耗值均小于800g/m2,符合相关规定要求[11]。该线性原因在于掺入过量纤维后沥青已经难以完全包裹纤维材料,纤维分散性能下降,最终表现为材料抗水损能力下降。

3.3 抗轮辙变形能力

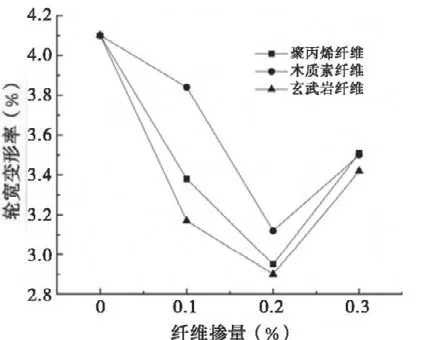

以《微表处和稀浆封层技术指南》中描述为依据,对三种纤维微表处混合料开展抗轮辙变形试验,结果如图2所示。

图2 纤维微表处混合料轮宽变形率变化曲线

由图2可知,纤维掺量相同条件下,玄武岩纤维微表处变化最小,聚丙烯纤维微表处和木质素纤维微表处依次增大。该结果说明玄武岩纤维微表处具有最强的抗车辙变形能力。究其原因在于木质素纤维吸油量曲线呈分散性排布,且吸油量较大,而聚丙烯纤维、玄武岩纤维吸油量呈线性排布,吸油量较小,因而具有较强的抗车辙变形能力[2]。三组微表处混合料轮辙宽度变形率随纤维掺量增加均表现出先降低后增加的发展趋势。其中,纤维掺量从0%提升至2%的过程中,三组纤维微表处混合料车辙宽度变形率就有所降低,而纤维掺量进一步增加至0.3%时,车辙宽度变形率显著提升,原因在于掺加适量纤维后,纤维吸附混合料中存在的自由沥青,增加了集料表面沥青膜厚度,进一步提高了微表处抗车辙变形能力。而沥青掺量增加后,混合料中沥青不能完全包裹集料,降低沥青膜宽度的同时,削弱了微表处混合料抗车辙变形能力。

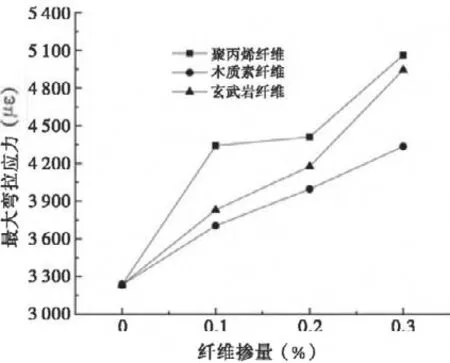

3.4 低温抗裂性能

使用MTS室内小梁弯曲试验机测试纤维微表处混合料低温抗裂性能,将试验机加载速度设定为50mm/min,处理三组纤维微表处混合料后获得其弯拉强度、最大拉应力变化情况,如图3、图4所示。

图3 弯拉强度

图4 最大弯拉应力

由图4可知,随纤维掺量增加,三种纤维微表处混合料弯拉强度和最大弯拉应力均不断增大。其中,未掺加纤维微表处混合料最大弯拉应力为3248μ∈,抗弯拉应力为3.49MPa。掺加纤维量达到3%时,聚丙烯纤维、玄武岩纤维和木质素纤维的抗弯拉强度分别提高至5.31MPa、5.47MPa和4.65MPa,最大弯拉应力分别提升至5059μ∈、4937μ∈和4326μ∈。这一结果表明,在微表处混合料中掺入纤维,能够有效改良其低温抗裂性能。究其原因在于掺入适量纤维后,微表处混合料裂纹扩展得到抑制,混合料抗变形能力、韧性都显著提升,进而强化了微表处低温抗裂性能。

4 结束语

微表处混合料抗水损性能、抗磨耗性能和抗车辙变形能力均会随纤维掺量增加而表现出先降低后增加的变化,其中,掺加0.1%纤维时,混合料的抗水损性能、抗磨耗性能达到最高值,掺加0.2%纤维时,混合料微表处抗车辙变形性能达到最大值。纤维含量提升,微表处混合料低温抗裂性能不断提升,原因在于纤维的掺入限制了微表处混合料裂纹发展。结合低温抗裂性能测试、抗车辙变形能力测试、抗水损性能和抗磨耗性能来看,掺加0.2%玄武岩纤维的微表处混合料具有最好的路用性能,推荐应用该材料开展预防性养护工程。