公路降噪技术研发及创新

降噪路面技术

降噪路面材料的分类与性能

常规降噪路面

高速公路宜采用大空隙低噪声沥青路面。在大空隙路面不适用路段,如高温地区、重载路段、丘陵山区、多风沙地区等,则可以使用橡胶沥青路面、密级配薄层罩面或密级配超薄罩面。采用橡胶沥青路面、密级配薄层罩面或密级配超薄罩面时,在满足表面抗滑性能要求的条件下,宜采用细粒式或砂粒式级配作为路面表面层混合料。

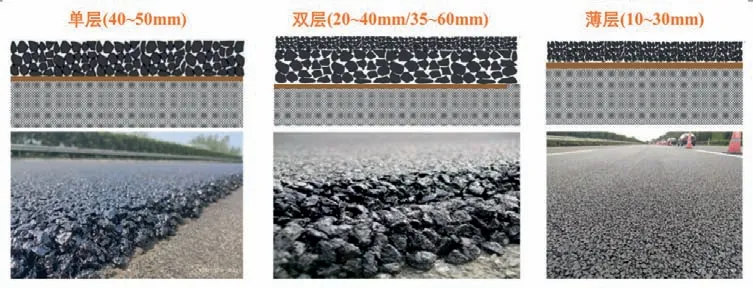

采用大空隙降噪路面时,可根据检测所获数据,绘制轮胎-路面噪声声压级频谱曲线,观测轮胎-路面噪声峰值大小及峰值所处的频谱区间。根据大空隙降噪路面吸声系数模拟曲线,宜选择吸声系数峰值频率与轮胎-路面噪声峰值频率接近的路面结构类型,或根据经验法进行设定,交通流组成以小客车为主(小客车比例占90%)的路段,或交通噪声主要由小客车引起的道路或车道,宜采用薄层或超薄大空隙沥青路面结构;交通流组成以大型货车为主,或交通噪声主要由大型货车引起的道路或车道,宜采用单层或双层大空隙路面。各车道的车型影响可按照相关方法确定。

大空隙降噪路面形式

新型高阻尼降噪路面

聚氨酯大空隙弹性路面等新型降噪路面形式需要经过详细的性能试验和专家论证,方可在实际工程中使用。为了进一步降低交通噪声中的低频振动噪声,创新团队以大空隙路面和聚氨酯大空隙弹性路面为基础,根据低频噪声主要声源和传播特点,研发了高阻尼超弹大空隙路面。超弹大空隙路面由高弹特性的高聚物改性沥青和骨料制备而成,通过改进大空隙吸声和阻尼减振材料结构,优化路面低频吸声特征。

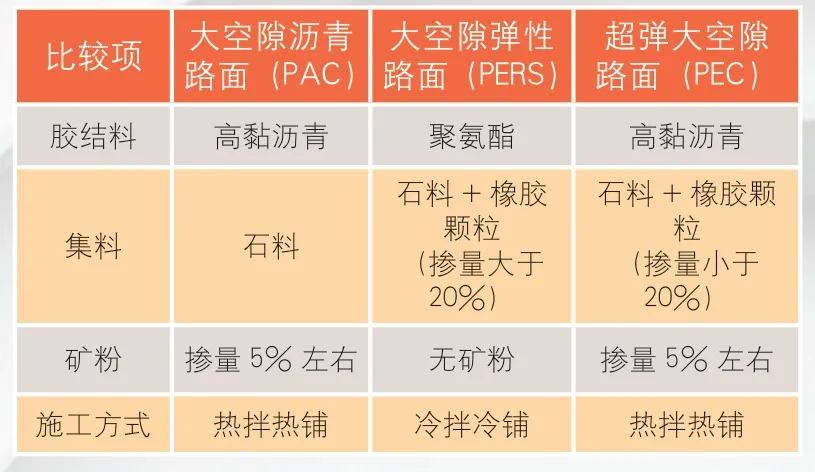

不同降噪路面材料组成特点表

● 材料组成特点

大空隙路面、大空隙弹性路面、超弹大空隙路面,这三种降噪路面材料的组成特点如“不同降噪路面材料组成特点表”所示。其中,超弹大空隙路面将橡胶颗粒掺量限定在20%以内,保证了路面结构的耐久性;将胶结料由聚氨酯调整为高黏沥青,技术经济性更优,对施工机械无特殊要求,更具施工可行性。

● 降噪效果分析

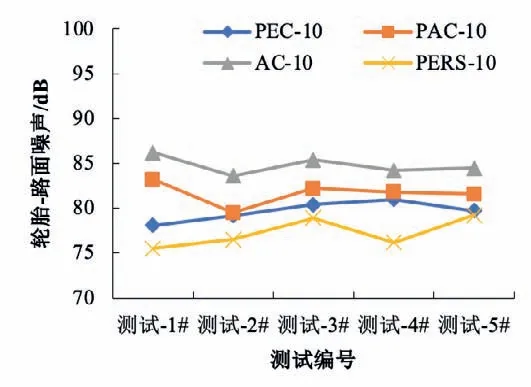

以公路常用的AC沥青混凝土路面作为基准,采用室内轮胎下落法测试了AC-10、PAC-10、PEC-10和PERS-10等不同类型路面试件的轮胎-路面噪声,测试结果如“不同类型试件噪声测试结果图”所示。

不同类型试件噪声测试结果图

由“不同类型试件噪声测试结果图”可知,与密级配AC-10混合料相比,PERS-10混合料能够平均降低轮胎-路面噪声7.5分贝,PAC-10混合料能够平均降低轮胎-路面噪声3.1分贝,PEC-10混合料能够平均降低轮胎-路面噪声5.1分贝。采用橡胶颗粒替代部分集料后,PEC-10混合料可比PAC-10混合料进一步降低噪声约2分贝,这表明弹性橡胶颗粒对降低振动噪声有利。

降噪路面的设计与施工方法

降噪路面的设计

● 大空隙低噪声沥青路面结构方案

根据降噪路面结构组合和大空隙混合料表层的厚度,可分为:

单层大空隙沥青路面 大空隙混合料表层厚度不小于40毫米,且小于60毫米。混合料粗集料最大粒径不宜大于13毫米。

双层大空隙沥青路面 由集料最大粒径较小的大空隙混合料上层和集料最大粒径较大的大空隙混合料下层组成的双层结构。上层厚度宜为20毫米至40毫米,下层厚度宜为35毫米至60毫米。上层混合料粗集料最大粒径不宜大于13毫米。上、下两层的连通空隙率均不宜低于14%。

薄层大空隙沥青路面 大空隙混合料表层厚度不小于25毫米,且小于40毫米。混合料粗集料最大粒径不宜大于10毫米。

超薄大空隙沥青路面 大空隙混合料表层厚度小于25毫米,不宜小于20毫米。混合料粗集料最大粒径不宜大于10毫米。

● 大空隙降噪路面结构分车道组合设计

根据不同车道的交通流组成,可对不同车道分别进行降噪路面结构设计。当所有车道的噪声水平均较高时,半幅全部采用大空隙降噪路面,各车道根据噪声差异进行分车道设计;当部分车道的噪声水平较高时,只须在高噪声的车道设置大空隙降噪路面。进行分车道设计时,在横断面上,横坡高位车道的大空隙混合料底层标高不得低于相邻横坡低位车道大空隙混合料底层标高。

● 新型降噪路面组合方案

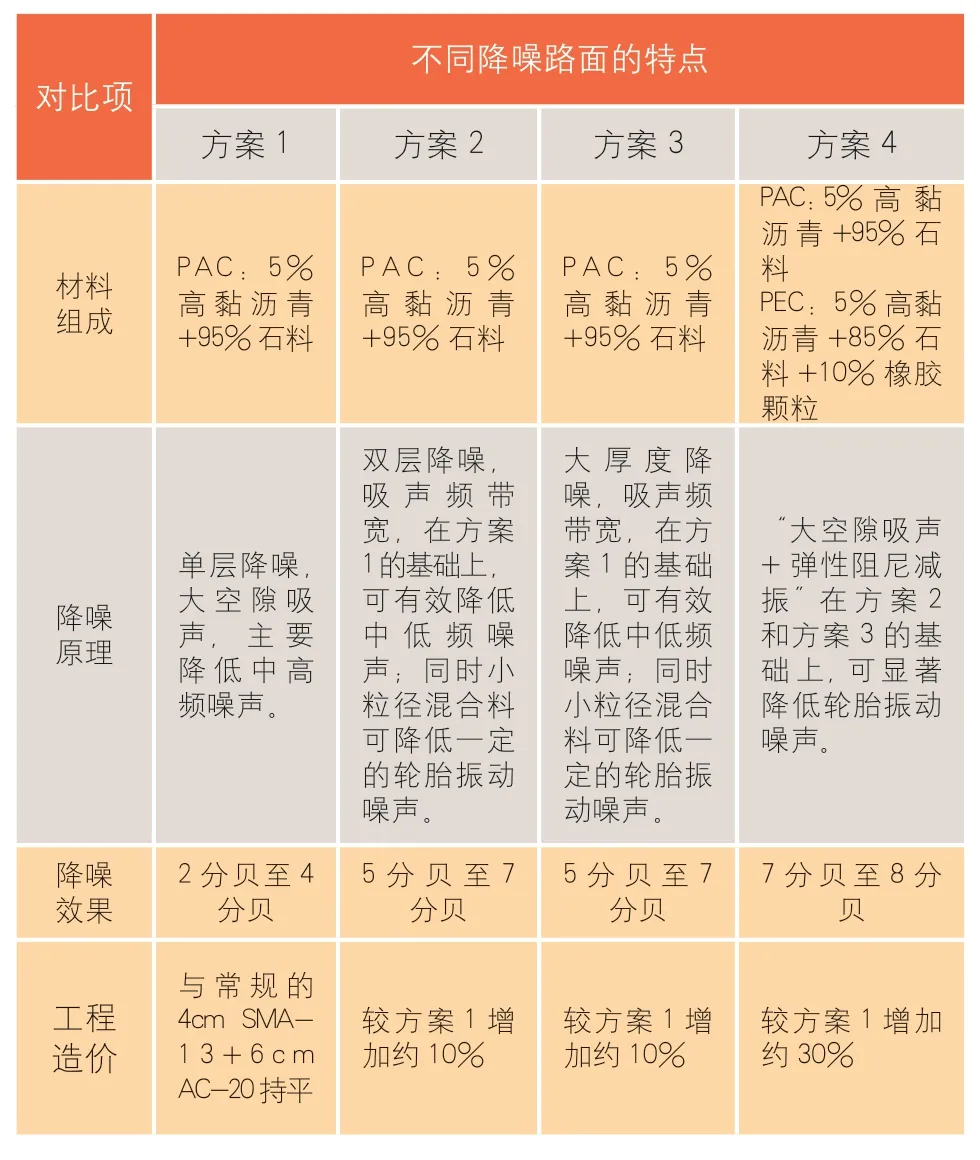

针对不同降噪需求和经济指标,基于大空隙路面和新研发的超弹大空隙路面技术,创新团队提出了四种不同的降噪路面组合方案。与常规的单层大空隙降噪路面相比,其余三种新型组合方案的技术特点对比如“不同组合方案降噪路面的特点对比表”所示。

新型降噪路面组合方案图

不同组合方案降噪路面的特点对比表

● 其他低噪声沥青路面结构方案

其他可采用的降噪路面结构组合表层厚度包括:

橡胶沥青路面 表层厚度不小于40毫米,且小于60毫米。混合料粗集料最大粒径不宜大于13毫米。

薄层罩面 表层厚度不小于25毫米,且小于40毫米。可采用的级配类型包括SMA-10、AC-10,或其他经过论证的级配形式。

超薄罩面 表层厚度小于25毫米。可采用的级配类型包括SMA-5/10、AC-5/10,或其他经过论证的级配形式。

降噪路面的施工

降噪路面施工前,施工单位须认真检查、核实施工路段现场情况,如发生必要的变更须及时上报。对于沥青、集料等重要原材料应加强质量管理与检查。工程施工应采用动态质量管理,强化事前和过程控制。

对于分车道设计方案,应进行合理的施工组织、交通管制安排。对于不同方案同时施工的情况,应合理安排拌和站生产次序,规划运输路线,精细控制分车道养护的摊铺与碾压工艺、碾压路线、碾压次序等。宜引入信息化手段进行施工过程控制及信息记录。

大空隙降噪路面分车道施工

应用效果与实际案例

自2013年起,由创新团队研发的多种结构降噪路面累计在四川应用46.2公里,在江苏应用158.2公里,在河北应用1.8公里,总应用规模超过200公里,降噪效果达到3分贝至7分贝。提出的协同降噪设计方法,在江苏省盐靖高速应用10.3公里。对通车不同年限的大空隙降噪路面降噪效果进行了持续跟踪评估。加铺单层大空隙降噪路面之后,平均可以降低交通噪声约3分贝;加铺双层大空隙降噪路面之后,平均可以降低交通噪声约7分贝。随着通车时间延长,降噪效果有所衰减,但是通车3年后,仍有2分贝至5分贝的降噪效果。

新型声屏障技术

声屏障的结构与材料

结构方案设计

在满足声屏障声学设计要求的基础上,应合理考虑声屏障的材料、厚度及其他相关因素。

声屏障结构应符合《声屏障声学设计和测量规范》(HJ/T 90)、《公路声屏障第4部分:声学材料技术要求及检测方法》(JT/T 646.4)、《混凝土结构设计规范》(GB 50010)、《钢结构设计标准》(GB 50017)、《公路路基设计规范》(JTG/TD 30)、《公路桥梁设计通用规范》(JTGD 60)等的相关规定。

声屏障结构应按承载能力极限状态的基本组合和正常使用极限状态的标准组合进行设计。声屏障结构强度应考虑自重、风荷载、侧向土压力等。透明隔声屏的窗框、窗扇规格应根据抗风压强度、挠度声屏障结构方案的结果进行选择。

结构方案设计应验算风荷载作用下的可靠性,按《建筑结构荷载规范》(GB 50009)规定,风荷载标准值应采用50年一遇的基本风压(每平方米0.75千牛)。沿海台风地区可根据路段实际情况,选择合适的设计风压。

材料设计

在满足声学设计和结构方案的基础上,应按照立柱、隔声屏体、吸声屏体、密封胶条这四部分的材料性能分别进行声屏障材料的选择。

声屏障立柱材料性能应符合《公路声屏障 第4部分:声学材料技术要求及检测方法》(JT/T 646.4)的相关规定。

声屏障吸声屏体声学结构由隔声板和吸声材料或吸声结构组成。吸声材料宜采用无机纤维等多孔性吸声材料,如玻璃棉、泡沫铝、铝纤维板,以及木丝混凝土板等。屏障声学结构应具有防潮(水)性能,保证在高湿度或淋雨雪水环境中,其吸隔声性能不受影响。声屏障隔声屏体若采用透明材料,宜选用有机合成透明材料(如亚克力板)或夹胶玻璃板。声屏障隔声屏体材料性能应符合《公路声屏障 第4部分:声学材料技术要求及检测方法》(JT/T 646.4)的相关规定。声屏障密封胶条材料性能应符合《建筑门窗、幕墙用密封胶条》(GB/T 24498)的相关规定。

声屏障的设计原理与性能评价

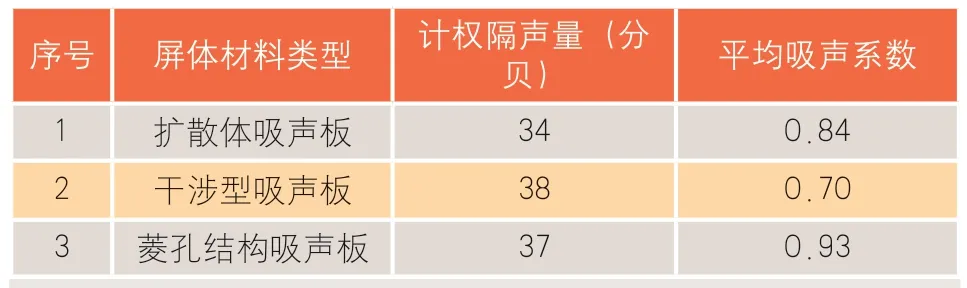

为保证声屏障整体吸声值在达到设计指标的同时满足试验要求,设计团队开发了三种不同吸声结构吸声板,不同类型声屏障的性能评价如下所述。

扩散体吸声板构件

在高密度纤维板正面开立体三角墙,背面开圆孔的结构吸声材料,饰面喷漆,背贴防火吸声布。具体尺寸应严格按构造图纸尺寸加工,误差不得大于2毫米。利用混响法测试扩散屏体的吸声系数,相比普通屏体吸声系数可提高30%。整体降噪系数NRC大于0.8,隔声量大于26分贝。

干涉型吸声板构件

采用耐候橡胶吸声板作为主要吸声材料,按一定的吸声结构固定在金属背板及龙骨上形成吸声板,背板及龙骨均采用1.0毫米厚的镀锌钢板,表面须进行喷塑防腐处理。具体尺寸应严格按构造图纸尺寸加工,误差不得大于2毫米。耐候橡胶吸声板的吸声系数不小于0.6,干涉顶端结构声屏障,在半消声室下测量插入损失,400赫兹至1200赫兹频段插入损失大于8分贝,1200赫兹至2000赫兹频段插入损失大于13分贝,2000赫兹至5000赫兹频段插入损失大于18分贝。

菱孔结构吸声板构件

采用铝合金面板压制成菱孔结构,内部填充聚酯吸声体,背板采用2.0毫米厚的铝合金板并进行表面喷塑防腐处理。根据构造图纸确定具体尺寸,误差不得大于2毫米。填充吸声体的吸声系数不小于0.8,菱孔结构吸声板构件吸声系数不小于0.6,隔声量大于26分贝。同时,吸声板应用的道路内侧空间声场不均匀度小于8分贝,相比平板式屏体,减少由于车体和屏体间反射导致的绕射声1分贝至2分贝。

三种屏体材料的计权隔声量和平均吸声系数如“屏体材料计权隔声量和平均吸声系数表”所示。由测试结果可知,干涉型吸声板具有最好的隔声性能,菱孔结构吸声板具有最高的吸声系数,特别是对低频噪声的吸收性能较好,能够与降噪路面形成更好的吸声频率互补。此外,菱孔结构吸声板的隔声性能略低于干涉型吸声板。扩散体吸声板的隔声量为三者最低,但也高于30分贝,其吸声系数要高于干涉型吸声板。

屏体材料计权隔声量和平均吸声系数表

现有的三种屏体,未进行特殊的顶端形式设计。如采用不同形式的顶端设计,降噪功能将会进一步增强。已有研究表明,当鹿角形顶端结构面层采用扩散体形式时,能够进一步增加吸声效果。根据测试结果,增加吸声量可达20%。如进行不同的屏体和顶端组合,可通过模型和测试明确声屏障降噪性能。

应用案例与技术评估

2021年11月,在江苏省G1515盐靖高速综合降噪试验段中,创新团队在靖盐方向k160+510~k160+000段开展了三种新型声屏障的现场应用工作。扩散体、干涉型、菱孔结构吸声板结构声屏障首尾相连,实施长度均为170米,其中路基段434米,桥梁段76米。

综合降噪试验段环境噪声监测布点图

声屏障插入损失是衡量声屏障实际降噪效果的主要指标。将同一噪声源分别放置在屏障前后,在同一受声点上先后测定噪声声压级,二者之差即为声屏障插入损失。研究分别在声屏障前的路肩处和受声点位置进行噪声监测,监测布点位置如“综合降噪试验段环境噪声监测布点图”所示,计算了不同声屏障的插入损失,损失如“声屏障工程插入损失值汇总表”所示。由测试结果可知,三种声屏障的插入损失排序分别为菱孔结构吸声板大于干涉型吸声板,干涉型吸声板大于扩散体吸声板,即菱孔结构吸声板声屏障具有最佳的降噪功能,平均降噪11.8分贝,干涉型吸声板和扩散体吸声板声屏障降噪水平分别为9.7分贝和7.8分贝。

有源降噪技术

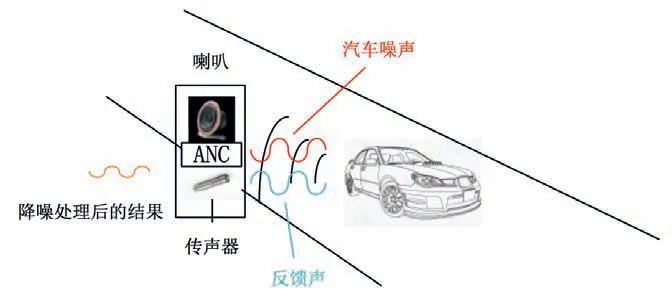

有源降噪原理与控制方法

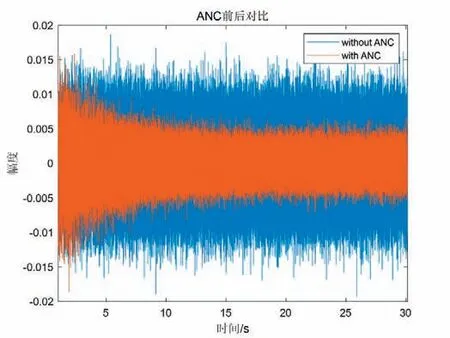

有源降噪技术是基于声波叠加原理的一种电声控制技术,利用数字信号处理器生成与噪声源信号相位相反、幅值相同的声音信号,与噪声源反向抵消达到降噪目的,对低频噪声降噪效果明显。交通噪声有源降噪的原理,即在公路两侧安装有源降噪节点,节点通过传声器采集公路交通噪声,将采集的噪声经过运算单元进行处理,通过喇叭发出同幅度反相位的声音,与交通噪声进行抵消从而降低交通噪声。

交通噪声有源降噪示意图

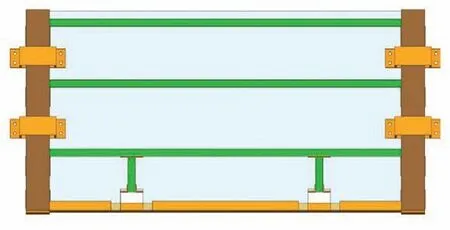

设备及系统配置

有源降噪模块主要包括扬声器、传声器和主机三部分,一般搭配声屏障使用,以提升声屏障的整体降噪性能。声屏障有效高度设计是声屏障设计的关键,要想降低敏感目标噪声,敏感目标须在声屏障的声影区内,而声影区范围大小与声屏障高度有直接关系。实施有源降噪措施后,将相应提高声屏障的有效高度,其工作流程如下:

声屏障与有源降噪模块安装示意图

原有声屏障通过阻断(屏蔽)交通噪声的传播路径,形成一个声影区。

交通噪声会在声屏障顶端聚集形成新的绕射声源。

在声屏障顶端设置有源降噪模块,发射反声消减绕射声,扩大声影区的面积并形成一个干涉区。

扩大的声影区与形成的干涉区就是降噪效果叠加后的降噪区域,从而提升声屏障整体降噪性能。

应用案例与技术评估

室外降噪评估

在室外平整路基段,利用白噪声和交通噪声开展室外效果测试。一般情况下,室外安装测试长度为30米,最近处的居民点到路肩的距离为20米。测量结果表明,距离中心线20米处的有源降噪模块可降低声压幅值50%,插入损失为3分贝。

工程现场降噪评估

有源声屏障首次在我国南沙大桥降噪工程安装实施,其中双层有源模块实施长度240米,单层有源模块实施长度180米。根据测量结果可知,在距离声屏障10米处,有源模块可达到约1分贝的降噪效果。

室外屏障20米中心线处测量结果图