偶数相开关磁阻电机系统磁路平衡控制策略研究

徐帅, 陶路委, 贾东强, 程志平, 韩国强

(1.郑州大学 电气与信息工程学院,河南 郑州 450000; 2.中国矿业大学 电气工程学院,江苏 徐州 221116)

0 引 言

近年来,随着全球传统燃油汽车产业的快速发展与石油短缺、环境污染之间的矛盾日益突出,新能源汽车因高效节能的显著优势,成为人类解决环境危机的主要途径[1]。驱动电机作为新能源汽车的核心环节,需要满足如下技术要求:1)宽调速范围内的高效率运行。该要求能够弥补新能源汽车由于电池续航能力不足带来的劣势。2)高功率密度。该要求是实现新能源汽车驱动系统高集成度和轻量化的基础。3)低转矩脉动。该要求能够保证新能源汽车乘坐的舒适性。4)高可靠性。该要求能够保证新能源汽车的安全性。相比于交流感应电机和永磁同步电机来说,开关磁阻电机(switched reluctance motor,SRM)具有结构简单、无需稀土永磁材料、制造成本低、调速范围宽、高节能性和高可靠性等优势,成为了新能源汽车高性能驱动电机的优先选择之一。但是由于双凸极特性和脉冲供电方式的存在,SRM的转矩输出性能受到影响,存在较大的转矩脉动,限制了SRM的进一步推广和应用[2-4]。

为了抑制SRM的转矩脉动,国内外学者从电机控制和本体设计两方面进行研究。目前,SRM通过电机控制抑制转矩脉动可以分为间接转矩控制和直接转矩控制两大类。间接转矩控制通常利用转矩分配函数,选择合适的换相点,将参考转矩有序分配给各相,再通过各相的转矩、位置和电流关系,得到参考电流,依据参考电流改变驱动信号,使实际电流跟随参考电流的变化,进而实现转矩的控制。现阶段在间接转矩控制的研究中,学者们主要通过改进转矩分配函数,优化换相点,提升SRM系统转矩脉动抑制性能[5-7]。相比于间接转矩控制,直接转矩控制依据参考转矩和实际转矩的偏差直接产生驱动信号,能够有效提升SRM系统的动态响应速度。现阶段在直接转矩控制的研究中,学者们主要通过扇区的优化[8]、模型预测[9]和模糊调节[10]等策略增强转矩脉动抑制效果,但是在直接转矩的实施过程中存在开关频率不可控、算法复杂和容易出现尖峰电流等缺点,限制了直接转矩控制的推广和应用。

SRM通过电机本体设计抑制转矩脉动方面的方法可以分为新型SRM拓扑结构和SRM的优化两大类。在新型SRM拓扑结构的研究中,学者们通常通过优化电磁路径的方法来进行转矩脉动的抑制[11]。文献[13]通过设计新型内外错齿转子,避免内外定子产生磁场的耦合,提出一种磁场解耦型双定子结构SRM,有效降低了转矩脉动。在SRM优化方面,通常采用多目标优化算法,合理选择定转子极数、定转子极弧系数和转子外形及尺寸等参数,进而能够有效抑制转矩脉动。文献[14]采用多目标系统优化算法,实现了三相6/4结构SRM的效率提高和转矩脉动的抑制。文献[15]采用粒子群算法,能够使SRM系统转矩脉动的抑制效果达到50%以上。

虽然SRM现有的转矩脉动抑制方法取得了良好的应用效果,但是往往会带来算法复杂度的提升或者成本的增加。同时在对SRM转矩脉动产生机理和抑制策略的不断深入研究中,逐渐发现电磁路径的分布情况是影响SRM转矩脉动的重要因素。而相比于奇数相SRM,偶数相SRM的电磁路径分布不对称,增大了相间互感和转矩脉动[16]。文献[17]研究了四相8/6结构SRM的互感特性,结果表明样机存在电磁不对称励磁相,长磁路励磁相的负互感使输出转矩有所减小,一个导电周期内转矩波形不规则,增大了转矩脉动。文献[18]研究了六相12/10结构SRM五种绕组连接方式下的磁路分布、互感特性和运行性能,确定了最优的绕组连接方式,降低了转矩脉动。文献[19]详细介绍了六相SRM的非对称磁路和电流不一致现象的产生机理,并提出采用不等磁轭结构和多目标优化的方式来改善SRM的转矩性能,取得了良好的应用效果。但是上述两种策略均无法实现整个运行周期内的磁路对称,进而无法消除不对称磁路带来的转矩脉动现象。文献[20]的研究结果表明绕组连接方式的改变能够实现磁场的动态调节,提升SRM的运行性能。虽然文献[21]提出了偶数相SRM不对称电磁路径的解决方法,但是所需成本过高,实施过程复杂。因此亟需研究一种新型磁路平衡控制策略,为偶数相SRM转矩脉动的抑制提供新的解决思路。

本文首先进行偶数相SRM的磁路分析,通过有限元建模和理论分析研究转子偶数齿和奇数齿偶数相SRM的磁链和转矩输出特性,归纳不对称磁路的产生机理。然后提出采用模块化集成式功率变换器拓扑实现磁路平衡控制,分析双极性励磁模式下功率器件的开关逻辑,给出磁路平衡控制策略的实施原则。最后通过仿真分析和样机实验,验证所提磁路平衡控制能够有效改善偶数相SRM的转矩性能,提升系统运行的稳定性。同时,所提磁路平衡控制策略无需复杂的算法和优化过程,不影响现有的直接转矩控制或者间接转矩控制策略的实施,因此后续的研究中可以结合现有转矩控制策略,增强偶数相SRM旋转的平滑性。

1 偶数相开关磁阻电机磁路分析

1.1 偶数相开关磁阻电机系统

通常情况下,SRM系统由SRM本体、功率变换器、检测环节和控制器4部分组成。以四相8/6结构SRM为例,其组成如图1(a)所示。当SRM系统运行时,首先通过检测环节检测各相电流信息(iph)和转子位置(θ),然后由控制器计算SRM的实时转速(ns),并结合给定的转速(n*)和设置的控制策略,生成各个功率开关管的驱动信号(DS),驱动电机正常运转[3-6]。

为了保证SRM系统的控制性能和容错能力,功率变换器选择常用的不对称半桥功率变换器(asymmetric half-bridge power converter,AHBPC)拓扑,如图1(b)所示。其中:Us为直流供电电源,一般选用蓄电池或者开关电源;C为直流母线电容,用来进行滤波和吸收负电压续流阶段回馈的绕组储能;S1~S8为开关管;D1~D8为二极管,为避免直通故障,需要选用超快恢复二极管;La、Lb、Lc和Ld分别为A相、B相、C相和D相的绕组。在AHBPC的驱动下,能够有效实施电压斩波控制(voltage chopping control,VCC)、电流斩波控制(current chopping control,CCC)和角度位置控制(angle position control,APC)等策略,保证系统稳定可靠运行[22]。

1.2 磁路分析

在偶数相SRM系统中,由于不对称半桥功率变换器带来的单极性电流励磁,会导致磁路不平衡现象的出现[16-21]。为了有效揭示不平衡磁路的产生机理,本文分别以转子偶数齿的四相8/6结构SRM和转子奇数齿的四相12/9结构SRM为分析对象,进行不同绕组连接方式下偶数相SRM的磁极分布和磁路分析。

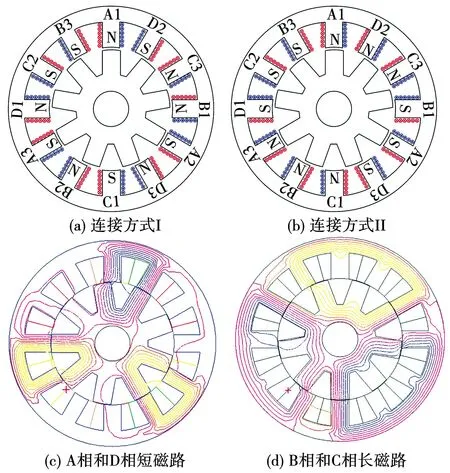

图2(a)和图2(b)为四相8/6结构SRM的两种绕组连接方式,分别命名为连接方式I和连接方式II。图2(a)为绕组连接方式I的示意图。此时SRM定子极的磁场分布为NSNSSNSN。在两相同时励磁时,A相和B相、B相和C相、C相和D相之间为短磁路分布,而在D相和A相之间为长磁路分布,分别如图2(c)和图2(d)所示。若采用图2(b)所示的绕组连接方式II,在该绕组连接方式I的影响下,从定子A1极开始,8个定子极的磁场分布为NNNNSSSS。在两相同时励磁时,A相和B相、B相和C相以及C相和D相之间的磁场分布为长磁路分布,而在D相和A相之间的磁场分布为短磁路分布,分别如图2(e)和图2(f)所示。综上所述,四相8/6结构SRM在绕组连接方式I时以短磁路运行为主,在绕组连接方式II时以长磁路运行为主,均出现明显的磁路不平衡现象。

图2 四相8/6结构SRM绕组连接方式和磁路分析

对于转子奇数齿的四相12/9结构的SRM来说,磁路分布与四相8/6结构SRM明显不同,具有更高的复杂性。本文选取两种典型的绕组连接方式,分别命名为连接方式I和连接方式II,如图3(a)和图3(b)所示。图3(a)为绕组连接方式I的示意图,此时从定子A1极开始,12个定子极的磁场分布为NSNNSNSNSNSS。在两相同时励磁时,A相和B相、C相和D相以及D相和A相之间为短磁路分布,如图3(c)所示。而在B相和C相之间为长磁路分布的现象,如图3(d)所示。图3(b)为绕组连接方式II的示意图,此时从定子A1极开始,12个定子极的磁场分布为NNNSSSNNNSSS,类似绕组连接方式I,此时也会出现长磁路和短磁路交错分布的现象。

图3 四相12/9结构SRM绕组连接方式和磁路分析

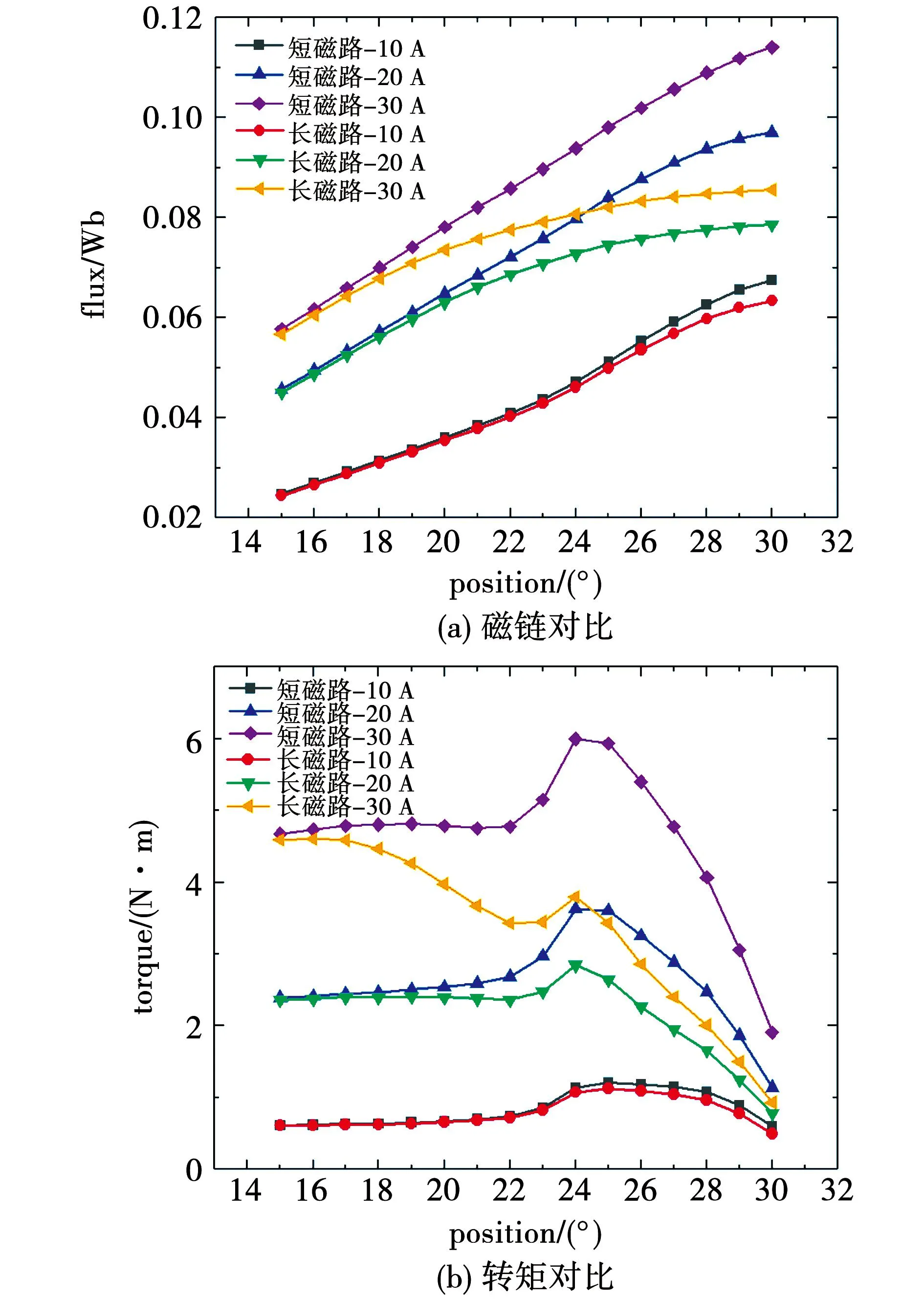

从上述分析可知,转子偶数齿和转子奇数齿偶数相SRM均存在磁路不平衡现象。而上述磁路不平衡现象的产生是由于偶数相SRM采用AHBPC驱动时,只能采用单极性电流励磁模式,即整个运行过程中相电流方向不变,造成定子磁极分布的相对固定,出现长磁路和短磁路交错分布的现象,进而造成磁路不平衡的现象。磁路不平衡现象的出现会影响偶数相SRM的运行性能,以四相8/6结构SRM为例进行分析。在单相励磁时,四相8/6结构各相磁路相同,具有相同的磁链和转矩特性,因此只需研究两相励磁时磁路不平衡对SRM输出性能的影响,如图4所示。

图4 四相SRM磁链和转矩对比

由于绕组连接方式I和II下均只存在短磁路和长磁路两种情况,因此分别对SRM两相励磁时短磁路和长磁路下的运行情况进行分析。图4(a)为四相8/6结构SRM在短磁路和长磁路运行时的磁链对比。从图中可以看出,短磁路运行时磁链明显大于长磁路运行时的磁链,进而可知在短磁路运行时SRM产生更高的转矩,且两种情况下转矩的偏差随着励磁电流和磁路饱和度的增加而增大,如图4(b)所示。综上分析可以看出,偶数相SRM在短磁路和长磁路情况下具有不同的输出转矩,而对所述的绕组连接方式下,不管对于转子偶数齿或者转子奇数齿的偶数相SRM来说,不可能在一个转子周期内保证全程短磁路或者长磁路运行,进而会带来明显的转矩脉动。

2 提出的磁路平衡控制方法

2.1 集成式变换器拓扑

为了实现偶数相SRM系统的短磁路运行,需要改变各个定子磁极的磁场分布。传统的AHBPC只能通入单极性的电流,无法通过改变电流方向使长磁路运行转变为短磁路运行,因此本文提出采用集成式变换器拓扑的方式进行双极性电流励磁,如图5所示。其中,电流从绕组“+”端流入为正向运行,从“-”端流入为负向运行。

图5 集成式变换器拓扑

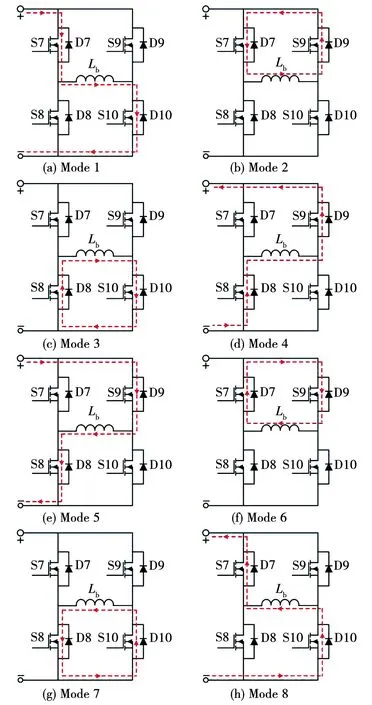

所采用的集成式变换器拓扑由模块I和模块II组成,模块I和模块II均为三相全桥功率变换模块。相比于图1(b)所示的传统不对称半桥功率变换器,集成式变换器拓扑有效减少了所需功率器件的数目,只需要12个功率器件。由于三相全桥功率变换模块的广泛使用,其成本相比于不对称半桥功率变换器会大幅度降低。同时集成化的结构和少功率器件的特性会减小功率变换器体积和故障发生率,为系统功率密度和可靠性的提高奠定基础。所采用的集成式变换器拓扑具有正向励磁(Mode 1)、正向上零电压续流(Mode 2)、正向下零电压续流(Mode 3)、正向退磁(Mode 4)、反向励磁(Mode 5)、反向上零电压续流(Mode 6)、反向下零电压续流(Mode 7)和反向退磁(Mode 8)等8种运行模式。以B相为例,不同模式下电流路径如图6所示。

图6 不同模式下电流路径

通过将8种运行模式有效组合能够实现偶数相SRM的双极性运行,进而保证电机磁路平衡,提高SRM系统的转矩输出性能。

2.2 磁路平衡控制

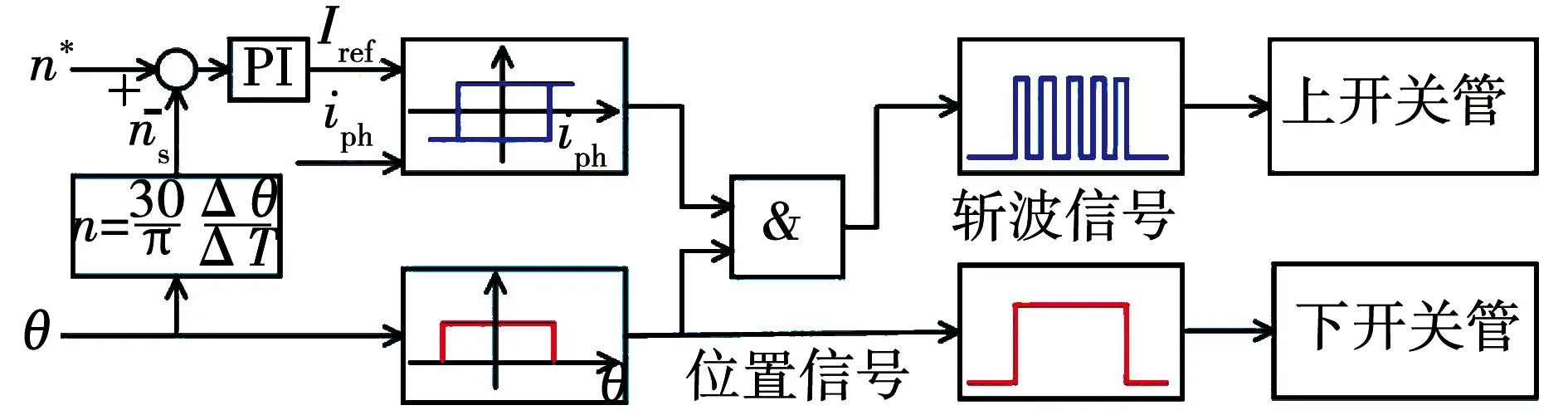

所提出的磁路平衡控制策略不影响SRM常用的VCC、CCC和APC等控制策略的实施,因此以CCC策略为例进行磁路平衡控制策略实施原则的说明,具体如图7所示。在软斩波模式下,利用转速反馈,使给定转速(n*)和n经PI调节器生成参考电流(Iref),将Iref与iph经电流滞环控制器生成控制信号,并将其与对应相的位置信号相与,得到对应相的驱动信号。

图7 CCC原理

在单极性运行模式下,斩波信号和位置信号分别用来驱动上管和下管。在导通区间,交替采用Mode 1和Mode 3,而在退磁区间,采用Mode 4,从而能够实现SRM系统的稳定运行。

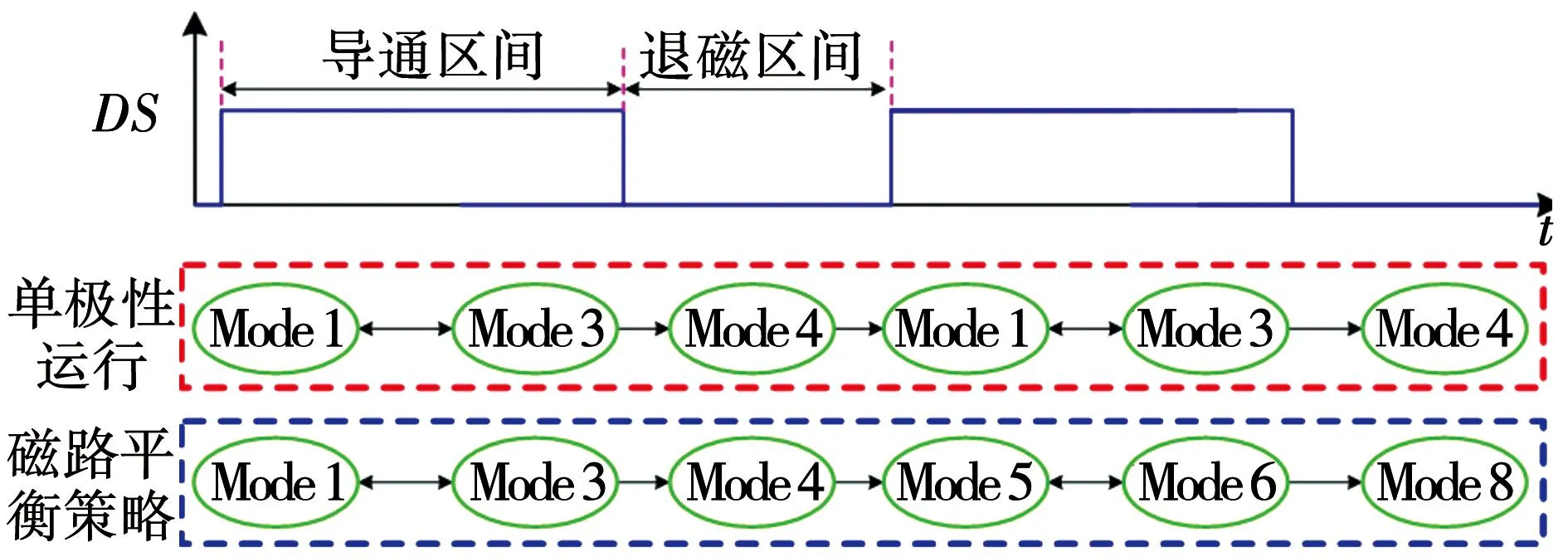

为了克服磁路不平衡造成的SRM系统转矩性能下降问题,本文提出采用集成式变换器拓扑,能够实现电流双极性模式的磁路平衡控制策略,其实施方法如图8所示,采用正向运行和反向运行相互交替的模式,在一个电流周期内可以分为两个转子运行周期,分别命名为第I运行周期和第II运行周期,在第I运行周期为正向运行,在第II运行周期为反向运行。在第I运行周期,在导通区间,采用Mode 1和Mode 3交替运行,而在退磁区域,采用Mode 4。在第II运行周期,在导通区间,采用Mode 5和Mode 6交替运行,而在续流区间,采用Mode 8。

图8 磁路平衡控制运行模式

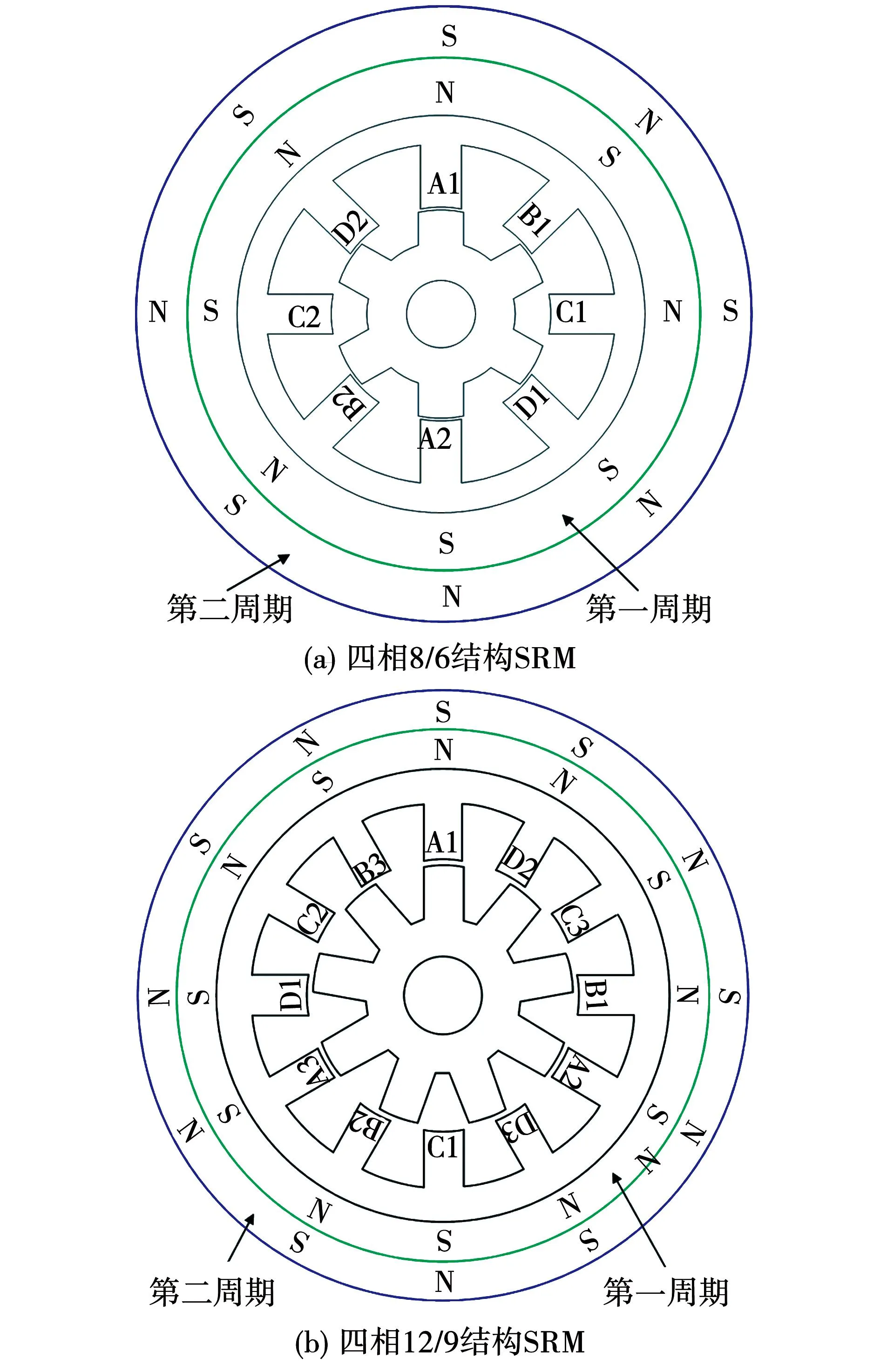

在提出的磁路平衡控制方式的作用下,对于四相8/6结构SRM来说,第一个转子周期内的磁场分布为NSNSSNSN,第二个转子周期内的磁场分布为SNSNNSNS,通过两个转子周期的磁场共同交替分布,进而实现短磁路运行,如图9(a)所示。对于四相12/9结构的SRM来说,第一个转子周期内的磁场分布为NNSNSNSNSSNS,第二个转子周期内的磁场分布为SSNSNSNSNNSN,从而能够保证SRM的磁路平衡运行。

图9 磁路平衡控制下磁场分布

3 仿真分析

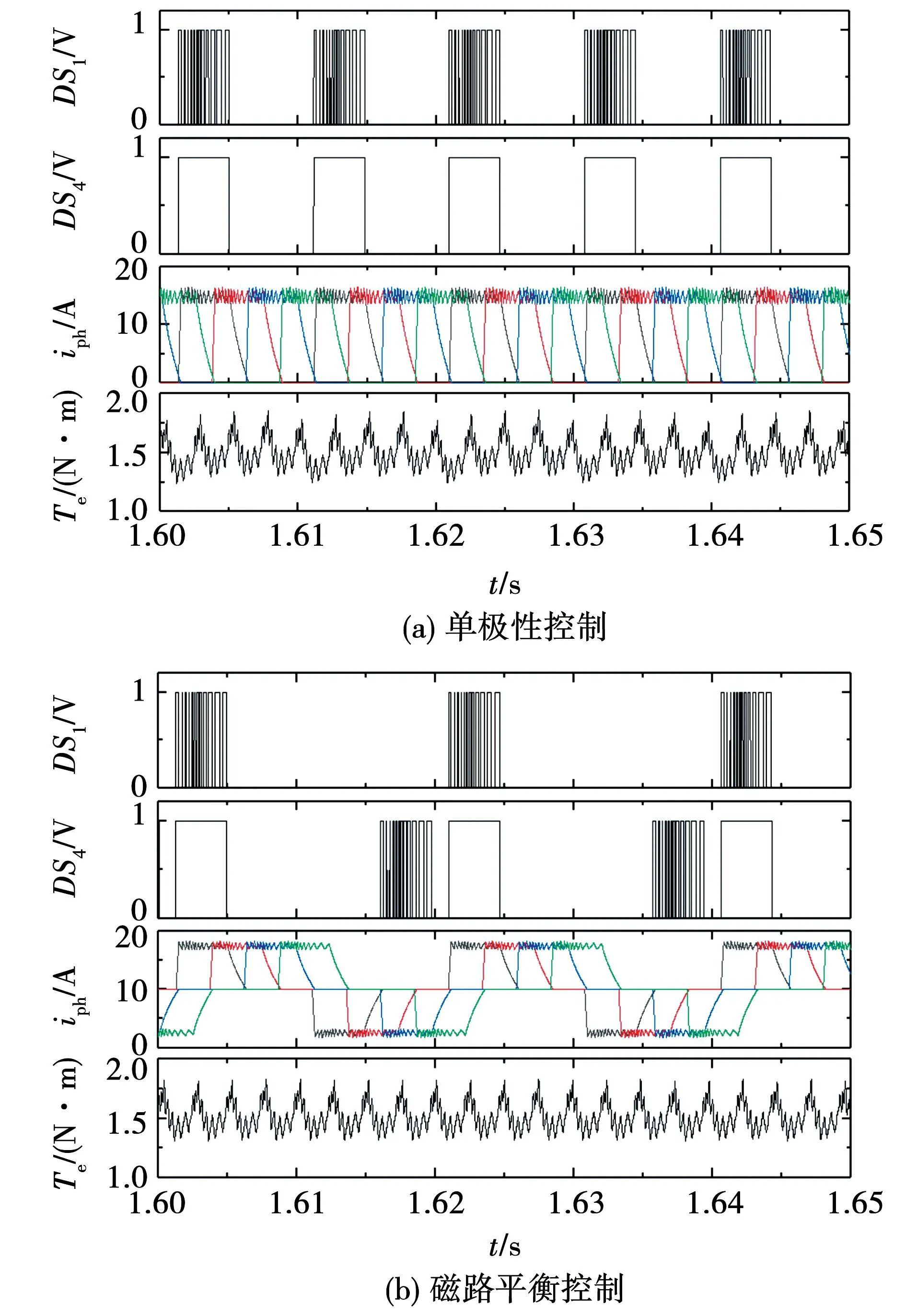

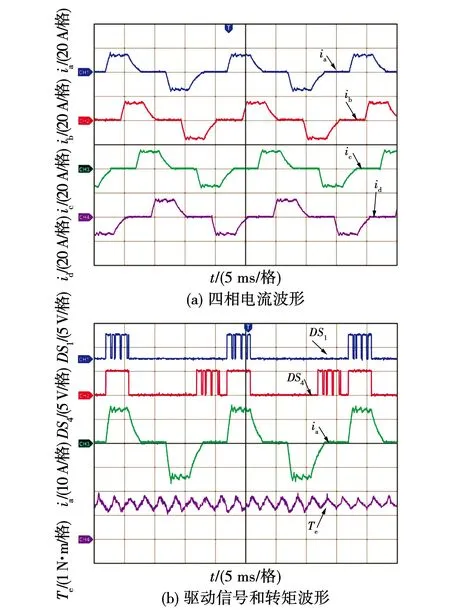

为了验证所提磁路平衡控制策略的有效性,依据电压方程、转矩方程和机电联系方程,在MATLAB/Simulink中搭建一个150 W四相8/6结构SRM的仿真模型,其中考虑磁路不平衡影响的磁链特性和转矩特性采用查找表的方式进行建模。设定仿真步长5 μs,开通为2°,关断角25°,给定转速1 000 r/min,负载转矩1.5 N·m,样机在常规单极性控制(采用图4(a)所示的绕组连接方式I)和磁路平衡控制下的仿真波形如图10所示。其中,DS1、DS4和Te分别为开关管S1的驱动信号、开关管S4的驱动信号和电磁转矩。

图10 样机仿真波形

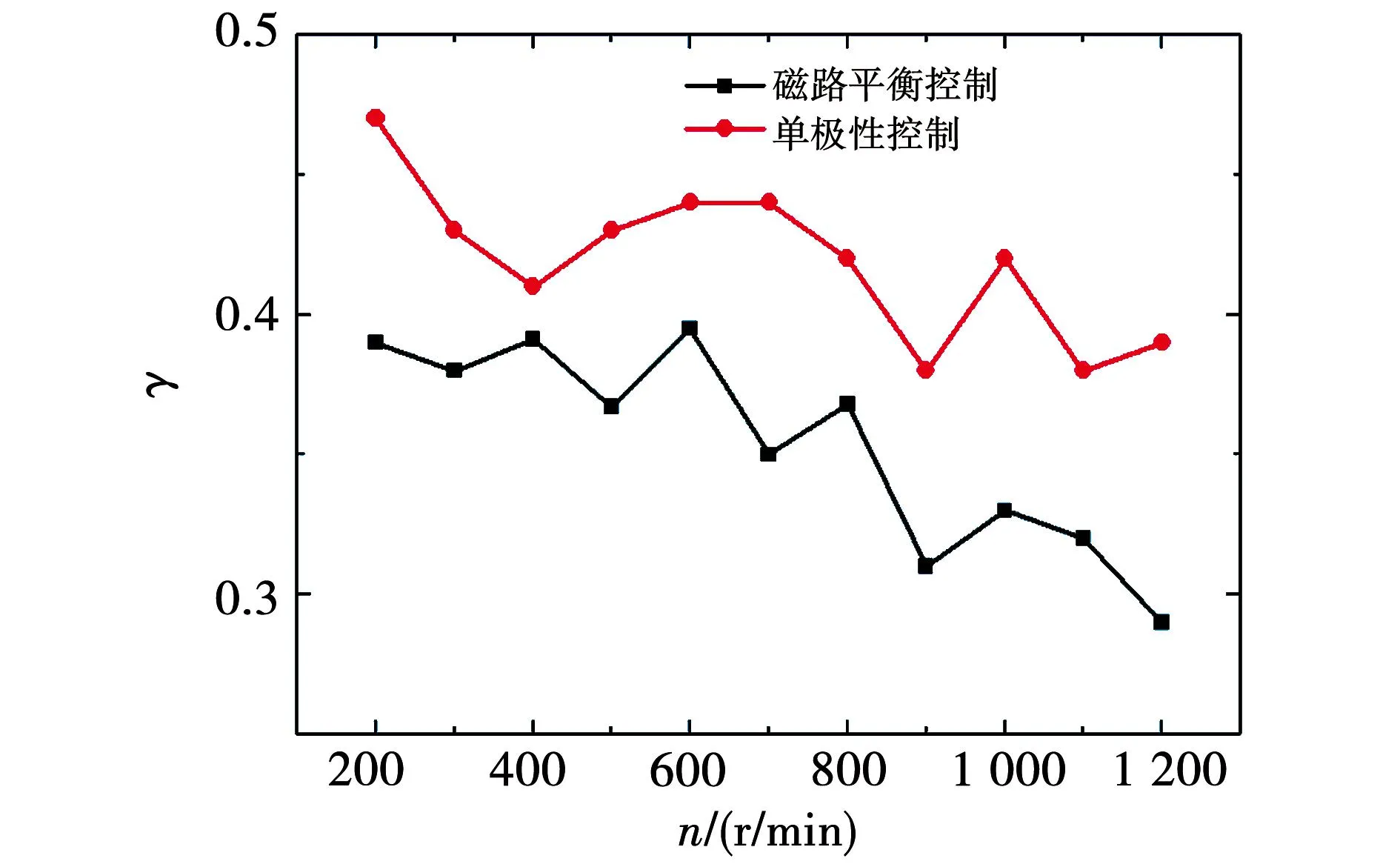

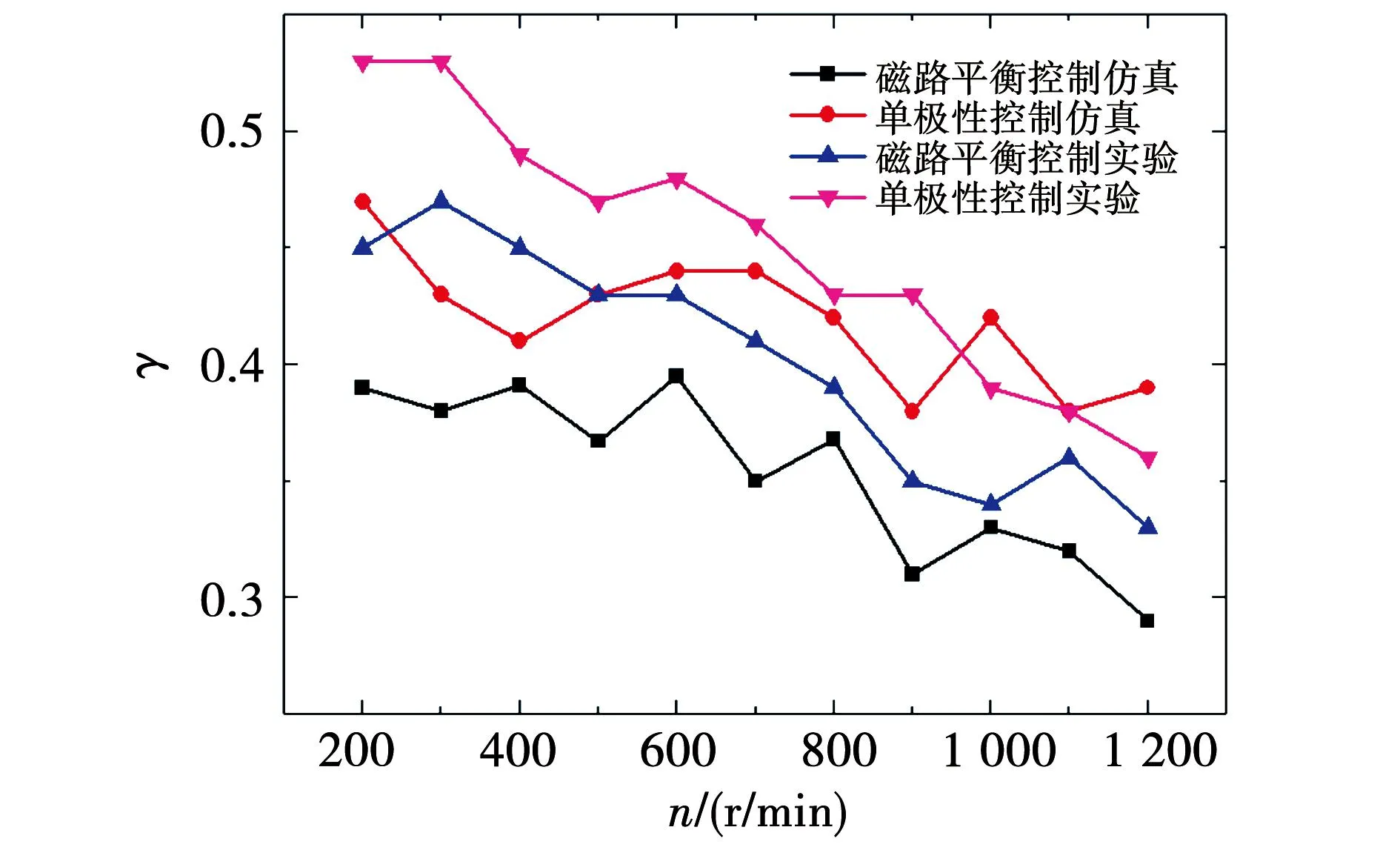

由仿真结果可知,单极性运行时开关管S1的开关管频率远大于S4的开关频率,因此S1上产生的热应力会远大于S4上产生的热应力。而采用双极性控制时,DS1的频率将为一半,同时DS4的频率有所提高,使DS1和DS4的频率接近,进而能够平衡开关管S1和S4上的热应力,降低器件的最大失效率。同时可以看出,在单极性运行时,虽然CCC控制能够保证各相电流的对称,但是在长磁路运行时输出转矩有所减少,此时转矩脉动(γ)为42.6%,而所提出的磁路平衡控制策略能够保证整个运行周期内的短磁路运行,此时转矩脉动为34.3%,实现了转矩输出性能的改善。同时在负载转矩1.5 N·m时,在转速从200 r/min到1 200 r/min的范围内,所提磁路平衡控制策略均能够有效降低转矩脉动,如图11所示。

图11 不同控制策略下转矩脉动对比

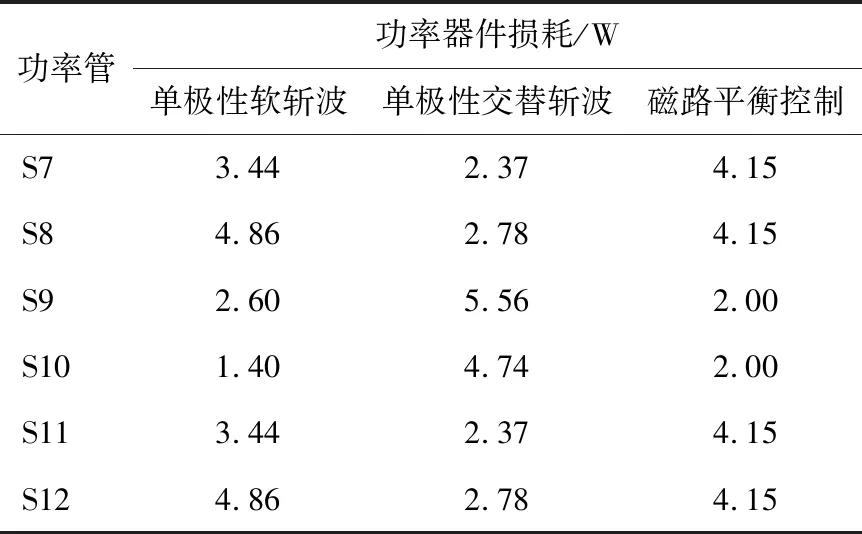

按照文献[23-24]所示的功率器件损耗解析结算方法,计算各个功率器件的损耗。以模块II为例,表1对比了单极性软斩波励磁、单极性交替斩波励磁和磁路平衡控制策略下功率管的损耗分布情况。可以看出,在单极性软斩波励磁、单极性交替斩波励磁和磁路平衡控制策略下,功率管最大损耗和最小损耗的差分别为3.46、3.19、2.15 W,因此可以得到磁路平衡控制下能够明显改善功率器件热分布的不平衡性。

表1 不同控制方式下功率管损耗分布

4 实验验证

为了验证本文所提磁路平衡控制策略的有效性,研制了一台四相8/6结构150 W的小功率SRM,并配备了动态扭矩测量仪(HCNJ-101)和磁粉制动器分别进行转矩的测量和调节。同时搭建了基于TMS320F28335的样机控制平台,MOSFET选用FQA160N08,二极管选用MUR6020,驱动芯片选用TLP250。硬件实验平台的具体构造如图12所示。

图12 硬件实验平台

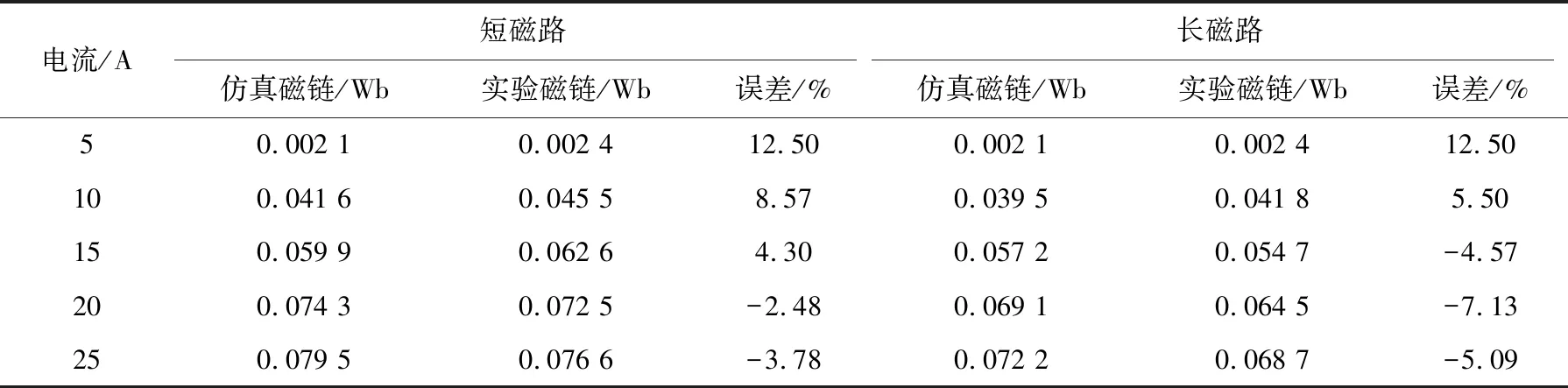

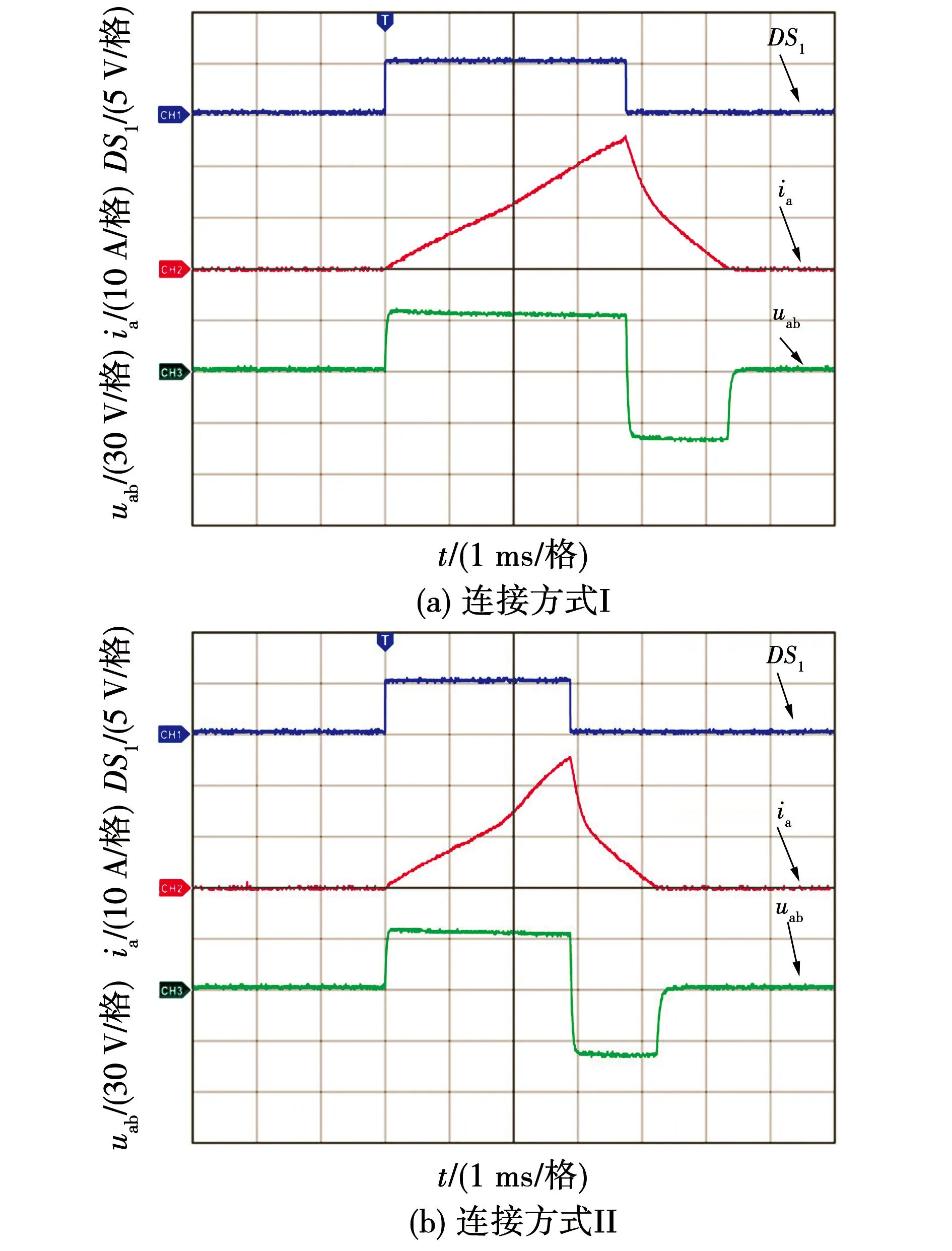

为了验证短磁路和长磁路对偶数相SRM电磁性能的影响,将A相和B相分别按照图2所示连接方式I和连接方式II串联连接,其中在连接方式I时,A相和B相之间短磁路运行,而在连接方式II时,A相和B相之间长磁路运行。考虑到A相和B相共同运行的区间,转子在A相22.5°时,测量得到驱动信号、A相电流和绕组两端电压(uab)如图13(a)和图13(b)所示。接下来,依据电压方程,进行磁链的解析计算[17],得到的计算结果如表2所示。从表2中可以看出,实验测量结果和仿真结果具有较好的吻合度,同时短磁路运行和长磁路运行下磁链有明显的差异,从而证明了不同绕组连接方式对偶数相SRM的电磁性能有明显的影响,与理论分析结果相符。

表2 磁链测量结果对比

图13 磁链测量时驱动信号、电流和电压波形

保证和仿真时相同的开通角、关断角、给定转速和负载转矩,图14(a)为样机在磁路平衡控制时的运行波形,可以看出各相电流幅值对称,有效说明所提磁路平衡控制策略能够驱动样机正常运行。同时样机生成的电磁转矩波形对称,解决了单极性运行时长短磁路交替带来的电磁转矩峰值或者谷值过大的问题,进而验证了理论推导和仿真分析的有效性,如图14(b)所示。而在不同的运行转速下,相比于单极性运行,样机在所提磁路平衡控制策略的作用下,转矩脉动平均降低5.63%以上,如图15所示。

图14 实验波形

图15 实验条件下转矩脉动对比

5 结 论

本文通过分析不同绕组连接方式下磁场的分布情况,揭示了偶数相开关磁阻电机磁路不平衡现象的产生机理。在此基础上,提出了结合集成式功率变换器和双极性励磁的磁路平衡控制策略,并且进行了仿真分析和实验验证。结果表明所提磁路平衡控制策略具有以下优点:1)采用集成式功率变换器驱动,平均每相功率器件数目由不对称半桥功率变换器的4个降低到3个,减少了系统的成本,增强了系统的可靠性;2)所提磁路平衡控制策略实施简单,无需复杂的参数调节和优化过程,同时不影响后续采用直接转矩控制或者间接转矩控制进一步实现转矩脉动的降低,具有良好的普适性;3)所提磁路平衡控制策略能够有效改善偶数相开关磁阻电机的转矩输出能力,不采用任何优化策略的情况下,转矩脉动抑制效果增强5.63%以上。