22万m3 LNG储罐铝吊顶焊接质量控制

顾永亮

国家管网集团南山(山东)天然气有限公司,山东 烟台 265799

0 引言

在碳达峰、碳中和背景下,液化天然气(LNG)作为一种低碳清洁能源,是能源从高碳到零碳过渡的桥梁。LNG战略储备基地建设对于保障我国能源安全,改进沿海地区清洁能源占比有着极为重要的意义。据国家能源局数据显示,三家石油企业和国家管网公司在建或建成的20万m3以上大型储气罐有75座,均为吊顶式结构。设计要求储罐能经受住50年的充装与排空循环,储罐的吊顶必须能够抵抗冲击破坏和安全阀火灾带来的辐射热载荷变化以及液态天然气低温收缩应力的影响,因此吊顶结构的建设质量控制非常重要[1]。

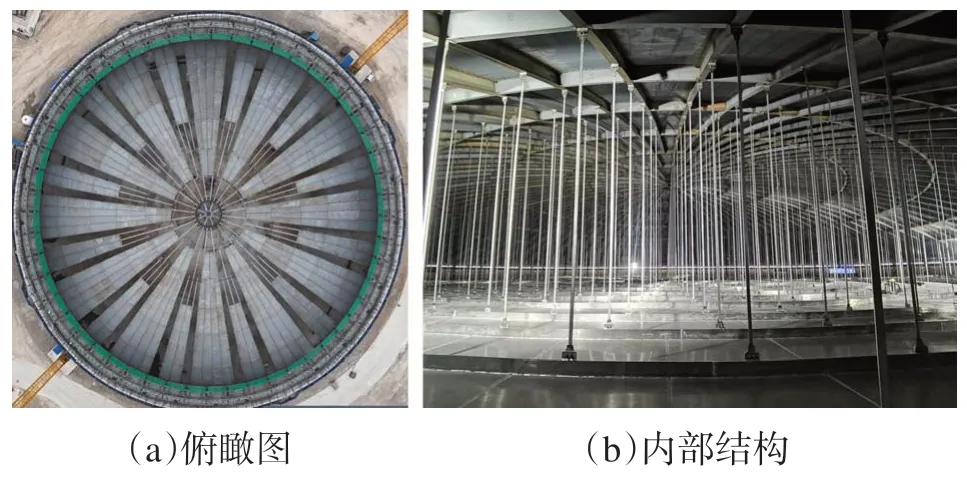

以某在建22万m3混凝土全容式液化天然气储罐为例,吊顶结构主要包括顶衬板、拱顶梁、吊顶板和吊顶拉杆四部分。由于设计温度低、自身重量轻、载荷分布均匀且材质环保等综合性要求,顶衬板和拱顶梁为碳钢材料,通过焊接方式连接[2-3]。吊顶底板材料选用铝合金,连接拱顶和吊顶板的拉杆为不锈钢扁钢,通过焊接和螺钉紧固两种方式将上下两部分吊顶结构连接成为一体,形成稳固的铝吊顶结构,故称为铝吊顶式储罐[4]。

吊顶铝合金通常选用5xxx系Al-Mg合金(如5083-O),Mg元素在焊缝凝固过程中形成强化相起到良好的细晶强化作用,使合金具有良好的耐腐蚀性、可切削性和热加工性能,是LNG储罐吊顶结构保冷吊顶板和吊顶加强筋的理想材料[5-7]。但是,镁铝合金表面容易形成氧化铝薄膜,焊接时引起电弧回路绝缘,阻碍基体和焊丝融合,一定程度上降低构件焊接稳定性,造成焊缝金属夹杂和气孔缺陷等影响焊接质量[8-9]。因此,本研究对储罐铝吊顶焊接常见缺陷的原因进行了分析,并对铝吊顶的焊接工艺进行了优化改进。

1 焊接位置及焊接方法

1.1 焊接位置

22万m3LNG储罐外罐直径88 m,常温下高度43.58 m。铝吊顶结构如图1所示,储罐铝吊顶整体为中心轴对称结构,吊顶直径84 m,钢结构自重达850 t,在地面焊接完成后通过气顶升方式固定在罐体顶部。穹顶采用碳钢,拉杆为不锈钢,吊顶底板(也称悬顶板)为5083铝合金,连接件和13圈加强筋也为铝合金材质。铝吊顶底板厚度为6 mm,采用搭接形式焊接,加强筋厚度随圈层数逐渐递增(12~30 mm)。铝吊顶加强筋在预制场弯曲后送往现场组对,加强筋与吊顶底板采用双面断续角接焊缝。

图1 铝吊顶结构Fig.1 Structure of aluminum ceiling

1.2 焊接方法

LNG储罐铝吊顶焊接主要采用非熔化极气体保护焊(GTAW)、惰性气体保护焊(MIG)、金属极活性气体保护焊(MAG)、二氧化碳气体保护焊、药芯焊丝电弧焊(FCAW)[10]。铝吊顶焊接现场采用99.99%的氩弧焊,具有熔池稳定性高,焊件变形小、热影响区小等特点,适用于储罐铝薄板室内环境的施焊。铝吊顶材板导热性能很强,在吊顶底板铺设定位和焊接时一般使用直流反接(焊枪接正极、焊件接负极),以便提升焊接速度、减小焊件变形。由于铝焊丝比较软,为避免咬伤焊丝,送丝轮不宜采用推丝式。焊接过程不产生熔渣,若焊缝出现一层氧化膜或者黑灰时,用钢丝刷或抹布擦去即可。

2 铝吊顶焊接常见缺陷

2.1 变形

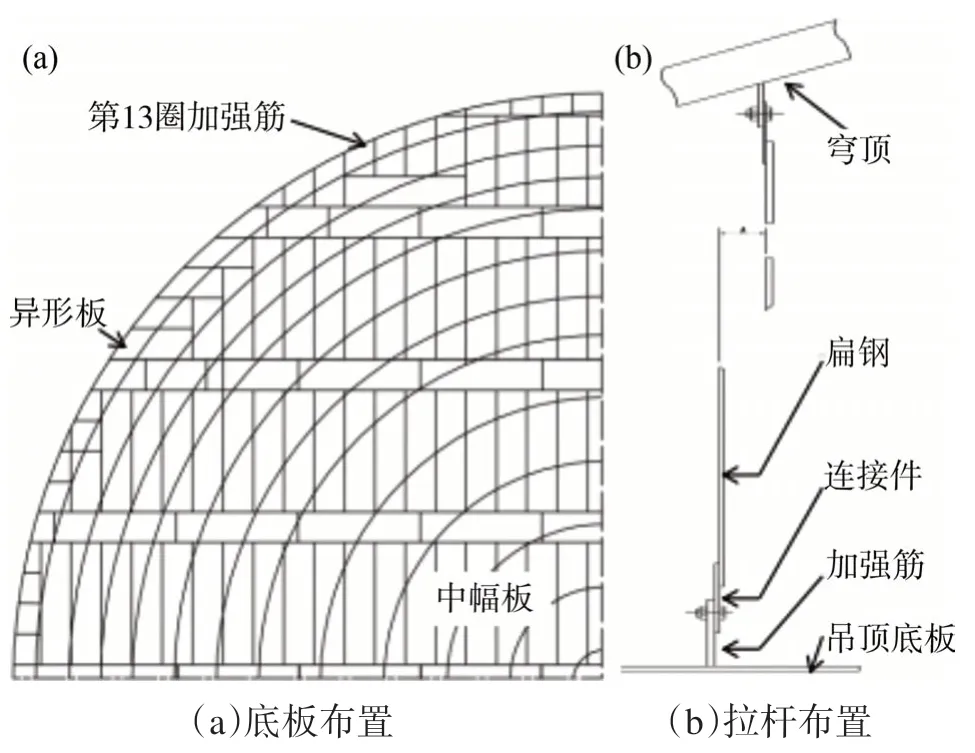

铝吊顶底板直径约84 m,由中幅板、异形板和加强筋通过搭接和角接形式组成,吊顶铝板平面铺设见图2a,中幅板按照焊接顺序搭接铺设,异形板在吊顶底板边缘水平铺设,13圈加强筋在竖直方向一端通过焊接与底板固定,另一端通过筋板和螺钉连接扁钢与悬顶梁紧固,见图2b。由于铝合金热膨胀系数大,且吊顶铝板较薄,中幅板厚6 mm,边缘异形板厚20 mm,在焊接工程中易产生较大的形变应力,铝吊顶横向、竖向、纵向上都有焊缝,会使底板产生各个方向的变形,加之吊顶铝板竖直方向上存在加强环和扁钢连接的拉力,一定程度加大了变形程度,因此焊接过程中控制铝板变形非常关键。

图2 铝吊顶布置Fig.2 Layout of aluminum ceiling

2.2 气孔

铝吊顶加强筋与吊顶板的角焊缝容易产生收弧气孔,如图3a所示。产生收弧气孔的原因很多,属于焊接操作的因素有:(1)母材与焊丝表面存在油污、水汽未清理干净;(2)焊接场地风速较大、湿度较高;(3)喷嘴与工件距离过远、保护气体的纯度不足,这些因素会降低保护气体对焊道的保护作用,使焊缝产生气孔。

图3 铝吊顶加强筋角接焊缝焊接缺陷Fig.3 Common defects in fillet welds of reinforcing ribs in aluminum ceiling

另外,根据铝合金材料的特性,GTAW焊接时熔池温度最高可达1 000 ℃,当熔池温度升高至660 ℃时,氢在铝中的溶解度增大,熔池中的氢含量增大[11]。焊接过程中,由于环境湿度和试件表面存在的微量水分使熔池金属吸收了一定量的氢元素,加之铝合金密度较小,熔池流动性不高,使得熔池中的氢来不及析出,导致形成氢气孔。储罐铝吊顶角接焊缝收弧位置凝固速度较快,非常容易在收弧处形成收弧气孔[12]。根据现场焊接情况得知,这种气孔通常发生在吊顶底板与第13圈加强筋的角焊缝处。

2.3 咬边

储罐铝吊顶角焊缝极易产生咬边缺陷,如图3b所示。这主要是由于焊接工艺参数选择不当,焊接电流太大,电弧过长,焊枪角度和间距不合理,运条速度和送丝速度不匹配造成的。产生咬边缺陷和焊工的技术能力紧密相关,应督促焊工选择正确的焊接电流及焊接速度,电弧不能过长,掌握正确的运丝速度和角度。

2.4 未熔合

由于铝合金对光、热的反射能力较强,金属熔融区无明显的色泽变化,容易影响焊工对熔化程度的判断,导致焊缝金属接头位置出现未熔合、未焊透等缺陷,如图3c所示。铝吊顶板搭接焊缝和加强筋角接焊缝均不允许使用引弧板,定位焊接头组织必须保证焊透和清除其表面的氧化层,露出银白色光泽,并使焊缝两端平滑过渡以便于接弧。加强筋角焊缝施焊时,电弧应在起弧位置稍作停留,待母材边缘开始熔化时,再及时加丝焊接,接头位置焊接时应先采用钢丝刷清理上层焊缝表面的黑灰和氧化物,以保证焊透。

2.5 裂纹

铝吊顶第13圈加强筋与底板焊接的角焊缝处容易发生热裂纹,如图3d所示。焊件未开坡口,厚度为30 mm,采用间断焊接(每间隔100 mm,焊接75 mm)。热裂纹最常见于焊缝中心,属于结晶裂纹,其形成过程主要在于低熔点共晶物和应力集中。由于铝合金是典型的亚共晶合金,具有较宽的脆性温度区间,结晶过程的收缩率大,焊接时产生很大的应力。在焊缝金属中存在的杂质,会形成较多的低熔点共晶,凝固过程中易在固相线高温区附近形成热裂纹[13]。再加之第13圈加强筋不仅有垂直向上的扁钢牵拉,还有交叉固定的扁钢,受到各个方向的复杂拉应力,导致加强筋角焊缝处收弧位置经常出现热裂纹,且有贯穿整个焊缝的裂纹出现。

3 吊顶板焊接技术改进措施

3.1 引弧和收弧方式

由于引弧和收弧位置处理不当容易产生气孔和潜在裂纹源,所以引弧、收弧方式应当格外注意,尽量避开在同一部位重复起弧,一道焊缝起弧后应尽量焊长,不要随意断弧,以减少焊接接头量,接头处重复起弧时要对起弧处进行打磨或刮除。

铝吊顶焊接采用氩气保护,正确选择交流焊接电源极性,焊件为负极。应提前送气,确保弧柱区保护气体的密封性,收弧后继续送气,防止熔融金属被氧化。角焊缝填丝时保持焊枪与水平面呈40°朝焊接方向推赶,焊丝一直处于弧柱区中央,避免焊角塌陷。在收弧结束位置继续送丝并往回摆动一段距离(约10 mm),使收弧点成形圆润;或在距离收弧20 mm位置增大送丝量,增加熔覆金属厚度,两种方式都有利于消除气孔,提高焊缝成形质量。

3.2 焊接参数匹配

焊接电流对焊缝成形质量至关重要。电流过小,不能形成稳定熔池,且存在未焊透情况,表面成形质量差。随着电流增大,焊接热输入增大,熔宽和熔深也随之增加[14],焊接电流过大则会造成熔池金属元素发生过烧。因此,为符合焊接标准要求,应根据板厚和坡口形式选择合适的焊接电流。通常情况下,铝吊顶底板厚度为5 mm,选择焊接电流为160~170 A。最外圈加强筋和底板厚度达30 mm,应适当增大焊接电流。在实际焊接中,也可以增加一组80~100 A的预热电流来促进中厚板焊缝成形。

焊接速度也直接影响焊缝外观成形质量,过快或者过慢都会使焊接热输入能量不稳定导致焊接缺陷,影响焊缝力学性能。实际现场作业时焊接速度是由焊工根据经验和焊缝成形情况决定,并不能精确量化,此时控制填丝速度对于焊缝成形质量尤为关键。填丝速度过快会导致焊缝金属填充量不足、焊角塌陷;填丝速度过慢会使焊缝余高增加,后续打磨处理影响焊缝美观。所以,为满足焊缝验收标准要求,应合理匹配焊接速度和填丝速度,达到良好的焊缝成形效果,保证焊件力学性能。通过大量现场施焊参数及外观记录得到,焊接速度在38~40 cm/min,填丝速度38~40 cm/min,保护气体流量为20~25 L/min时,铝吊顶焊缝成形质量较好。

3.3 控制变形方式

加强筋与吊顶底版的安装示意如图4a所示,为防止变形过大,采用间断焊接,每间隔100 mm焊接75 mm焊道,扁钢作用处的角焊缝焊道长200 mm,焊角高度为10 mm。铝吊顶中幅板搭接位置焊接示意如图4b所示,搭接量为30 mm,为防止中幅板焊接时产生过大的变形,安装作业前需注意两点:(1)注重焊接顺序,通常情况下从并排放置的矩形中幅板开始辐射式向外焊接,同一矩形中幅板的两条边长避免同时施焊,隔开焊缝达到增加散热的同时释放应力。搭接位置至少焊2道,尽量采用分段退焊或对称焊接法,每一道焊缝注意控制层间温度,最大程度减小焊件热量集中;(2)适当增加焊道两侧承重,可选用重物(沙袋或砖头)按压中幅板边缘,确保焊接时搭接两端钢板紧密配合,且不会因为焊件变形影响焊接操作,有利于焊缝成形[15]。

图4 铝吊顶第13圈加强筋焊缝Fig.4 Welding seam of the 13th reinforcement rib of the aluminum ceiling

4 其他焊接质量控制措施

4.1 焊工考核

为提升储罐安装工程的焊接质量管理水平,明确焊工的资质申请、考试原则和人员管理要求,确保从事焊接操作的焊工具备相应的资质与操作技能。焊前制定完整的焊工考核方案,根据现场焊接情况对相应的焊接位置、焊接材料、焊接参数进行考核,组织经验丰富的焊接专家进行检查,并配合相应的无损检测方式予以综合评定。考试合格的焊工建立个人焊接台账,详细跟踪现场焊接任务,以便焊道溯源。

4.2 焊接材料选取及保护

4.3 焊前清理

现场坡口加工一般采用等离子切割,切割后应保持坡口表面不应有裂纹、分层、夹渣及其他缺陷。通过钢丝刷或砂轮打磨清理所有母材金属坡口及接头两侧至少25 mm范围内的油、漆、垢、锈、毛刺、氧化膜等,直至漏出金属光泽。对于狭窄位置的角焊缝打磨需要铆工精细完成,以防磨伤母材。

4.4 环境影响

吊顶铝板铺设在外罐承台上,应确保承台面干燥、清洁。由于吊顶底板边缘与储罐混泥土外墙存在一定露天间隙,铝吊顶边缘板的焊接受天气影响较大,产生缺陷的可能性增大。若施焊季节正好处于冬季,底板外层温度比中间略低,焊接安装时应当注意焊试件表面温度,如果环境温度低于5 ℃,建议局部烘烤焊件至38 ℃左右。若在雨天施工,焊前应清除焊件周围积水,以防止相对湿度过大,导致产生氢气孔等缺陷。

4.5 焊后检验

储罐铝吊顶焊接要求吊顶底板、加强筋、吊杆的所有焊缝完成后进行100%外观检查,吊杆焊接连接件和第13圈加强筋角焊缝必须进行100%渗透检测,且每一处焊缝标识清晰,焊接程序可溯源,出现检验不合格的焊缝及时进行合理返修,以保证焊接成形质量。

5 结论

(1)LNG储罐由于特殊的地理位置,受到海边潮湿环境的影响,铝吊顶安装焊接过程中容易出现变形、气孔、裂纹、未焊透等缺陷。再加之扁钢连接拱顶梁的拉应力较大,使得铝吊顶加强圈的焊接难度增加。

(2)铝吊顶焊接采用氩气保护的非熔化极气体保护焊,引弧、收弧方式应提前送气,确保弧柱区保护气体的密封性,收弧后继续送气,防止熔融金属被氧化,同时避开在同一部位重复起弧。选择合理的焊接参数,现场焊接验证当焊接电流160~170 A,焊接速度38~40 cm/min,填丝速度38~40 cm/min,保护气体流量为20~25 L/min时,铝吊顶焊缝成形较好。

(3)铝吊顶直径达84 m,由5 mm的矩形中幅板搭接而成,焊接过程中容易出现板材变形。应格外注意焊接顺序,搭接位置至少焊2道,采用分段退焊或对称焊接法。可选用重物(沙袋或砖头)按压中幅板边缘,适当增加焊道两侧承重,以达到控制焊接变形的目的。