中厚板T形接头激光-MAG复合焊接工艺研究

刘俊,贾玉发,万华,魏康明

铭镭激光智能装备(河源)有限公司 广东河源 517000

1 序言

Q355低合金高强钢具有高强度、高塑性、高韧性的特点,广泛应用于桥梁、车辆、船舶、建筑物、压力容器及特种设备等领域[1]。传统的焊接方式采用CO2气体保护焊,在焊接中厚板T形接头时需要开坡口,进行多层多道焊接,存在焊接效率低、焊接变形量大及焊接接头质量差等问题[2-4]。激光-MAG复合焊将激光与电弧两种热源相结合,可减少焊道层数,降低热变形,具有焊接效率高、焊缝熔深大等优点[5-8]。因此,研究T形接头激光-MAG复合焊接工艺对实际生产具有重要意义。

本文采用20kW光纤激光器进行激光-MAG复合焊接,对中厚板T形接头Q355低合金高强钢双面焊接工艺进行研究,确定了复合焊接参数对焊缝成形的影响。

2 试验准备

2.1 试验材料

焊接试件为10~50m m厚的Q355低合金高强钢。试件截面尺寸为300mm×150mm,接头形式为T形接头角焊缝、不开坡口。焊丝牌号为ER50-6,直径1.2mm。焊接前处理掉表面氧化层、铁锈,并用异丙醇擦拭焊接位置,去除油污、水和灰尘。试验材料的化学成分及力学性能分别见表1、表2[9]。

表1 试验材料化学成分(质量分数)(%)

表2 试验材料力学性能

2.2 试验设备及方法

试验采用创鑫MFMC20000光纤激光器,最大输出功率20kW,激光波长1064nm,准直100mm,聚焦300mm,聚焦后的光斑直径0.45mm;弧焊系统采用福尼斯TPS 500i焊机,最大焊接电流500A,保护气体为80%Ar+20%CO2混合气体。激光-MAG复合焊接试验装置如图1所示。先对两块试板定位焊成T形接头,再使用虎钳夹紧固定,板材水平放置焊接。

图1 试验装置

3 试验结果与分析

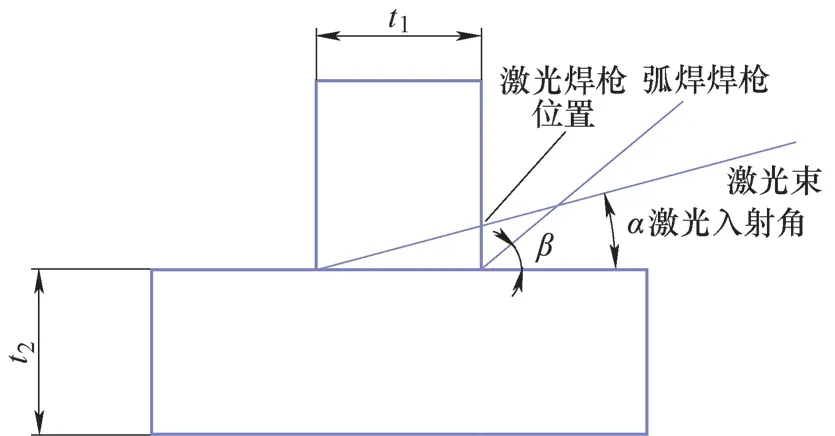

3.1 焊接角度与位置的确定

在T形接头中,由于激光主要负责熔深穿透板材,所以激光入射方向需要尽量与焊接端面重合,但底板与焊接接头存在干涉情况,导致激光无法水平焊接焊缝,与水平底板存在一定的角度,此角度为激光的入射角度(见图2)。为确保焊缝全熔透激光从背面焊缝位置穿透,因此焊缝正面激光焊接位置点位于T形立板上。

图2 焊接角度、位置示意

实际焊接测试时,不同厚度的板材焊接熔池形状不同。当熔深为8mm时,激光与弧焊熔池无明显过渡,焊缝宏观金相整体呈三角形;当熔深为8~12mm时,激光与弧焊熔池有分离倾向,焊缝宏观金相呈“喇叭”状;当熔深>12mm时,激光与弧焊熔池明显区分开,弧焊熔池集中在焊缝表面位置,激光在焊缝中下位置,整体宏观金相呈“钉子头”状。随着板材厚度的不断增加,焊缝熔宽从6mm逐渐缩小到2mm。

当激光入射角度太大、焊接位置偏上时,容易造成板材拼接处出现焊偏、未熔合的现象。同时为避免焊接头与底板干涉,实际焊接时选取较大的激光入射角度,焊接位置偏向焊缝底板处,在焊接薄板时,可发现熔池能从焊缝背面的底板上表面穿透出来。

试验得出不同厚度下最佳激光角度和焊接位置(与地板距离)见表3。

表3 不同厚度的激光入射角度与位置

当板厚>12mm时,激光-MAG复合焊接效果变差,弧焊熔池无法跟随激光进入板材深处,焊缝中下部激光的熔宽很窄,容易出现焊偏、未熔合现象。因此,需大幅调整激光入射角度,使激光束始终在焊缝附近。当板材厚度>18mm时,激光入射角度已经降至最小角度7°。调节激光焊接位置靠近底板时,焊缝偏向底板,有效熔深变浅;激光焊接位置远离底板时,会使焊缝上表面激光与弧焊过渡点出现焊偏缺陷,以及未焊到底板上的现象。

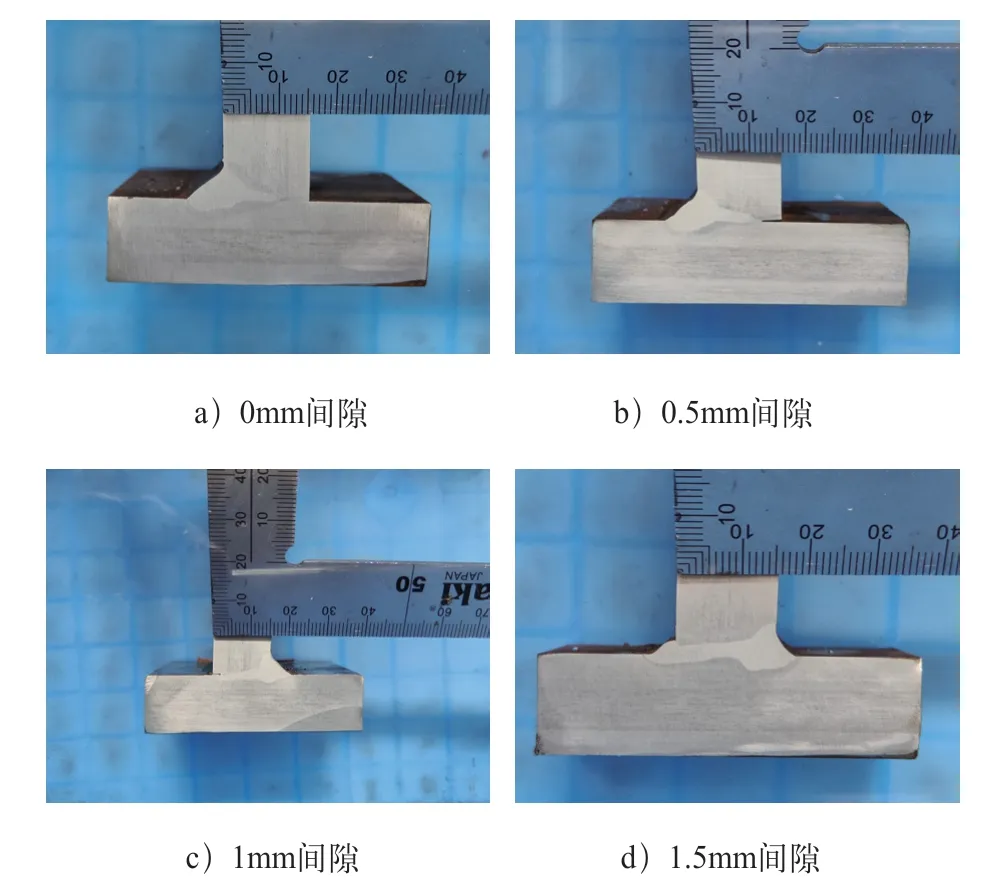

3.2 预留间隙对焊缝成形的影响

当焊接板厚>12mm时,激光入射角度显著减小,焊缝内部极易出现焊偏、未熔合等缺陷。激光复合焊适应性降低,根本原因在于激光-MAG复合焊效果变差,熔宽太窄。此状态下极限焊接厚度为18mm。焊接板厚18mm以上板材时需改善焊缝熔池形状,增加焊缝宽度。

当激光功率为8kW、焊接电流为240A、电弧电压为26V、焊接速度为0.9m/min、焦点为-2mm时,不同的预留间隙下激光-MAG复合焊接16mm厚T形接头焊缝宏观金相如图3所示。

图3 不同预留间隙下激光-MAG复合焊接T形接头焊缝宏观金相

由图3可知,当焊缝预留间隙为0mm时,激光焊接熔深为9mm,激光熔宽较窄;当预留间隙为0.5mm时,焊缝熔深增加到11mm,激光熔宽变化不明显;当预留间隙为1mm时,焊缝熔深增加到13mm,熔宽明显增加;当预留间隙为1.5mm时,完全熔透16mm板材,焊缝熔宽进一步变大。随着预留间隙的不断增大,焊缝熔深、熔宽也随之增加;当预留间隙在0.5mm以内时,熔深增加比较明显;当预留间隙为0.5~1mm时,熔深增加,熔宽缓慢变宽;当预留间隙>1mm时,焊缝熔深、熔宽明显增加,焊缝熔池形态变好,焊接适应性增加。

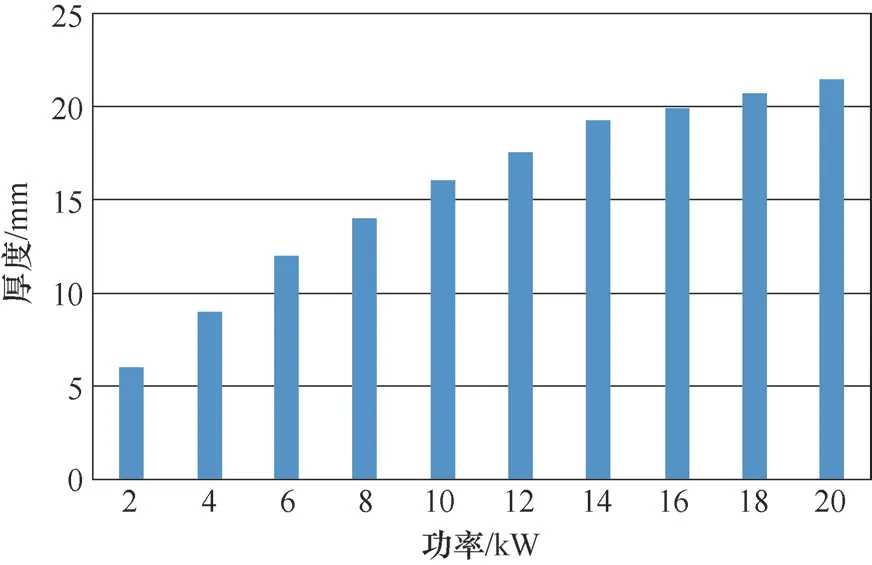

3.3 激光功率、离焦量对焊接熔深的影响

当焊接电流为260A、电弧电压为28.4V、离焦量为0mm、缝隙为0.7mm时,激光-电弧复合焊接激光功率对熔深的影响如图4所示。不同离焦量下激光功率对复合焊熔深的影响不同。

图4 激光功率对熔深的影响

当厚度≤8mm时,激光和电弧焊两种热源耦合效果很好,焊缝熔深明显大于单独激光焊接时的熔深;当厚度>8mm时,弧焊熔深无法很好地渗透到焊缝底部,复合焊接熔深与单独激光焊接熔深接近。

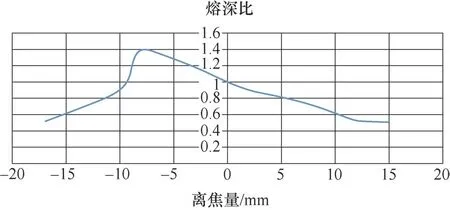

激光离焦量决定了激光焊接时的能量密度、小孔的稳定性。试验了不同焦点下的焊缝熔深与离焦量为0mm时的熔深比,如图5所示。

图5 离焦量对熔深的影响

由图5可知,当激光离焦量在-8mm以下时,熔深快速降低,在到达-10mm时降低速率变缓,最终在-17mm时达到0mm离焦量熔深的0.5倍;当离焦量为-8mm时,熔深达到最大,为0mm离焦量熔深的1.4倍;离焦量从-8~+15mm时,激光熔深逐渐减少到0mm,为离焦量熔深的0.5倍。

3.4 双面焊接的能力

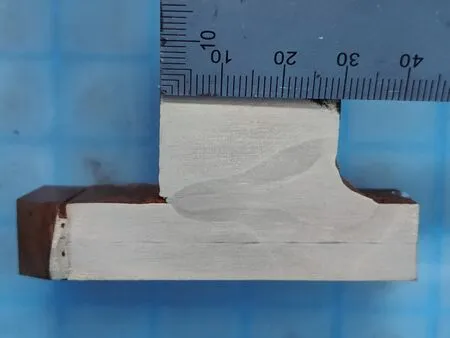

为测试20kW激光-MAG复合焊能否双面焊透50mm厚T形接头焊缝,在30mm厚T形接头焊缝上测试单面焊接熔深。当激光功率为20kW时,直接穿透30mm厚T形接头;当降低功率到17kW时,焊接熔深控制为27mm,宏观金相如图6所示。

图6 30mm厚T形接头宏观金相

当激光入射角度为8°、激光功率为17kW、焊接位置1.5mm、离焦量为-8mm、焊接速度为0.6m/min、焊接电流为280A、电弧电压为29.5V时,双面焊透50mm,焊缝内部无明显缺陷,宏观金相如图7所示。

4 结束语

1)不同厚度板材的激光入射角度不同,板材越厚激光入射角度越小。当激光入射角度<7°时,容易直接焊到竖板上,出现焊偏的现象。

2)合适的间隙有利于提升焊接熔深、熔宽,改善焊缝内部熔池形状。当预留间隙为1.2mm时焊缝熔池形状最好。

3)激光功率与熔深整体呈线性关系,熔深随激光功率的增加而增加;合适的离焦量可以显著增加熔深,在激光-MAG复合焊接中,当离焦量为-8mm时熔深达到最大,为离焦量0mm时熔深的1.4倍。

4)当预留1.2mm间隙、激光功率17kW,离焦量-8mm时,以0.6m/min的焊接速度可双面焊透50mm厚T形接头焊缝。