激光熔覆成形薄壁件离焦量和Z轴提升量选择方法

徐 海 岩, 李 涛, 李 海 波, 王 鑫 林, 张 洪 潮

( 大连理工大学 机械工程学院, 辽宁 大连 116024 )

激光熔覆成形薄壁件离焦量和Z轴提升量选择方法

徐 海 岩, 李 涛*, 李 海 波, 王 鑫 林, 张 洪 潮

( 大连理工大学 机械工程学院, 辽宁 大连 116024 )

离焦量和Z轴提升量影响激光熔覆成形薄壁件的精度和效率,得到高精度薄壁件的关键是使Z轴提升量等于初始离焦量下的熔覆高度.为了解决高精度、高效率激光熔覆成形薄壁件问题,基于概率学构建了同轴送粉式激光熔覆系统的粉末分布密度模型,得到了不同负离焦量下熔覆高度计算公式并进行实验验证.提出了任意负离焦量和Z轴提升量下多层熔覆成形薄壁件高度的计算方法并进行实验验证.结果表明多层熔覆成形薄壁件高度的计算结果与实验结果基本一致,选择尽可能大并且能够形成自愈合作用的负离焦量,并使Z轴提升量等于该离焦量对应的熔覆高度计算值,可以得到成形效率高、精度高的薄壁件.

激光技术;薄壁件成形;离焦量;Z轴提升量

0 引 言

激光熔覆成形作为一种新型增材技术可以在高材料利用率的情况下无模具成形复杂结构零件,尤其加工薄壁零件时,与传统减材加工技术相比具有明显的优越性.国内外诸多学者对激光熔覆成形薄壁件进行了研究.

影响激光熔覆成形薄壁件质量的因素众多[1-3],各种工艺参数中离焦量L和Z轴提升量ΔZ尤为重要,它们直接影响了成形薄壁件的效率和精度.Wang等[4]通过改变离焦量和Z轴提升量成形了316L不锈钢斜薄壁件,并分析了不同沉积策略对于斜薄壁件性能的影响.黄卫东等[5]定性研究了离焦量对于薄壁件成形质量的影响,并且提出了激光熔覆自带的自愈合作用,对于激光熔覆成形薄壁件的离焦量选择给予了一定的指导.西安交通大学对激光熔覆的自愈合作用进行了较为系统的研究,其中皮刚等[6]详细分析了自愈合作用的形成条件,认为在激光能量足够、离焦量为负值的情况下可以产生自愈合作用,并且在粉末空间浓度以粉末汇聚中心呈高斯分布的假设下对单层熔覆高度进行了计算.杨小虎等[7]通过实验研究了工艺参数对于自愈合能力的影响,给出了一定条件下的最优自愈合工艺参数,对工艺参数的选择具有一定的指导作用.Li等[8]基于实验研究了开环控制条件下,成形薄壁件高度的迭代计算方法,证明了在开环条件下也可以成形较高精度的薄壁件.王鑫林等[9]基于实验,探究了Z轴提升量和单道单层熔覆高度间的关系,给出了Z轴提升量选取时的推荐值.得到高精度成形薄壁件的关键是Z轴提升量等于初始离焦量下的熔覆高度,使离焦量和每层熔覆高度在成形过程中始终不变[10].以上研究虽然提出了离焦量和Z轴提升量会影响薄壁件的成形效率和高度,但是准确的定量分析很少,并且假设条件不尽合理导致误差较大.通过实验确定Z轴提升量具有一定的盲目性,针对不同熔覆系统和工艺参数的通用性不强.

离焦量的大小影响熔覆高度,熔覆高度和Z轴提升量的关系又会反过来影响离焦量的大小,因此离焦量和Z轴提升量间存在一个相互协调的平衡值,在这个平衡值下Z轴提升量等于此时的离焦量对应的熔覆高度.在激光熔覆自愈合作用形成时,熔覆高度随着离焦量的变大而变大,选择尽可能大的并且能够形成自愈合效应的负离焦量,并使Z轴提升量等于对应的熔覆高度便可以得到成形效率、精度较高的薄壁件.本文基于概率方法,构建同轴送粉式激光熔覆系统的粉末分布密度模型,基于此模型得到离焦量和熔覆高度间的一一对应关系.通过离焦量和熔覆高度间的一一对应关系选择尽可能大的并且能够形成自愈合的负离焦量和与此时熔覆高度相等的Z轴提升量,得到成形效率高、质量好的薄壁件.根据离焦量和熔覆高度间的一一对应关系得到任意负离焦量和Z轴提升量下多层熔覆成形薄壁件高度的计算方法.

1 不同离焦量下熔覆高度计算

1.1 单一粉管粉末分布密度

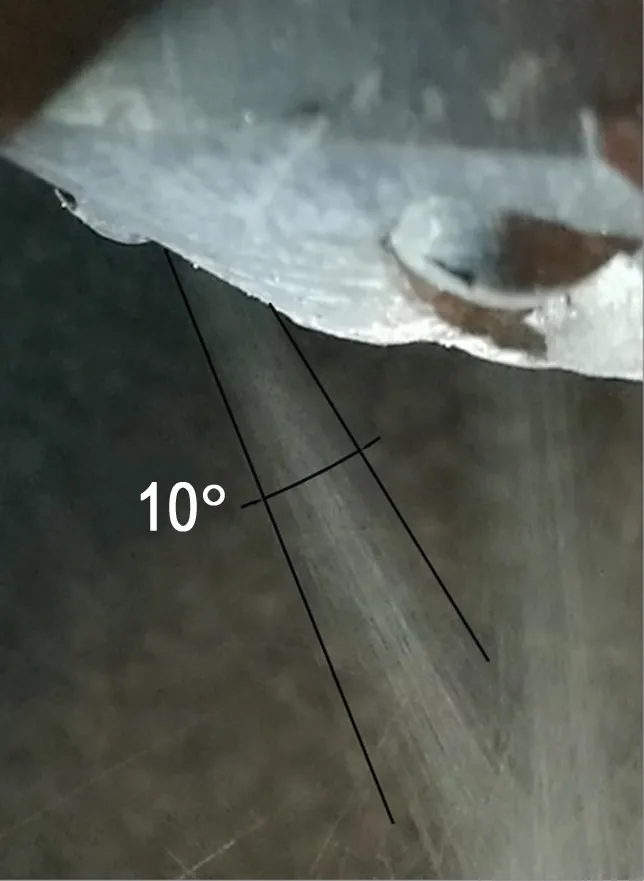

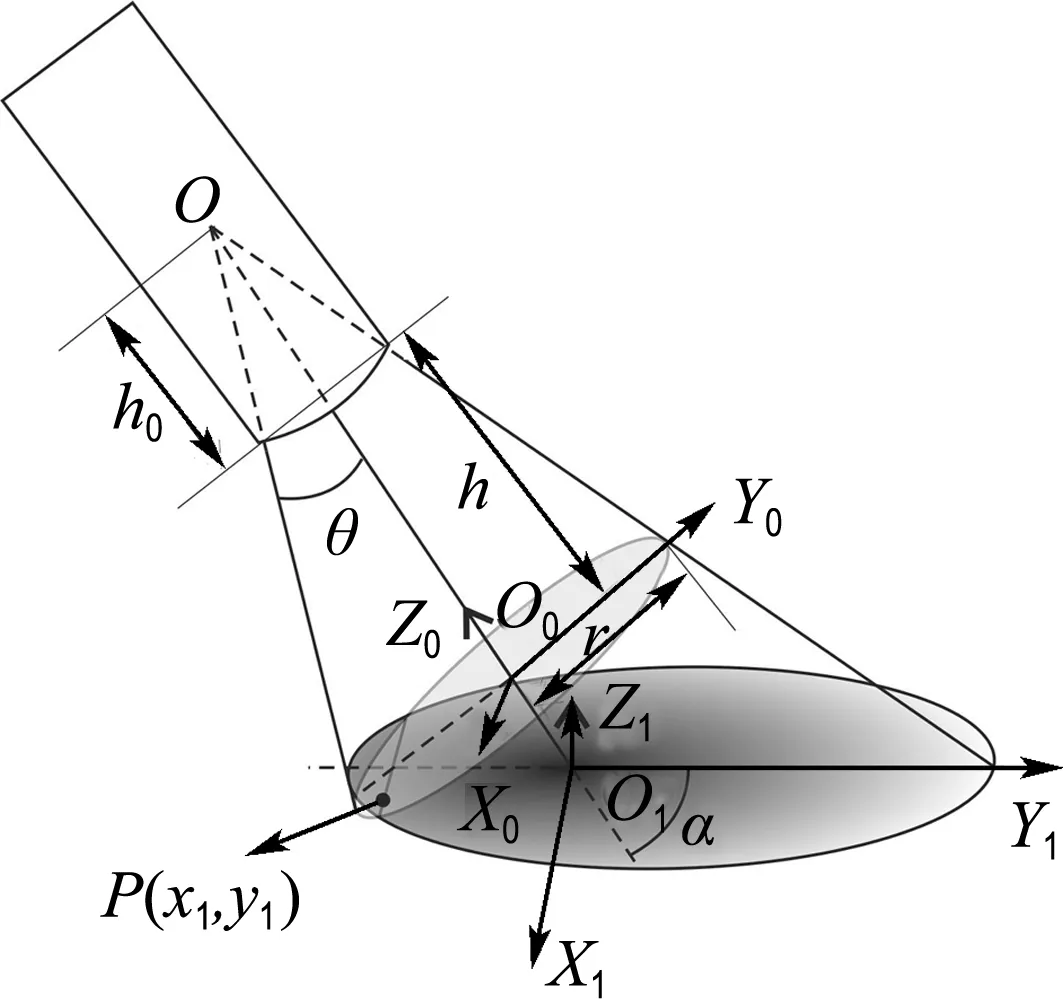

激光熔覆过程中,粉末由送粉器通过粉管喷射到基体表面并落入熔池.粉末颗粒在空间中的分布可以通过粉末分布密度[11]来描述, 金属粉末在粉管中的运动十分复杂,粉末喷出粉管后在空间中的分布状态如图1所示.观察发现在喷出粉管瞬间,粉末颗粒的运动方向大致平行于粉管轴线,但是存在约为10°的发散角度.考虑到金属粉末运动的复杂性,认为在垂直于粉管轴线平面上的粉末分布密度服从二维正态分布[12],粉末落在发散角度以外的区域为小概率事件,即在垂直于粉管轴线的任意平面上,粉末在发散角度以内区域的分布遵循正态分布的3σ原则,如图2所示.

图1 粉末空间分布

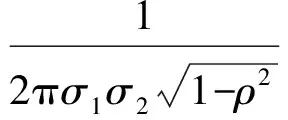

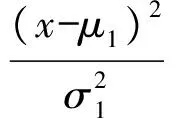

粉末从粉管喷出,在任意垂直于粉管轴线的平面上,二维正态分布公式可表示为

(1)

图2 粉末空间分布示意图

以粉管轴线与该平面的交点为原点O0,如图2所示建立X0O0Y0坐标系,在该坐标系中x0、y0两变量相互独立,可得μ1=0,μ2=0,ρ=0,根据3σ原则可得σ1=r/3,σ2=r/3,r为任意垂直于粉管轴线的平面上发散角度以内区域的半径,如图2所示,其概率密度函数可以表示为

(2)

式中r随着平面位置的变化而不断变化,可表示为

r=(h+h0)tanθ

(3)

式中:h为粉管末端到平面的距离,h0为粉管底端到理论粉末喷出点间的距离,θ为粉末发散角的一半,如图2所示.

以粉管轴线和基板的交点为原点O1,如图2所示建立X1O1Y1坐标系,通常粉管与基板间存在一定的角度,导致垂直于粉管轴线的平面和基板并不平行,若想要得到基板某一点P的粉末分布密度,如图2所示,需将P点坐标x1、y1进行坐标变换,转换为X0O0Y0坐标系上的x0、y0,并将送粉量Mp代入,此时粉末分布密度fM可表示为

(4)

η为粉管倾斜角度导致的修正因子,其值为sinα,P点位置决定了X0O0Y0坐标系的位置,即h可由下式表示:

h=H/sinα+y1cosα

(5)

其中H为粉管末端距离基板的高度,即焦距与离焦量之和;α为粉管倾斜角度.在图2所示的坐标系中,x0、y0与x1、y1的坐标变换关系可表示为

x0=x1

y0=y1sinα

(6)

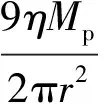

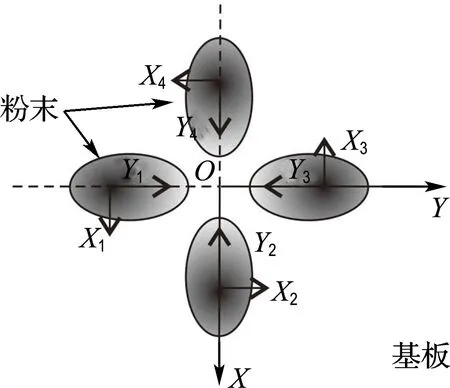

将式(3)、(5)、(6)代入式(4)中,此时基板上任意一点P(x1,y1)的粉末分布密度可表示为

(7)

1.2 多粉管粉末分布密度

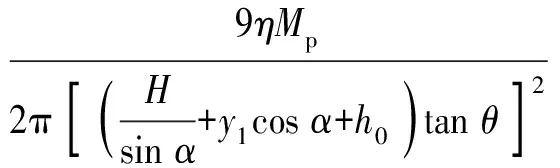

同轴送粉式激光熔覆系统中,粉管数量一般为4个,并且对称分布在激光头上,其排布方式一般如图3所示.

图3 粉管排布示意图

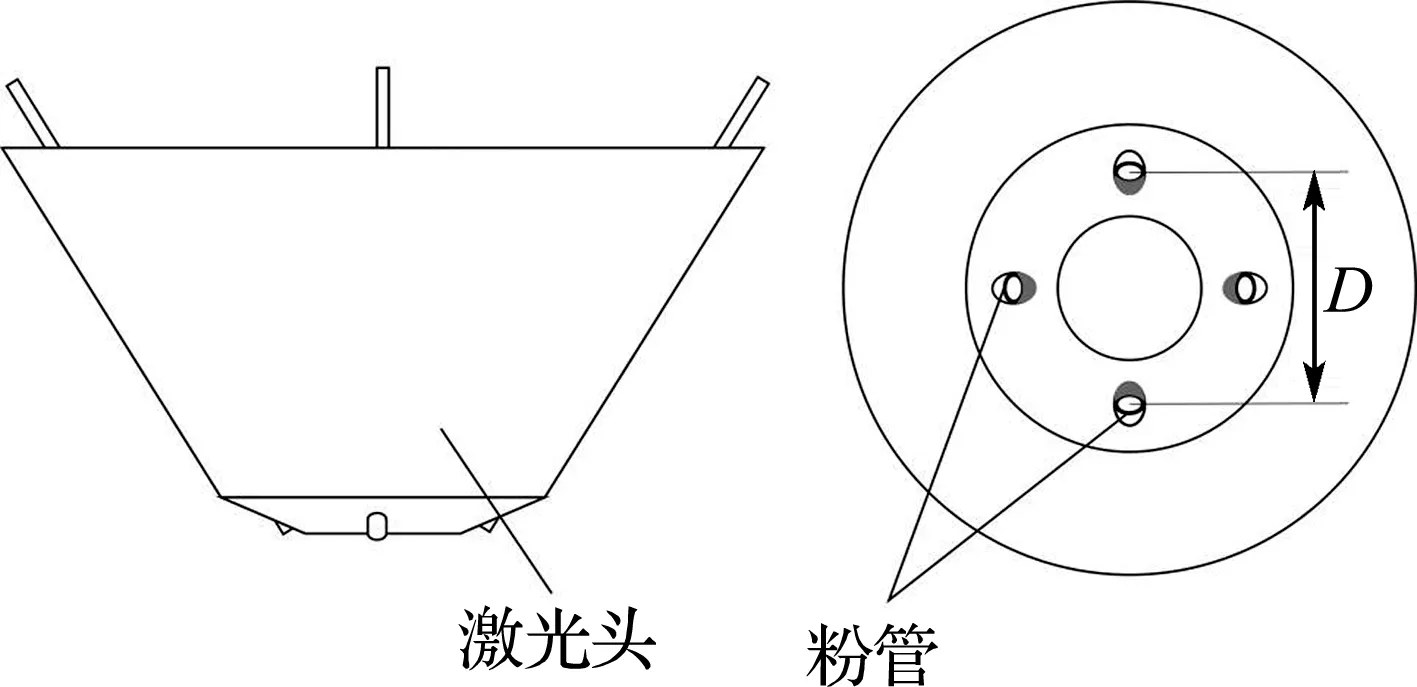

图中D为互不相邻的两粉管间的距离,粉末通过4个粉管落在激光头下的基板上,某一瞬间粉末在基板上的分布如图4所示.

图4 基板上粉末分布示意图

以激光轴线和基板的交点为原点O,如图4所示建立XOY坐标系.以各个粉管轴线和基板的交点为原点,如图4所示,分别建立X1O1Y1、X2O2Y2、X3O3Y3、X4O4Y4坐标系.在X1O1Y1、X2O2Y2、X3O3Y3、X4O4Y4坐标系上

(8)

其中i=1,2,3,4,xi、yi和x、y的坐标变换可表示为

(9)

在XOY坐标系上,粉末分布密度可以表示为

fM(x3,y3)+fM(x4,y4)]

(10)

将式(8)、(9)代入式(10)中便可得到距粉管末端高度为H的基板上的粉末分布密度.

1.3 熔覆高度计算

激光熔覆过程中,进入熔池区域的粉末瞬间熔化并成为熔池一部分,随着激光束和基体的相对运动,离开激光束照射的熔池迅速凝固,成为熔覆层[13].单位时间内进入熔池区域的粉末质量等于生成的熔覆层质量,单位时间生成的熔覆层质量M可以表示为

(11)

其中Dxy为基板上的熔池区域面积.此时的熔覆高度即理想Z轴提升量ΔZ可以表示为

ΔZ=M/ρvW

(12)

式中:ρ为熔覆层密度,v为激光扫描速度,W为熔覆层宽度即熔池宽度.由于在负离焦下激光熔覆存在自愈合作用,多层熔覆成形薄壁件高度并不一定等于N×ΔZ.在熔覆时由于熔覆高度和Z轴提升量之间的关系,离焦量和每层熔覆高度会不断变化直至与Z轴提升量之间达到平衡为止.当熔覆层数较少时,由于每层熔覆高度的不断变化,熔覆总高度计算较为困难.当熔覆层数较多时,离焦量与Z轴提升量之间已经达到了平衡,在已知Z轴提升量与离焦量的一一对应关系时,达到平衡后的离焦量可以通过Z轴提升量获得,熔覆总高度可以通过简单计算得到.通过式(11)、(12)得到Z轴提升量与离焦量的一一对应关系,在能够形成自愈合的条件下,设离焦量L与Z轴提升量的函数关系可通过下式表示:

L=g(ΔZ)

(13)

则此时多层熔覆薄壁件高度可以表示为

hm=N×ΔZ+(L0-g(ΔZ))

(14)

式中:hm为多层熔覆薄壁件高度,L0为初始离焦量值.若熔覆过程离焦量和Z轴提升量间始终保持协调平衡状态即g(ΔZ)始终等于L0,上式可以简化为hm=N×ΔZ.

2 实验方案及结果

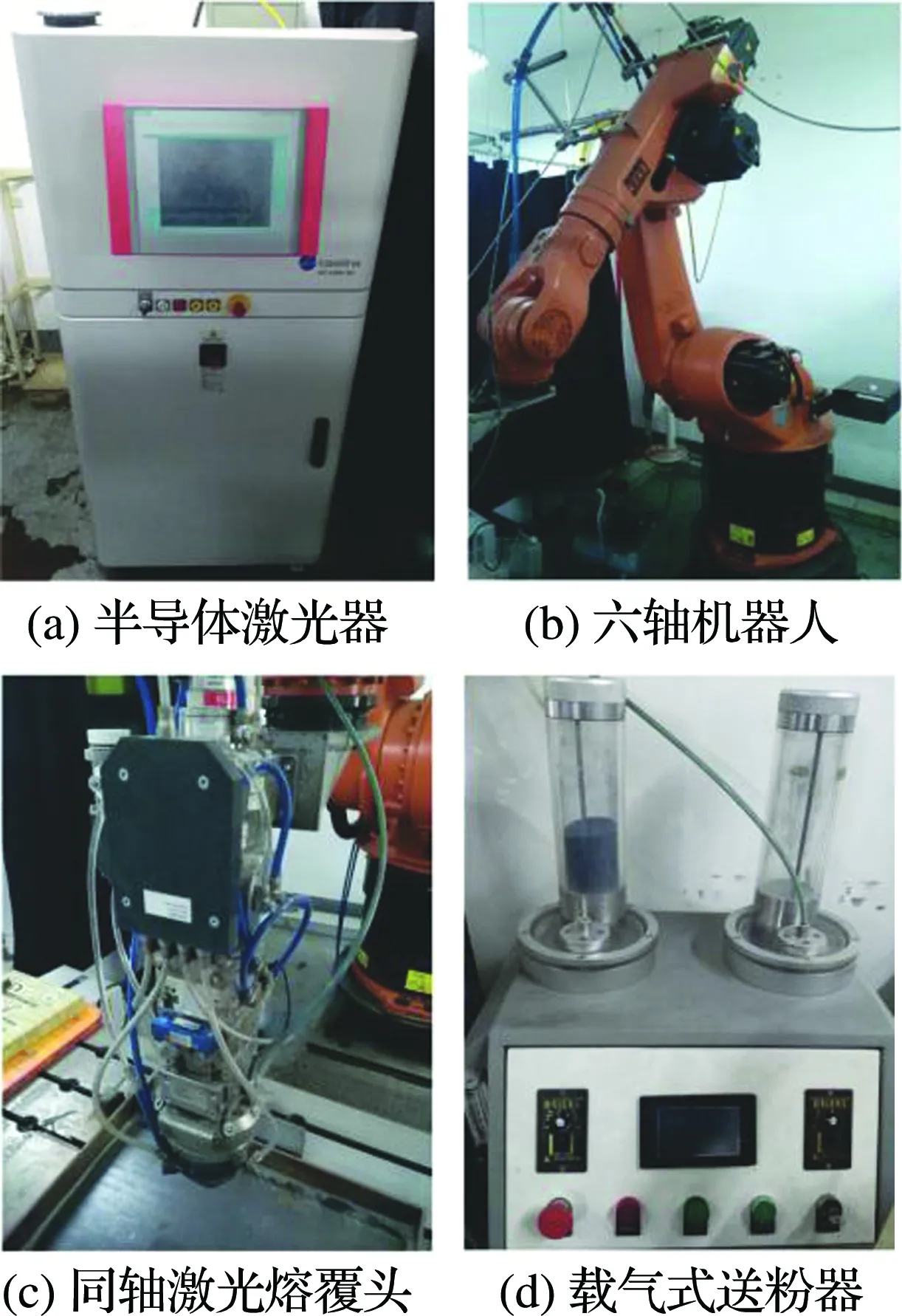

2.1 实验设备及材料

本文采用的实验装置为半导体激光熔覆系统,包括Laserline半导体激光器、KUKA六轴机器人、Precitec的YC52同轴激光熔覆头以及载气式同轴送粉器,如图5所示.实验中使用的基体和粉末材料均为316L不锈钢,粉末粒度为45~180 μm,粉末质量分数(%)为0.006C、2.6Mo、12.8Ni、1.5Mn、17Cr、0.7Si,其余为Fe.载粉气体和保护气体皆为高纯度氩气.计算过程中涉及的各种参数分别为D=21 mm,α=58°,θ=5°,h0=17 mm,工艺参数为v=5 mm/s,Mp=9.15 g/min,激光功率为1 000 W,激光光斑直径3 mm.熔覆过程中在薄壁两头会发生塌陷,熔覆层高度变小,所以在薄壁两头增加了一定的等待时间,减轻塌陷对于熔覆高度的影响.

图5 激光熔覆系统

2.2 实验方案

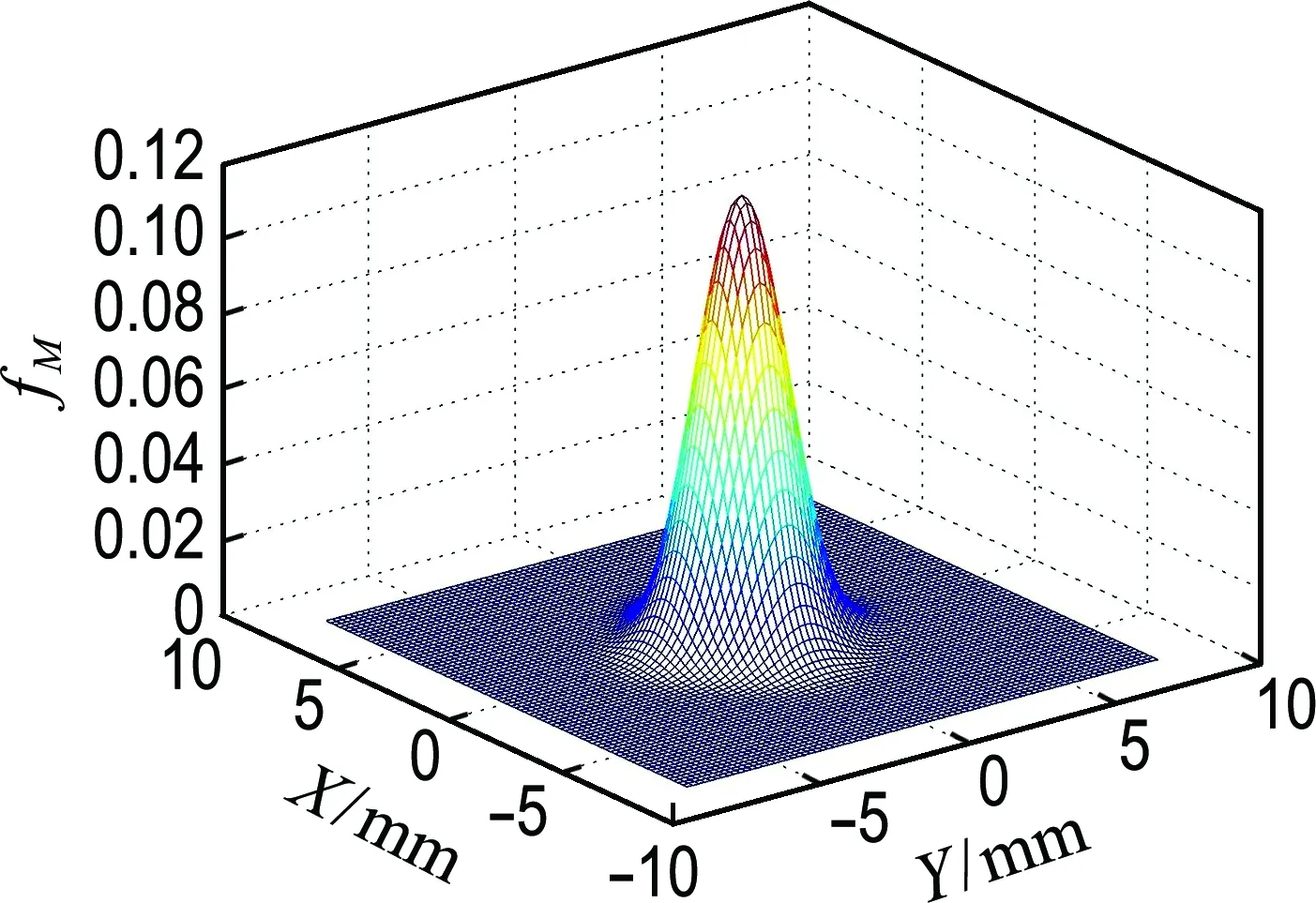

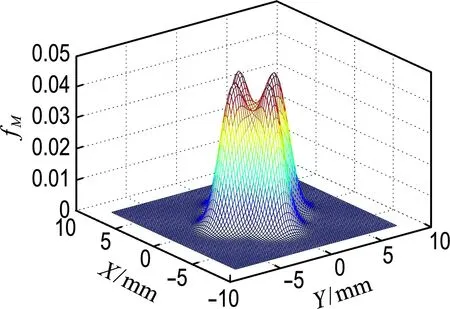

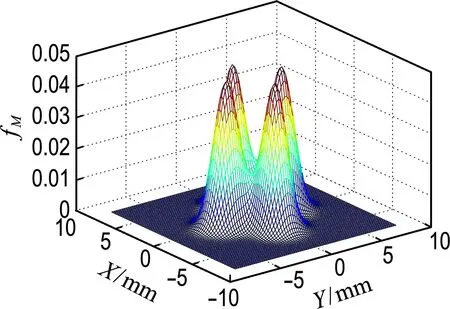

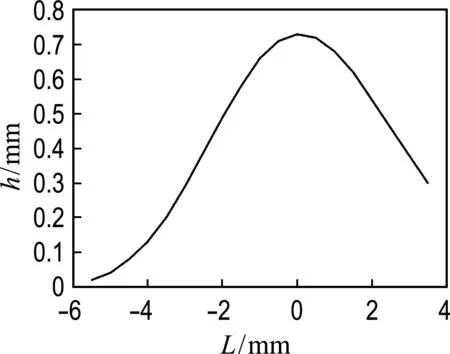

选择-4、-3、-1 mm 3个不同的离焦量,利用Matlab做出不同离焦量时粉末分布密度图,对比不同离焦量下的粉末分布密度如图6所示.对式(11)进行积分求解,假设基板上的积分区域即为激光光斑照射区域,得到了熔覆高度与离焦量的一一对应关系,如图7所示.

(a) L=-1 mm

(b)L=-3 mm

(c)L=-4 mm

图6 不同离焦量时的粉末分布密度

Fig.6 The distribution of powder density under different defocused amounts

观察图6可以发现不同负离焦量下粉末分布密度有很大差别,粉末汇聚程度随着离焦量的减小而变差.由图7可以发现在0.2 mm左右的正离焦情况下熔覆层高度最高约为0.75 mm,以此为基准,离焦量变大或者变小均会使熔覆高度降低.为了验证本文所提出模型计算结果的准确性,

图7 离焦量对熔覆高度的影响

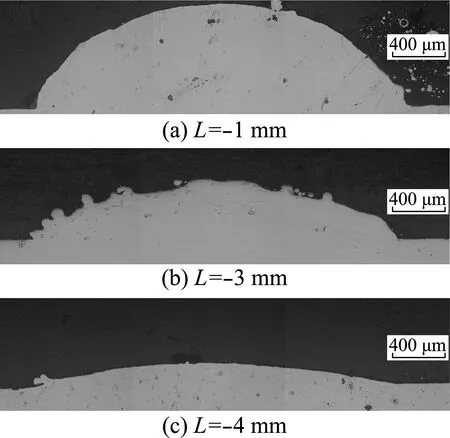

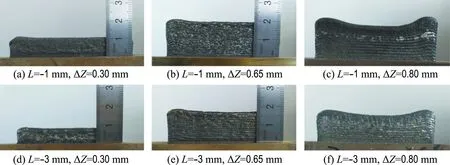

首先选择了-4、-3、-1 mm这3个不同的离焦量,进行了单道单层熔覆实验.单道单层实验前后的熔覆层表面形貌会发生变化,对比熔覆高度理论值与实验结果没有意义,故对比不同离焦量下的熔覆层横截面积的理论值与实验结果,验证计算模型的准确性.分别选择-3和-1 mm作为离焦量,0.30、0.65、0.80 mm作为Z轴提升量,进行薄壁件成形全面实验(其中0.30和0.65 mm分别是离焦量为-3和-1 mm时的计算熔覆高度),熔覆层数为30.对比不同离焦量和Z轴提升量对薄壁件成形效率和质量的影响.

2.3 实验结果

不同离焦量下的单道单层熔覆结果如图8所示,其熔覆层横截面积根据熔覆高度计算得到.不同离焦量和Z轴提升量的薄壁件成形全面实验结果如图9所示,不同离焦量和Z轴提升量下薄壁件的成形效率和质量各不相同,Z轴提升量过大时,甚至不能成形薄壁件,各种参数下的薄壁件高度通过测量得到.

图8 不同离焦量下的熔覆层横截面

图9 不同离焦量和Z轴提升量下的成形薄壁件

3 分析与讨论

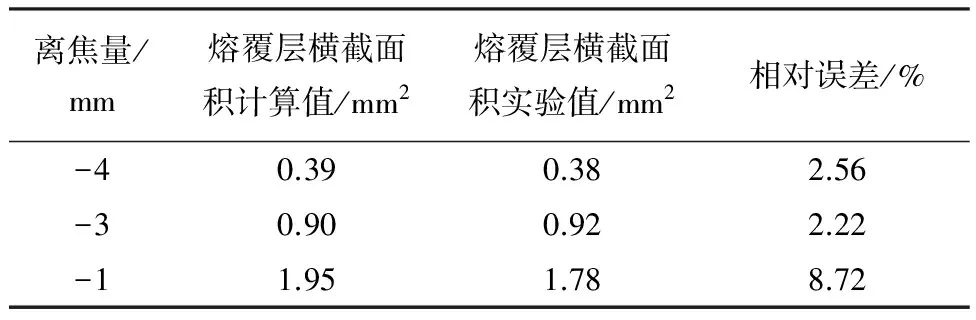

不同离焦量下的单道单层熔覆层形状差异很大,在负离焦量情况下离焦量越小,单位时间内进入熔池区域的粉末越少,熔覆宽度相同的情况下熔覆高度越小.假设熔覆层表面形貌为圆弧形[14],将实验得到的不同离焦量下熔覆层横截面积与理论计算值相比,如表1所示,可以发现熔覆层横截面积的理论计算值与实验结果基本相同,说明该模型得到的计算结果基本准确.

表1 不同离焦量下的熔覆层横截面积

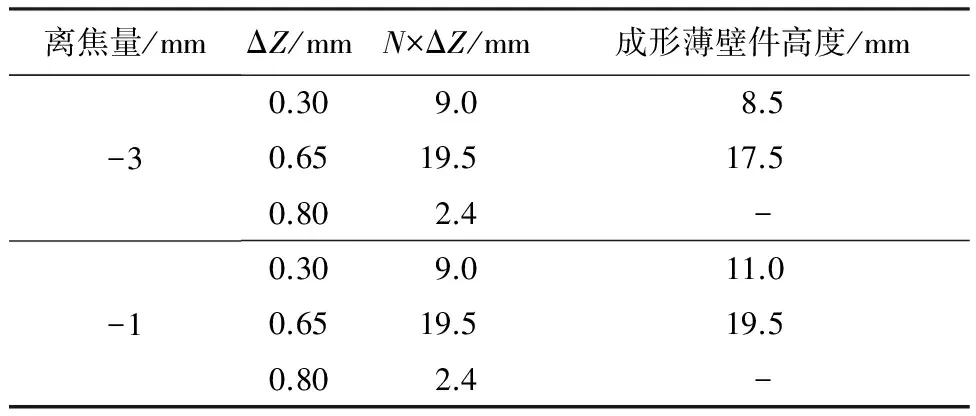

离焦量-3、-1 mm,Z轴提升量0.30、0.65、0.80 mm,熔覆层数30层时,薄壁件成形高度的预期值与实验结果如表2所示.

表2 不同离焦量和Z轴提升量下的成形薄壁件高度

Tab.2 Height of forming thin-walled part under different defocused amounts andZ-increments

离焦量/mmΔZ/mmN×ΔZ/mm成形薄壁件高度/mm-3-10.300.650.800.300.650.809.019.52.49.019.52.48.517.5-11.019.5-

观察表2可以发现,离焦量为-1 mm、Z轴提升量为0.65 mm时,成形薄壁件效率高、精度高,成形薄壁件高度等于N×ΔZ,其中N为熔覆层数.这是因为离焦量为-1 mm、Z轴提升量为0.65 mm时,单层熔覆高度等于Z轴提升量,在熔覆过程中时刻能够达到离焦量和Z轴提升量间的协调平衡状态.离焦量为-3 mm、Z轴提升量为0.30 mm时,成形薄壁件的精度也很高,几乎等于N×ΔZ,然而成形效率却很低,这是因为离焦量过小,大部分粉末没有能够进入熔池,导致熔覆高度较小,虽然在熔覆过程中时刻达到离焦量和Z轴提升量间的协调平衡状态,但是Z轴提升量却处在一个较低的水平,因此精度较高,效率较低.

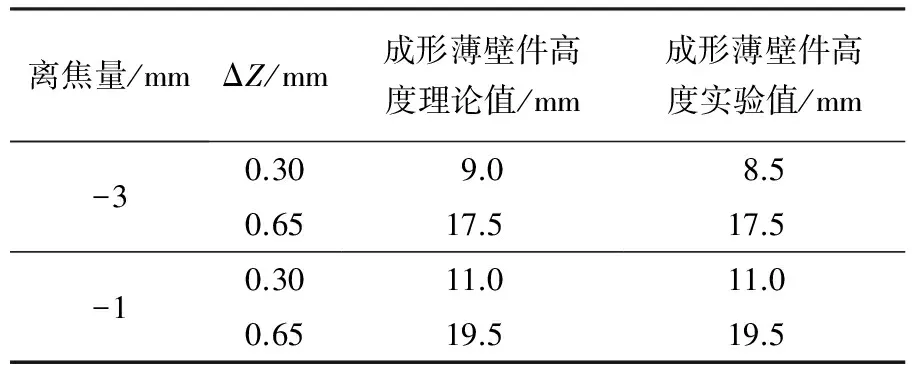

离焦量为-1 mm、Z轴提升量为0.30 mm和离焦量为-3 mm、Z轴提升量为0.65 mm时,离焦量和Z轴提升量间没有达到协调平衡状态,导致成形件高度并不等于N×ΔZ,将离焦量-3、-1 mm,Z轴提升量0.30、0.65 mm,熔覆层数30,代入式(14)中进行计算,对比成形薄壁件高度的理论值与实验结果,如表3所示.理论值与实验结果基本一致.

表3 成形薄壁件高度的理论值与实验结果

当Z轴提升量为0.80 mm时,ΔZ大于理论最大熔覆高度,此时无论离焦量如何选择,激光头与基板间的距离始终会不断变大,最终导致不能成形薄壁件,如图9(c)、(f)所示,因此在选择Z轴提升量时,不能超过该工艺参数下最大的熔覆高度.

4 结 论

(1)基于概率方法,提出了同轴送粉式激光熔覆系统中粉末分布密度的计算模型,基于此模型,提出了不同离焦量下激光熔覆成形薄壁件的单层熔覆高度的计算方法.

(2)基于熔覆高度与离焦量之间的一一对应关系,提出了任意负离焦量和Z轴提升量下多层熔覆成形薄壁件高度的精确计算方法.

(3)激光熔覆成形薄壁件时,选择尽可能大的并且能够形成自愈合的负离焦量,并使Z轴提升量等于该离焦量对应的熔覆高度计算值,可以得到成形效率和精度较高的薄壁件.

[1] ZHANG Kai, WANG Shijie, LIU Weijun,etal. Effects of substrate preheating on the thin-wall part built by laser metal deposition shaping [J].AppliedSurfaceScience, 2014,317:839-855.

[2] WANG Xinlin, DENG Dewei, YI Hongli,etal. Influences of pulse laser parameters on properties of AISI316L stainless steel thin-walled part by laser material deposition [J].Optics&LaserTechnology, 2017,92:5-14.

[3] 马广义,王江田,牛方勇,等. 粉末分布对激光近净成形Al2O3陶瓷薄壁件表面形貌的影响[J]. 中国激光, 2015,42(1):135-140.

MA Guangyi, WANG Jiangtian, NIU Fangyong,etal. Influence of powder distribution on the Al2O3thin-wall ceramic formed by laser engineered net shaping [J].ChineseJournalofLasers, 2015,42(1):135-140. (in Chinese)

[4] WANG Xinlin, DENG Dewei, QI Meng,etal. Influences of deposition strategies and oblique angle on properties of AISI316L stainless steel oblique thin-walled part by direct laser fabrication [J].Optics&LaserTechnology, 2016,80(1):138-144.

[5] 黄卫东,林 鑫,陈 静,等. 激光立体成形——高性能致密金属零件的快速自由成形[M]. 西安:西北工业大学出版社, 2007.

HUANG Weidong, LIN Xin, CHEN Jing,etal.LaserSolidForming-FastFreeFormingofHighPerformanceDenseMetalParts[M]. Xi′an: Northwestern Polytechnical University Press, 2007. (in Chinese)

[6] 皮 刚,张安峰,朱刚贤,等. 激光金属直接成形中形貌自稳定效应的研究[J]. 西安交通大学学报, 2010,44(11):77-81.

PI Gang, ZHANG Anfeng, ZHU Gangxian,etal. Self-regulation-effect in laser direct metal manufacturing [J].JournalofXi′anJiaotongUniversity, 2010,44(11):77-81. (in Chinese)

[7] 杨小虎,张安峰,李涤尘,等. 激光金属直接成形工艺参数对形貌自愈合能力的影响[J]. 中国激光, 2011,38(6):212-218.

YANG Xiaohu, ZHANG Anfeng, LI Dichen,etal. Influence of process parameters on self-healing ability in laser metal direct forming [J].ChineseJournalofLasers, 2011,38(6):212-218. (in Chinese)

[8] LI Peng, JI Shengqin, ZENG Xiaoyan,etal. Direct laser fabrication of thin-walled metal parts under open-loop control [J].InternationalJournalofMachineTools&Manufacture, 2007,47(6):996-1002.

[9] 王鑫林,邓德伟,胡 恒, 等.Z轴单层行程对激光熔覆成形的影响[J]. 激光技术, 2015,39(5):702-705.

WANG Xinlin, DENG Dewei, HU Heng,etal. Effect of singleZ-increment on laser cladding forming [J].LaserTechnology, 2015,39(5):702-705. (in Chinese)

[10] 王续跃,江 豪,徐文骥,等. 变Z轴提升量法圆弧截面倾斜薄壁件激光熔覆成形研究[J]. 中国激光, 2011,38(10):72-78.

WANG Xuyue, JIANG Hao, XU Wenji,etal. Laser cladding forming of arc-section inclined thin-walled parts with variableZ-increments [J].ChineseJournalofLasers, 2011,38(10):72-78. (in Chinese)

[11] 胡 项,陈振华,朱蓓蒂,等. 同步送粉激光熔覆的粉末分布密度[J]. 中国有色金属学报, 1997,7(2):136-139.

HU Xiang, CHEN Zhenhua, ZHU Beidi,etal. Average density in laser cladding processing with a powder injector [J].TheChineseJournalofNonferrousMetal, 1997,7(2):136-139. (in Chinese)

[12] LIN J, HWANG B C. Clad profiles in edge welding using a coaxial powder filler nozzle [J].Optics&LaserTechnology, 2001,33(4):267-275.

[13] 刘 昊,虞 钢,何秀丽,等. 送粉式激光熔覆中瞬态温度场与几何形貌的三维数值模拟[J]. 中国激光, 2013,40(12):78-85.

LIU Hao, YU Gang, HE Xiuli,etal. Three-dimensional numerical simulation of transient temperature field and coating geometry in powder feeding laser cladding [J].ChineseJournalofLasers, 2013,40(12):78-85. (in Chinese)

[14] 刘振侠,黄卫东,万柏涛. 送粉式激光熔覆数值模型基本问题研究[J]. 中国激光, 2003,30(6):567-570.

LIU Zhenxia, HUANG Weidong, WAN Baitao. Investigation of basic problems of the numerical model for powder-feed laser cladding [J].ChineseJournalofLasers, 2003,30(6):567-570. (in Chinese)

MethodtoselectdefocusedamountandZ-incrementsinformingthin-walledpartwithlasercladding

XUHaiyan,LITao*,LIHaibo,WANGXinlin,ZHANGHongchao

(SchoolofMechanicalEngineering,DalianUniversityofTechnology,Dalian116024,China)

Defocused amount andZ-increments affect the accuracy and efficiency of thin-walled part with laser cladding forming. The key to obtain high-accuracy thin-walled part is to make theZ-increments equal the cladding height under initial defocused amount. In order to solve the problem of forming thin-walled part with high accuracy and efficiency, powder density distribution model of laser cladding system with coaxial-powder feeding is established based on the probability theory, the calculation formula of cladding height under different negative defocused amounts is given and experimentally verified. The calculation method of multi-layer cladding forming thin-walled part height under any negative defocused amount andZ-increment is proposed and experimentally verified. The results show that calculations of multi-layer cladding forming thin-walled part height are in accordance with experiments. Selecting self-regulation-effect negative defocused amount as large as possible, and makingZ-increments equal the calculated value of cladding height under this defocused amount, the thin-walled parts with high forming efficiency and high accuracy can be obtained.

laser technology; thin-walled parts forming; defocused amount;Z-increments

1000-8608(2017)06-0557-07

TG39

A

10.7511/dllgxb201706002

2017-04-09;

2017-09-28.

国家自然科学基金资助项目(51775086).

徐海岩(1993-),男,硕士生,E-mail:xuhaiyan_123@163.com;李 涛*(1977-),女,博士,副教授,硕士生导师,E-mail:litao_dlut@163.com;张洪潮(1953-),男,教授,博士生导师,E-mail:hongchao18@163.com.