Al-Mg-Si合金电弧增材制造工艺参数与性能研究

齐善根,谭振,李建一,王及匀,王立伟,3,BALAJI Narayanaswamy

1.河北科技大学材料科学与工程学院 河北石家庄 050018

2.华油钢管有限公司 河北沧州 062658

3.河北省材料近净成形技术重点试验室 河北石家庄 050018

4.悉尼大学 澳大利亚新南威尔士州 NSW2006

1 序言

电弧增材制造是根据零件的数字三维模型,以电弧为热源将金属焊丝熔化,并逐层沉积出零件的新型先进数字化制造技术[1]。电弧增材制造的热输入和熔池体积大于激光增材,其成形精度相对较低,但成形效率高,制造成本低,适用于铝合金、钛合金、高强钢等材料的中大型尺寸复杂金属构件的直接制造[2]。

6xxx系(Al-Mg-Si)铝合金作为综合性能良好的材料,因其较小的密度、良好的耐蚀性和成形性等优点,被广泛应用于汽车和建筑行业。随着铝合金工业的不断发展,对于具有高强度和优异塑性的Al-Mg-Si合金的需求也越来越迫切[3]。这种材料在航空、汽车等领域得到广泛应用,因为它们既轻便又坚固耐用。为了满足这些要求,需要通过优化合金配方、改进生产工艺等手段来提高Al-Mg-Si合金的性能。在铝合金增材制造中,组织缺陷和材料力学性能是主要问题之一,而工艺参数对铝合金增材制造直壁墙的组织形貌和力学性能有很大的影响。因此本文主要研究不同工艺参数对Al-Mg-Si合金电弧增材制造组织与力学性能的影响。

2 试验材料及方法

2.1 试验材料和设备

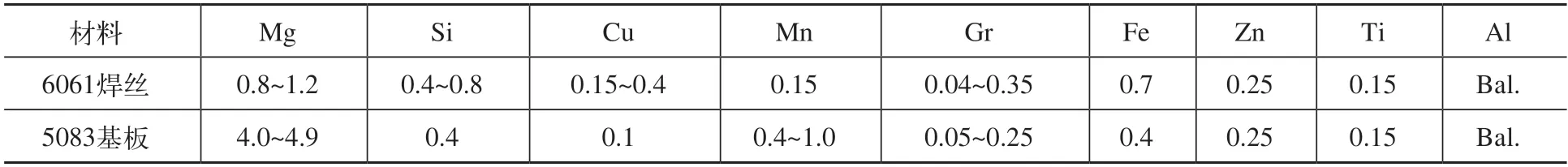

(1)试验材料 本次试验是以6061铝合金焊丝和5083铝合金基板为材料,使用一元脉冲MIG焊技术进行Al-Mg-Si合金电弧增材制造试验。6061铝合金焊丝和5083铝合金基板的成分见表1。

表1 6061铝合金焊丝和5083铝合金基板化学成分(质量分数) (%)

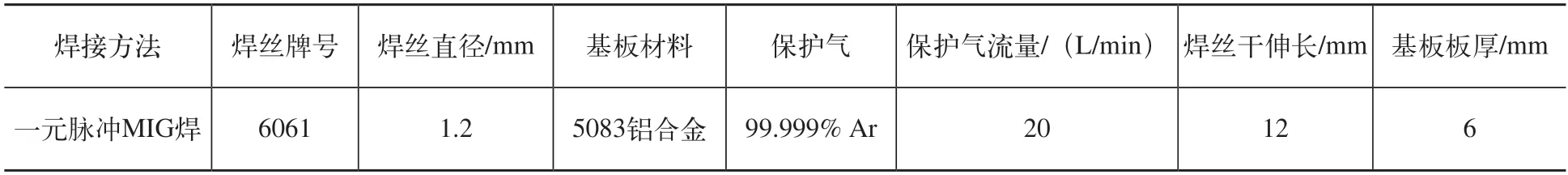

(2)试验设备 本试验的电弧增材制造系统由KUKA工业机器人(KR C4)作为主体、Fronius TPS 500i焊机作为焊接电弧热源,送丝系统由TPS 500i焊机自身携带的送丝机构成,与焊机搭配使用,保证送丝过程的稳定,焊接方法选择一元化脉冲MIG焊。Al-Mg-Si合金电弧增材制造试验的工艺参数见表2,增材制造系统如图1所示。

图1 电弧增材制造系统

表2 6061铝合金焊丝基础工艺参数

2.2 试验方法

采用线切割法制备金相试样,将试样从基板上切离,并采用砂纸逐步打磨表面,再添加2.5μm喷雾抛光剂进行抛光。对金相试样进行阳极覆膜试验,电压控制在18V,时间120s左右。工件夹在正极,腐蚀时间到立刻用超纯水冲洗覆膜液,然后用酒精清洗并用吹风机吹干。采用智能倒置型金相显微镜观察沉积试样的微观组织。采用维氏硬度计检测试样截面沿沉积方向的硬度变化。试验中涉及的试剂及其浓度和成分见表3。

表3 试验中用到的试剂

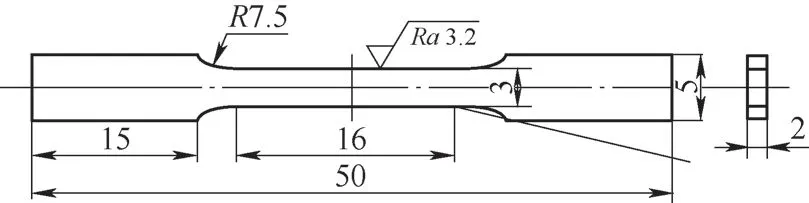

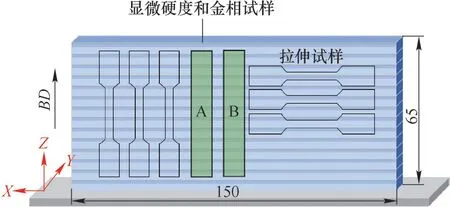

在万能材料试验机上进行拉伸试验,取样位置如图2所示。按照图3所示的尺寸进行线切割,为了减小误差,保证拉伸试验数据的可靠性,上部、中部、下部以及竖直区域均需要制备3个拉伸试样进行测试并计算平均值作为最终参考值。测量磨制好的试样厚度和宽度数据输入到电脑中,本试验试样拉伸为位移模式,拉伸速度为1mm/min。

图2 拉伸试样取样尺寸

图3 试件取样位置示意图

3 试验结果与讨论

3.1 工艺参数研究

首先研究的是单层单道电弧增材试验,利用一元脉冲MIG技术,其中保护气为纯度99.999%的Ar气,保护气流量为20L/min。采用6061铝合金焊丝,焊丝直径为1.2mm,焊丝干伸长为12mm。Al-Mg-Si合金电弧增材直壁墙的长度为150mm,焊后处理方式为空冷。通过调节焊接电流的大小来获得不同的Al-Mg-Si合金电弧增材焊缝,随后对焊缝的宏观形貌进行比较。

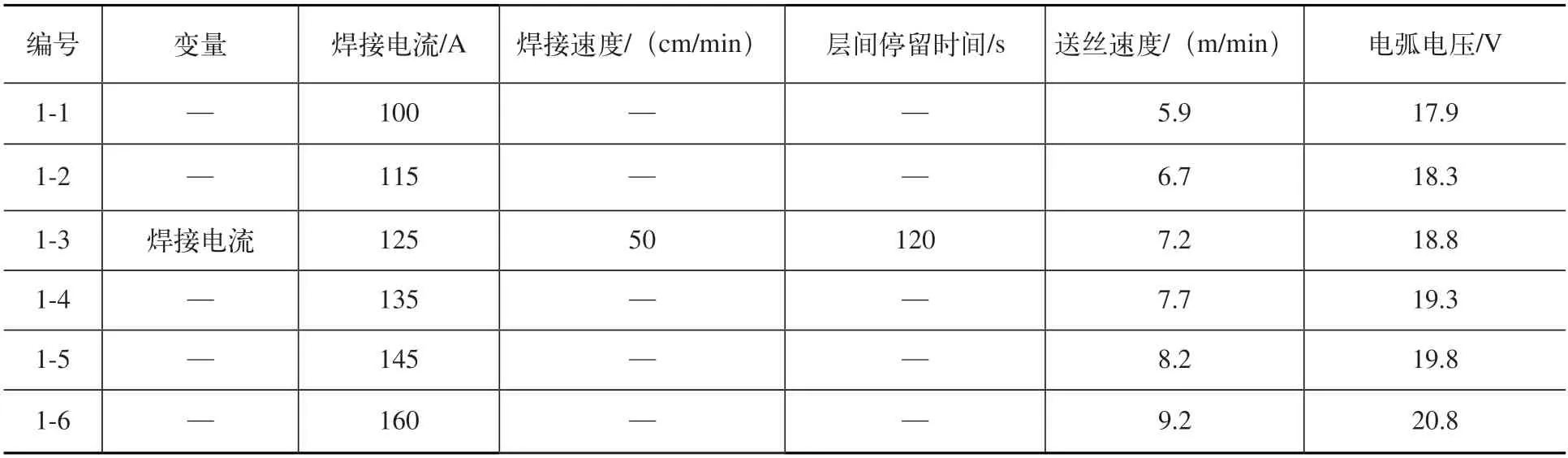

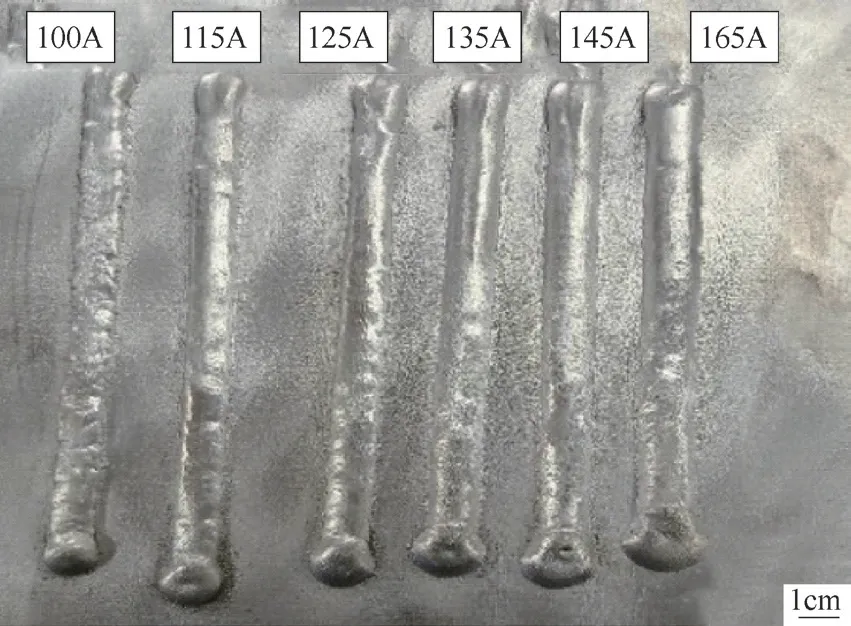

试验中的焊接参数见表4。单层单道电弧增材试验的焊接速度为50cm/min,焊接电流分别选择100A、115A、125A、135A、145A、160A。由于焊接热输入能够影响试样的组织形貌和力学性能,当焊接速度一定的条件下,热输入主要由焊接电流的大小来控制,所以通过研究单层单道焊接电流,得出一个合适的焊接电流的范围是很重要的,可为多层单道试样的成形打好基础。

表4 单道单层焊接参数

图4所示为单道单层试样的宏观组织形貌,沉积高度的大小决定了成形构件的总高度,因此层高直接关系整体电弧增材制造成形效率,沉积高度的大小通常由沉积速率和成形时间决定,沉积速率越大,沉积高度也就越大。此外,成形时间也会影响沉积高度的大小。宽度不仅反映了单层单道焊道宽度,而且决定了后续增材制造构件的厚度。当电流为100A和115A时,焊丝熔融量不足,焊道铺展不开,无法进行后续沉积层的增材成形。当电流升高至为125A时,焊缝宽度和高度都有所增加。当电流为135A、145A时,熔池铺展性变好,且焊缝形貌平整光滑,尺寸均匀,无明显的外部缺陷,成形效果较好。当电流继续增大至160A时,焊缝质量开始下降。因此合适的电流范围在125~160A。

图4 单道单层试验结果

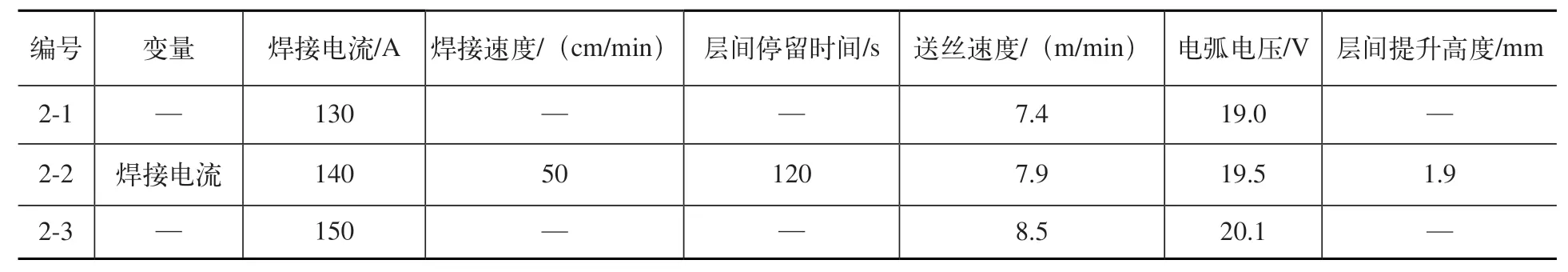

随后进行的是多层单道试验,依据单层单道试验试验参数,采用逐层往复沉积方式,增材直壁墙,试样的高度为65mm,长度为150mm。试验中的焊接参数见表5,铝合金电弧增材直壁墙试件如图5所示。

图5 直壁墙形貌变化

表5 多层单道焊接参数

在图5中,当焊接速度为50cm/min、焊接电流为130A和140A时,焊接电流较小,焊接热输入小,此时各沉积层熔宽稳定,成形均匀,但由于顶层两侧位置的热积累较为严重,因此导致熔池凝固时间增加,出现轻微金属流淌现象,从而造成两侧位置轻微下凹。但大体形貌可观,成形较为良好;当焊接电流为150A时,焊接电流相对较大,过多的热量输入使增材试样的熔宽变大、余高降低,导致直壁墙表面不平整。

最终焊接电流增大会导致沉积层熔融金属量增加,液态金属流淌增加,从而导致层宽进一步增加,层高有所下降。此外,焊丝的干伸长也会随着焊接电流的增大而逐渐增加。因此,在改善试样的宏观形貌时要选择适宜的焊接电流。

3.2 微观组织

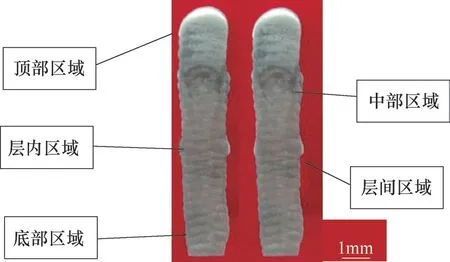

图6所示为沉积态组织宏观形貌。对于直壁墙进行线切割之后的沉积态,经抛光腐蚀后组织的宏观形貌,层与层之间存在明显的分界现象,有白色的亮纹出现,顶部形成半圆状亮白色区域,为沉积态的顶部区域。中间部分的熔合区为中部区域,在中部区域内还有一道道间距大致相等似直线的白色亮纹区域,其中白色亮纹是层间区域,在其左右的亮纹之间区域为层内区域,而靠近基板的部分为底部区域[4]。

图6 沉积态组织宏观形貌

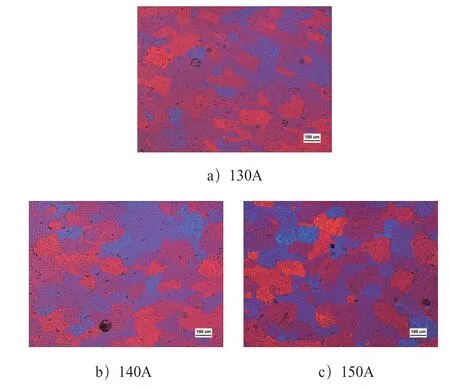

图7所示为层内区域显微组织。相对于层间区域,其温度梯度较小且沿着各个方向的温度梯度分量相差不大,因此晶粒在各个方向上的生长速度大致相同,从而生成较多的等轴晶和较小的柱状晶。当焊接电流较低时,热输入较低,晶粒更细小;当电流较高时,晶粒则更为粗大。当焊接速度为50cm/min、焊接电流为130A和140A时,焊接热输入的量较少,焊接区域的温度上升速度较慢,晶粒生长也相对较慢,因此获得的晶粒尺寸较小;当焊接电流为150A时,焊接热输入相对较多,焊接区域的温度上升速度较快,晶粒生长也相对较快,因此获得的晶粒尺寸较大。

图7 层内显微组织

图8所示为层间微观组织。由于层间存在较大的温度梯度,当晶粒生长方向与温度梯度最大的方向一致时生长速度最快,容易生成较为粗大的柱状晶。由于层间受到再热作用,促进晶粒长大,因此该区域微观组织以尺寸相似的较粗大柱状晶为主。

从图7和图8可发现,无论是层间区域还是层内区域,都有尺寸大小不一的气孔,但两个区域的气孔分布存在不同。这是因为增材时熔池的不同区域具有不同的冷却速率。层间区域位于熔池底部,距离已经冷却焊道或基板较近,热量分散快,熔融金属凝固速率快,气体来不及逃逸,从而在层间形成了数量较多、体积较大的气孔。而层内位于熔池中上部区域,熔融金属凝固速率相对较慢,这使得气体有足够的时间逸出到熔池外,因此气孔数量较少[5]。

晶粒的生长方向与定向冷却有关,冷却过程的温度梯度方向对晶粒的生长方向影响最为显著。焊接电流对组织形貌有着非常显著的影响,当焊接电流增大时,焊接热输入也会相应地增加,较大的焊接热输入就会造成晶粒粗大。因此,在进行铝合金电弧增材制造试验中,在固定的焊接速度下,要在合理的电流范围内选择较小的焊接电流,降低焊接热输入,从而获得更好的组织形貌。由金相图可知140A与130A和150A增材出的试件微观组织相比,晶粒尺寸更小,气孔缺陷也较少。

3.3 力学性能分析

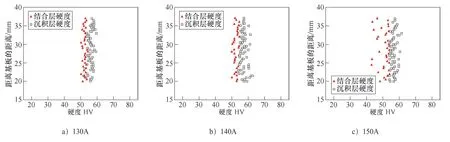

(1)硬度 不同焊接电流下的硬度值见表6。从表6可看出,试样平均硬度在54~56HV范围内。

表6 不同焊接电流下的硬度数值

硬度试样的显微硬度检测结果如图9所示,平均硬度约为55HV。由图9可知,随着沉积高度的增加,成形件整体显微硬度存在一定的波动。由于层间存在相对更多气孔缺陷和较粗大的柱状晶,因此硬度值波动更明显,且硬度普遍低于层内区域。硬度的高值大多数出现在试件的底部和顶部,这是因为顶部受到下一层焊缝热影响的次数较少,底部则是因接近基板而散热较快。两者由于受到的热影响较小,微观组织更好,晶粒尺寸较小,硬度相对较高[6]。

图9 层间和层内区域硬度分布

沿BD方向的硬度值存在小幅度波动,层间区域的硬度分布较分散,层内区域的硬度分布较集中。层间由于受到再热作用的影响,该区域的晶粒生长形成直径较大的柱状晶,从而导致硬度下降。层内区域各方向的温度梯度分量差异较小,因此更容易生成等轴晶,从而保证较高的硬度。

从图9可看出,焊接电流140A时,硬度均值较大,沉积态整体硬度分布更加集中,且热输入较小,晶粒较细小,因在其层内区域分布着等轴晶,硬度更高。

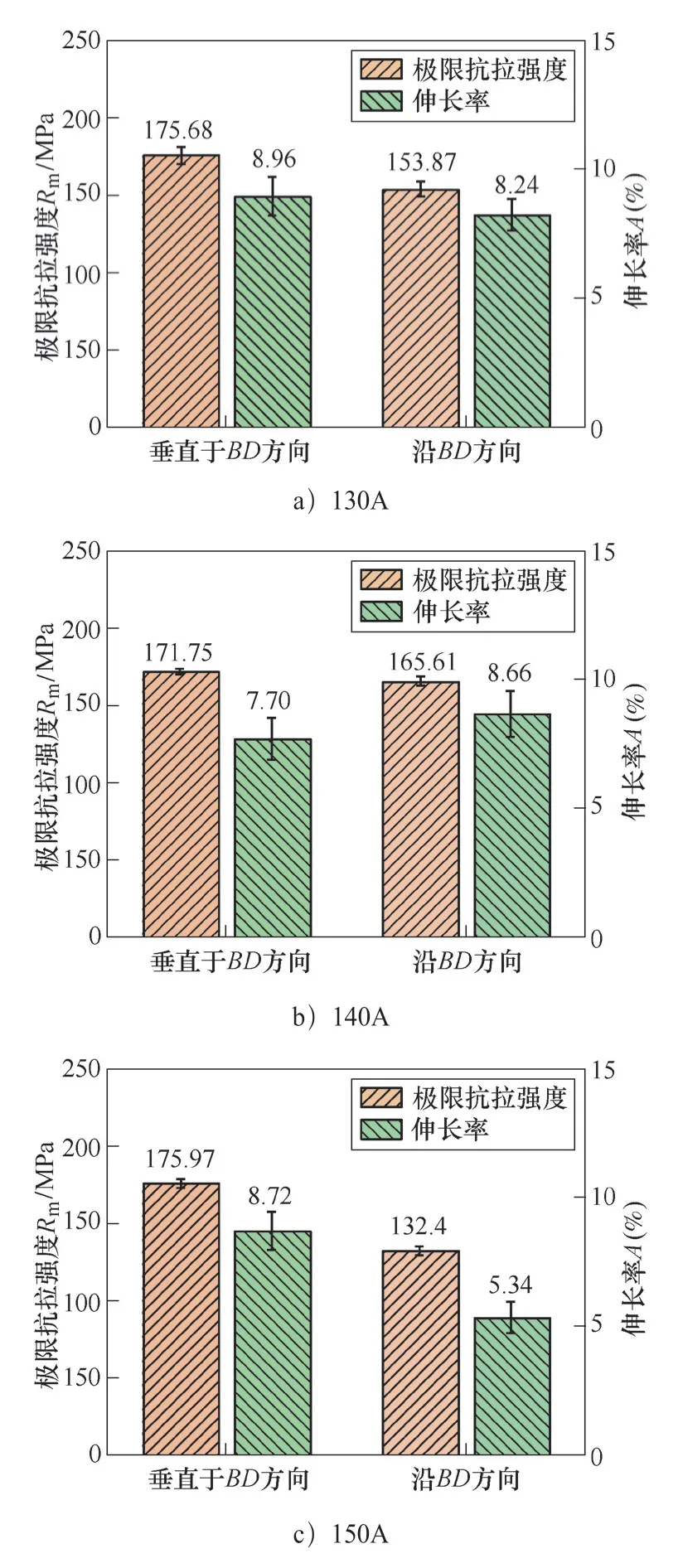

(2)拉伸性能 图10所示为3 种焊接电流(130A、140A、150A)增材出的直壁墙沿不同方向的抗拉强度和断后伸长率。试样水平方向(垂直于BD)的抗拉强度为171~176MPa,断后伸长率为8%左右。沿BD方向的抗拉强度为132~166MPa,断后伸长率为5%~9%。两者相比,水平方向的拉伸试样拥有更好的抗拉强度。这是因为沿沉积方向的试样在不同位置的组织有所差异,组织中有部分粗大的柱状晶,会增加脆性、降低塑性,从而会降低试样的拉伸性能。不同电流形成的层间柱状晶也各不相同,使拉伸试样在水平方向上的抗拉强度和断后伸长率有一定差异。

图10 抗拉强度和伸长率

图11所示为沿BD方向(竖直)拉伸试样的断口形貌。从图11可看出,沿BD方向试样断口上有少量较浅的韧窝,撕裂棱较少,表现为部分脆性断裂特征。层间有气孔分布,由于气孔区域的承载能力较低,因此一旦受到拉力,就会导致应力集中并增加材料开裂的风险,并使拉伸试样在层间位置断裂。图12所示为垂直于BD方向(水平)拉伸试样的断口形貌。从图12可看出,垂直于BD方向的断口位置试样断口微观形貌表面的韧窝和撕裂棱有所增加,但仍可观察到层状断面,表现出部分脆性断裂特征。

图11 沿BD方向试样的断口形貌

图12 垂直于BD方向试样的断口形貌

垂直于BD方向的层内微观组织主要为尺寸较小的等轴晶,而沿BD方向的层间区域存在较为粗大柱状晶,抗拉强度有较大差别,且焊接电流140A相较于130A和150A,在垂直于BD方向和沿BD方向的抗拉强度差值较小。

4 结束语

1)通过研究单层单道电弧增材试验,得出合适的焊接电流为125~160A,在焊接速度为50cm/min的条件下,进行多单道多层试验,当焊接电流为130A和140A时,电流较小,焊接热输入小,直壁墙相对平整,成形较为均匀,且熔宽稳定,大体形貌及成形较为良好。

2)层间区域组织以较为粗大的柱状晶为主,层内区域组织以细小等轴晶和柱状晶为主。在焊接速度为50cm/min的条件下,焊接电流140A相比焊接电流130A的热输入较低,微观组织晶粒尺寸更小,相比150A焊接电流的气孔缺陷较少。

3)沿沉积方向的硬度变化不大,层间硬度低于层内,且硬度波动性更大;沿水平方向的强度高于沉积方向,断后伸长率分别为8%和5%~9%。在焊接速度为50cm/min的条件下,焊接电流为140A的制件相较于130A和150A,在沿沉积方向和水平方向的抗拉强度差值较小,且焊接电流为140A的硬度均值较大,热输入较小,晶粒尺寸更细小,在其层内区域分布的等轴晶提高了硬度值,故其力学性能较好。