钢管管端镦粗工艺设计计算与应用

任明杰,马辉,马海宽,贾祥,谢凡

中国重型机械研究院股份公司 陕西西安 710018

1 序言

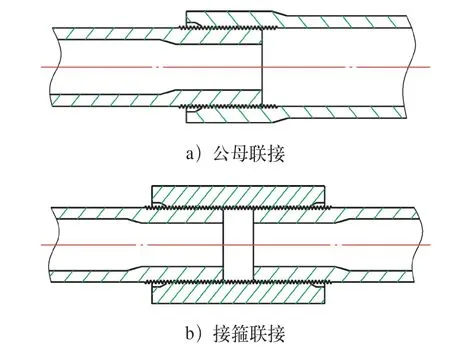

随着现代工业的飞速发展,能源、汽车、化工、医药、纺织及军工等行业对石油、天然气的需求与日俱增,油气资源经过100多年尤其是最近几十年的开发,浅层易开采油气田已经很少,因此只能往深井方向发展,4500m以上的深井已经成为常态。由于深井作业难度较大,对钻井器具的性能要求也特别高,而钻杆是组成钻具的主要构件,钻杆的品质对降低油井事故率起着决定性的作用。在油气钻采过程中,钻杆一根一根地首尾相连,总长可达几千米。钻杆常见的连接方式有公母扣联接和接箍联接,如图1所示。钻杆浸泡在钻井液里,作业环境相当恶劣,承受拉力、压力、弯曲及扭转等载荷,在大的复合应力长期作用下,会使钻杆产生疲劳破坏,特别在位移较大定向井和水平井中(见图2),这种现象更加明显。钻杆上加工螺纹会使其壁厚减小,应力集中,多数油井事故出现在钻杆的螺纹联接处。为了消除这种事故隐患,改善钻杆应力状况,可通过平锻机将钻杆端部螺纹部分进行镦锻,使其壁厚增大,材料晶粒细密,因此研究钢管镦锻成形特性和规律,是管端镦粗工艺研究的主要内容[1]。

图1 钻杆的联接方式

图2 定向井和水平井

2 管端镦粗工艺

2.1 镦粗过程

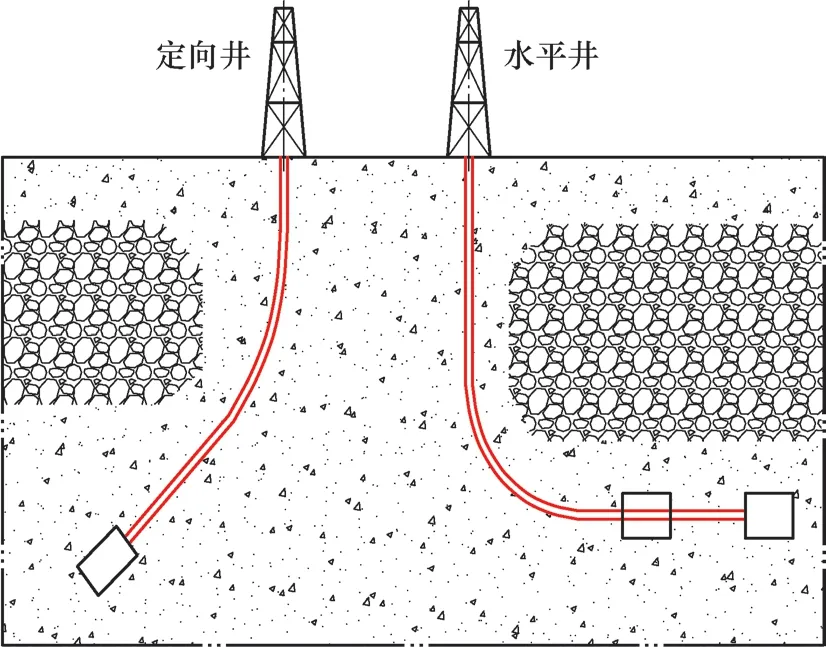

按所用工具及模具安装情况的不同,锻造可分为自由锻和模锻。自由锻是将坯料放在上下砧铁之间施加外力,使坯料产生变形而获得所需几何尺寸和内部质量锻件的方法;模锻是指在专用的模锻设备上利用模具使坯料成形而获得锻件的方法。显然,模锻锻件的尺寸更精确,加工余量更少[2]。管端镦粗显然属于模锻,其特点是有两个相互垂直的分模面:一个是主分模面,在凹模和凸模之间;另一个分模面在可分的两半凹模之间,具体的模锻过程如图3所示。

图3 管端镦粗过程示意

2.2 镦粗力的计算

在综合考虑锻造温度范围、变形速率、锻件材料及模具形态等因素的情况下,实践中常用下列经验公式[3]来粗选设备吨位,即

式中P——镦锻力(kN);

F——锻件的投影面积(cm2);

K——钢种系数,中碳钢取1,高碳钢及中碳合金钢取1.15,高碳合金钢取1.30。

例如,根据API标准,加厚钻杆φ88.9mm×9.35m m加厚段的尺寸:外径/内径为φ106m m/φ60mm,即φ10.6cm/φ6cm,普通钻杆材料牌号包括27SiMn、40Cr、20Cr、35CrMo、12Cr1MoV、15CrMo、42CrMo、30CrMo、13CrMo44等,为中碳合金钢,K取1.15,根据式(1),镦粗力为

2.3 镦粗工步的设计

钢管在镦锻过程中,如果变形程度过大,就会失稳,出现褶皱、凹坑、折叠等缺陷,因此设计合理的镦锻工步,是钢管镦粗工艺所要解决的重要问题。研究和实践表明,影响镦粗质量主要是镦粗比m和镦粗方式系数μ。管料镦锻件如图4所示。

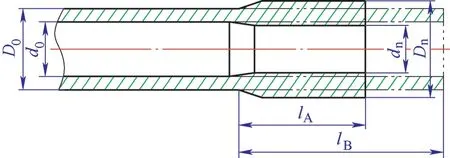

图4 管料锻件

(1)镦粗比m镦粗比m是反映管料变形程度的重要参数,它是管料的镦粗长度lB与管料的计算直径d0p的比值,它反应了管料镦粗的稳定性,m值越大,镦粗越不稳定。

式中vA——镦粗部分的体积(mm3);

δ——加热时钢管坯料的烧损率(%),其中,火焰加热为3%,电感应加热为1%~1.5%;

d0p——管料的计算直径,与管料坯料截面积相同的棒料直径(mm);

D0——管料的外径(mm);

d0——管料的内径(mm)。

(2)管料自由聚集的允许镦粗比mg管料一次镦粗不能太长,否则就会产生内部凹陷、褶皱等缺陷。只有当管料的镦粗比m小于允许镦粗比mg时,才能自由聚集,而不会产生缺陷。

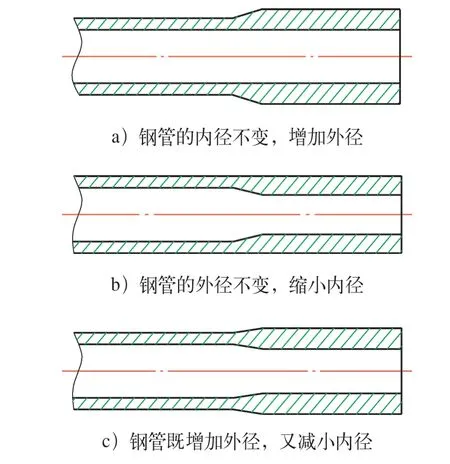

管料自由聚集的允许镦粗比mg取决于镦粗方式(见图5)和管料的尺寸。其计算公式为

图5 钢管的镦粗方式

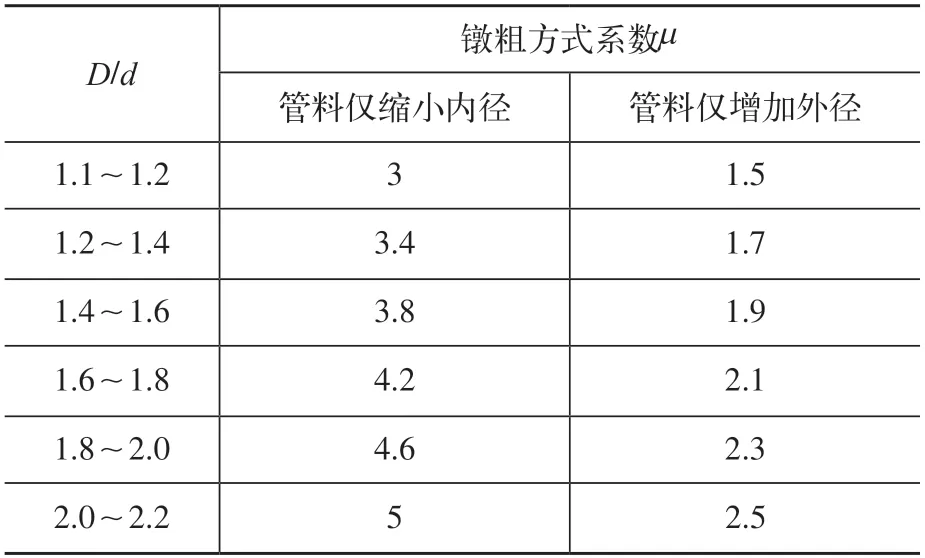

式中μ——钢管的镦粗方式系数,见表1。

表1 管料的镦粗方式系数[3]

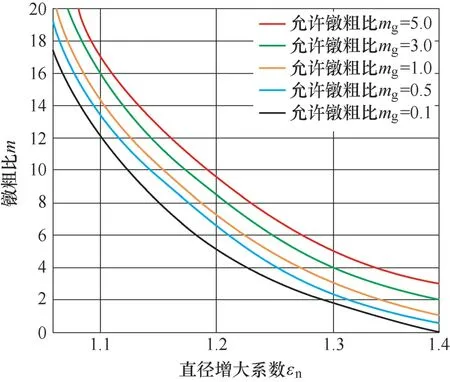

(3)管料的镦粗规则 管料的计算直径增大系数εn只能等于或小于管料镦粗限制线的值(见图6),否则容易产生缺陷。

图6 管料镦粗限制线[3]

直径增大系数εn的计算式为

式中d1p——管料一道次镦粗后的计算直径(mm);

dnp——管料n道次镦粗后的计算直径(mm)。

式中Dn——管料n道次镦粗后的外径(mm);

dn——管料n道次镦粗后的内径(mm)。

3 镦粗工步设计实例

还以φ88.9mm×9.35mm钻杆为例,设计镦粗工步,管料原始尺寸:外径/内径=D0/d0=φ88.9/φ70.2mm;按照AP1标准,其加厚段的尺寸:外径/内径=Dn/dn=φ106/φ60mm,镦粗长度ln=102mm,按目前实践中管料镦粗普遍采用中频感应加热,烧损率δ取1.5%。

3.1 第一工步设计

(1)确定镦粗比m参照表1,外径不变仅紧缩小内径的镦粗方式稳定性最好,因此第一工步宜采用这种方式。

锻件镦粗部分的体积vA为

根据式(4),管料的计算直径为

根据式(3),管料的镦粗长度为

根据式(2),管料的镦粗比为

(2)确定允许镦粗比mg

1)计算镦粗段外径内径之比为

2)确定镦粗系数μ。根据表1,取镦粗系数μ=3.4。

根据式(5),管料的允许镦粗比为

(3)计算锻件尺寸 由图6 得出,第一工步计算直径允许增大系数ε1=1.21。

由式(6)转换得出第一工步的允许增大直径为

由式(7)转换得出第一工步的内径为

第一工步镦粗后d1<dn=60mm,可以满足理论要求。

计算总结:第一工步完成后加厚段外径D1=D0=88.9 mm,内径d1=60mm。

3.2 第二工步设计

(1)确定镦粗比m第二工步计算将第一工步的外径D1和内径d1作为坯料,采取内径不变,增大外径的方式。

根据式(4),管料的计算直径为

根据式(3),管料的镦粗长度为

根据式(2),管料的镦粗比为

(2)确定允许镦粗比

1)确定镦粗系数μ:根据表1,取镦粗系数μ=1.9。

2)计算镦粗段外径内径之比为

根据式(5),管料的允许镦粗比为

(3)计算锻件尺寸 由图6 得出,第二工步的计算直径允许增大系数ε2=1.28。

由式(6)转换得出第二工步的允许增大直径为

由式(7)转换得出第二工步的外径为

第二工步镦粗后计算外径D2(φ103.2mm)略小于产品要求外径Dn(φ106mm),在生产实践中,为了满足产品规格的要求,将加厚模的模腔直径修正到φ106mm,通过试验,没有产生缺陷。

计算总结:第二工步完成后加厚段外径D2=106mm,内径d2=60mm。

上述计算方法对设计模具、计算工步起到了很好的指导作用,具体到某个规格的钢管,按照API标准,适当微调理论计算参数,通过试验,最终能生产出合格的产品。

4 影响钢管镦粗质量的其他因素

除了正确的工步计算以外,模具的工作温度和润滑条件也是影响锻件质量的重要因素,因此模具润滑和冷却是镦粗工艺必不可少的环节。

4.1 模具的润滑

在变形过程中,变形力使模具表面与工件之间产生比较大的正压力,两者之间发生相对滑动时会产生很大摩擦力,摩擦力会阻碍金属塑性流动,并抵消一部分镦锻力,导致参与金属变形的力减小,因此润滑显得非常重要。正确的润滑,会减小摩擦力,增强金属流动性。

对于钢管镦粗而言,理想的润滑状况是水剂石墨喷涂到170℃左右模具表面后,高温使水分迅速气化蒸发,而在模腔和冲头表面形成一层薄且均匀的石墨颗粒层,镦粗过程中,石墨层间隔开了变形金属和模腔,石墨的润滑大幅降低了摩擦力,改善了金属塑性流动的条件,锻件表面饱满圆滑且有光泽[4]。

4.2 模具的冷却

由于管端镦粗时金属的始锻温度达到1150℃左右,模具的温度也会很快升高,高温状态下,模具的机械强度变低,表面硬度减小,严重时不仅影响产品质量,还会出现凸模拉断、凹模压溃的生产事故,因此模具冷却非常重要。

模如果具温度冷却太低,也会影响锻件质量,因为过低的温度,导致水基石墨喷到模具上后不能迅速气化,模具表面水比较多,热的锻件接触到水和冷的模具后,表面温度很快降低,导致金属流动困难,变形抗力增大。对于镦粗模具来说,通常在170℃左右工作比较好,在这个温度段,模具表面水分能够迅速气化,锻件金属流动顺利,模具的力学性能也不会降低。

5 镦粗工艺在生产实践中的应用

5.1 镦粗工艺对生产线布置的指导作用

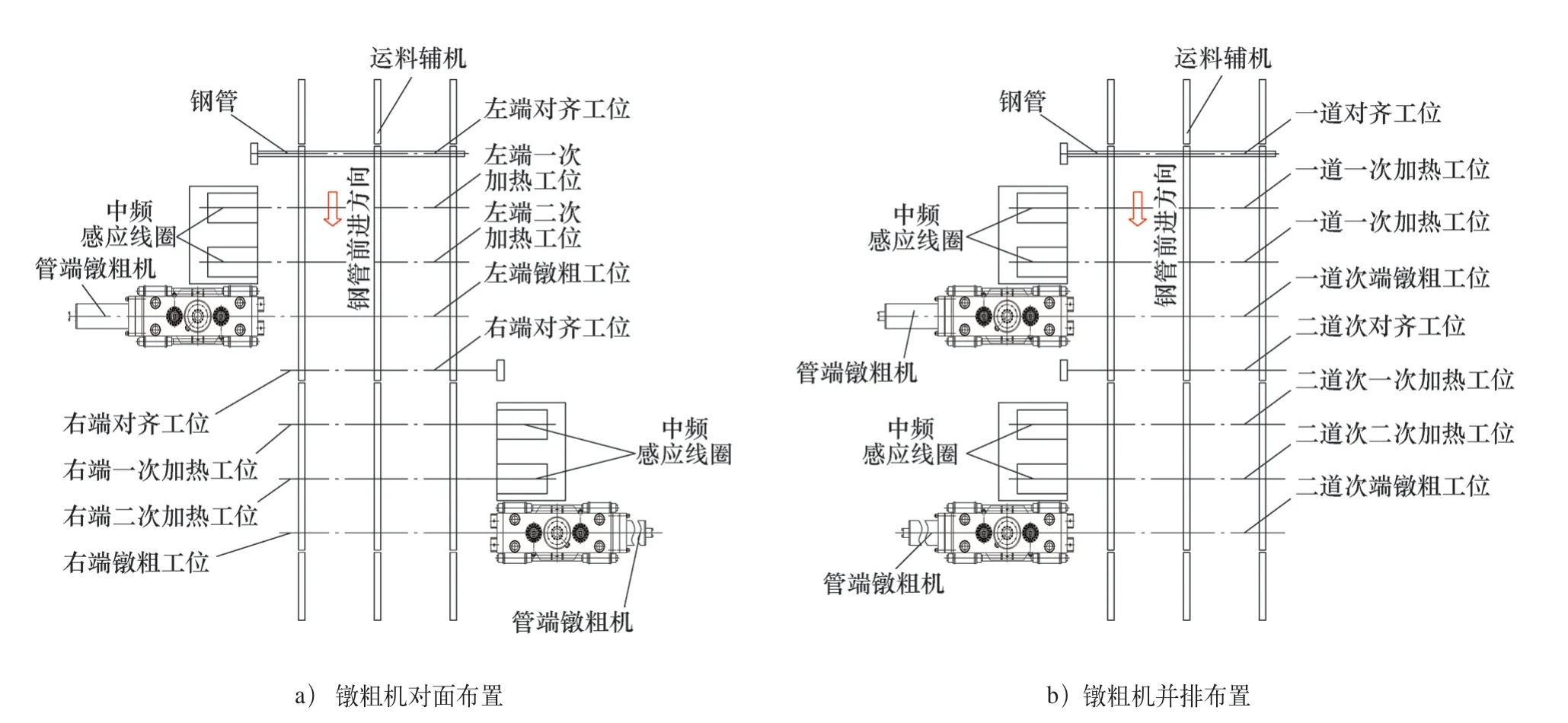

钢管管端镦粗生产线设备的布置是按照产品的镦粗工艺来进行:如果一道次镦粗即可成形,则设备采用两台镦粗机对面布置的方式,钢管一次通过生产线就可以完成两端镦粗;如果需要两道次成形,则一般采用两台镦粗机并列布置的方式,这样可以利用第一道次的预热,再次加热后进行第二道次的镦粗;同理,如果需要三道次成形,就需要三台设备并列布置。两种生产线的布置方式如图7所示。

图7 镦粗生产线的布置方式

生产实践中,加厚油套管允许镦粗比mg较大,通常一道次可镦锻成形,一般采用镦粗机对面布置的方式,加厚钻杆允许镦粗比mg较小,需要两道次甚至三道次镦粗才能最终成形,大都采用镦粗机并排布置的方式。

5.2 钢管镦粗的生产过程

以并排布置的生产线为例,生产工艺路线:一次加热→二次加热→一次镦粗→三次加热→四次加热→二次镦粗,钢管被运到台架上后,单根翻料器将钢管单层铺开,辅机将单根钢管运到对齐工位上,钢管在一道次对齐工位上对齐后,由辅机运至一道次的1#加热工位,中频线圈将钢管管端变形段加热至(800±10)℃后,辅机再将管料运至一道次的2#加热工位上,中频线圈接着将钢管变形段加热至(1150±10)℃后,辅机再将管料运至一道次镦粗工位,镦粗机前辅机将钢管轴向移动,钢管红热部分伸进模腔内,压机动梁向下运动,安装在动梁下方的上模与安装在压机工作台上的下模完成合模,并压紧钢管非变形段,凸模前进,伸进钢管内并与模腔形成封闭空间,凸模继续前进挤压变形段金属,使其充满整个模腔,按照体积不变原则,钢管变形区长度缩短,管壁加厚,保持几秒钟后,凸模后退返回,动梁带动上模抬起,辅机将镦粗后的钢管从模腔退出,这样一道次镦粗过程结束。辅机接着再将钢管运至二道次对齐工位,对齐后,在二道次1#加热工位和二道次2#加热工位,分两次将钢管加厚段加热至(1150±10)℃,然后辅机再运至二道次镦粗工位,二号镦粗机再将钢管进行二次镦粗,经过两次镦粗,钢管最终镦粗成形[4]。

5.3 产品实列

本文工艺设计和计算方法在生产实践中得到充分验证,并且不断的发展修正和完善,图8所示为天津某钢管厂工艺调试完成后的产品实物。由图8a可看出,加厚段品质很好,外表面光滑、平整,无凹坑、褶皱及飞边等缺陷,由图8b可看出,从管体到加厚段壁厚过渡均匀平缓。

图8 加厚钢管实物

6 结束语

本文通过对钢管管端镦粗过程的分析和研究,得出以下结论。

1)设计、总结出了一套钢管管端镦粗工艺的计算方法,能够针对不同规格的钢管设计镦粗工步,同时为模具的设计提供理论依据。

2)分析了模具冷却和模具润滑这两个影响镦粗工艺和产品质量的重要因素,并给出合理的数值范围。

3)通过钢管镦粗力的计算,提出了相应镦粗设备吨位的计算方法。

4)通过钢管镦粗工步的计算,提出了管端镦粗生产线设备的布置方法。