冷铁工艺设计对回转窑轮带无损检测质量的影响

王立,徐恩献,王子含,王鹏飞,石如星,田磊,刘金来

1.洛阳中重铸锻有限责任公司 河南洛阳 471003

2.中信重工机械股份有限公司 河南洛阳 471003

1 序言

回转窑即旋转煅烧窑,属于特种重型装备,其广泛应用于建材、冶金、化工和环保等领域,其中水泥回转窑的应用最为广泛。回转窑主要由筒体、轮带及支承装置这三大部分构成,其中筒体、窑衬及物料等回转窑的绝大多数重量都需要通过轮带传递到支承装置上,且支承装置所提供的回转力也需要通过轮带传递给筒体,使之能够平稳回转,同时轮带还可以起到加强筒体径向刚度的效果,因此轮带的质量好坏直接决定了整窑的运转情况以及使用寿命[1]。

本文对ZG35Mn回转窑轮带典型缺陷问题进行分析与试验,确定该类缺陷主要形式与影响因素,并通过数值模拟与试验研究制定优化工艺方案,为提高大型铸件生产质量提供数据及生产指导。生产及试验轮带技术要求见表1。

表1 生产及试验轮带技术要求

2 缺陷研究

2.1 缺陷分类

通过对大型回转窑轮带质量进行统计分析,现存质量问题主要为冒口面UT、MT不合格。其检测结果见表2。

表2 铸造轮带无损检测结果

冒口面UT、MT不合格缺陷一般都是疏松及疏松裂纹,铸件最后凝固区域因没有得到液态金属补缩而形成细小且分散的孔洞即为疏松,疏松的存在将减少铸件的有效承载面积,甚至造成应力集中。零星且分散的疏松对零件影响不大,可让步使用,但其若形成密集疏松裂纹,则需按裂纹进行处理,打磨清除至无线性显示后依专用补焊工艺进行处理。

2.2 缺陷分析

通过铸件轮带无损检测结果与缺陷所出现的位置,初步判断两种缺陷的成因为:冒口位置热量富集,凝固时间长且冷却缓慢,造成晶粒过度生长,最终导致此处晶粒组织过于粗大,另外此处温度梯度小,金属更趋近于同时凝固,即金属液中同时出现许多细小晶粒,晶粒长大相互连接后将金属液分割为多个互不相通的小熔池,这些小熔池在进一步冷却凝固时得不到液体补缩,便会形成疏松。

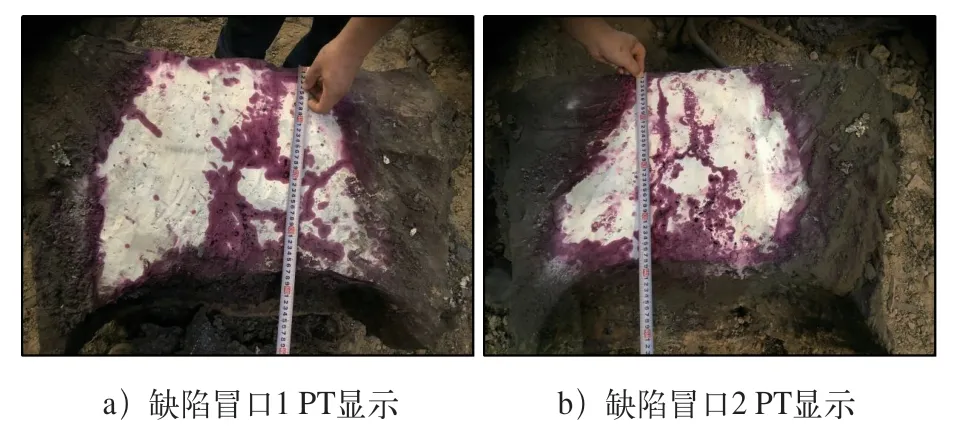

对缺陷铸件的冒口进行解剖,并通过渗透检测手段对其进行观察,如图1所示。

图1 缺陷铸件冒口解剖后PT显示

通过对冒口的解剖可发现:出现无损检测不合格的轮带冒口中有着明显的缩孔、缩松,有部分甚至已经延伸到了铸件本体,确定为冒口补缩不足导致的UT、MT检测不合格。

3 工艺设计与优化

解决冒口补缩能力不足一般有两种思路:一是加宽、加高冒口,通过提高补缩钢液量来解决问题;二是优化温度梯度,提高冒口的补缩效率。加宽加高冒口虽然可以直接提升冒口补缩能力,解决补缩钢液不足的问题[2],但是这样会降低钢液利用率,一方面增加了生产成本;另一方面与国家所倡导的节能降碳,绿色发展的理念不符。改善温度梯度一般有两种思路,一是延长冒口凝固时间;二是加速“末端区”凝固。目前冒口套的保温性能较为良好,单从提升保温材料方面来着手很难对产品质量有明显的改善。

工艺设计优化确定通过改善铸件凝固时的温度梯度来提升冒口补缩效率的解决思路为主。

3.1 冷铁设计

轮带设计方案的核心思路是顺序凝固,通过工艺手段,调整铸件的温度梯度,使缺陷集中于冒口内,最后将冒口去除从而得到合格的铸件[3]。

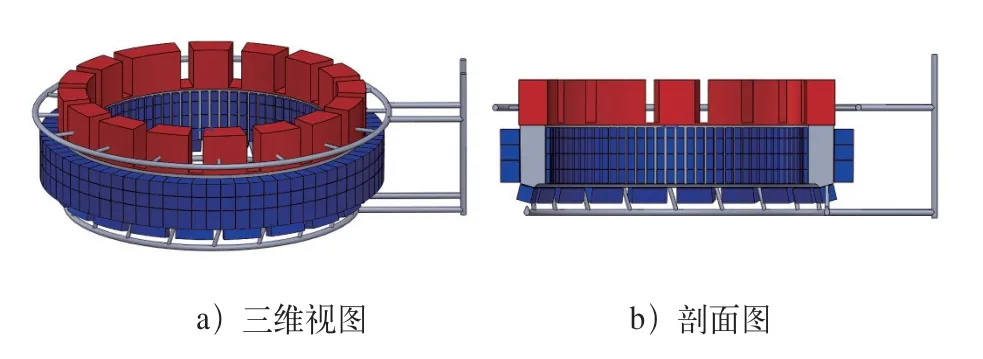

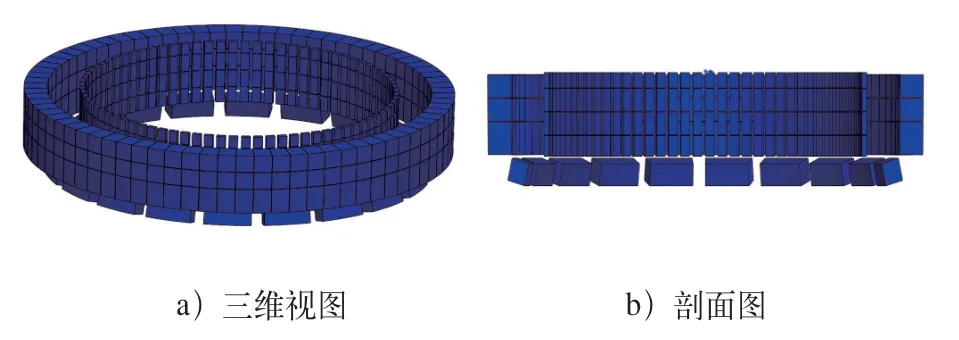

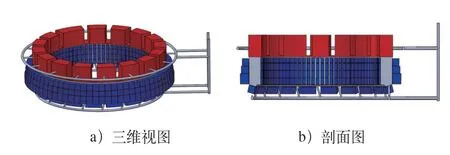

原轮带铸造工艺设计采用整圈冒口、其余三面挂砂冷铁+阶梯堵截式浇注系统的工艺方案,如图2所示(灰色表示铸件,红色表示冒口,蓝色表示冷铁)。三面挂砂冷铁的使用确保了铸件的表面质量,如图3所示。阶梯堵截式浇注系统的使用规避了底部浇口附近过热的问题,确保了凝固开始时铸件能有一个合理的温度场。

图2 原轮带浇注工艺

图3 原冷铁设置工艺

若要对铸件凝固时的温度梯度进行优化,则从调整冷铁方面进行考虑可行性更高。设置冷铁部位铸件所需冷铁重量计算公式[4]为

式中Gch——冷铁重量(kg);

V0——设置冷铁部位铸件体积(dm3);

M0——设置冷铁部位的几何模数(dm);

Mr——相邻部位的几何模数(dm)。

经推导,冷铁壁厚与冷铁部位铸件壁厚的关系式为

式中δch——冷铁厚度(dm);

δ——冷铁部位铸件壁厚(dm)。

实际生产中,冷铁和铸件之间敷适当厚度的挂砂层时,冷铁厚度取被激冷部位厚度的0.75倍,可起到最好的激冷效果。

原工艺方案为保证铸件表面质量,确保冷铁的激冷效果最大化,保险起见外层采用了三层450mm厚度的冷铁;现在从控制温度梯度的角度出发,将外圈冷铁调整为上薄下厚阶梯状分布[5],并调整冷铁厚度为被激冷部位厚度的0.75倍。调整后轮带铸造工艺如图4所示(灰色表示铸件,红色表示冒口,蓝色表示冷铁),冷铁设置工艺如图5所示。

图4 调整后轮带铸造工艺

图5 调整后冷铁设置工艺

3.2 数值模拟

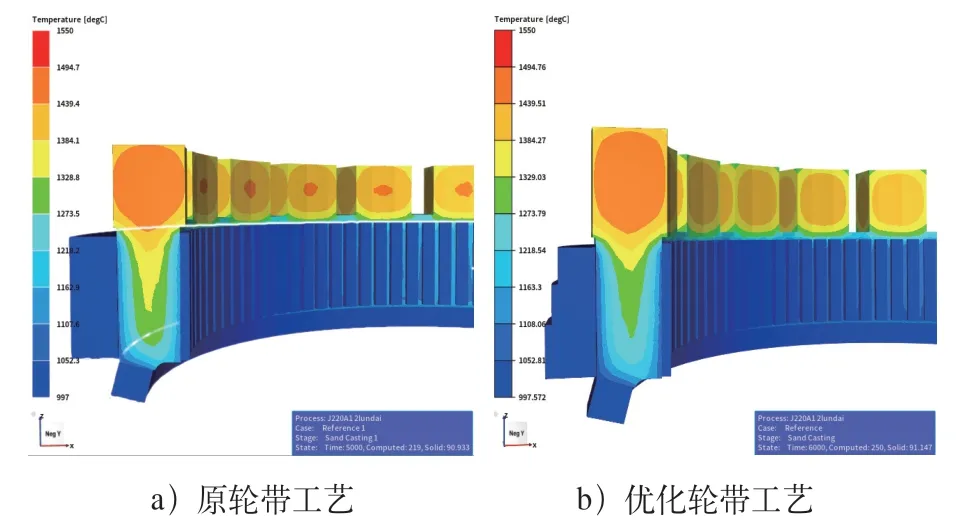

使用有限元分析软件对调整后的方案进行模拟,与原方案进行对比,当凝固分数为78%时,温度场分布如图6所示;当凝固分数为90%时,温度场分布如图7所示。

图6 凝固分数78%时温度场分布

图7 凝固分数90%时温度场分布

从图6、图7可看出,在铸件凝固过程相同固液分数的情况下,调整后的方案温度梯度更为理想,本体上端面的冷却情况有所改善,这说明采取的工艺措施切实起到了预想效果,但该措施产生的实际效果还有待验证。

3.3 生产试验

采用优化后冷铁设置工艺对生产工艺进行相应调整,并对生产过程进行了跟踪记录,按GB/T 7233.1—2009 中2级进行半精车态铸造轮带UT、MT检测,结果均合格。

将优化工艺后铸造冒口进行进行解剖,并进行着色PT检测,如图8所示。

图8 合格铸件冒口解剖后PT显示

检测结果表明,冒口致密度良好,无贯穿性疏松产生。通过数值模拟与实际生产验证,表明三层阶梯状布置及0.75倍冷铁厚度设计方案可行。冒口补缩状态明显改善,质量结果反馈良好。

4 结束语

1)回转窑轮带UT、MT检测不合格主要是因为冒口补缩不足导致的。

2)数值模拟显示三层阶梯状布置及0.75倍冷铁厚度设计方案可有效改善铸件凝固温度梯度、冷却情况。

3)经实际生产验证,工艺方案优化设计后,冒口补缩状态明显改善,质量结果反馈良好。