激光熔覆技术在船舶修造中的应用研究进展

王浩,简思捷,李洁,耿韶宁,刘坤

1.江苏科技大学材料科学与工程学院 江苏镇江 212100

2.华中科技大学机械科学与工程学院 湖北武汉 430074

1 序言

在船舶工业中,腐蚀和磨损是零件失效的常见形式。对于失效零件的维修,经历了最初的事后修理到计划性修理、再到针对性维修体制的变革[1,2],维修制度的发展仍难以解决大量零件失效后无法恢复原设计工况甚至不得不报废而更换新件的问题,但更换新件又大大增加了船舶管理成本和时间成本,无法及时满足船舶修理的要求。长期以来,船上许多失效的零部件多通过传统技术进行修复,如电镀、喷涂和堆焊等。对于非关键零部件,利用传统修复技术进行修复可达到使用性能要求。但对于关键船舶部件的修复,传统工艺存在不同程度的局限性,应用范围有限。如堆焊产生的变形量较大,影响零件的装配精度;喷涂和电镀虽可以避免材料变形,但修复厚度有限,这使得其难以应用于高频和重载的服役工况。因此,船舶修理再制造更需要一种高效率、高可靠、低变形及低成本的新技术[3]。

近年来,作为零件修复技术之一,激光熔覆得到迅速发展,相比传统工艺,熔覆层能够实现与零件基体的冶金结合,因此具有出色的结合强度。此外,熔覆过程中的材料选择非常灵活,可以根据零件修复的具体需求进行调整。而且,激光熔覆过程具有高度集中的能量,零件热变形极小[4-7],激光熔覆修复技术可用于船舶上的各类钢以及有色金属零部件的修复,且修复后的整体性能可达到使用性能要求。

本文从激光熔覆设备及材料、工艺参数、技术应用等方面,对激光熔覆技术用于船舶修复再制造的研究进展进行了归纳,总结了激光熔覆技术在船舶修造领域面临的挑战,并对未来发展方向进行了展望,为船舶修造技术提供参考,对船舶高端装备的高质量修复具有重要意义。

2 激光熔覆设备及材料

2.1 激光熔覆设备研究进展

激光熔覆系统由激光源、光学系统、送粉系统、冷却系统和控制系统组成。其中,激光源作为系统的核心,其产生高能量密度的激光束;光学系统用于聚焦和引导激光束;控制系统用于实现精确的位置和方向控制;送粉系统供应粉末材料,保证粉末均匀分布;冷却系统用于保证系统和工件的温度在可控范围内[8]。激光器是激光熔覆再制造系统中至关重要的组件,其性能不仅对设备的效率和精度有直接影响,同时也可保证激光再制造过程的顺利进行。因此,激光再制造的要求之一是确保激光器具备高能量密度和可调的精度控制,以满足不同应用需求[9]。应用于船舶修理再制造行业的激光加工系统已逐渐向大功率半导体激光器方向发展[10]。激光加工系统如图1所示[8]。

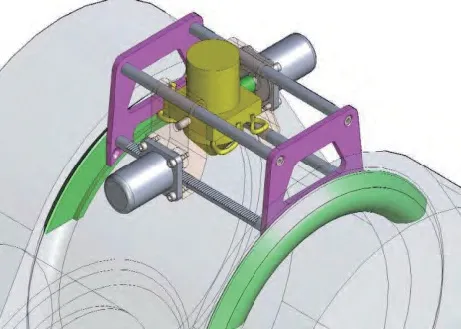

部分激光熔覆设备会选择加入机器人系统机构[9](见图2),以实现更加便利、高精度的激光熔覆加工。机器人可搭载专用熔覆设备,如熔覆头和扫描振镜,因此其额定载荷范围通常在30~60kg(1kg=9.8N)。机器人在精确度方面表现出色,可达到0.005mm以上,足以满足大部分船舶构件激光熔覆再制造的精度要求。此外,机器人的最大运动半径通常在2~3m,可有效满足小尺寸工件的激光熔覆加工需求。

图2 机器人系统及工作台[9]

2.2 激光熔覆材料研究进展

预置粉末法和同步送粉法是两种激光熔覆常采用的提供原料的方法[11]。

预置粉末法操作简便且成本较低,但所得到的涂层通常与基体结合强度相对较低,容易出现气孔和其他缺陷。因此,在实际应用中,必须对粉末的用量以及相关工艺参数进行严格控制,以确保最终的涂层质量和性能。

相对而言,同步送粉法提供了更高的控制和精度。此外,同步送粉法还有助于减少稀释率,即减少涂层中来自基体材料的掺杂物含量,从而更好地保持所需的化学成分。最重要的是,这种方法相对容易实现自动控制,有利于在大规模应用和高精度要求的领域中推广应用[12]。对于同步送粉法,送粉装置是影响熔覆成形质量的关键因素。根据激光器和粉末喷嘴的相对位置,熔覆设备可以分为两种主要类型:旁轴送粉和同轴送粉。旁轴送粉的喷嘴位置通常不容易阻塞,但若喷嘴移动需与激光头协调,则灵活性较差;同轴送粉可以起到预热和预熔化的作用,涂层与基体界面结合较好,能够灵活适应不同位置的激光熔覆修复[13]。同轴送粉方式通常能够提供更高的熔覆质量,这意味着熔覆后的零部件表面更平滑,质量更均匀,这有助于降低后期处理和精加工的难度,因为所需的粗加工可能较少。此外,同轴送粉适用于复杂形状的工件以及轴类工件[14](见图3),因为它提供了更多的精确控制,可以适应不同几何形状的熔覆需求,对于船舶失效零件能得到相对理想的修复效果。

图3 激光熔覆装置置于曲轴的内部圆角上方[14]

然而,同轴送粉的设备通常更昂贵,需要更高的技术和维护要求。因此,在选择送粉方式时,需要综合考虑工件的具体要求、设备成本和维护因素。

由于热喷焊和激光熔覆两种工艺之间存在本质差别,早期使用热喷焊所用的合金粉末作为激光熔覆粉末存在一定局限性。两种工艺对材料的要求不同,热喷焊合金粉末的特性在激光熔覆中可能导致涂层出现裂纹、夹杂等缺陷。为了克服这些问题,需要专门为激光熔覆开发熔覆材料,专用激光熔覆材料具有特定的特性,包括良好的润湿性、流动性、粒度和低氧含量等,能够更好地适应激光熔覆的工艺要求,从而减少缺陷的产生,提高涂层质量。因此,为激光熔覆开发的专用材料在生产中非常重要[15]。

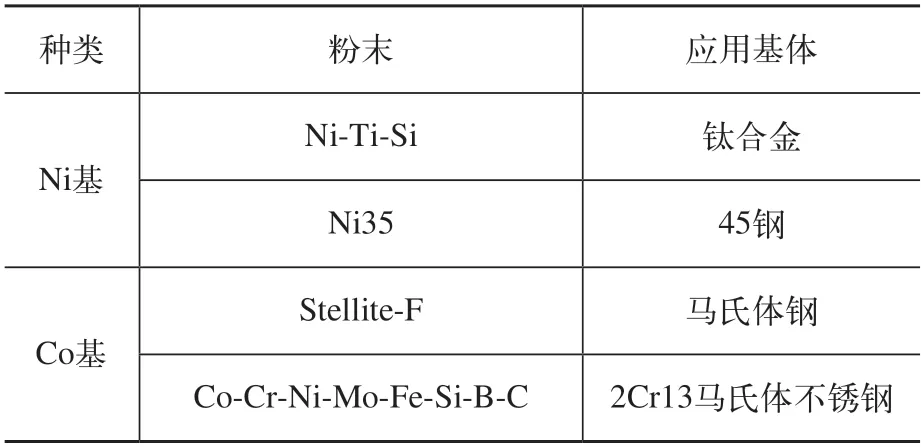

熔覆材料的选择对于涂层的最终性能起着至关重要的作用。在众多激光熔覆材料中,粉末是主要的选择,常见的粉末材料包括金属基自熔性合金粉末、陶瓷粉末及复合材料粉末。金属基自熔性合金粉末是最常见和广泛应用的熔覆材料之一,通常具有较低的熔点,能够在激光束的高温下快速熔化和凝固,实现涂层的均匀覆盖,它们通常具有良好的润湿性,能够牢固地附着在工件表面,并提供出色的耐腐蚀性能。除了金属基自熔性合金粉末外,陶瓷颗粒粉末和复合材料粉末也在特定应用中发挥着关键作用。陶瓷粉末常用于需要特殊耐磨性或导热性的情况。复合材料粉末则可能结合多种性能特点,以满足复杂的工程需求。因此,熔覆材料的选择取决于具体的应用需求、所需性能特点,以及所需的涂层特性,正确选择合适的熔覆材料是实现最佳涂层性能的关键一步[16]。常用熔覆粉末及其应用基体见表1。

表1 船舶常用熔覆粉末及其应用基体[17-20]

Fe基粉末成本低,综合性能优异,黄光灿[21]等在45钢基材表面熔覆了Fe基涂层,有效提升了钢材表面硬度(约为基材2.5倍)。在船舶相关应用领域内,零件表面磨损和腐蚀是常见的失效形式,因此应用较多的是高耐磨耐蚀的Ni基和Co基合金粉末[22]。刘峰等[23]在铸铁轧辊表面熔覆了Ni基涂层,将轧辊表面耐磨性提高了8倍以上,显著提升了轧辊表面耐磨性。李二盼等[24]在42CrMo钢表面制备了Co基涂层,致密的涂层显著提高钢的表面耐磨性,磨损量仅为基体的13.5%。

3 激光熔覆工艺参数

激光熔覆工艺过程是再制造成形质量(如是否存在裂纹、气孔和砂眼等缺陷)的决定性因素之一。与此同时,影响激光熔覆过程的主要参数包括扫描速度、送粉率、激光功率、搭接率和焦距等。这些参数之间相互关联,如:通过调整步距,可以控制搭接率,从而影响涂层的密实度和性能;送粉速率决定了每个单位面积上所添加的材料量,从而影响熔覆层的厚度,更高的送粉速率通常会导致更厚的涂层;有效热输入是各个参数综合作用的结果,它决定了熔池的温度分布和材料熔化情况,对涂层的质量和性能具有重要影响。因此,在激光熔覆过程中,需精确控制工艺参数,以确保涂层具有所需的宏观质量和性能特性。精确的参数设置和监控是实现高质量再制造成品的关键[8]。

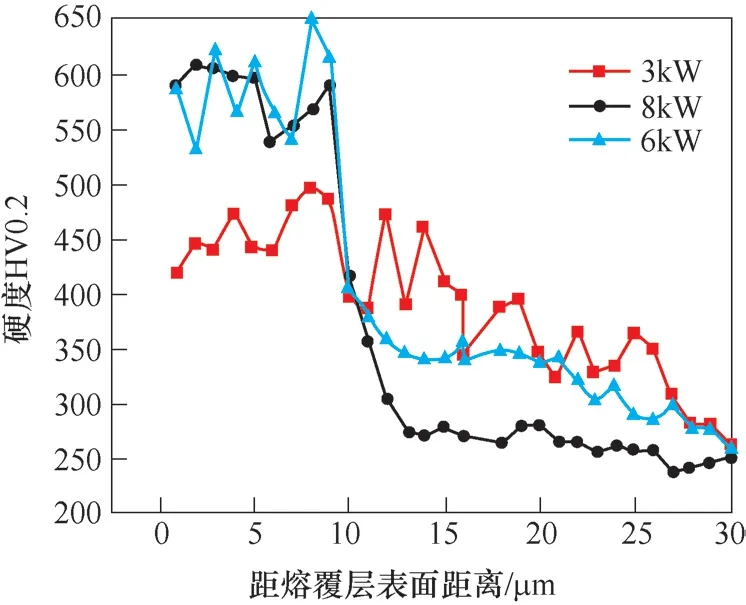

相关研究学者针对激光熔覆参数的影响及作用机理开展了大量研究工作。根据江吉彬等[25]的分类方法,激光熔覆参数可以细分为不同类型,包括工艺参数、过程参数和质量参数。其中工艺参数包括激光功率、焦距和光斑规格;过程参数包括激光精度和步进控制;质量参数包括粉末成分、保护气流量和零部件基本属性等。这些参数的共同作用直接影响了激光熔覆成形的质量。其中,一些最直观的影响包括涂层的表面质量、成形厚度,以及涂层的硬度分布。因此,对这些参数进行精确的控制和调整是实现高质量激光熔覆成品的关键。杜学芸等[26]在27SiMn不锈钢表面制备了Fe基涂层,并比较了不同能量密度对熔覆层耐蚀性的影响。结果表明,能量密度的增大会导致Cr分布不均匀性增加,进而影响组织均匀性,降低了熔覆层硬度(见图4)和耐蚀性。

图4 不同激光功率下的熔覆试样硬度分布[26]

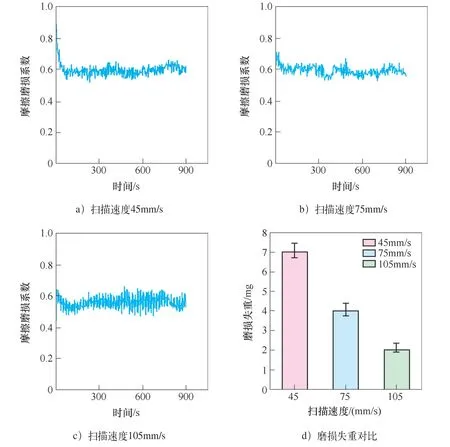

何炜等[27]在27SiMn钢表面制备了316L不锈钢涂层,摩擦磨损测试结果(见图5)表明,扫描速度的提高细化了涂层组织,显著提高了涂层的耐磨性。朱志凯等[28]探究了WC比例对Fe60涂层表面硬度的影响,研究表明,WC的加入促进了硬质相的生成,将涂层硬度提升至基体的8倍。

图5 不同扫描速度下涂层的耐磨性[27]

4 船舶构件的激光熔覆

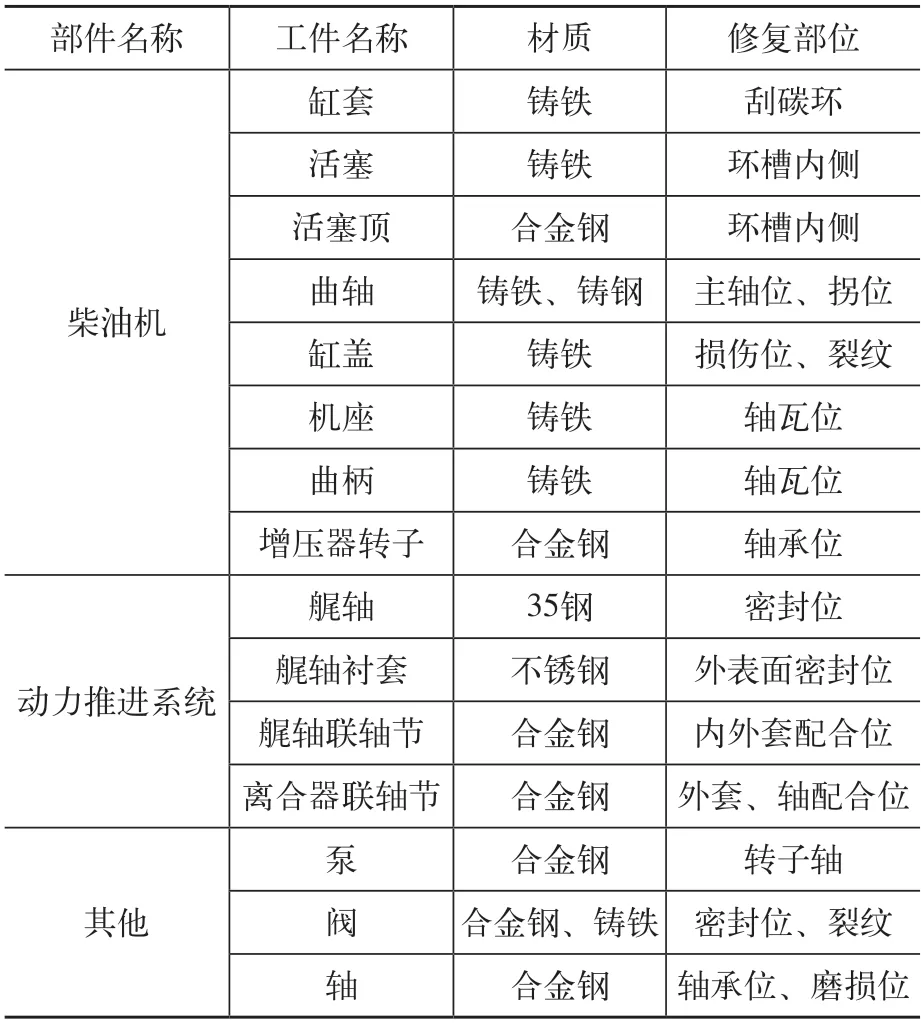

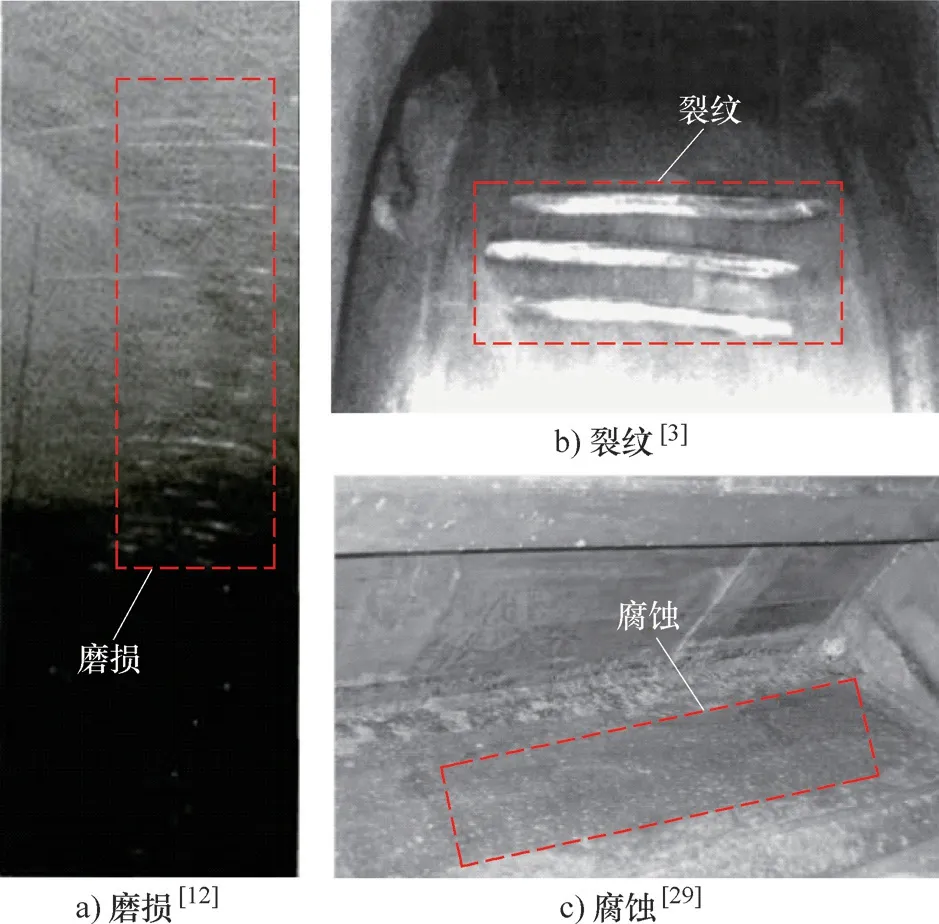

船舶构件在高磨损、高腐蚀环境下极易出现失效(见图6),严重危害船体质量和人员安全。作为典型的船舶构件,发动机曲轴和螺旋桨轴等位置是磨损和腐蚀失效的高发区。对于出现损伤的零件,维修人员会根据磨损和腐蚀程度的不同进行修复或更换,相比价格昂贵且采购周期长的更换,修复是延长船舶构件全寿命周期最经济、最有效的手段[30]。船舶构件的修复方式有很多,激光熔覆技术因其效率高、熔覆层与基体之间结合强度高等优势被广泛应用于船舶构件的修复[31]。在船舶部件多个部位已通过激光熔覆技术成功实现修复,见表2。

表2 激光熔覆技术在船舶行业中的成功应用

图6 船舶构件在服役环境下易产生的缺陷

轴类构件在服役过程中,其受力大小和方向都是不断变化的,不均匀磨损尤为严重[32,33]。采用激光熔覆修复轴类构件时,如何降低熔覆产生的残余应力是保证修复效果的难点[34]。孙玉强等[35]在船用曲轴上熔覆Fe基形状记忆合金涂层,通过应力诱导γ奥氏体向ε马氏体转变,在释放应力的同时降低了涂层裂纹敏感性,增强了基材的耐磨性。修复前后零件表面磨损形貌如图7所示,激光熔覆修复前后构件的耐磨性如图8所示[35]。从图7a可看出,淬火前基材的磨痕中存在明显的犁沟划痕和大塑性变形导致的剪切和剥落,磨损机制为黏着磨损。熔覆Fe基形状记忆涂层后,涂层有效提升基材耐磨性,磨损表面犁沟浅而平,磨损机制为磨粒磨损。此外,涂层的相变自适应特性松弛了部分残余应力,显著提高了基材的耐磨性[36]。

图7 修复前后零件表面磨损形貌

图8 激光熔覆修复前后构件的耐磨性[35]

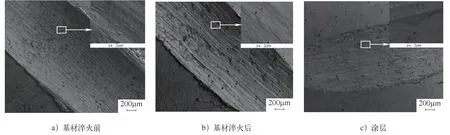

腐蚀是船舶构件损坏的常见形式,通过在零件表面熔覆耐蚀性涂层可有效防止海水和空气腐蚀,实现对零件的保护和修复。激光熔覆材料的选择范围广,往往需要根据所修复零件的特殊要求进行调整。张瑜芳等[37]对腐蚀后的舵叉进行了激光熔覆,通过激光熔覆Ni基涂层实现了零件的修复。舵叉的常用材料是铸钢,由于铸钢基体组织较为粗大,熔覆后界面结合力弱,因此涂层和基体的结合性较差。通过采用梯度材料,底层实现了韧性材料和铸钢基体的高强度冶金结合,工作层保证了良好的耐蚀性和耐磨性。梯度材料的应用可以在提高涂层和基体界面结合强度的同时保证涂层的性能,是提高激光熔覆修复产品质量的有效方法。李晓磊等[38]研究了Ti6Al4V粉末对钛合金耐蚀性的影响(见图9),结果表明,涂层组织比基体更为致密,可有效提升钛合金表面的耐蚀性。QI等[39]在Q235钢表面制备了Cu-Mn涂层,研究发现可以抑制海洋生物生长,有效防止海水腐蚀,延长构件使用寿命。

图9 涂层提高合金耐蚀性[38,39]

船舶动力主要由柴油机提供,气缸是柴油机燃烧室的重要组成部分。气缸盖因长期处于不均匀热应力作用下而极易产生裂纹损伤,因此如何防止气缸盖产生裂纹是保证船舶安全运行的重要方面。朱顺敏等[40]从热力学角度分析了船用柴油机缸盖裂纹的产生原因,在缸盖底激光熔覆了镁钙系耐热材料,熔覆后在缸盖底形成的致密保护层,极大地缓解了缸盖触火面的热应力集中和燃气腐蚀现象,有效抑制了缸盖裂纹的产生。

激光熔覆工艺参数众多,包括送粉速率、扫描速度和激光功率在内的多种参数都会对熔池温度场产生影响,进而影响热输入和应力分布,最终决定涂层的性能。因此,选择适当的熔覆工艺参数可有效提高船舶构件的修复效率,并增强涂层的性能。在实际生产中,时间成本对于船舶运输行业尤为重要。随着先进计算技术的发展,采用数值模拟来模拟实际激光熔覆工况、选择恰当的熔覆工艺参数成为船舶构件激光熔覆修复的发展趋势。闫灿斌等[41]采用ANSYS软件模拟了工艺参数对熔覆熔池温度场分布的影响,并通过试验对模拟结果进行了验证。结果显示,采用数值模拟确定的工艺参数能够很好的满足船舶构件的修复要求,不仅降低时间成本,而且提高了实际生产效率。

在船舶构件的激光熔覆修复中,残余应力的存在极易导致涂层失效。于信伟等[42]利用ANSYS软件中“生死单元”模块分析了涂层深度方向上残余应力的分布。结果表明,涂层残余应力随激光功率的提高而增加。刘立君等[43]利用数值模拟技术对激光熔覆工艺参数进行优化,探究了工艺参数变化对温度场和应力场的影响,如图10所示。试验验证结果表明,模拟结果与试验结果误差微小,充分验证了模型的准确性,极大地节约了材料和降低了时间成本。

图10 不同工艺参数对温度场分布的影响[43]

5 激光熔覆技术面临挑战及发展趋势

激光熔覆技术在船舶构件修造中面临的挑战主要有以下几个方面。

(1)质量层面 由于激光熔覆快速加热和冷却的特点,船舶构件在进行激光熔覆修复时,搭接处应力集中较为严重,极易产生裂纹,因此如何防止裂纹的产生是推广激光熔覆在船舶构件修复领域应用的关键。另外,部分船舶关键部件制造为世界少数企业垄断,产品的成分、尺寸等参量难以获得。因此,保证修复时涂层和基体的结合强度及修复后产品的精度是推广激光熔覆技术在船舶构件修造领域应用的另一难点。

(2)技术层面 目前激光熔覆技术仅限于对表面发生磨损、腐蚀和开裂的中小型零部件进行修复,而船舶构件尺寸较大,对于大型且无法移动的构件修复较为困难。同时,受限于激光束直径,激光熔覆修复大尺寸构件时效率较低,难以满足实际修复应用的需求。激光熔覆设备便携性较差,一般需要船舶停靠后或将受损零件拆卸送至指定地点后才可进行修复。

(3)管理运营层面 由于产业形成时间较短,相比国外的运营模式,国内船舶构件的激光熔覆修复还不够成熟,激光熔覆修复后构件的安全性仍难以得到保证和检验,且缺乏相应的技术规范。因此,如何提高用户对激光熔覆修复产品的认可度是厂商和国家迫切需要解决的问题。若能结合国内船舶行业的发展现状,制定相关的系列政策文件及行业标准,将有助于提升用户对激光熔覆修复后产品质量的信任度,促进激光熔覆修复产品在船舶行业健康快速发展。

6 结束语

随着激光熔覆技术的发展,船舶构件的制造和修复也得到了更快速的发展,船舶工程迈向了新的阶段。激光熔覆修复节省了材料消耗,在损坏零件表面熔覆的高强涂层与零件基体结合力强,对零件的表面强化效果显著。目前,我国船舶工程领域的激光熔覆修复技术正处于快速发展阶段,不仅得到了国家相关部门的重视,而且在基础研究和实践中均取得了显著的阶段性成果。在未来,激光熔覆修复船舶构件势必将成为船舶零件维修的主流趋势,并取得巨大的经济效益和社会效益。