钛合金表面等离子体电解渗技术研究发展

郭嘉奇,商剑

辽宁工业大学材料科学与工程学院 辽宁锦州 121000

1 序言

钛合金工业的发展程度已成为衡量一个国家工业水平和综合国力的重要指标,因其本身具有比强度高、耐腐蚀性能优异、无磁无毒且具有良好的生物相容性,以及使用温度范围广等优良特性[1],钛合金己成为全球新兴的新型功能材料、优质耐蚀结构材料和重要的生物工程材料,广泛应用于航天、兵器、化工、冶金、船舶、海洋、医疗及记忆合金等领域[2]。

钛合金可分为耐热合金、高强合金、耐蚀合金、α型钛合金、β型钛合金、α+β型钛合金、低温合金及特殊功能合金等。钛合金的应用十分广泛,但其硬度低、耐磨性能差、冶炼困难、加工成本高以及导热性能差,限制了钛合金的应用。若既要充分发挥钛合金良好的耐蚀性、高的比强度,以及良好的生物相容性等优势,又要避开耐磨性差等缺点,则可以对钛合金表面进行等离子体电解渗处理,以改善其表面性能。本文综述了钛合金等离子体电解渗技术的研究发展,阐述了对于钛合金表面进行等离子体电解渗碳、渗氮、渗硼及碳氮共渗等研究,分析了渗透元素对于钛合金表面耐腐蚀性能、摩擦性能的影响,并对钛合金表面等离子体电解渗技术的研究与应用进行了展望。

2 钛合金等离子体电解渗技术研究进展

等离子体电解渗技术包括等离子体电解渗透技术和等离子体电解氧化技术。对于Ti、Al、Mg等轻金属及其合金材料的处理,可以应用等离子体电解氧化技术[3-6],也可以应用等离子体电解渗透技术[7]。等离子体电解渗装置由直流脉冲电源、共渗槽、电解液循环冷却系统组成。在试验中工件作为电极,加载电压相当于对工件加热,为了避免工件过热而造成工件周围的电解液沸腾,因此要对电解液进行循环冷却,使电解液温度保持在45℃以下[8]。

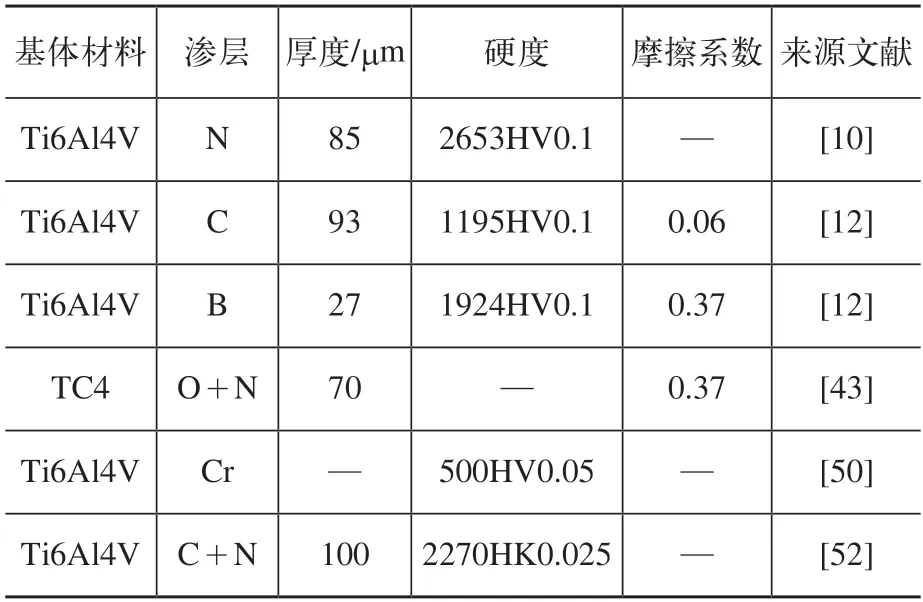

表1中列举了部分钛合金经过等离子体电解渗技术处理后的不同等离子体渗层的组成成分以及厚度和硬度等数据。等离子体电解渗技术具有处理过程时间短、适用范围广和处理工艺更加简单等特点,这些特点展示了等离子体电解渗技术相对于传统技术的优势,因此越来越多的科研工作者开始使用等离子体电解渗处理方法对金属表面进行碳、氮、硼等非金属元素以及金属元素的渗入。

表1 不同等离子体渗层组织性能

2.1 等离子体电解渗氮

渗氮是在一定温度下和一定介质中使氮源渗入工件表面的化学热处理工艺。等离子体电解渗氮可在钛合金表面形成氮化复合层,可显著提高钛合金表面的硬度、耐磨性和耐蚀性等表面性能。TIAN等[9]为了提高TC4合金在90℃LiBr溶液中的耐蚀性,采用超声波滚压技术(USRP)和等离子体渗氮技术在TC4钛合金表面制备了氮化钛涂层。通过扫描电子显微镜(SEM)、开路电位(OCP)测试、动电位极化和电化学阻抗谱(EIS)研究了渗氮处理钛合金的微观结构和电化学性能。在750℃渗氮处理时,渗氮层厚度为6.5μm;在650℃下,USRP与等离子体渗氮复合处理时,渗氮层厚度为10μm,与此同时,发现超声波滚压技术即使在较低的温度下,也能够显著促进渗氮层厚度的增加。经处理后生成的渗氮涂层显著提高了钛合金的OCP值,降低了钛合金在90℃LiBr溶液中的腐蚀电流密度。综上所述,在650℃的温度下,USRP+PN复合工艺制备的PN层厚度最大、耐蚀性最好。

等离子体电解渗氮技术还可以提高钛合金的承载能力,YANG等[10]采用等离子体电解渗氮技术提高了Ti6Al4V合金表面的承载能力。在干摩擦和油润滑的条件下,对其摩擦性能和机理进行了详细研究,Ti6Al4V钛合金经等离子体电解渗氮处理后,在其表面产生了厚度为85μm的渗氮层,显著增强了钛合金的力学性能。与未处理的Ti6Al4V钛合金相比,等离子体电解渗氮处理后的TiN涂层样品具有较高的硬度值(26GPa)、优异的承载能力(74N)和力学性能。渗氮涂层优异的承载能力和TiN涂层高硬度的协同作用,可以使等离子体电解渗氮处理试样的摩擦性能也显著提高。此外,ROLIŃSKI[11]对α+β结构的钛合金在730℃、930℃和1030℃温度下进行等离子体电解渗氮,在730~930℃进行循环等离子体电解渗氮,在单位压力为400MPa使用“三辊锥形”的方法对其耐磨性能进行测试,在浓度为15%的H2SO4溶液中进行耐腐蚀性能的评估。研究表明,在930℃进行的渗氮与在1030℃下进行的渗氮相比,930℃下进行的渗氮处理的钛合金的耐磨性增加较小,渗氮温度对渗层的耐蚀性没有影响,钛合金经等离子体渗氮处理后的耐磨性高于奥氏体钢和马氏体钢。综上所述,渗氮处理不仅提高了钛合金的耐磨性,而且还提高了钛合金的耐蚀性。

2.2 等离子体电解渗碳

钛合金通过等离子体电解渗碳技术可以提高疲劳强度和耐磨性等表面性能,汪旭东[12]利用固体渗剂对Ti6Al4V钛合金进行渗碳处理,通过试验发现,在950℃甚至更高的温度下进行渗碳处理后,钛合金的表面能产生化合物层。渗碳温度提高和渗碳时间的逐渐增长,都会使TiC渗层的厚度和密度有所上升,硬度也明显提高,最高可达1195HV0.1,相较于基体硬度提高了约3.5倍。经过渗碳处理后的钛合金与基体相比,在NaCl溶液中的摩擦系数和体积磨损率都有明显的降低,但耐腐蚀性能得到了提高。KOMISSAROVA[13]研究了渗碳钛合金VT20的显微硬度、摩擦系数和磨损率。采用X射线衍射仪和扫描电子显微镜(SEM)用于表征改性层的相组成及其表面形貌。在750℃下渗碳5min后,摩擦系数从0.46(未处理样品)降至0.15,钛合金的阳极渗碳导致其磨损率降低2个数量级。此外,DE OLIVEIRA等[14]研究了Ti6Al4V钛合金等离子体渗碳的短时间蠕变行为,经透射电镜和断裂分析表明,蠕变变形过程主要归因于α相变形和晶间脱落断裂。

2.3 等离子体电解渗硼

液相等离子体电解渗硼技术(Plasma Electrolytic Boriding,PEB)[15-30]对钛合金进行渗硼处理时,具有工艺相对简单、处理时间短等优点[31]。等离子体电解渗硼技术是一种用高能粒子束对涂有渗剂的被渗表面进行快速扫描,在极高温度和巨大动能的等离子束轰击下使被加热表面涂层的渗剂超常规变化,获得多元渗硼及淬火合金组织的一种热处理方法[30]。钛合金表面进行阴极等离子体电解渗硼(Cathode PEB)体系中所选用渗硼试剂主要为硼砂(Na2B4O7)[32-38],电解液中的水含量对电参数有较大的影响,通常控制加入电解液中的水含量为5%~10%[7]。若水含量<5%,会使临界击穿电压升高;若水含量>10%,则会导致电压-温度曲线斜率迅速升高[39]。

KUSMANOV等[40]采用阳极等离子体电解渗硼技术对钛合金表面进行改性处理,研究改性层结构和经渗硼处理后钛合金的摩擦性能。该研究发现,改性层中含有二氧化钛(金红石)、硼在钛合金中的固溶体和β相沉淀物。由于硬度的增加,钛合金的耐磨性提高了5倍,与此同时,钛合金的表面粗糙度值也降低了,这是由于钛合金在硼酸和氯化铵溶液中850~900℃的温度下硼化5min所导致的。缪倩倩等[41]同样采用了阳极等离子体电解渗技术对钛合金表面进行了渗硼处理,经过渗硼处理可以制得连续且致密的渗硼层,渗硼层由TiB和TiB2所构成,氧化物与渗硼层共同作用,提高了TC4钛合金表面的耐磨性。但与原材料相比,经过渗硼后的TC4钛合金对腐蚀的抵抗力降低了。

2.4 等离子体氮氧共渗

等离子体电解渗氧可在Ti等有色金属及其合金表面形成陶瓷涂层,将待处理试样置于电解质溶液中作为阳极,在施加电压过程中,使得工件在阳极失去电子而发生阳极氧化,进而在试样表面形成较薄的一层绝缘金属氧化膜。BELKIN[42]等研究了钛合金氮和氧阳极等离子体电解饱和的特征,使用氯化铵水溶液作为工作电解质,将钛合金样品加热到1050℃,发现钛合金样品的重量随着其氧化和阳极溶解而发生变化。表面粗糙度值在500℃下氮化800min后,从1.67μm减少到0.082μm。钛合金的阳极渗氮在硫酸(4.5%)和盐酸(0.2%)水溶液中的腐蚀速率降低了2个数量级。由此可得出,阳极等离子体电解渗氮可以降低CP-Ti的摩擦系数,增加耐磨性。王海峰等[43]提出了一种由渗氧和氮氧共渗2个过程组成的低温等离子体复合渗工艺,并着重研究了前置渗氧对钛合金表面物相组成、微观结构及耐磨性的影响。经等离子体复合渗处理的钛合金样品,渗层主要由化合物层和扩散层组成,物相为氮化物TiN0.26和金红石型TiO2。与上述的等离子体渗氮相比,等离子体氮氧共渗可大幅度增加渗层的厚度,显著提高钛合金的硬度和弹性模量,改善钛合金的耐磨损性能,为钛合金表面等离子体电解渗技术的发展提供了很好的发展方向。

2.5 等离子体渗金属

常见渗透金属元素有Cr、Zr、Nb和Mo等[44,45],合理地应用等离子体电解渗技术将金属元素渗入钛合金表面,可有效改善钛合金的摩擦磨损性能。程俊静等[46]选用Mo元素对TC4钛合金表面进行等离子体电解渗处理,发现改性层中的Mo元素呈梯度分布,磨痕表面较为完整,高硬度的渗Mo改性层的氧化膜明显改善了TC4钛合金的耐磨性能。Ti-Nb作为一种耐蚀性且生物相容性好的合金已引起关注[47,48],刘道新等[49]选用Nb为渗透元素对Ti6Al4V钛合金表面进行等离子体电解渗,发现等离子体电解渗Nb能够明显改善钛合金的耐腐蚀性能和耐磨性能,Ti6Al4V钛合金基层和渗层的耐磨性能在水溶液中要优于空气环境中。此外,阮铭业等[50]为了改善钛合金的耐磨性,同样选取了TC4钛合金为试验试样,进行等离子体渗铬处理,在850℃的环境中,经过5h的等离子体电解渗铬处理,样品表面形成了TiCr2层、Ti4Cr层、Cr沉积层和Cr-Ti固溶层共4个子层,渗铬处理后的TC4试样具有良好的耐磨性和韧性,但同时也降低了其疲劳性能,后续可以通过喷丸处理来提高钛合金的疲劳寿命。

2.6 等离子体碳氮共渗

碳氮共渗以渗碳为主,但因为反应过程中有氮原子的参与,所以使其渗层形成的物理化学过程以及渗层性能都有了自身的特点[51]。碳氮共渗与渗碳和渗氮相比,具有处理温度低、渗透速度快、淬透性高、耐磨性好以及适用范围广等特点。胡宗纯等[52]在电解液为硝酸铵、甘油、乙醇的水溶液中,对Ti6Al4V合金表面应用等离子体电解渗技术制备了碳氮共渗层。在300V电压下经45min制备的渗层厚度约为100μm,其中化合物层厚度约为20μm,相组成主要为Ti(C,N),渗层最高显微硬度超过了2000HK0.025。POHRELYUK等[53]研究了在Ti-Al-Mo-V体系下钛合金碳氮共渗形成涂层的规律及其在硫酸浓度为80%溶液中的电化学腐蚀行为,揭示了在不同饱和温度范围内形成的涂层相组成之间的差异。在相同的温度和时间下,在含碳和含氮介质中形成氮化物涂层的物理化学特性要优于单纯渗氮所获得的氮化物涂层的特性。随着涂层中立方δ氮化物含量的增加,钛合金表面在含碳和含氮介质中饱和后的耐腐蚀特性增加。由此表明,合理地应用等离子体电解碳氮共渗技术可以在钛合金表面较快地制备出硬度高、厚度大的碳氮共渗层。

2.7 复合涂层

等离子体电解渗技术对于钛合金在含多种渗透元素的电解液中或者与其他方法结合所制备的复合涂层,可以显著提高钛合金的硬度,改善钛合金的耐磨损性能。ZHOU等[54]在TC21钛合金表面制备了碱性和ZrO2掺杂的复合等离子体电解氧化涂层。随后,对这两种涂层样品和基体合金在50μm和150μm位移振幅下进行了微动磨损试验,经等离子体复合渗处理后的复合涂层的孔隙率低于基体涂层,复合涂层具有较高的显微硬度、黏结强度和韧性;当微动处于部分滑移状态(50μm位移幅度)时,材料的微动损伤很小。同时,涂层试样未观察到TC21合金微滑区的裂纹和分层。当微动处于滑移状态(150μm位移幅值)时,TC21钛合金的碱性涂层虽然经历了局部磨损,但复合材料涂层没有明显的材料损失,该项研究表明了复合涂层可以提高微动磨损性能。HUANG等[55]验证了在MoS2颗粒分散的甲酰胺基电解液中,利用阴极等离子体电解沉积(CPED)在Ti6Al4V合金表面制备MoS2-Ti(C,N)-TiO2复合涂层的可行性。添加阳离子表面活性剂到电解液中,能够有助于将MoS2渗入到Ti(C,N)-TiO2涂层中,MoS2-Ti(C,N)-TiO2涂层厚度和硬度略高于MoS2涂层,显示出较高的耐摩擦性能。MoS2的引入,起到了润滑和减轻磨损损伤的作用,使试样的耐摩擦性能得到进一步提高,磨损率和摩擦系数分别降低到11%和25%。

3 总结与展望

当前,国内外学者对金属材料等离子体电解渗进行了多维度、多角度的探讨与研究,也取得了一些成果。对于钛合金表面的等离子体电解渗技术研究,尤其在以下几个方面有待进一步深入。

1)确保绿色环保。等离子体电解渗透过程会产生氨气、硫化氢等污染气体,因此需加强对尾气的处理或开发新型的电解液体系。

2)降低成本。由于电解反应中工件散热量大、电解液分解快,会导致原料浪费和成本增加,所以应提高电解液中的有机化合物使用效率并探索电解液循环利用的方式。

3)现有的研究大多集中在工艺技术,而对于渗透机理的研究明显不够,需要构建更加精准的液相等离子体电解渗透模型和准确的指导技术方案。