GH710合金Al-Si渗层制备及燃气热腐蚀性能研究

王亚,赵小全,刘昌标,卢文海,黄凯

1.中国航发常州兰翔机械有限责任公司 江苏常州 213022

2.陆军装备部驻上海地区航空军事代表室 江苏常州 213022

1 序言

GH710合金是以Ni-Cr-Co为基的沉淀强化型难变形高温合金,在900℃以上具有较高的抗拉强度、良好的高温持久和抗蠕变性能,可在760~950℃使用,是目前实用性变形高温合金服役温度和综合力学性能水平最高的合金之一。该合金在20世纪80年代中期研制而成,应用于整体叶盘结构[1]。在海洋环境服役过程中,由于工况环境较为恶劣,故零件表面易产生沿晶沟壑。经分析,零件失效在长期高温服役工况下,近海海洋环境会促进晶界腐蚀。为延长零件的使用寿命,普遍采用表面改性的方法来提高热端部件材料的高温防护性能。采用料浆法制备A1-Si渗层,由于其工艺简单、价格低廉,因此得到了广泛应用[2]。

本文以GH710合金为基体,采用料浆渗技术在基体上制备Al-Si渗层,并对该渗层在900℃下的燃气热腐蚀行为进行研究。

2 试验方法

试验用材料为G H710镍基高温合金,其主要化学成分见表1。热处理状态为两次固溶+两次时效处理,即一次固溶(1170±10)℃×4h,空冷;二次固溶(1080±10)℃×4h,空冷;一次时效(845±10)℃×24h,空冷;二次时效(760±10)℃×16h,空冷。

表1 GH710合金主要化学成分(质量分数)(%)

采用料浆渗技术制备Al-Si渗层,料浆成分由金属渗剂(Al粉和Si粉)、填充剂(Ni粉)和黏结剂(磷酸盐、铬酸盐)组成。渗层制备工艺:涂料在使用前使用搅拌机摇匀,基体使用130#刚玉砂进行吹砂以活化表面。用喷枪在距离试样10~20cm处喷涂Al-Si涂料,自然表干,重复2次50~90μm后在烘箱中进行(80±5)℃下烘30min,随炉升至(340±5)℃后保温30min的固化工艺。

为保证GH710合金零件性能,依据GH710合金特点,通常其扩散温度采用固溶+时效或时效制度进行,选取两种推荐制度对试样进行扩散处理,扩散工艺见表2。扩散处理后吹砂去除表面黑色颗粒。渗制和扩散过程都是在高纯氩气氛中进行,防止渗层出现氧化。

表2 扩散工艺

为摸索扩散处理对材料性能的影响,对经随炉处理的性能试样按HB 5423—1989《航空用GH710合金饼坯锻件》进行常温拉伸和高温持久(980℃/120MPa,30h)试验。

按照HB 7740—2017《燃气热腐蚀试验方法》对GH710合金基体和渗层进行燃气热腐蚀试验。试验温度为900℃,时长100h,航空燃油流量0.2L/h,人造海水流量0.2L/h,油气比为1:45。燃气热腐蚀试验每组选取5个试样,每隔25h对试样进行碱洗称重,测定腐蚀速率。试验结束后,使用光学显微镜对渗层及合金晶界进行显微观察。

3 试验与分析

3.1 扩散处理对合金力学性能的影响

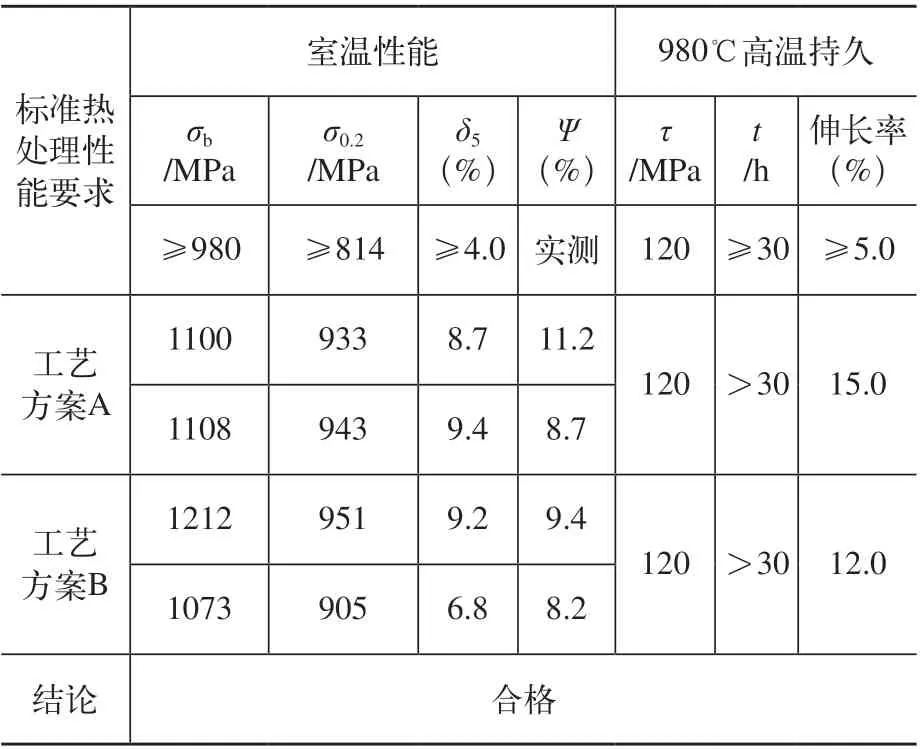

随炉扩散的性能试样按照HB 5423—1989进行力学性能测试,结果见表3。由表3中数据可见,两种扩散工艺制度对合金的力学性能无影响,采用固溶+时效及时效制度扩散的GH710合金力学性能均合格。

表3 扩散处理后GH710合金力学性能

3.2 渗层显微组织

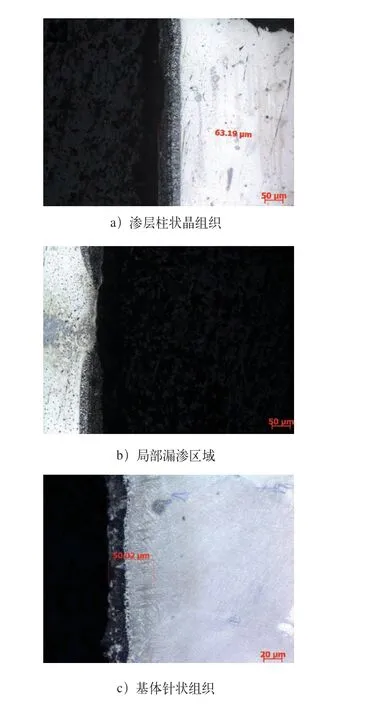

经料浆渗技术处理后,对工艺方案A扩散的试样进行显微观察,发现扩散后组织呈柱状晶结构(见图1a),渗层深度63.19μm,整体渗层深度40~70μm。局部有漏渗现象(见图1b),分析原因为涂层喷涂固化后在1080℃扩散处理加热过程中涂层剥落所致。部分渗层与基体界面过渡区出现“针状”组织(见图1c),疑似为片状σ相,对性能会造成不良影响。“针状”组织的出现,与高温情况下渗层与基体元素浓度差异造成基体元素偏析有关。

图1 工艺A叶片渗层组织形貌

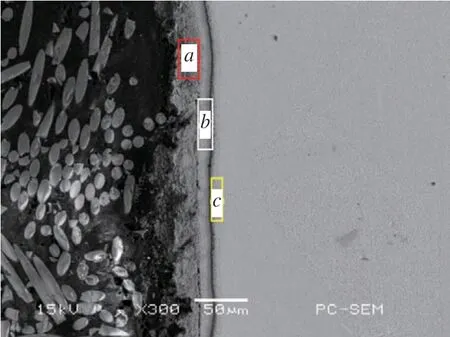

工艺方案B经扩散处理后,叶片渗层较为平整光滑,渗层形貌呈典型渗Al-Si结构(见图2),渗层厚度20~30μm,呈分层形态。从图2可看出,渗层界面由外至内依次为表面Al-Si疏松渗层(见图2中a区域)、内侧Al-Si致密渗层(见图2中b区域)和Ni-Al互扩散层(见图2中c区域)。表面Al-Si疏松渗层,由于元素沉积致使该层以Al元素为主,内侧Al-Si渗层致密平整,扩散层主要由Ni、Al与基体连接,扩散层起到良好的支撑过渡作用。

图2 Al-Si渗层截面形貌

3.3 渗层抗热腐蚀性能分析

由于工艺方案A扩散处理后出现欠渗及“针状”微观组织等问题,故该参数不推荐应用在实际零件生产。经分析,出现欠渗问题主要是因为喷涂层经340℃固化后,由于采用到温入炉方式扩散处理,涂层温升速度过快,使热膨胀系数与基体差异较大,导致局部区域出现剥落。“针状”组织主要是因1080℃高温状态下渗层与基体元素浓度差异而造成基体元素偏析。

工艺方案B扩散处理的渗层组织致密均匀,建议推荐该参数应用于实际生产。因此,对工艺方案B扩散处理的渗层开展抗燃气热腐蚀性能研究。

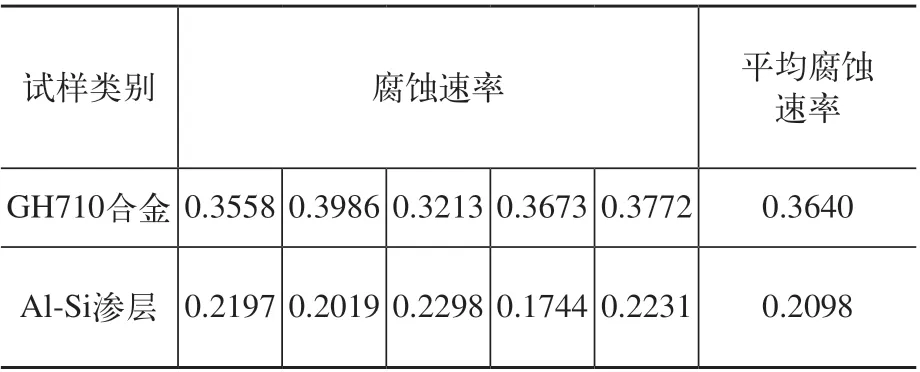

GH710合金未经热扩散处理试样(即两次固溶+两次时效处理)和采用工艺方案B扩散处理试样均经过900℃、100h燃气热腐蚀试验后,GH710合金和渗层试样的燃气腐蚀速率见表4。由表4可见,经Al-Si共渗处理后的GH710合金抗燃气热腐蚀性能有所提高,渗层和基体腐蚀速率在同一数量级。

表4 GH710基体与Al-Si渗层试样燃气热腐蚀速率[g/(m2·h)]

对两种抗燃气热腐蚀试样进行显微观察,试样腐蚀形貌如图3所示。GH710合金试样腐蚀较为严重,基体表面形成一层疏松腐蚀层,在含SO3和氧的环境中,GH710合金发生热腐蚀,先是孕育期,随后加速腐蚀,最后发生孔腐蚀,腐蚀元素已沿晶界进一步向基体内部扩散的趋势[3]。

图3 试样腐蚀形貌

Al-Si渗层试样保持较为完整,渗层外表面出现较薄的一层腐蚀层,渗层较为平整光滑,未发现腐蚀坑等缺陷,说明渗层能够提高GH710合金的抗燃气热腐蚀性能。渗层中Si元素有效地提高渗层与基体的结合力,防止渗层剥落。Al-Si渗层在模拟热腐蚀环境中,在表面首先形成了致密的Al2O3膜,不仅提高了合金的抗高温氧化能力,还形成了抗腐蚀能力好的化合物层,阻滞了腐蚀元素向内部扩散,防止了合金发生孔蚀,提高了合金的抗燃气热腐蚀能力。

4 结束语

1)经845℃×24h/氩冷+760℃×16h/氩冷扩散处理,可使GH710合金得到20~30μm深的均匀渗层。

2)经900℃、100h燃气热腐蚀试验,Al-Si渗层可提高GH710合金抗燃气热腐蚀性能。