航空不锈钢1Cr11Ni2W2MoV精密薄层气体氮碳共渗

王新宇, 焦清洋, 李世键, 王克喜, 颜廷宇, 王 宇

(1. 沈阳飞机工业(集团)有限公司, 辽宁 沈阳 110034;2. 空军装备部驻沈阳地区军事代表局驻沈阳地区第一军事代表室, 辽宁 沈阳 110034)

氮碳共渗工艺是指在一定温度下一定介质中将氮、碳原子渗入工件表层,进而改善工件表层性能的化学热处理工艺[1]。1Cr11Ni2W2MoV作为马氏体型耐热不锈钢,具有较高强度和韧性,经氮碳共渗热处理后,在海洋环境中具有良好的耐蚀性能,在航空领域主要用于制造表层硬度、强度要求高,并具有一定耐磨性能和抗疲劳强度的制件,如轴、衬套等。但传统的氰盐液体渗氮工艺存在着诸多问题,严重影响环境和人身健康,具有极大的安全隐患,难以适应当前绿色环保热处理技术发展的要求。而且传统的液体渗氮流程复杂,方法落后,槽液中氰化钾和碳酸钾成分配比控制难度大,导致制件渗层深度波动较大且表面质量较差,渗层组织不够致密存在孔洞[2-4]等。

高精密薄层氮碳共渗技术是指在化学热处理过程中同时向材料表面渗入氮、碳原子,在材料表面形成富氮、碳层,兼具耐蚀和耐磨的化合物层,其具有渗层均匀、韧性好、承载能力强、硬度梯度平缓、效率高等优点。近年来,虽已有文献探究了渗剂选择、共渗温度时间对热处理过程中化合物层硬度、深度的影响研究[5],一般均只能控制在0.1 mm范围内的渗层深度,但针对航空用马氏体不锈钢1Cr11Ni2W2MoV,实现氮碳共渗中0.01 mm范围内的薄层精密控制技术仍鲜有研究。因此,本文系统研究了1Cr11Ni2W2MoV钢精密薄层气体氮碳共渗工艺,分析不同温度下氮碳共渗保温时间与渗层深度之间的规律,研究热处理温度、保温时间对渗层硬度、组织的影响,总结得出一套气体氮碳共渗热处理工艺控制体系,能够控制渗层厚度在0.02~0.03 mm之间,均匀性≤0.01 mm,实现零件渗层深度薄层的精准控制,并成功应用于多类航空零件。

1 试验材料与方法

1.1 材料及预处理

试验采用马氏体耐蚀钢1Cr11Ni2W2MoV,其化学成分(质量分数,%)为0.11C、0.33Mn、0.26Si、11.22Cr、1.68Ni、1.6W、0.39Mo、0.28V。选择调质状态的1Cr11Ni2W2MoV钢制成φ15 mm×15 mm的试样,其调质工艺为(1010±10) ℃淬火,在20~100 ℃油中冷却,淬火结束后4 h内进行(680±10) ℃回火,空冷,调质处理后试样硬度在64~67.9 HRA(27.5~35 HRC)范围内。

1.2 工艺试验方案

通过查阅相关技术资料,参照液体氮碳共渗温度等工艺参数制定了试验方案。气体氮碳共渗工艺参数控制如下:保持氨分解率20%~30%,NH3通入量为90%,CO2通入量为10%,室温下装入炉膛有效加热区内,通过调整保温时间(10~80 min)、加热温度(480、500、520、540、560 ℃)来控制氮碳共渗后的渗层深度,随后通入高纯氮气快速冷却至150 ℃以下出炉空冷。选取采用液体氮碳共渗工艺的2个试样作为对照组,渗氮工艺制度为在560 ℃温度下,到温装入液体氮化炉(炉温控制精度为±10 ℃),保温60 min,空冷。

对氮碳共渗面打磨、抛光,采用维氏硬度计检测渗层硬度(载荷0.1 kg)和脆性级别(载荷5 kg),在4%(体积分数)硝酸酒精溶液中腐蚀,观察渗层深度及组织。

1.3 设备及测试方法

试验加热保温时间的计算依据炉内最后一支传感器到达设定温度下限开始。氮碳共渗试验采用的设备为精密气体渗氮炉(NX-609S),有效加热区为φ600 mm×900 mm,使用温度范围为850~950 ℃,炉温控制精度为±10 ℃;选用AFFRI-DM2型显微维氏硬度计检查试样表面的渗层硬度和脆性级别,在0.1 kg载荷、3~5 s加载时间条件下检查试样的渗层表面硬度,每个试样选取5个位置并计算平均值;在5 kg载荷、3~5 s加载时间条件下检查试样的脆性级别。选用卡尔蔡司Axio Observer 7M光学显微镜观察试样的渗层深度及组织。试样渗层组织、脆性级别的判定依据HB 5022—1994《航空钢制件渗氮、氮碳共渗金相组织检验》,标准规定渗层组织应为氮化索氏体加适当分布的氮化物,5级(氮化索氏体+波纹状氮化物)以上为合格组织。脆性级别2级以上为合格,即压痕边角完整无缺(1级),或压痕一边/一角破裂(2级)。

除了采用金相法判定渗层组织以外,为了保证渗层深度的准确性,本试验还结合硬度法对渗层硬度进行比对。依据HB 5023—1994《航空钢制件渗氮、氮碳共渗渗层深度测定方法》以高于基体50 HV作为判定有效硬化层的界限。采用维氏硬度法测定渗层深度,在垂直于渗层截面的方向进行不同深度的硬度检查,从试样表面至基体每隔0.01 mm检查一次硬度。

2 试验结果与分析

2.1 渗层深度

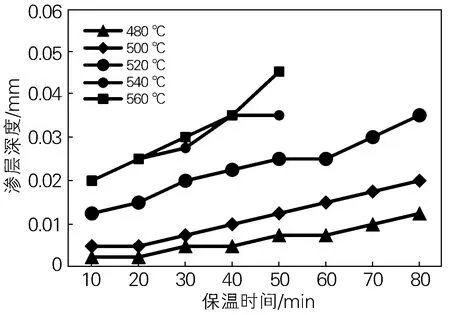

依据生产使用的化学热处理工艺标准要求,渗层深度应控制在0.02~0.03 mm之间。图1给出了不同工艺参数下气体氮碳共渗层的深度曲线,可见在相同气氛下,480~560 ℃范围内通过控制保温时间,均可保证渗层深度范围。渗层深度随着保温时间的增加而提高,其原因主要是在浓度梯度的作用下,N、C原子不断向试样表面扩散,从而使表面渗层越深[6]。由于0.02~0.03 mm渗层深度需精准控制,540、560 ℃温度下N、C原子渗入速度较快,保温时间过短,实际生产操作中渗层深度控制难度大。而500 ℃温度下保温80 min时才可以达到0.02 mm的要求,480 ℃时渗层深度增长更为缓慢。从工艺控制稳定性和生产效率等方面考虑,不建议采用。520 ℃温度下渗入速率均匀易控,在30~70 min范围内均可满足深度要求,保温时间容易控制,能够保证渗层质量,更适合零件的实际生产。

图1 不同工艺参数下试验钢气体氮碳共渗层的深度

2.2 渗层硬度及脆性

图2给出了不同工艺参数下渗层的硬度曲线,表明在480~560 ℃温度范围内,通过控制保温时间,渗层表面硬度均能达到≥800 HV0.1的技术要求。由图2可以看到,在480、500 ℃温度下,随着共渗时间的增加,渗层表面硬度逐渐提高,当保温50 min时,硬度才能达到800 HV0.1以上,并且硬度值仍处于上升的趋势。在520、540 ℃温度下,随着共渗时间的增加,渗层表面硬度逐渐增加,当保温时间为40~50 min时,硬度趋于稳定。而560 ℃温度下,在短时间内渗层表面硬度即可达到1200 HV0.1。分析原因认为,在炉内气氛相同的情况下,渗入速率受到温度和保温时间的影响,温度较低时,渗入速率慢,渗层表面N、C浓度低,渗层短时间并未完全形成,导致渗层表面硬度低。随着保温时间的延长,N、C浓度逐渐升高,按其上升趋势分析,480、500 ℃至少要保温120 min以上才能达到1200 HV0.1[7]。而520 ℃时只需要40 min,渗层表面硬度即可达到1200 HV0.1,并且硬度值波动小,因此气体氮碳共渗选择520 ℃以上的温度,在短时间内均能实现较好的渗层硬化效果。

图2 不同工艺参数下试验钢气体氮碳共渗层的硬度

图3选用了渗层深度为0.035 mm的两种不同工艺试样(气体氮碳共渗和液体氮碳共渗),在垂直于渗层截面方向上进行不同深度的维氏硬度检查,借此验证渗层深度与硬度的关系。从图3可以看到,两种工艺的试样渗层硬度变化趋势相同,距离表面越近,硬度值越高,且气体氮碳共渗试样渗层硬度平均值略高于液体氮碳共渗。在距表面0.03 mm范围内,两种方法获得渗层的硬度均可达到800 HV0.1以上。随着距表面距离增加,渗层硬度呈明显下降趋势,当距表面0.04 mm时,渗层硬度降至400 HV0.1左右,接近基体硬度。

图3 氮碳共渗层深度0.035 mm试样的硬度梯度

渗层脆性是评定渗层质量优劣的重要指标,直接影响零件的使用寿命,可以反映调质处理、氮碳共渗工艺、渗层相结构和氮浓度对渗层质量的影响。为了保证氮碳共渗后渗层脆性符合HB 5022—1994要求,依据前文脆性级别检查方法,检查维氏硬度压痕的边角完整、无碎裂痕迹,符合1~2级脆性级别要求。

2.3 渗层组织

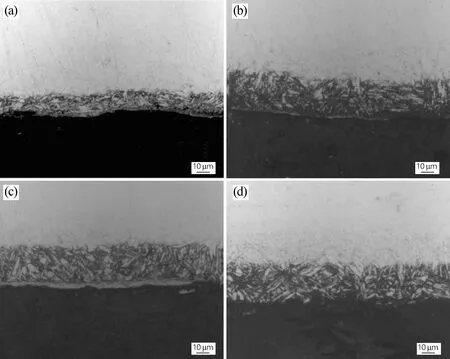

氮碳共渗主要以渗氮为主,同时有少量碳渗入。HB 5022—1994中规定,渗层组织应为氮化索氏体加适当分布的氮化物。图4为不同工艺参数下,气体氮碳共渗试样的显微组织,可以看出,氮碳共渗层组织主要为氮化索氏体、细小氮化物和碳化物[8-9]。表面化合物层致密,渗层厚度均在0.02~0.03 mm范围内,厚度均一,基本无疏松孔隙,并未产生由于过长保温时间导致的组织疏松现象,并且没有沿晶界呈网状的氮碳化物。所有试样均符合HB 5022—1994中渗层组织1~2级的要求(1级:氮化索氏体;2级:氮化索氏体+细氮化物)。

图4(a~c)分别为520 ℃保温20、70、80 min的渗层显微组织,在一定保温时间内,随时间延长,共渗层厚度逐渐增加,组织更为致密。保温20 min时,渗层较薄,说明氮碳共渗初期,渗层中化合物浓度较低,硬化效果较差,因此试样表面硬度较低。对比图4(d),560 ℃下由于N、C原子渗入速率较快,10 min时渗层深度就可以达到0.02 mm,同时渗层表面的显微组织中氮浓度较高,促使渗层硬度快速提高到1200 HV0.1以上。

图4 不同工艺参数下试验钢气体氮碳共渗层的显微组织

3 结论

1) 1Cr11Ni2W2MoV钢气体氮碳共渗处理后,为获得0.02~0.03 mm厚渗层深度,在480、500 ℃保温80 min以上共渗,才能获得预期渗层深度。540、560 ℃条件下,共渗10~30 min,因保温时间过短,生产控制难度大。而520 ℃条件下共渗30~70 min时,渗入速率适中,共渗时间区间较宽,易于实现渗层精密控制,更适用于实际生产。

2) 在试验温度范围内通过控制保温时间,渗层表面硬度均能达到≥800 HV0.1的指标。在480、500 ℃保温50 min时,表面硬度值稳定在1200 HV0.1左右。因此气体氮碳共渗选择520 ℃以上温度,在短时间内均能实现较好的渗层硬化效果,并且维氏硬度压痕的边角完整、无碎裂痕迹,满足HB 5022—1994脆性2级及以上要求。

3) 1Cr11Ni2W2MoV钢经气体氮碳共渗处理后,渗层组织为氮化索氏体、细氮化物及碳化物,表面化合物层致密,各处渗层厚度均一性好,基本无疏松孔隙,满足HB 5022—1994渗层组织2级及以上要求,即组织为氮化索氏体及氮化索氏体+细氮化物的混合组织。