回火工艺对H13E钢显微组织及力学性能的影响

陈少华,蒋家发,刘 哲,陈卫华,艾云龙

(1.江西省知识产权保护中心, 江西 南昌 330029;2.南昌航空大学 材料科学与工程学院,江西 南昌 330063)

长期以来,H13热作模具钢被广泛用于制造锻造模具、叶片的高速锤锻模具等热锻模具[1-3]。近年来,随着制造行业的不断发展,市场对模具材料的性能以及使用寿命提出了更高的要求,然而传统H13热作模具钢依然存在硬度不足、耐磨性差、硬度与冲击韧性匹配不合理导致其使用寿命不足的问题[4-5]。刘宗昌等[6]研究了H13钢在300~630 ℃回火工艺下,随着回火温度的升高,组织由回火马氏体转变成回火托氏体,且在520 ℃时出现二次硬化的现象。田玉新等[7]通过对4Cr5MoSiV1钢回火温度的研究,认为随着温度升高回火马氏体转变成回火索氏体,导致钢的强度和硬度降低,但塑性与韧性升高。J. Zhu等[8]发现采用550 ℃保温50 h的预回火工艺可以有效提高H13钢的强韧性。H13E钢是在原有H13钢基础上,对其中的合金元素成分进行适当调整而达到一定的改性,期望在H13钢基础上提高其强韧性。本文在前期基础上[9]通过研究不同的回火工艺参数对H13E钢显微组织及力学性能的影响规律,优化H13E钢的回火工艺,提高其使用寿命,降低经济成本。

1 试验材料及方法

1.1 试验材料

试验材料为H13E钢锭,供货状态为正火态,显微组织由珠光体和索氏体组成。H13E钢的化学成分见表1。利用线切割机从钢料上截取试样若干,金相、硬度和磨损试样尺寸为12 mm×12 mm×15 mm;冲击试样尺寸为10 mm×10 mm×55 mm的标准夏比U型缺口试样。

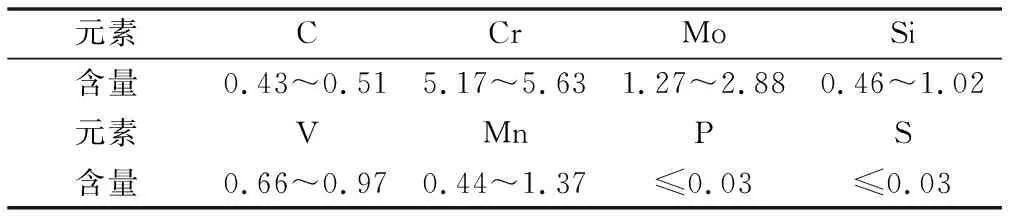

表1 H13E钢的化学成分(质量分数,%)

1.2 试验方法

淬火处理后的样品在SX2-18-10型箱式电阻炉中进行加热,第一次回火出炉油冷后,再放入回火炉进行第二次回火。根据之前研究[9],此次H13E钢在进行回火前,淬火工艺选取1060 ℃保温20 min,油冷。根据H13E钢中合金元素的含量以及工件的使用性能和技术要求,探究不同回火温度、回火保温时间、回火次数对H13E钢组织与性能的影响,选用不同的回火参数进行试验,具体热处理工艺见表2。

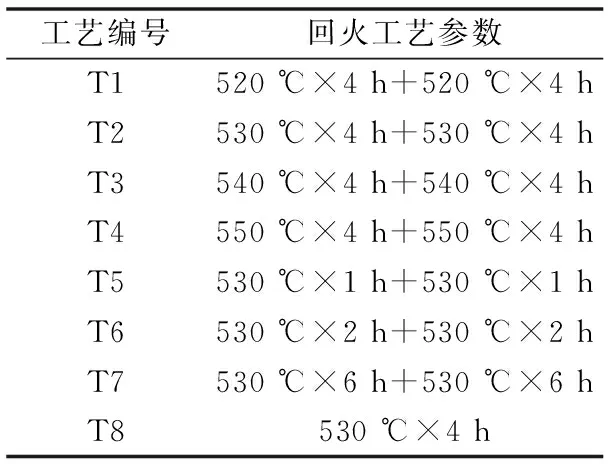

表2 H13E钢回火工艺参数

试样打磨、抛光并使用4%硝酸酒精溶液腐蚀后,采用通过Axio Scope.A1型金相显微镜观察试样的金相组织。利用HR-150A洛氏硬度计对热处理后的H13E钢进行硬度测试,硬度计载荷选取150 N,保压时间为10 s,为减小测量误差,每个试样需测量5个点,取其平均值作为该试样的最终硬度值。采用PTM2200-I1型摆锤冲击试验机进行冲击试验,试样为标准夏比U型缺口试样,尺寸为10 mm×10 mm×55 mm,每组试验取3根标准试样,取其平均值为最终的冲击韧性值。

2 试验结果及讨论

2.1 回火温度对显微组织及力学性能的影响

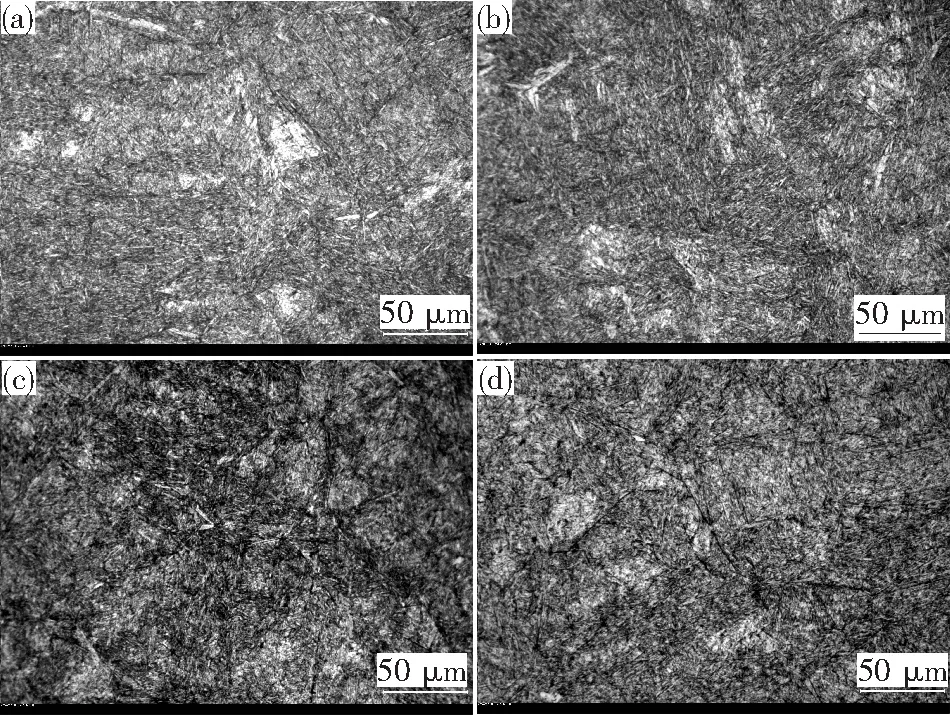

图1为不同回火温度,保温4 h和回火两次后H13E钢的显微组织。从图1中可看出,随着回火温度升高,回火马氏体逐渐转变成回火索氏体。当回火温度为520 ℃时,其组织主要为回火马氏体以及部分残余奥氏体;当回火温度升高到530~540 ℃时,部分回火马氏体分解转变成回火索氏体;当回火温度升高到550 ℃时,组织中回火马氏体特征逐渐模糊,基本转变成回火索氏体,此时组织主要由回火索氏体及部分残余奥氏体组成。

(a)520 ℃;(b)530 ℃;(c)540 ℃;(d)550 ℃图1 不同回火温度下H13E钢的显微组织Fig.1 Microstructure of H13E steel at different tempering temperatures

图2为不同回火温度下,保温4 h和回火两次后H13E钢的SEM。从图2中可以发现,回火马氏体之间相互交错,排列存在一定差异,随着回火温度的升高,组织中回火马氏体逐渐转变成回火索氏体。由于淬火后H13E钢组织中存在较多的残余奥氏体,在回火过程中残余奥氏体会发生向马氏体转变,即二次淬火现象;另外淬火组织中的马氏体会在回火过程中转变成回火马氏体。回火温度升高会导致组织中回火马氏体特征愈来愈模糊,逐渐转变成回火索氏体。

(a)520 ℃;(b)530 ℃;(c)540 ℃;(d)550 ℃图2 不同回火温度下H13E钢的SEMFig.2 SEM of H13E steel at different tempering temperatures

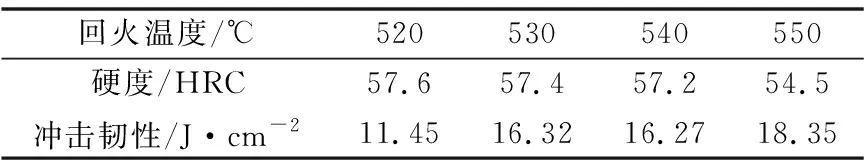

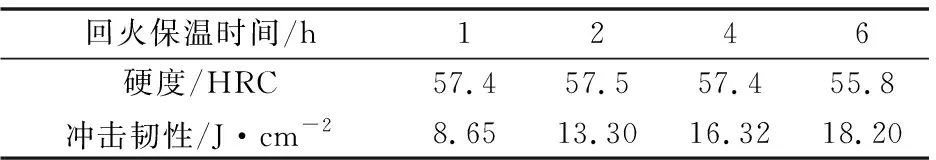

表3为H13E钢在不同回火温度下的力学性能,图3为不同回火温度下H13E钢硬度与冲击韧性的变化趋势图。随着回火温度的升高,硬度逐渐下降,当回火温度为550 ℃时下降趋势最为明显,仅为54.5 HRC。回火温度较低时合金回火马氏体含量较多,随着回火温度升高,回火马氏体开始转变为回火索氏体,但由于Cr、Mo、V等合金元素可以通过阻碍碳化物聚集长大和铁素体晶粒等轴化[10],提高了H13E钢的回火抗力,导致基体硬度下降较少;当回火温度达到550 ℃时,回火马氏体基本转变成回火索氏体,同时温度的升高导致H13E钢中析出的合金碳化物聚集、长大,打破了和马氏体相之间的共格关系,合金元素抗回火软化能力下降,此时硬度显著降低。所以H13E钢在低于540 ℃时有良好的抗回火软化性能。

表3 不同回火温度下H13E钢的力学性能

与硬度的变化不同,H13E钢的冲击韧性随着回火温度的升高而增大,由520 ℃时的11.45 J/cm2升高至550 ℃时的18.35 J/cm2。这是由于回火温度升高,原马氏体基体中碳扩散能力和脱溶能力增强,马氏体基体中的碳原子不断地以合金碳化物的形式析出,而析出的细小颗粒状合金碳化物在组织中弥散分布可使材料的抗脆断能力有相应提升,使裂纹在扩展中所需的解理扩展的临界应力有所提高;同时相较于回火马氏体,回火索氏体更有利于提高钢的室温冲击韧性[11]。

图3 不同回火温度下H13E钢力学性能变化趋势Fig.3 Variation trend of mechanical properties of H13E steel at different tempering temperatures

由上可知,H13E钢在530~540 ℃回火时,其组织为回火马氏体与回火索氏体共存的混合组织,马氏体的存在和弥散分布的细小碳化物保障了H13E钢具有较高的硬度,而回火索氏体的存在使得H13E钢具有一定的韧性,所以H13E钢在530~540 ℃回火时可以得到硬度与冲击韧性匹配较佳的综合力学性能。回火温度升高到550 ℃时,马氏体中碳原子大量扩散,几乎无马氏体形态,组织以回火索氏体为主,使H13E钢的冲击韧性有显著地提升,但会大幅度降低其硬度。

2.2 回火保温时间对显微组织及力学性能的影响

图4为H13E钢在530 ℃保温不同时间时(1、2、4和6 h)回火两次的显微组织。从图4中可以看出,随着保温时间的延长,残余奥氏体分解越充分,同时当回火保温时间延长至一定时间时,组织中的回火马氏体会随着保温时间的延长发生分解,马氏体的形态特征逐渐变得不清晰直至消失,回火马氏体会转变成回火索氏体。当回火保温时间为1~2 h时,回火马氏体无明显分解现象,组织以回火马氏体以及残余奥氏体为主,如图4(a)、4(b)所示;当保温4 h时,部分马氏体分解,转变为回火索氏体组织,故基体主要以回火马氏体和回火索氏体的混合组织为主,如图4(c)所示;继续延长回火保温时间至6 h时,回火马氏体基本分解,基体组织主要以回火索氏体为主,如图4(d)所示。

(a)1 h;(b)2 h;(c)4 h;(d)6 h图4 不同保温时间下H13E钢的显微组织Fig.4 Microstructure of H13E steel atdifferent holding times

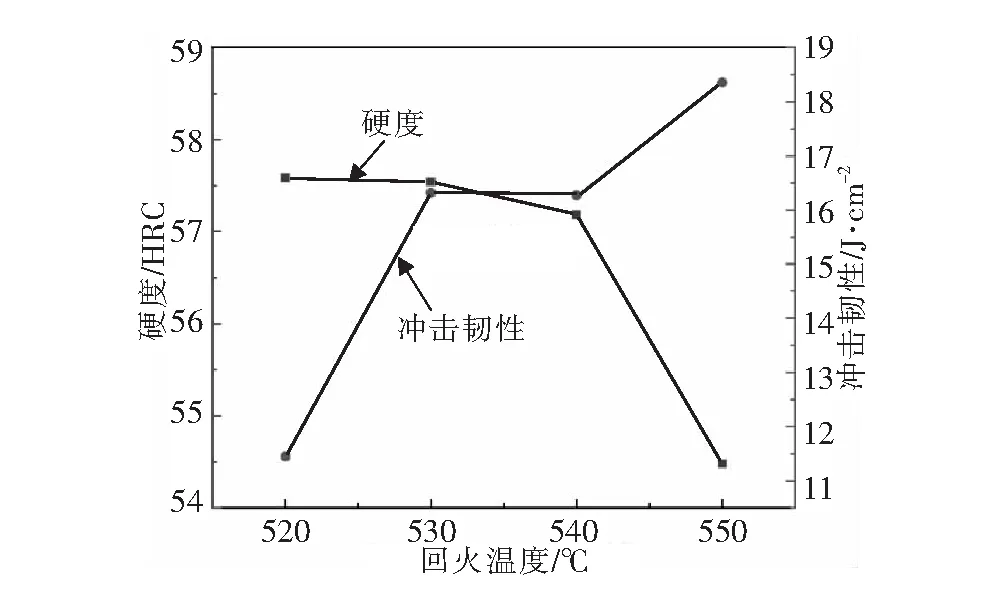

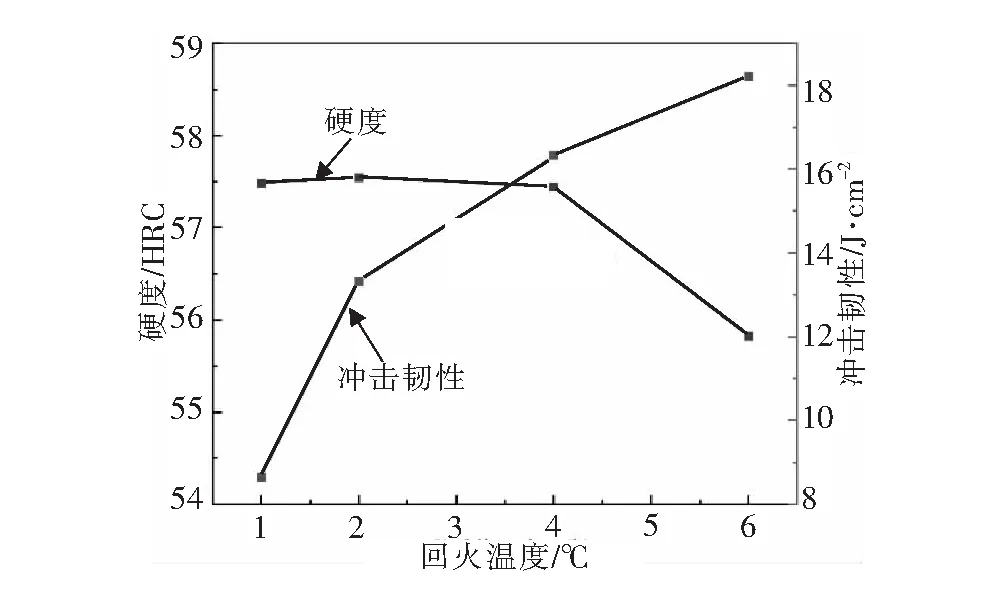

表4为530 ℃温度下分别保温1、2、4 和6 h回火两次后H13E钢的硬度和冲击韧性值。当回火保温时间在1~4 h范围内,H13E钢的硬度值保持在57.5 HRC左右;当保温时间由4 h增加到6 h后,硬度有明显的下降,仅为55.8 HRC。这是因为回火马氏体中碳原子的脱溶使马氏体中碳的质量分数不断减少,回火马氏体转变成回火索氏体,对基体的软化效应大于回火过程中的二次硬化效应;另一方面则是因为长时间的保温状态导致析出的第二相颗粒发生聚集并长大的现象,两方面共同作用下,H13E钢的硬度表现出下降的趋势。

表4 不同保温时间下H13E钢的力学性能

图5为530 ℃温度下H13E钢的力学性能曲线。由图5可知,H13E钢的冲击韧性随保温时间的延长呈一直增长的趋势,且增长速率先较快随后趋于平缓。其原因在于保温时间的延长导致更多的第二相颗粒弥散析出,均匀地分布于基体中,降低了马氏体发生断裂的倾向,颗粒状合金碳化物的存在可以有效阻碍位错的运动,提高材料的冲击性能;同时回火马氏体分解成回火索氏体,基体中位错密度下降,碳化物逐渐球化,有利于H13E钢冲击韧性的提高。综合考虑,H13E钢保温4 h、回火两次可以得到硬度和冲击韧性匹配较佳的综合力学性能。

图5 不同保温时间下H13E钢的力学性能变化趋势Fig.5 Variation trend of mechanical properties of H13E steel at different holding times

2.3 回火次数对显微组织及力学性能的影响

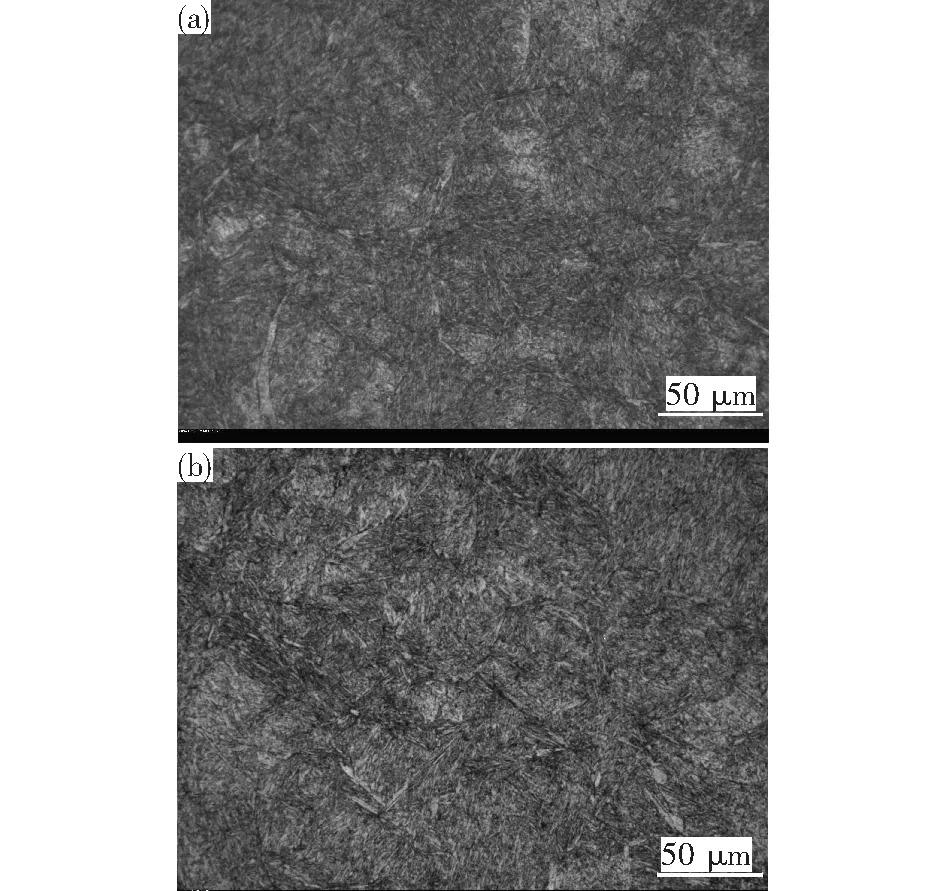

图6为H13E钢在530 ℃下保温4 h、回火一次与回火两次的显微组织。从图6中可看出,一次回火后H13E钢的组织主要为回火马氏体、回火索氏体、部分残余奥氏体、回火过程中弥散析出的碳化物以及残余奥氏体转变而成的马氏体组织;二次回火后H13E钢组织主要为回火马氏体、回火索氏体及部分残余奥氏体。相较于一次回火,二次回火后H13E钢组织中的残余奥氏体减少,且随着回火次数增加,回火马氏体会逐渐转变成回火索氏体组织。

(a)一次回火;(b)二次回火图6 不同回火次数下H13E钢的显微组织(a)once tempering;(b)twice temperingFig.6 Microstructure of H13E steel at different tempering times

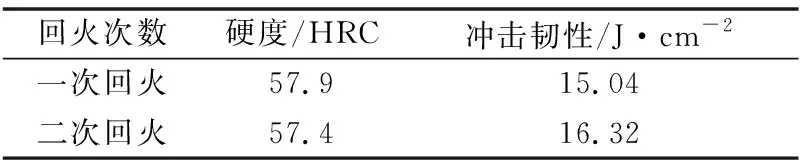

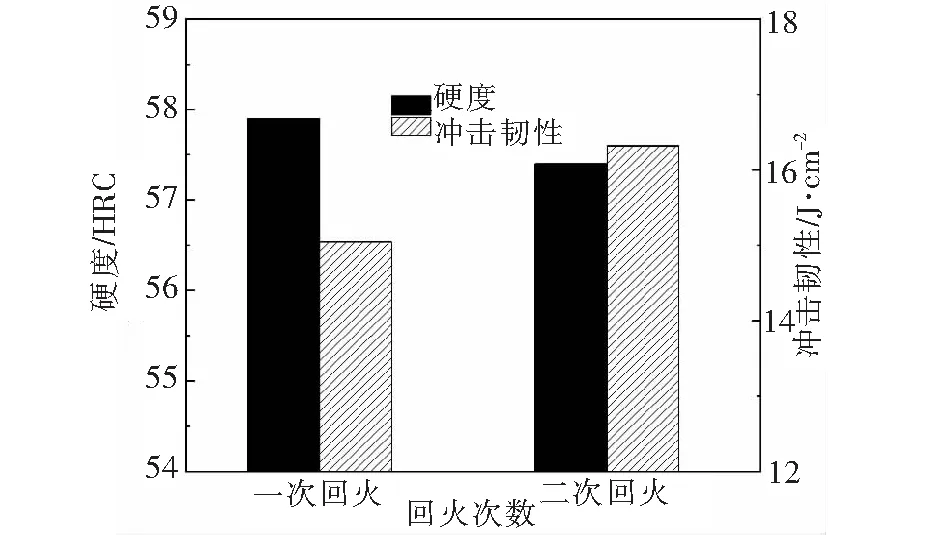

表5为H13E钢在530 ℃下保温4 h后、一次回火与二次回火硬度和冲击韧性值,一次回火与二次回火后H13E钢的硬度相差无几,二次回火相较于一次回火H13E钢的冲击韧性提高1.5 J/cm2左右。由于一次回火时弥散析出的碳化物对H13E钢基体有一定的析出强化作用,可减弱回火过程碳原子的脱溶对H13E钢基体的软化效应,使得试验钢硬度下降幅度较小;二次回火时,回火马氏体分解更彻底,回火索氏体增加,H13E钢的强度稍有降低,但有利于提高其韧性[13]。图7为回火次数对H13E钢力学性能对比,根据图7可知,相比于一次回火,二次回火后H13E钢的硬度与冲击韧性具有更优的匹配,同时可满足H13E钢在实际应用过程中的性能技术目标。

表5 不同回火次数下H13E钢的力学性能

图7 不同回火次数下H13E钢的力学性能Fig.7 Mechanical properties of H13E steel at different tempering times

3 结论

1)H13E钢回火温度为520~550 ℃时,随着回火温度的升高,H13E钢的组织中回火马氏体逐渐转变成回火索氏体,H13E钢硬度呈不断下降的趋势,而冲击韧性不断上升,在550 ℃时达到18.35 J/cm2。

2)H13E钢在530 ℃加热保温1~6 h时,H13E钢组织中的回火马氏体形态随着时间的延长逐渐模糊直至消失,最终转变成粒状的回火索氏体组织。保温时间在4 h内硬度几乎无变化,当保温6 h时硬度明显下降,仅为55.8 HRC;但冲击韧性在保温6 h内均呈上升趋势。

3)两次回火后H13E钢的硬度为57.4 HRC,仅比一次回火的硬度低0.5 HRC,但冲击韧性提高1.5 J/cm2。

4)H13E钢较佳的回火工艺为:530~540 ℃保温4 h,两次回火。