异质结构铜铬锆合金的摩擦磨损性能

赖振民, 黄泽雄, 揭晓华, 麦永津

(1. 广东工业大学 材料与能源学院, 广东 广州 510006;2. 广东省先进金属材料及成形加工工程技术研究中心, 广东 广州 510006)

由于优良的导电、导热性能,铜及铜合金被广泛应用于工业的各个方面,但铜及铜合金较差的减摩耐磨性能限制了其进一步的应用。而且电子、机械、航空等领域的快速发展对铜合金的综合性能提出了更高的要求,例如高铁的提速要求接触线用铜合金应具备更好的抗电弧烧蚀和耐磨损性能,这就要求铜合金在保持优良导电性能的同时又需具备良好的强度和耐磨性[1]。

近年来,由于具备优良的强度、塑性、加工硬化能力和抗疲劳能力,异质结构材料已成为国内外的研究热点。异质结构材料通常包含较硬的区域和较软的区域,包括双模结构[2]、层状结构[3]、梯度结构[4]、调和结构[5-6]等多种类别。在发生塑性变形时,材料内会产生几何必需位错以协调软硬区域的应变不协调[7-8]。由此产生的几何必需位错能造成异质变形诱导应力[7]。而且几何必需位错能与其他位错发生交互作用,提高对位错的存储能力,提高材料的加工硬化能力[9]。虽然人们已经对异质结构材料的强度、塑性和抗疲劳性能有了广泛深刻的研究,但目前关于异质结构铜合金摩擦学研究的报道较少。

本文以纯铜粉和铜铬锆合金粉为原料,通过热压烧结法制备了由铜铬锆超细晶和铜粗晶组成的异质结构铜合金。采用摩擦磨损仪研究其在干摩擦条件下的摩擦磨损行为及主要的摩擦磨损机制,为开发高导耐磨铜合金提供理论依据。

1 试验材料与方法

1.1 异质结构和均质结构铜合金的制备

用行星球磨机将Cu-Cr-Zr合金粉(Cr、Zr质量分数分别为0.67%和0.21%)在高纯氩气氛围中高能球磨3 h,再与球形铜粉(99.98%,34.1 μm)在行星球磨机中按3∶1质量比混合。在管式炉中通入氢-氩混合气体,将混合粉末在450 ℃保温1 h,以还原球磨过程产生的氧化物。将还原后的混合粉末在382 MPa压力下冷压成圆坯。将圆坯置于石墨模具中,并在真空热压烧结炉中烧结,烧结温度为900 ℃,保温 1 h,炉冷得到直径φ30 mm、厚度1.2 mm的圆片,该试样为异质结构铜铬锆合金,命名为CuCrZr/Cu试样。采用相同的工艺制备了由100%铜铬锆合金粉烧结而成的圆片,为均质结构铜铬锆合金,命名为CuCrZr试样。

1.2 材料性能测试

采用维氏显微硬度计(Akashi MKV-H3)测量两种试样的显微硬度,测量时载荷为0.5 N,保荷时间为10 s。采用FD101型涡流电导仪测量试样的电导率,测量8次,并取其平均值。摩擦磨损试验在WTE-2E型摩擦磨损试验机上进行,对磨球为粒径6 mm的ZrO2球,转速采用200 r/min,旋转半径为3 mm,载荷为0.5 N,试验时间为15 min。

1.3 显微结构表征

样品经电解抛光、腐蚀后,使用光学显微镜(Leica DMi8C)进行显微组织观察。使用聚焦离子束扫描电镜(TESCAN LYRA3)在电子通道衬度成像模式下观测试样摩擦测试前后的微观组织。采用透射电镜(FEI Talos F200X) 表征CuCrZr/Cu试样的显微组织。分别采用扫描电镜(Apreo 2S HiVac)和激光共聚焦显微镜(OLS4000)观测试样磨痕形貌和磨损率。

2 试验结果及讨论

2.1 异质和均质结构铜铬锆合金的显微组织

图1为CuCrZr/Cu和CuCrZr试样的显微组织,从图1可以看出,CuCrZr/Cu样品的显微组织包含颜色较浅的纯Cu粗晶区和颜色较深的CuCrZr区域(见图1(a))。粗晶区域的晶粒平均粒径约为15 μm,CuCrZr区域由于晶粒较小晶界较多,腐蚀后呈现较深的颜色。SEM图进一步证实了该区域由粒径1~2 μm的细晶和粒径小于1 μm的超细晶组成(见图1(c))。尽管热压烧结温度高达900 ℃,CuCrZr区域的晶粒仍然很细小,这主要归咎于Cr析出相对晶界的钉扎作用[10]。CuCrZr试样全部由CuCrZr区域组成,而且晶粒分布特征与CuCrZr/Cu试样的CuCrZr区域一致(见图1(b, d))。

图1 CuCrZr/Cu(a, c)和CuCrZr(b, d)试样的显微组织(a, b)和SEM图(c, d)

图2(a)是CuCrZr/Cu试样的TEM明场像,可估算该区域的平均晶粒粒径约为440 nm。大角度环形暗场像(见图2(b))和高分辨率像(见图2(c)),进一步证实该区域存在大量平均粒径为12 nm的Cr析出相。从晶粒尺寸和大量的Cr析出相可以确定该区域为CuCrZr区域。显微硬度测试表明,CuCrZr/Cu试样的纯铜粗晶区域和CuCrZr细晶区域硬度差异明显,分别为70和164 HV0.05。CuCrZr试样由均一的CuCrZr细晶区域组成,硬度平均值为162 HV0.05。

图2 CuCrZr/Cu试样CuCrZr区域的TEM图

2.2 异质和均质结构铜铬锆合金的摩擦磨损性能

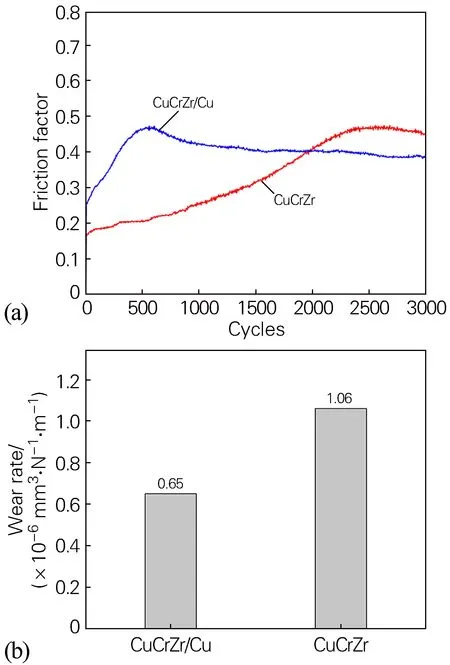

在0.5 N载荷下,CuCrZr/Cu试样的摩擦因数在前500个循环从0.25快速增加到0.45,之后开始下降,再经约500个循环后稳定在0.39左右。CuCrZr试样的摩擦因数在前2500个循环内随循环周期单调增加,从0.18增加到0.48,随后保持该值直到测试结束(见图3(a))。由此可见,CuCrZr/Cu试样具有更低更稳定的摩擦因数,约为CuCrZr试样的81%。磨损率的测试结果表明,CuCrZr/Cu试样的磨损率为0.65×10-6mm3·N-1·m-1,约为CuCrZr试样的61%(见图3(b))。此外,CuCrZr/Cu试样和CuCrZr试样的导电率分别为81.2%IACS和73.6%IACS。前者导电率更高主要是因为:相比于CuCrZr区域,纯铜区域的晶界更少且没析出相,对电子散射程度更小,且纯铜的电阻率更小,因而纯铜的加入提高了CuCrZr/Cu试样的导电率。综上,异质结构铜合金比均质结构铜合金具有更稳定的摩擦因数、更好的耐磨性和更好的导电性能。因此,异质结构铜合金在电接触领域将有广阔的应用空间。

图3 CuCrZr/Cu试样和CuCrZr试样的摩擦因数曲线(a)和磨损率(b)

2.3 异质和均质结构铜铬锆合金的磨损机理

图4对比了两种试样的磨痕表面形貌。与CuCrZr试样相比,CuCrZr/Cu试样的磨痕表面较为平整,粗糙度和宽度更小(见图4(a, c))。从磨痕局部区域放大图可以看到,两种试样的磨痕都分布着剥落坑,且剥落坑周边伴有裂纹(见图4(b, d))。鉴于对磨球上没有明显的转移物,因此,剥落坑的产生主要是由于接触表面材料发生了疲劳断裂。即疲劳磨损主导了两种样品的磨损机制。然而,与CuCrZr试样相比,CuCrZr/Cu试样的剥落坑分布密度更低、尺寸更小。这说明CuCrZr/Cu试样疲劳磨损程度更轻。以上观察与其更低的磨损率相一致(见图3(b))。

图4 CuCrZr/Cu试样(a, b)和CuCrZr试样(c, d)的磨痕表面形貌

图5对比了两种试样磨痕亚表层的微观组织,其中点划线标记了磨损表面与保护层的分界面。在磨痕下方的亚表层未发现纳米机械混合层和与之相邻的动态再结晶层。相反,两种试样均保留着各自的原始组织。可能的原因是所施加的载荷较小,不足以引起材料发生严重的塑性变形。因此,摩擦接触界面材料的磨损是由材料的抗疲劳性能主导。CuCrZr试样主要由超细晶组成。超细晶的加工硬化能力与位错容纳能力差,无法适应摩擦过程中持续输入的应变,最终通过形成微裂纹来释放累积的应变。微裂纹在摩擦力的推动下发生扩展并导致材料的剥落。相反,CuCrZr/Cu试样由粗晶区域和超细晶区域组成。在超细晶区域萌生的裂纹扩展到粗晶区域时,塑性变形能力较好的粗晶使裂纹尖端发生钝化[11],应力集中得到改善,阻碍裂纹的扩展,进而抑制材料的剥落。此外,材料接触表面的剥落不可避免地造成表面粗糙化,进而增加犁削分量对摩擦力的贡献。因此,密度更小、尺寸更细的剥落坑使得CuCrZr/Cu试样比CuCrZr试样具有更低更稳定的摩擦因数。

图5 CuCrZr/Cu试样(a, b)和CuCrZr试样(c, d)的磨痕亚表层SEM图

3 结论

1) 采用真空热压烧结法成功制备了包含细晶区域和粗晶区域的异质结构铜铬锆合金。细晶区域平均晶粒尺寸约为440 nm,且晶内伴有弥散铬析出相,粗晶区域为纯铜晶粒,平均晶粒尺寸约为15 μm。

2) 在0.5 N载荷下,异质结构铜铬锆合金的摩擦因数经短暂跑合后稳定在约0.39,磨损率为0.65×10-6mm3·N-1·m-1,分别为均质结构铜铬锆合金的81%和61%,疲劳磨损是主要的磨损机理。

3) 摩擦学性能提高的原因为,在摩擦过程中,异质结构铜铬锆合金的粗晶区域有效抑制了疲劳裂纹拓展,减少了材料的疲劳剥落和摩擦接触界面的粗糙化。