消失模空壳铸造用涂料高温性能分析

张守军

河南天缘精工模具股份有限公司 河南新乡 453000

1 序言

近年来,随着社会对“近无余量”“零缺陷”零件需求的不断提高,以及对环保的日益重视,铸造技术也日趋向“绿色化”“精密化”“轻量化”的方向发展,是铸件生产不断追求的目标[1,2]。泡沫消失模空壳铸造新工艺,是在泡沫消失模铸造的基础上发展而来的,它与原有消失模铸造的区别是泡沫模提前经过裂解、气化后,将空壳埋入砂箱进行浇注[3]。消失模空壳铸造综合了砂型铸造、压力铸造、熔模铸造及消失模铸造等技术的优点,可用于生产高质量、大尺寸、复杂薄壁合金精密铸件。

消失模空壳铸造用涂料是铸造过程中的关键,直接影响铸件的质量和随后的落砂清理工作[4]。当金属液浇入型腔并接触到消失模空壳时,在涂料和金属液界面之间会产生各种物理及化学作用,这就要求涂料不但具有一定的强度,而且还要有良好的透气性,以防止浇注过程中产生塌箱、气孔、夹杂等缺陷[5]。由此可以看出,消失模空壳铸造涂料的高温透气性和高温强度是评价涂料优劣的关键。

本研究以河南天缘精工模具股份有限公司下属河南天聚缘新材料科技有限公司生产的消失模空壳铸造专用涂料为研究对象,分析了涂料高温透气性和高温弯曲强度,为涂料成分优化和推广应用提供数据参考。

2 试样制备

本研究中的消失模空壳由面层和背层组成,其中面层涂料采用锆英粉作为主要耐火填料,平均粒度直径为150~800μm。黏结剂采用硅溶胶,锆英粉粉液比为2.5~3.5;背层涂料采用石英粉作为主要耐火填料,平均粒度直径为300~800μm,同时添加少量氧化铁粉、钠基膨润土、羧甲基纤维素钠,黏结剂为硅溶胶和少量α淀粉,石英粉粉液比为1.5~2.5。由于生产过程中主要采用一层面层和多层背层的方式,因此制备的消失模空壳包含了一层面层和不同背层,具体层数组成见表1。

表1 消失模涂料空壳试样

准备透气性试样时,将陶瓷管插入φ37mm的泡沫球中并用胶固定陶瓷管和泡沫球,如图1所示。

图1 透气性试样用陶瓷棒和泡沫球

将涂料涂覆到泡沫球上的过程:第一步,将泡沫模样浸入到面层涂料中,保证泡沫球表面均匀地挂满涂料,然后在40℃下风干≥3h;第二步,将涂有面层涂料的风干模样浸入到搅拌好的背层涂料中,保证表面挂满涂料,然后在50℃下风干≥3h;第三步,按背层层数要求,重复第二步过程。

高温弯曲试样同样按上述步骤制备完成。透气性壳型试样和高温弯曲强度壳型试样的制备过程,如图2所示。

图2 透气性试样和弯曲试样制备过程

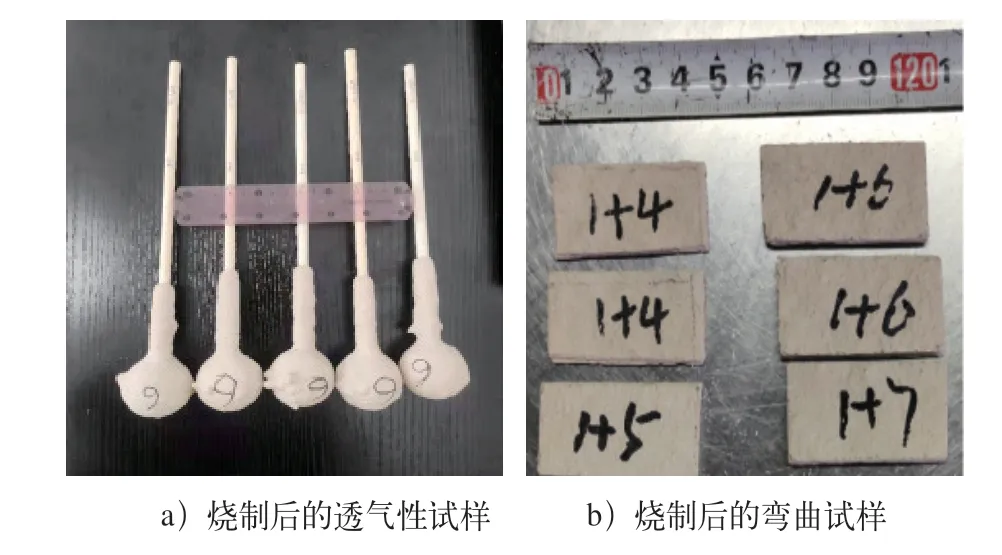

制备出不同背层数量的透气性试样和弯曲试样后,还需要在300℃下加热30min,使泡沫气化,接着升温至900℃保温30min,使涂料烧结,完成制壳过程。最终烧制完成的透气性试样和弯曲试样,如图3所示。

图3 烧制完成的透气性试样和弯曲试样

3 试验结果与分析

3.1 涂料透气性

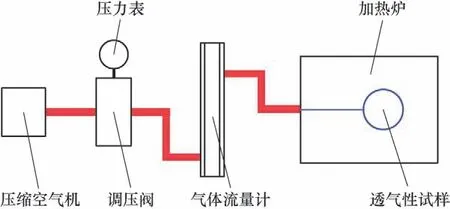

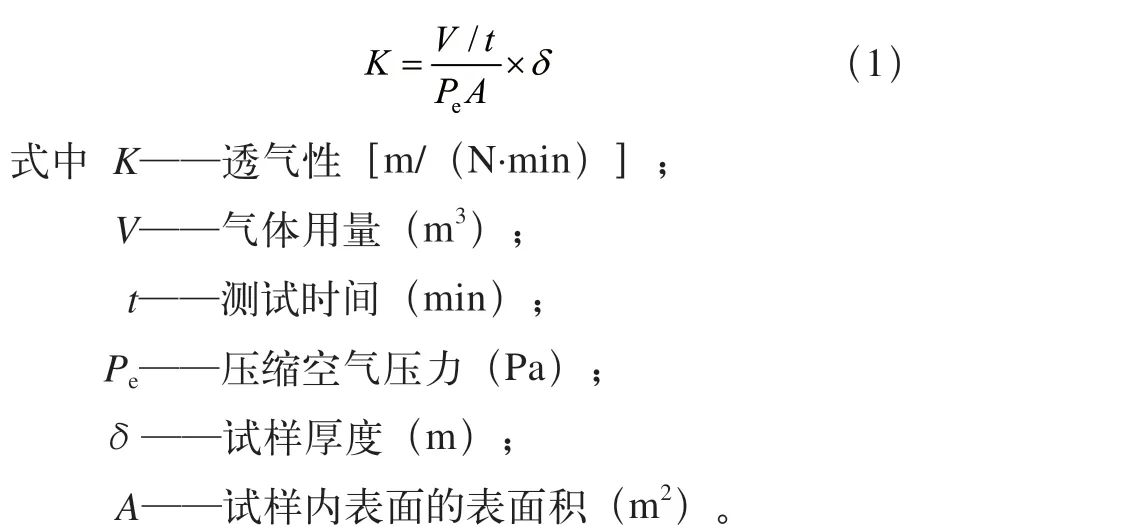

消失模空壳透气性能检测原理如图4所示。在试样中通入恒定压力的气体,当气体通过空壳时压力降低,用压力差、结合流量、时间及壳厚度等因素,来表征涂料的透气性。

图4 透气性检测原理

测量透气性时,首先将试样放入加热炉中,然后将压缩空气压力调整至0.1~0.15MPa,再以20℃/min的速度升温至测量温度,保温10min后测定气体流量,最后按式(1)计算试样的透气性。

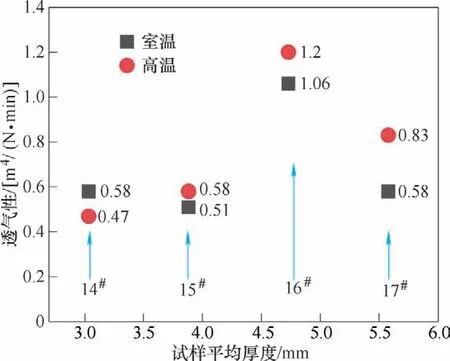

按上述流程测量了涂料空壳试样在25℃的室温透气性和1250℃的高温透气性,结果如图5所示。

从图5可以看出,随着涂料厚度的增加,消失模空壳25℃室温透气性数值在0.5~0.6m4/(N·min)之间变化,室温透气性整体变化不大。涂料高温透气性随着厚度的增加而增加,当背层从4层增加至5层、7层时,透气性数值从0.47m4/(N·min)增加到0.58m4/(N·min),再到0.83m4/(N·min),整体呈现出线性变化的趋势。需要指出的是,试样背层为6层时的透气性特别高,究其原因是由于制样过程中壳有裂纹等漏气点存在所致,属于异常数据,需要进一步补充试验数据。不过从现有透气性数值的变化规律可以看出,随着消失涂料模壳厚度的增加,透气性整体呈线性变化。

图5 涂层厚度对涂料空壳透气性影响

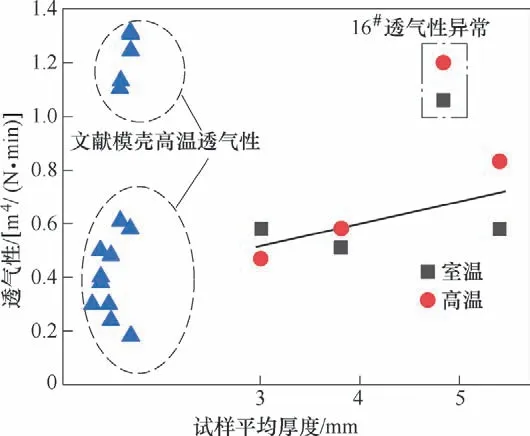

另外,笔者还对本研究的消失模空壳涂料透气性与其他单位研究的涂料透气性[6-10]进行了对比分析,结果如图6所示。由图6可以看出,本研究的消失模空壳铸造用涂料透气性要好于多数文献报道中的透气性能。

图6 不同类型消失模空壳透气性对比

3.2 涂料高温强度

试验中测量了25℃室温、900℃和1250℃不同温度下的消失模涂料空壳强度,结果如图7所示。

图7 涂料空壳不同温度抗弯强度

从图7可以看出,随着温度的升高,消失模涂料空壳的强度整体呈下降趋势。涂料空壳抗弯强度在25℃和900℃时,随着模壳厚度的增加变化不大,基本保持不变。涂料空壳25℃室温条件下的强度为3.5MP左右,当温度升高到900℃时,强度在2.5~3.0MPa。而1250℃高温强度,随着涂料空壳厚度的增加则呈现出上升的趋势。分析原因,笔者认为,在涂料空壳厚度小时,模壳内部的缺陷对性能的影响效果更大;当厚度增加时壳内部缺陷的影响效果降低,且涂料空壳中的微孔对裂纹扩展也会起到阻碍效果,从而使高温强度增加;但当涂料空壳厚度继续增加,其强度的变化趋势如何,还需要进一步的试验验证。

综合对比分析涂料空壳透气性和抗弯强度的变化趋势,结果如图8所示。

图8 消失模涂料空壳透气性和强度变化

从图8可以看出,随着厚度的增加,涂料空壳室温强度性能和透气性趋于稳定,室温抗弯强度稳定在3.71MPa,室温透气性数值在0.58m4/(N·min)左右。涂料空壳高温强度和高温透气性随着厚度的增加而增加,这充分说明本研究的消失模空壳涂料具有良好的高温性能。

正常情况下,随着厚度的增加涂料空壳强度呈现增强的趋势,但本研究中的室温强度随着厚度的增加趋于稳定状态。分析原因,笔者认为,一般来说在室温理想条件下,涂料空壳的力学性能应是均匀一致的,但是制备涂料空壳过程中会受到涂料浆料黏度、人工操作、放置时间等因素的影响。在厚度较薄时制备空壳的过程,内部会形成细小孔洞,表面也粗糙不平。而上述这些缺陷会随着空壳厚度的增加而减小,使孔洞、表面凹凸不平等因素的不利影响逐渐消失。最终,所测得的涂料空壳的力学性能趋于稳定的理想状态。

生产实践表明,图5中15#、16#模壳具有良好的浇注前强度和浇注后的溃散性,工件表面质量良好。图9所示为采用15#模壳工艺生产的铸件,模壳在工件冷却过程中可以实现自动脱落。

图9 消失模空壳铸件实物

选择空壳厚度时,在保证室温强度的前提下,要综合考虑空壳浇注后的溃散性,即脱壳性能,低的高温强度有利于试样脱壳。考虑到生产过程中的制壳成本,在本研究中,可以采用15#或16#号试样厚度模壳。

4 结束语

通过分析不同厚度消失模涂料空壳的透气性和抗弯强度,具体结论如下。

1)消失模涂料空壳高温透气性随着厚度的增加呈线性变化,空壳背层从4层增加至5层、7层时,透气性数值从0.47m4/(N·min)增加到0.58m4/(N·min),再增加到0.83m4/(N·min)。

2)消失模涂料空壳室温透气性随着厚度的增加变化不大,稳定在0.58m4/(N·min)左右。

3)随着厚度的增加,消失模涂料空壳室温强度变化不大,高温强度呈线性增加。

4)综合考虑制样成本、强度、透气性和溃散性因素,在制备消失模涂料空壳时,建议面层采用1层、背层采用5层或6层的结构,厚度为4~5mm。