金刚石表面改性技术研究进展与应用

杜全斌,张志康,崔冰,张黎燕,王蕾,李伟,张建华,王英华

1.河南机电职业学院河南省超硬材料智能制造装备集成重点实验室 河南郑州 451191

2.安徽工业大学教育部先进金属材料绿色制造与表面技术重点实验室 安徽马鞍山 243002

3.郑州华晶金刚石股份有限公司 河南郑州 450001

1 序言

金刚石具有极高的硬度和耐磨性,以及优良的光、电、热等性能,被誉为“材料之王”“终极半导体”,用于制作金刚石工具、热界面复合材料和金刚石半导体材料等,广泛应用于磨料磨具[1-3]、光学器件[4,5]和电子封装[6-8]等领域。然而,金刚石在使用过程中存在如下问题,制约其应用与推广。

金刚石中碳原子以共价键结合,呈sp3杂化状态,结合力高、稳定性强,使得其他金属在金刚石表面难以有效润湿,导致金刚石/金属之间界面应力大、结合强度低[9]、热导率小[10,11]。

纳米金刚石颗粒比表面大、比表面能高,处于热力学不稳定状态,容易发生团聚[12,13],丧失其良好物性。

基于上述问题,需要对金刚石进行表面改性处理,以提高金刚石表面活性,降低金刚石/基体材料之间的界面能,改善界面结合强度、导热性和分散稳定性。

近年来,国内外学者对金刚石表面改性技术开展了广泛而深入的研究,取得了系列成果,主要表现在以下几个方面。

1)金刚石表面金属化改性(粗颗粒,70目),研究化学镀、电镀、盐浴镀、化学气相沉积(CVD)和物理气相沉积(PVD)等镀覆方法对金刚石的镀覆工艺,以及镀层质量、镀后金刚石性能与热损伤、金刚石/镀层界面结构、镀覆金刚石节块性能等,主要应用于制备金刚石工具、热界面复合材料等。

2)金刚石表面氧化物改性,研究氧化物膜镀覆工艺、镀层质量、镀层对金刚石的防护性能、镀后金刚石的分散稳定性及其与基体材料的结合强度等,主要用于制备陶瓷基金刚石工具、微纳米金刚石增强复合材料等。

3)金刚石表面活性剂/偶联剂改性(细颗粒,325目),研究活性剂/偶联剂配方、改性工艺、改性金刚石的分散稳定性及结合性能,解决纳米金刚石团聚、界面结合强度弱等问题,主要应用于制备抛光剂、金属基及树脂基金刚石复合材料等。

本文主要从以上3个方面对国内外有关金刚石表面改性的重要研究报道进行系统评述,提出目前研究存在的问题以及未来发展方向,以期为高质量金刚石表面改性技术的研究和应用提供参考信息。

2 金刚石表面金属化改性

金刚石表面金属化是借助镀覆技术在金刚石表面镀覆金属薄膜或界面反应生成碳化物层,提高金刚石与其他金属之间的化学亲和性[14-17]。连续、致密的金属镀层和碳化物层包裹金刚石表面,既可实现良好的界面结合,又可抑制金刚石热损伤,从而改善金刚石的焊接性、可烧结性等性能[18]。金刚石表面金属化改性的镀覆方法主要有化学镀、电镀、盐浴镀、CVD、PVD及磁控溅射镀等,镀层厚度为纳米级至毫米级,镀层金属主要为Ni、Ti、W、Cr及金属合金。

2.1 金刚石表面镀镍改性

Ni与Ti、Cr等金属相比,具有熔点低、硬度小、延展性好等性能,且不与金刚石反应生成碳化物,因而对金刚石进行表面镀Ni改性,在烧结或钎焊制备金刚石工具时,有利于抑制金刚石热损伤,释放金刚石/基体之间的界面应力,提高界面结合强度。金刚石表面镀Ni的镀覆方法主要为化学镀和电镀[19]。

陈思夫等[20]研究发现,金刚石经敏化、活化处理后,再进行化学镀镍,金刚石与镀层之间不存在明显界线,界面处存在镍钴连接点,提高了金刚石与镀层间的结合力。汤英童等[21]优化了化学镀Ni工艺,在活化和化学镀之间增加还原步骤,提高了镀层纯度,无杂质,最佳镀覆工艺参数为:pH值9~10、温度80~90℃、时间30~60min;最优镀液配方:硫酸镍26g/L、NaH2PO2为22g/L、甲酸钠6g/L、柠檬酸钠6g/L。方莉俐等[22-24]研究发现,镀层质量、性能与镀液配方和镀覆工艺有关,当NiSO4质量浓度为100~250g/L时,镀Ni金刚石的冲击韧度随浓度的升高而增加;在电镀电流为2~6A时,随着电流增大,金刚石表面镀Ni层更均匀、致密,漏镀现象减少,镀Ni金刚石的冲击韧度和单颗粒抗压强度逐渐增大;镀Ni金刚石的抗压强度等性能的提高,主要与镀镍层可以起到填充孔隙、补平坑洞等作用有关。栗晓龙等[25]利用滚镀法对金刚石进行表面镀Ni,并测试了镀Ni金刚石节块的抗弯强度。结果表明,镀Ni金刚石节块的抗弯强度为794MPa,与常规金刚石节块相比提高了6.86%。

通过调整镀覆工艺,可使金刚石表面镀Ni层具有毛刺结构,与金刚石表面光滑镀Ni层相比,刺状镀Ni金刚石更有利于提高金刚石与陶瓷、树脂等结合剂之间的结合力[26,27]。虽然刺状镀Ni层在一定程度上增强了镀Ni金刚石与基体的结合力,但由于Ni为高韧性、高耐磨金属,过厚的镀Ni层势必影响金刚石的出刃度,为此,杨凯华等[28]采用脉冲滚镀工艺研究增重率对金刚石性能的影响,结果表明,当增重率为50%时,可使镀Ni金刚石的抗压强度提高39%。罗晖等[29]研究发现,当增重率为30%时,镀Ni层完全包覆金刚石表面,且镀Ni层外延生长了树枝状镍颗粒,镍/金刚石复合电镀的金刚石线锯具有最佳的表面形貌,最优的切割性能,如图1所示。

图1 30%增重率镀Ni金刚石及其上砂线锯的表面形貌[29]

除化学镀、电镀外,余东海[30]、俞晓正等[31]采用磁控溅射技术在金刚石表面镀Ni时发现,与传统化学镀相比,磁控溅射技术能够使金刚石表面获得均匀、致密的镀Ni层。张一翔等[32]采用摇摆+振动复合辅助磁控溅射技术对金刚石微粉进行镀镍,实现了金刚石表面均匀镀镍,增强了金刚石与镀层的结合强度。将镀Ni金刚石制备成线锯,经切割试验发现,镀镍金刚石线锯的金刚石脱落率相较于未镀镍的从17.4%降至4.9%。

2.2 金刚石表面镀钛改性

T i是一种化学性质非常活泼的金属,当温度≥600℃时,Ti与C发生化学反应的△G≤0,表明高温下Ti与C可以自发反应[33],生成的TiC既可以抑制金刚石的热损伤[34],减小金刚石/基体之间的界面应力,提高结合强度,又可以降低金刚石/基体之间的界面热阻,提高材料热导率[35]。目前,金刚石表面镀T i改性的方法主要有盐浴镀、磁控溅射镀、化学气相沉积、高温真空扩散镀和真空微蒸发镀等。

WALID[36]、项东等[37]研究了金刚石表面盐浴镀钛层的成分、相结构和性能,结果表明,经950℃盐浴镀后金刚石表面形成了致密的镀Ti层,且镀Ti层与金刚石之间形成了TiC,提高了镀层与金刚石之间的结合强度,增强了金刚石的抗压强度和耐热蚀性。武玺旺等[38]探究了熔盐法镀钛层对金刚石热稳定性的影响,发现900℃时的镀Ti金刚石界面结构为均匀致密的金刚石/TiC/Ti复合结构,外层Ti与基体进行良好冶金结合,中间的TiC层能有效抑制金刚石氧化。与常规盐浴镀不同,梁宝岩等[17]采用微波盐浴镀研究了不同温度下金刚石表面镀Ti层。结果表明,在镀覆温度为600~1100℃时,随着镀覆温度的升高,金刚石表面镀层演变规律为:镀Ti层→Ti+TiC复合层→TiC层。CHEN等[39]采用微波熔盐法对金刚石表面进行镀Ti改性,研究发现,在微波加热温度为850℃时,微波熔盐镀覆20min可在金刚石表面获得均匀致密的镀Ti层,而采用常规加热熔盐镀覆120min仍难以获得完全镀层。

李晨辉[40]、刘雄飞等[41]采用磁控溅射镀法对金刚石表面镀Ti改性,研究了在700~840℃短时热压下镀Ti金刚石与结合剂间的结合状态,结果发现,镀Ti金刚石与结合剂的结合强度与热压工艺有关,当热压温度较低时,镀T i层难以与金刚石形成较强的界面结合,热压时镀层中Ti熔解或扩散于结合剂,当热压温度为830~840℃时,镀层与金刚石发生局部化学结合。郭梦华等[42]利用磁控溅射法对金刚石进行表面镀Ti改性,研究发现,表面镀钛可以提高铜基体对金刚石的润湿性,降低金刚石/铜基体的界面热阻,金刚石/Cu复合材料的热导率提高了54.7%。

WANG等[43,44]分别采用CVD法、真空微蒸发镀对金刚石表面镀Ti改性。结果表明,两种方法均能使镀Ti层与金刚石发生界面反应,形成TiC层,在烧结过程中对金刚石起到保护作用,显著提高了金刚石工具的使用寿命和效率。罗莉等[45]采用高温真空热扩散镀技术对金刚石表面镀Ti改性,发现适宜的镀覆温度为720~780℃,金刚石表面形成均匀连续的镀层,提高了金刚石的抗高温热侵性及复合胎体的抗弯强度。

2.3 金刚石表面镀钨改性

钨(W)具有良好的导热性、较低的热膨胀系数,是一种碳化物形成元素,能与金刚石反应生成WC,由于铜、镍等金属与WC的润湿角较小,因此在制备金刚石/金属基复合材料时,对金刚石表面镀W改性,既可以增强镀W金刚石与基体的结合强度,又可以提高复合材料的热导率,减少金刚石的热损伤[46]。王树义等[47]研究了金刚石表面镀W处理降低镍基钎料真空钎焊金刚石热损伤的可行性,发现在W层的隔离、保护作用下,与未镀W金刚石相比,镀W金刚石表面石墨化程度小,钎焊界面附近残余应力低,力学性能获得较好地保存。BAI[48]和ZHANG等[49]发现,采用真空热扩散法对金刚石表面镀W改性,可使镀W金刚石/金属基复合材料热导率达721W/(m·K)。ABYZOV等[50]通过调整热扩散镀工艺,优化金刚石表面镀W层厚度,发现镀层厚度为110nm时,镀W金刚石/金属基复合材料热导率提高至907W/(m·K)。魏洪涛等[51]在金刚石表面真空蒸发镀W,发现镀层物相受温度和时间的影响,当温度为950℃时,镀层物相为W2C,当温度为1000℃时,镀层中除W、W2C外,还发现WC。郭嘉鹏[52]采用粉末烧结对金刚石表面镀W改性,发现镀覆温度为1050℃时镀层物相为W、WC和W2C三种物相。为揭示镀覆工艺对镀层形貌、物相的影响规律,张纯等[53]采用真空微蒸发-扩散镀技术对金刚石表面镀W改性。结果表明,当镀覆工艺为800℃×1h时,镀层较薄、不致密,存在孔洞、凹坑等缺陷,镀层未形成碳化物;当镀覆工艺为900℃×1h时,镀层较完整,仅金刚石晶面交界处存在少量未镀区,且镀层中出现微量W2C;当镀覆工艺为900℃×2h时,镀层致密平整、无缺陷,并有WC相生成,镀层物相为W、W2C和WC;当镀覆工艺为900℃×4h时,镀层加厚,W颗粒长大、粘结甚至堆垛,物相基本不变;金刚石表面镀W最佳工艺为900℃×1h。

为降低镀覆温度,向波等[54]提出了金刚石表面镀钨改性新技术,利用氧化钨在水蒸气中的挥发特性,采用H2与H2O的混合气体还原氧化钨,可实现金刚石表面的镀W改性,表面镀覆率达90%以上;XRD分析表明,750℃时,镀层物相为W和W2C,900℃时,镀层物相为WC和W2C。王元元等[15]采用CVD法(反应气体H2和WF6)在金刚石表面镀钨,结果表明,最佳工艺为670℃×2min,镀W金刚石节块的抗弯强度比未镀W金刚石节块提高了40%。

2.4 金刚石表面镀铬改性

与T i、W相比,C r与C的反应吉布斯自由能小,可以在较低温度下和金刚石反应生成Cr7C3、Cr3C2,实现金刚石表面金属化[55,56]。张洪迪[55]对比了金刚石表面镀W、MoO3与Cr的区别,发现完全镀覆Cr温度较W、MoO3更低,但三者对金刚石表面金属化演变机制类似,均包含弥散生长、〔100〕晶面择优生长、完全金属化以及〔111〕面择优开裂的过程。朱永法等[16]采用超真空退火热处理方法,研究金刚石表面直流磁控溅射镀Cr层与金刚石间的界面扩散反应行为,发现Cr可以扩散到金刚石表面发生界面反应,形成碳化铬层,界面反应受碳扩散控制,提高退火温度或增加时间均可促进扩散反应的进行。谢吉等[57]对比研究了真空微蒸发镀Cr和化学镀Cr,发现化学镀Cr层较厚,容易因金刚石与镀层间的热膨胀失配而导致镀层开裂脱落,真空镀Cr金刚石绳锯性能优于化学镀Cr,真空镀Cr金刚石绳锯寿命达3.95m2/m,高于化学镀Cr金刚石绳锯约12.8%。

孔见[58]采用盐浴镀实现了金刚石表面均匀镀铬,碳化铬镀层改善了金刚石性能。项东等[59]发现经850℃盐浴镀Cr后,金刚石表面形成了均匀致密的Cr3C2、Cr7C3多相镀层,镀Cr金刚石的平均抗压强度提高了25.7%。龙涛等[60]探索了金刚石表面盐浴镀Cr层结构,发现物相组成由内到外为金刚石-CrxCy-Cr7C3-Cr,且为避免因热失配应力导致镀层开裂、脱落,镀层厚度应控制在3μm内。庞爱红等[61]采用850℃×30min盐浴镀工艺对金刚石镀Cr改性,获得了“金刚石-纳米/亚微米级的Cr7C3层-金属铬”“核-壳”结构的复合金刚石颗粒。

2.5 金刚石表面合金镀层改性

随着现代工业的迅速发展,单金属镀层已经不能满足金刚石表面改性的性能需求,亟需调整镀覆工艺,优化镀层结构,提高镀覆金刚石性能。合金镀层兼具其组元优点,可以在较低温度下实现金刚石表面金属化,或使镀层结构、性能梯度渐变,在有效降低金刚石的热损伤的同时,提高其他金属在镀覆金刚石表面的润湿性,降低金刚石与金属基体之间的热失配梯度,减小界面应力,提高结合强度和界面热导率。合金镀层常采用化学镀、电镀、化学镀+电镀、真空镀+电镀、钎焊等方法,实现两种及以上元素的合金镀层。

刘世敏等[14]采用化学镀对金刚石表面镀Ni-P合金,发现金刚石表面形成了均匀致密的非晶态Ni-P合金镀层,镀层厚度为4~6μm,经热处理后,非晶态Ni-P合金转变为Ni3P;镀覆时Ni-P合金首先在金刚石棱角处形核,并以片层状或凸球状长大,非晶态Ni-P合金镀层与金刚石之间未发生界面反应。由于镀Ni-P金刚石只是将Ni-P沉积在金刚石表面,无化学键结合,后期使用时难以实现镀覆金刚石与基体金属的冶金结合,为此,研究人员在Ni-P、Ni-B化学镀液中加入其他金属盐作为还原剂,制备三元、四元合金镀层。项东等[62]采用化学镀对金刚石表面镀覆Ni-W-P合金,镀层由大小不均、形状不规则的胞状颗粒组成;与未镀金刚石相比,镀后金刚石抗压强度和耐热蚀性显著提高;经850℃热处理后,镀层表面呈凹凸不平蜂窝状,有较多空洞,降低镀后金刚石的抗压强度。胡国荣等[63]研究了金刚石表面化学镀Ni-W-P镀层中碳化物的形成机制,发现金刚石表面Ni-W-P非晶态镀层中无碳化物生成,经≥800℃热处理,Ni-W-P镀层与金刚石发生界面反应生成WC;该团队在镀Ni-W-P金刚石表面化学复合镀Ni-Ti-RE,实现了金刚石表面的Ti沉积,经900℃热处理,金刚石表面有TiC生成,显著增强了金刚石与基体之间的结合强度[64]。段隆臣等[65]分析了化学镀Ni-W-B金刚石在高温下的热损伤,结果表明,镀Ni-W-B金刚石在高温下以面损伤为主,而未镀金刚石以体损伤为主。

钟建平等[66]分别采用真空微蒸发镀和电镀的方法在金刚石表面镀覆Ti-Ni复合镀层,研究了镀Ti-Ni金刚石的钎焊性能,结果表明,Ti-Ni镀层改善了金刚石的钎焊性能,一方面Ti镀层隔离了Ni与金刚石的直接接触,从而在钎焊中避免了金刚石发生石墨化,另一方面Ni镀层防止和减弱了Ti及金刚石的氧化倾向。钎焊后,镀Ti-Ni金刚石与基体的界面结合强度>140MPa。

由于化学镀、电镀等工艺复杂,镀液难处置,不利于环保,部分研究者采用钎焊法对金刚石表面金属化改性。李文杰等[67]利用氩气保护高频感应钎焊对金刚石进行预钎Cu-Sn-Ti合金处理,发现预钎Cu-Sn-Ti合金金刚石节块的抗弯强度显著高于镀钛金刚石及常规金刚石节块,且预钎焊金刚石节块的切割效率较镀钛金刚石节块高7%。DUAN等[68]研究了不同比例Cu-Ce合金/Ni-Cr合金混合粉预钎焊金刚石性能,发现添加Cu-Ce合金为30%时,预钎焊金刚石的冲击韧度和静抗压强度的损失最小,分别为6%和12%。

3 金刚石表面氧化物改性

为更大限度地提高界面结合强度,燕山大学研发了金刚石表面涂覆刚玉的技术[26],利用对金刚石和刚玉具有良好润湿特性的低熔玻璃作为黏结相,将微细刚玉颗粒涂覆在金刚石表面,形成表面凸凹不平的“刺状”刚玉涂层,该涂层增强了树脂结合剂对金刚石的把持力,防止金刚石早期脱落,但涂层厚度需要控制,研究发现增重量为25%~45%时,具有最佳效果。

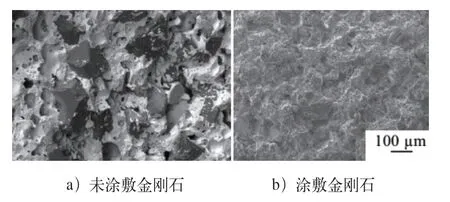

最近,有许多研究者采用溶胶-凝胶工艺在超细金刚石表面涂覆纳米级金属氧化物陶瓷薄膜。溶胶-凝胶技术起源于20世纪60年代,原理是将有机盐或化合物在低温下水解,由溶胶转化为凝胶而固化,再经热处理形成氧化物[69]。ZHAO等[70]采用溶胶-凝胶技术在超细金刚石表面镀覆SiO2薄膜,结果表明,镀覆SiO2薄膜提高了超细金刚石粉体的抗氧化性能及其在水溶液中的分散性。YAN[71]和 MIAO等[72]采用溶胶-凝胶技术在超细金刚石表面镀覆TiO2,提高了金刚石的抗氧化性和分散性。FELDE等[73]采用溶胶-凝胶工艺在纳米金刚石表面镀覆Al2O3薄膜。胡伟达等[74-76]利用溶胶-凝胶工艺制备TiO2溶胶和Al2O3溶胶,以钛酸丁酯为有机前驱体在金刚石磨料表面涂覆TiO2薄膜和TiO2/Al2O3复合薄膜,结果表明,TiO2薄膜由排列致密的TiO2球形颗粒组成,与未涂敷TiO2薄膜金刚石相比,采用涂敷TiO2薄膜金刚石制备的陶瓷基砂轮中无气孔,TiO2薄膜金刚石与陶瓷结合剂界面不明显,如图2所示;TiO2/Al2O3薄膜与金刚石界面以C-O-Ti键和Ti-O-Al键结合,有效改善金刚石的表面亲水性能及陶瓷的高温润湿性能,提高金刚石与陶瓷结合剂的结合力。

图2 不同金刚石陶瓷基金刚石砂轮显微结构[75]

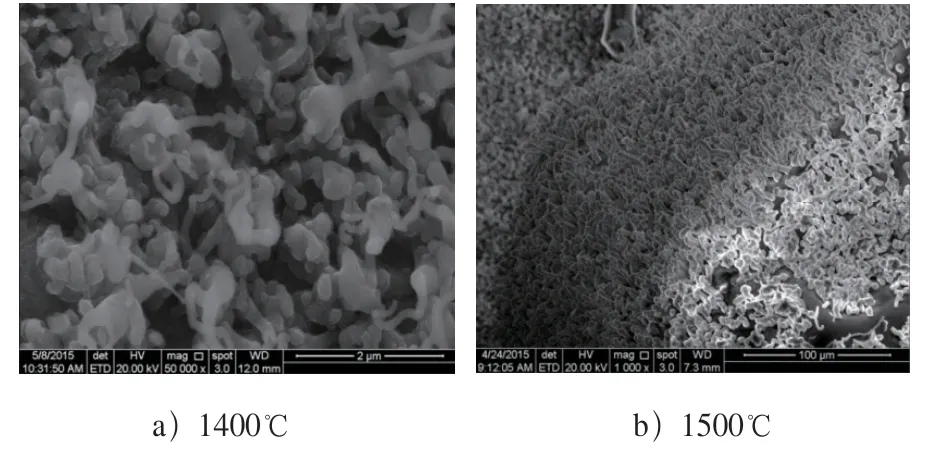

为开发更廉价、更简便的金刚石表面氧化物陶瓷镀覆技术,YAN等[77]报道了通过高分子网络凝胶方法在超细金刚石颗粒表面镀覆SiO2薄膜。梁宝岩等[78]采用高温蒸发法在金刚石表面镀覆SiO2涂层,研究了SiO2晶体在金刚石表面的生长机制。结果表明,在较低温度下(1300℃)金刚石表面生成SiC和SiO2颗粒,无法形成涂层;温度升高到1400℃时,金刚石表面形成SiC与SiO2晶粒,并在其上外延生长许多由C、Si、O元素组成的细小蝌蚪状组织,如图3a所示;当温度升高到1500℃时,金刚石表面形成良好的Si-O镀层,并在Si-O镀层形成许多颗粒状、微米棒与晶须等不同形貌的SiO2组织,如图3b所示。XIAN等[79]采用低温熔盐法对纳米金刚石表面改性,制备了金刚石/碳化硼/氧化硼三层结构的氧化硼包覆纳米金刚石,显著增强了纳米金刚石的抗氧化性和热稳定性,使其初始氧化温度提高了140~190℃。

图3 不同温度镀覆SiO2的金刚石颗粒表面形貌[78]

4 金刚石表面活性剂/偶联剂改性

利用表面活性剂、偶联剂与金刚石之间的化学反应或物理吸附作用,改变金刚石表面状态,提高纳米金刚石(ND)的分散稳定性及其与基体的结合强度,主要用于制备金刚石抛光剂、ND/树脂基复合材料和ND/金属基复合材料等。表面活性剂与偶联剂的区别是表面活性剂没有化学反应,而偶联剂的基团发生化学反应。

4.1 金刚石表面活性剂改性

表面活性剂具有固定的亲水、亲油基团,在溶液的表面能定向排列,分子结构具有两亲性。张鹂等[80]研究了十二烷基硫酸钠(SDS)、十六烷基三甲基溴化铵(CTAB)两种表面活性剂对镀Ti金刚石进行Ni复合电沉积行为的影响,发现SDS抑制Ni结晶而CTAB加快Ni沉积,但两者均能促进电沉积时氢气析出,细化Ni镀层,减少镀层中针孔和凹痕,提高镀Ti金刚石-Ni复合镀层性能。许向阳[81]采用离子型表面活性剂(RDC-25S)和非离子型表面活性剂(RGN-10、RGN-40、RGN-80)对纳米金刚石进行改性处理,发现采用单一表面活性剂对金刚石表面改性,难以使纳米金刚石在水介质中稳定分散,而RDC-25S和RGN-10组合对金刚石表面改性可获得良好的分散稳定性。马伟佳[82]采用ε-己内酯和聚磷腈对纳米金刚石进行化学分散改性获得了良好的效果。李明等[83]对纳米金刚石依次进行石墨化处理、混酸修饰、氯化亚砜修饰和1,3-丙二胺改性后,提高了其在稀硫酸溶液、无机及有机溶液的分散稳定性。

4.2 金刚石表面的偶联剂改性

偶联剂具有亲无机物和有机物两种活性基团,亲无机物基团能与金刚石等无机物发生化学反应;亲有机物基团能与树脂、聚合物等有机物发生化学反应[84]。陈静等[85]分别采用硅烷偶联剂(KH-550)和聚乙烯亚胺(PEI)表面活性剂对金刚石表面改性,对比分析了两种改性金刚石在聚酰胺酰亚胺树脂液中的悬浮性及其与树脂的结合强度,发现两者均能改善金刚石在树脂液中的悬浮性,当PEI为6%(质量分数)时,树脂中金刚石的悬浮稳定性最好,当KH550为2%(质量分数)时,树脂中金刚石的悬浮稳定性最好;与未改性的金刚石相比,两种改性的金刚石与树脂均具有良好的界面结合,但KH550的改性效果更佳(见图4),其原因是PEI与金刚石表面为物理吸附,作用力较弱,而KH550与金刚石表面发生化学反应结合,其结合力较强。张栋等[86]研究发现,复合使用KH570和高聚物JQ-3对纳米金刚石进行表面改性,可显著增强纳米金刚石在乙醇中的分散稳定性。

图4 改性前后金刚石与树脂磨削面的SEM照片[85]

庞爱红等[87]采用溶胶-凝胶法,利用正硅酸乙酯对纳米金刚石表面改性,金刚石表面形成了完整致密的SiO2非晶膜,提高树脂基金刚石磨轮使用寿命40%以上;采用纳米硅粉对金刚石表面硅烷膜增强改性,可增加金刚石表面膜层厚度和致密性,提高改性金刚石的抗氧化性和热稳定性,增强高温高压合成块体的成形强度和韧性。高波[88]采用硅烷偶联剂(KH-570)对金刚石微粉进行表面改性,提高了聚碳酸酯复合树脂的韧性。胡晓刚等[89]采用KH570对纳米金刚石表面改性,发现改性后的纳米金刚石在乙醇中有较高的分散性,加入0.2%的改性纳米金刚石可显著增强复合树脂的挠曲强度和显微硬度。叶晓川等[90]采用硅烷偶联剂对金刚石表面改性,将改性后的金刚石制备了树脂基金刚石砂轮,发现表面改性处理改善了金刚石与树脂的结合状态,增强了树脂基体对金刚石的把持力,提高了砂轮的磨削性能。杨超等[91]发现采用三硬脂酸钛酸异丙酯(CS-101)偶联剂对金刚石表面改性,可提高其在树脂中的浸润性,改性后的金刚石与树脂之间具有良好的界面结合。

5 结论与展望

金刚石具有硬度高、耐磨性好、导热性能优、防腐效果好等优良性能,被誉为“材料之王”“终极半导体”,金刚石表面改性技术可使金刚石具有“金刚石-镀层”的“核-壳”结构,有效改善了金刚石与基体材料间的结合状态,成功解决了其表面惰性强、难润湿,界面热阻大、热导率小,以及超细颗粒比表面能大、易团聚等问题,极大地拓展了金刚石的应用领域。尽管国内外学者对金刚石表面改性技术开展了系列研究,但目前金刚石表面改性技术的研究与应用还存在如下不足,需重点关注。

1)应注重金刚石表面改性技术的标准规范化。金刚石表面镀层质量的影响因素复杂,镀覆工艺缺乏规范化指导,研究人员仅在自己的研究领域内探索镀覆工艺,镀层性能及各镀覆方法的经济性难以综合评价。金刚石表面改性技术的选用,应根据镀层材料特性及改性金刚石的应用场合等方面综合考虑。

2)由于金刚石与镀层之间的热膨胀系数差异大,因此金刚石表面金属化应关注界面残余应力缓释,优化镀覆工艺参数和镀层结构设计,降低金刚石/镀层之间的界面结构的不匹配程度和不稳定性,最大程度地缓释界面残余应力。

3)应重点关注纳米金刚石的表面复合改性技术开发,探索分散剂(活性剂/偶联剂)与化学表面修饰、机械研磨超声分散的复合改性技术,有利于实现多组分、多功能、稳定性更强的纳米金刚石复合颗粒的制备。

4)表面活性剂和偶联剂均为高分子有机化学试剂,对环境和人体健康均有不利影响,同时价格较高,因此急需开发低成本、环保型表面化学试剂和偶联剂。