阴离子表面活性剂及复配对阻挡层抛光液性能的影响*

王方圆 宋国强 檀柏梅 杜浩毓 王晓龙

(1.河北工业大学电子信息工程学院 天津 300130;2.天津市电子材料与器件重点实验室 天津 300130)

化学机械平坦化(CMP)是唯一可兼顾实现全局和局部平坦化的有效方法,广泛用于半导体制造中[1-3]。随着集成电路的发展,铜互连成为当前主流的互连工艺[4]。铜CMP的过程可分两步[5-6]:首先是去除大量的铜并终止于阻挡层边缘;然后去除残余的铜和阻挡层金属。抛光过程中,不但要实现高的材料去除速率(MRR),抛光后的表面缺陷也需严格控制。在抛光过程中,不仅需在铜的凸处和凹处需要形成高低速率差,而且需保证铜和钽阻挡层的去除速率选择比[7]。由于钽的硬度较高,阻挡层抛光液中需加入较高浓度的二氧化硅磨料,以及添加氧化剂、螯合剂等组分以满足所需的去除速率。然而较高浓度的二氧化硅易对铜抛光后表面质量造成影响,因此需引入适当的表面活性剂以改善磨料的稳定性以及CMP后铜的表面粗糙度[8-9]。

在晶圆平坦化过程中,碟形坑及蚀坑等缺陷严重影响了芯片性能及良率,因此钽阻挡层CMP要求有高的抛光速率和平坦化性能以修正铜膜抛光的缺陷。XU等[10]的研究表明,表面活性剂十二烷基硫酸铵(ADS)和脂肪醇聚氧乙烯醚(AEO)分子在抛光晶片和磨料表面的吸附行为有助于提高其表面平坦化性能。张雪等人[11]研究发现,不同抑制剂与铜反应形成了Cu-抑制剂钝化膜吸附在表面,在铜互连Ru/TaN阻挡层CMP后修正了碟形坑及蚀坑。PENTA等[12]发现4种不同的阴离子表面活性剂,如十二烷基硫酸钠、十二烷基苯磺酸、十二烷基磷酸盐和月桂酰肌氨酸钠均能在pH≤4时抑制氮化物去除速率,保持氧化物去除速率,达到提高去除速率选择性的目的。WANG等[13]提出一种不含H2O2和抑制剂的弱碱性抛光液,可保护铜免受直接腐蚀,从而降低了铜的损失,提高去除速率选择比。

目前,单一的表面活性剂以及复配表面活性剂的协同作用对铜表面抛光效果的研究较少。本文作者研究了3种阴离子表面活性剂以及复配表面活性剂对碱性钽阻挡层抛光液的润湿性、分散性以及对材料去除速率和抛光后铜表面粗糙度的影响,并揭示了复配表面活性剂的作用机制。

1 实验部分

实验选用的硅溶胶粒径为60~70 nm,购买自湖北金伟新材料科技有限公司;阴离子表面活性剂十二烷基硫酸铵(ADSA)、脂肪醇聚氧乙烯醚硫酸铵(AESA)、直链烷基苯磺酸(LABSA)和非离子表面活性剂脂肪醇聚氧乙烯醚(AEO-9),为市购。配置基础抛光液,定义其为空白组,其中磨料质量分数为13%,FA/OⅡ螯合剂体积分数为0.1%,H2O2体积分数为0.3%,使用KOH将pH值调节至10。

实验所用7.62 cm铜片、钽片和介质片均切割自30.48 cm晶圆片。采用法国Alpsitec公司生产的E460E型抛光机,Rohm &Haas公司生产的Politex Reg型抛光垫进行抛光实验,金刚石修整器在线修整抛光垫。参数设定为:抛头、抛盘转速分别为87、93 r/min,抛光压力为10.34 kPa,抛光液流量为300 mL/min,抛光时间为60 s。在每次抛光实验后用去离子水冲洗,用氮气吹干。通过VR-120108S型电阻率测量仪(日立公司)测量铜膜的电阻来间接表征铜的厚度。通过F-REX300X测量仪测量抛光前后SiO2介质厚度,去除速率由抛光前后膜厚的差值ΔH除以抛光时间t得出。

采用上海中晨公司JC2000D接触角测量仪测量表面张力和接触角。表面张力测量时采用悬滴法,接触角测量时将液体滴至铜表面进行。为保证实验的准确性,每次测试前将铜晶圆浸泡在0.025 mol/L的柠檬酸溶液中10 min以去除铜表面的氧化层,再用去离子水冲洗并用氮气吹干。

采用美国PSS 380激光纳米粒度测试仪选择动态光散射(DLS)模式进行粒径分布测试,每次抽样用微量进样器抽取30 μL抛光液加去离子水稀释至5 mL。通过美国PSS AccuSizer 780 APS粒度仪,采用双传感器单粒子光学传感(SPOS)方法分析大颗粒数,测试区域范围0.5~400 μm。选用卡尔-蔡司公司Sigma 500扫描电镜测试硅溶胶颗粒在铜表面的分散性和观测抛光后铜表面的划伤。采用原子力显微镜(AFM,美国Agilent公司5600LS型号)测试铜晶圆抛光后的表面粗糙度,通过探测针尖与样品之间的相互作用力实现表面三维立体图像,扫描范围为10 μm×10 μm,精度为0.01 nm。

2 结果与讨论

2.1 阴离子表面活性剂对抛光液性能的影响

阴离子表面活性剂是亲水基团在水中电离后为阴离子的表面活性剂,文中分别研究了ADSA、AESA、LABSA 3种阴离子表面活性剂对抛光液的影响。

2.1.1 对抛光液润湿性和分散性的影响

首先研究了不同阴离子表面活性剂对于润湿性的影响,通过表面张力和接触角进行表征。表面活性剂具有亲水基和疏水基,通过分子在空气-水界面等界面上的积累可以降低表面张力[14]。图1示出了不同阴离子表面活性剂对接触角和表面张力的影响。可以看出,在抛光液中分别加入体积分数为0.1%的3种表面活性剂后,表面张力和接触角均有明显降低。其中,添加LABSA后接触角下降最大,由41.25°降至27°,这可能是由于LABSA的直链型结构使其更易吸附在铜表面上。

图1 不同阴离子表面活性剂对接触角和表面张力的影响

大颗粒数和粒径分布可以表征粒子的分散性。因此进一步研究了不同阴离子表面活性剂对大颗粒数及粒径分布的影响,结果如图2所示。由粒径分布和多分散指数(Polydispersity Index,PDI)发现,在添加AESA和ADSA的抛光液中粒径分布相似,添加LABSA时硅溶胶的分散性较添加另外2种阴离子表面活性剂时有较明显的改善(见图2(a))。同样的结论能在大颗粒数实验中得出,如图2(b)所示。

图2 不同阴离子表面活性剂对硅溶胶分散性的影响

2.1.2 对铜表面粗糙度及稳定性的影响

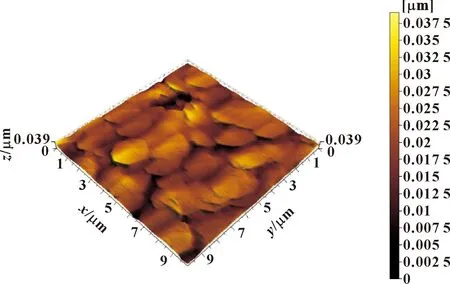

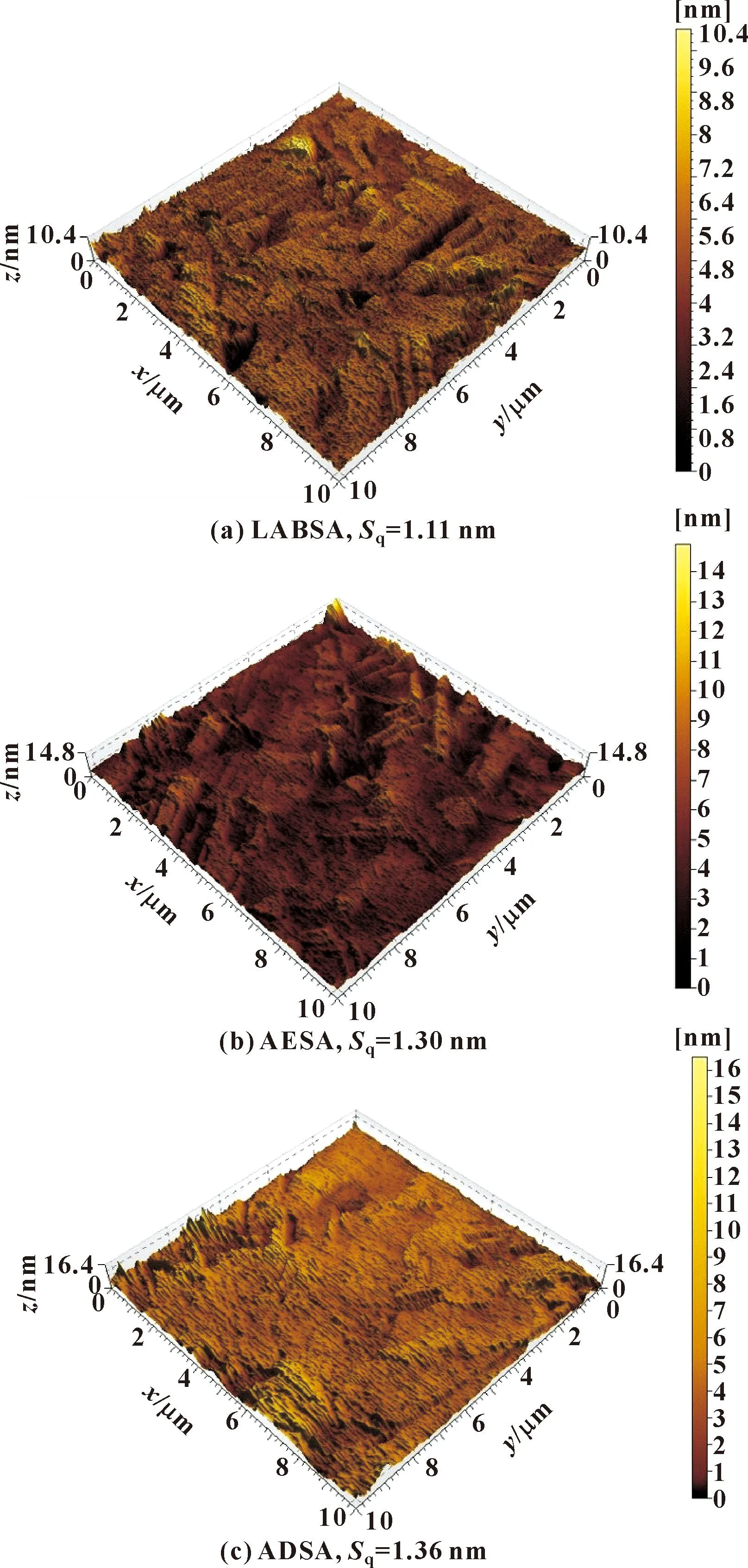

晶圆的表面质量通过表面粗糙度值的大小来体现,实验研究了在相同条件下不同的阴离子表面活性剂对铜表面粗糙度的影响。如图3所示,抛光前Cu表面粗糙度为4.51 nm。如图4所示,加入3种阴离子表面活性剂后均可以得到较好的表面质量,粗糙度被控制在1.36 nm内。其中,含有LABSA的抛光液能获得最低的表面粗糙度,其值为1.11 nm。

图3 抛光前铜表面AFM图像

图4 不同阴离子表面活性剂对铜表面粗糙度的影响

由上述实验结果可知,3种阴离子表面活性剂中,LABSA具有最好的润湿性、分散性和CMP后铜表面粗糙度。

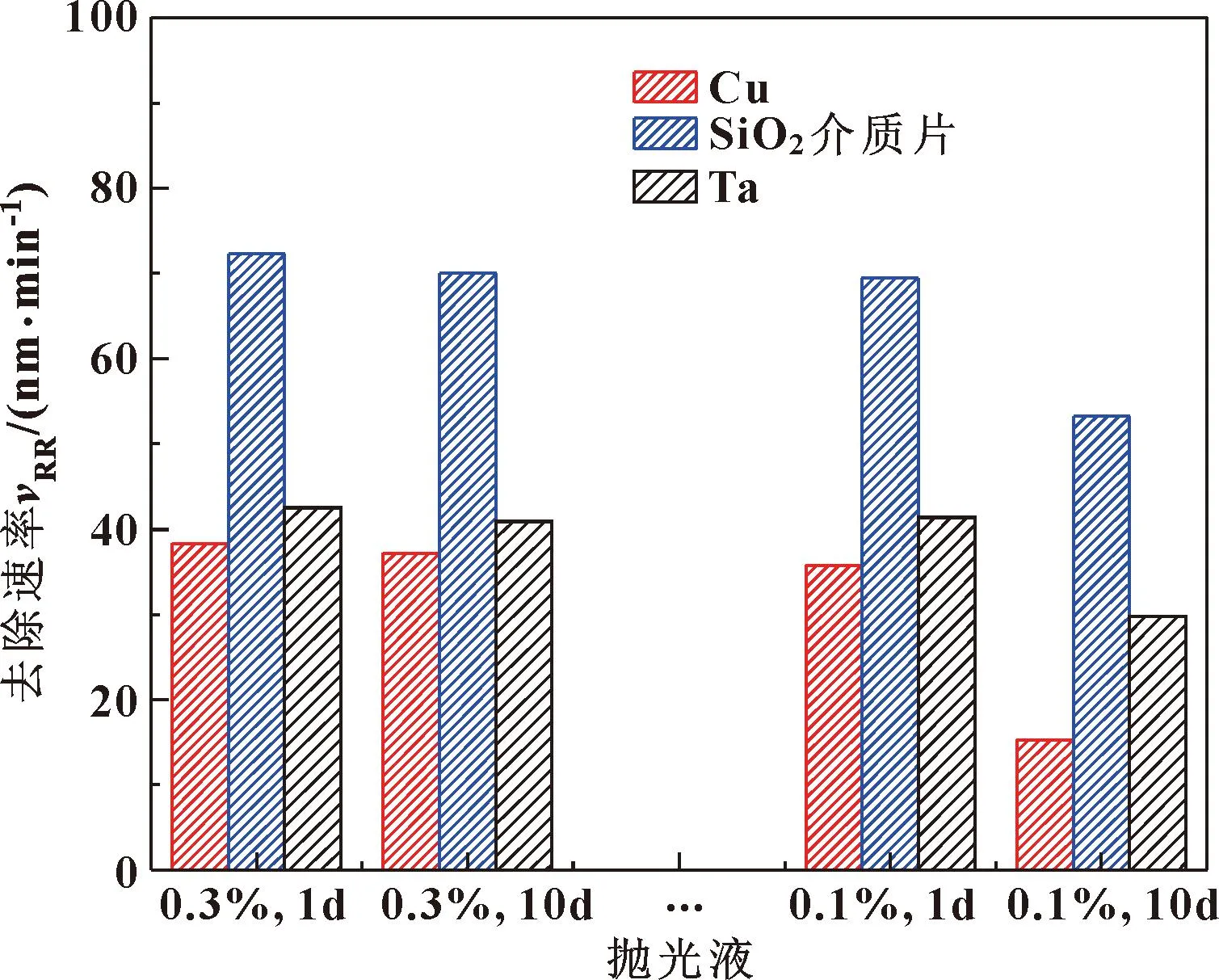

此外,进一步研究了LABSA对于抛光液稳定性的影响。如图5所示,抛光液中加入体积分数0.1%、0.3% LABSA后,铜、钽与介质的去除速率比接近1∶1∶2,满足钽基阻挡层抛光的要求。宋国强等[15]的研究发现,非离子表面活性剂AEO对钽抛光速率影响不大。同样,加入不同体积分数的LABSA阴离子表面活性剂后,2种新鲜抛光液具有相近的钽抛光速率。但当放置10天后,含有体积分数0.3%LABSA的抛光液对铜、钽和SiO2的去除速率基本不变,而含有体积分数0.1%LABSA的抛光液对各种材料的去除速率均有明显下降。这是因为双氧水不稳定,存放过程中易分解,因而去除速率降低;而随着抛光液活性剂LABSA含量的增大,可以阻隔络合剂与氧化剂的反应,抑制了在碱性环境中双氧水的自分解;并且活性剂增多后,提高了抛光液的分散性,提高了抛光过程中磨料粒子的活性。同时发现,未加入阴离子表面活性剂的抛光液在配置过程中会产生凝胶现象,而加入LABSA后未产生凝胶现象。由此可认为引入阴离子表面活性剂后,活性剂优先吸附在硅溶胶粒子表面,阻碍了粒子的聚集因而避免了凝胶现象的产生。

图5 含不同体积分数LABSA的抛光液放置1天和10天后对去除速率的影响

2.2 复配表面活性剂对抛光液性能的影响

表面活性剂复配的目的是实现添加剂的协同作用,不同种类的表面活性剂复配后会相互促进,其混合性能优于单组分[16]。

LABSA是无金属离子的阴离子表面活性剂,可以降低表面张力和接触角,可吸附在硅溶胶表面防止大颗粒聚集[17-18]。AEO(脂肪醇聚氧乙烯醚)是一种廉价且环境友好的非离子表面活性剂,当EO数为9时,具有优良的亲水性和渗透性。亲水基团聚氧乙烯醚链可与水形成氢键,羟基向烷基链中心转移可以降低表面张力,并在吸附过程中形成稳定的氢键。为了研究了LABSA和AEO的协同效应对抛光液的分散性、润湿性及对CMP后铜表面粗糙度的影响,使用不同配比的活性剂进行了实验,配比组合如表1所示。

表1 表面活性剂的复配比例

2.2.1 复配表面活性剂对润湿性和分散性的影响

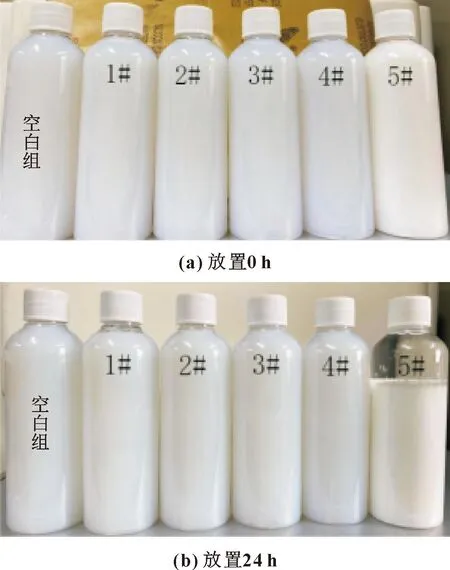

首先考察了不同表面活性剂配比对抛光液稳定性的影响,结果如图6所示。对于5#样品,在静置24 h后硅溶胶粒子发生了沉聚,这可能是由于LABSA的体积分数较大,再加入非离子表面活性剂AEO-9后,会生成胶束等聚集体,导致了硅溶胶粒子的团聚。因此,下文仅对1#—4#样品进行研究。

图6 加入不同表面活性剂的抛光液静置结果

同时,文中还研究了表面活性剂加入顺序对抛光液的影响,发现活性剂加入顺序对抛光液的聚集无影响。

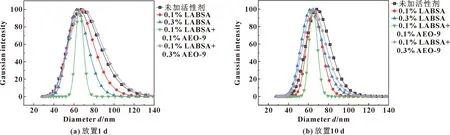

将复配的表面活性剂样品1#—4#加入到抛光液中,观察抛光液放置1天和10天后的粒径分布,结果如图7所示,其平均粒径和PDI值如表2所示。

表2 不同活性剂对抛光液粒径及PDI影响

图7 不同表面活性剂对抛光液粒径分布的影响

结果表明,加入表面活性剂的抛光液均比无表面活性剂的抛光液的粒径分布窄,说明LABSA可以改善粒径分布。样品2#中表面活性剂体积分数高于样品1#,放置10天后粒径变化小于样品1#。分散性变化与图5中去除速率实验结果相符合。对于样品3#,表面活性剂体积分数小于样品4#,但获得最窄粒径分布,最小PDI值0.004,且10天后其粒径分布变化也最小,表明抛光液具有良好的稳定性。与单一LABSA相比,复配后PDI均有不同程度的减小,表明复配表面活性剂具有更好的分散性。

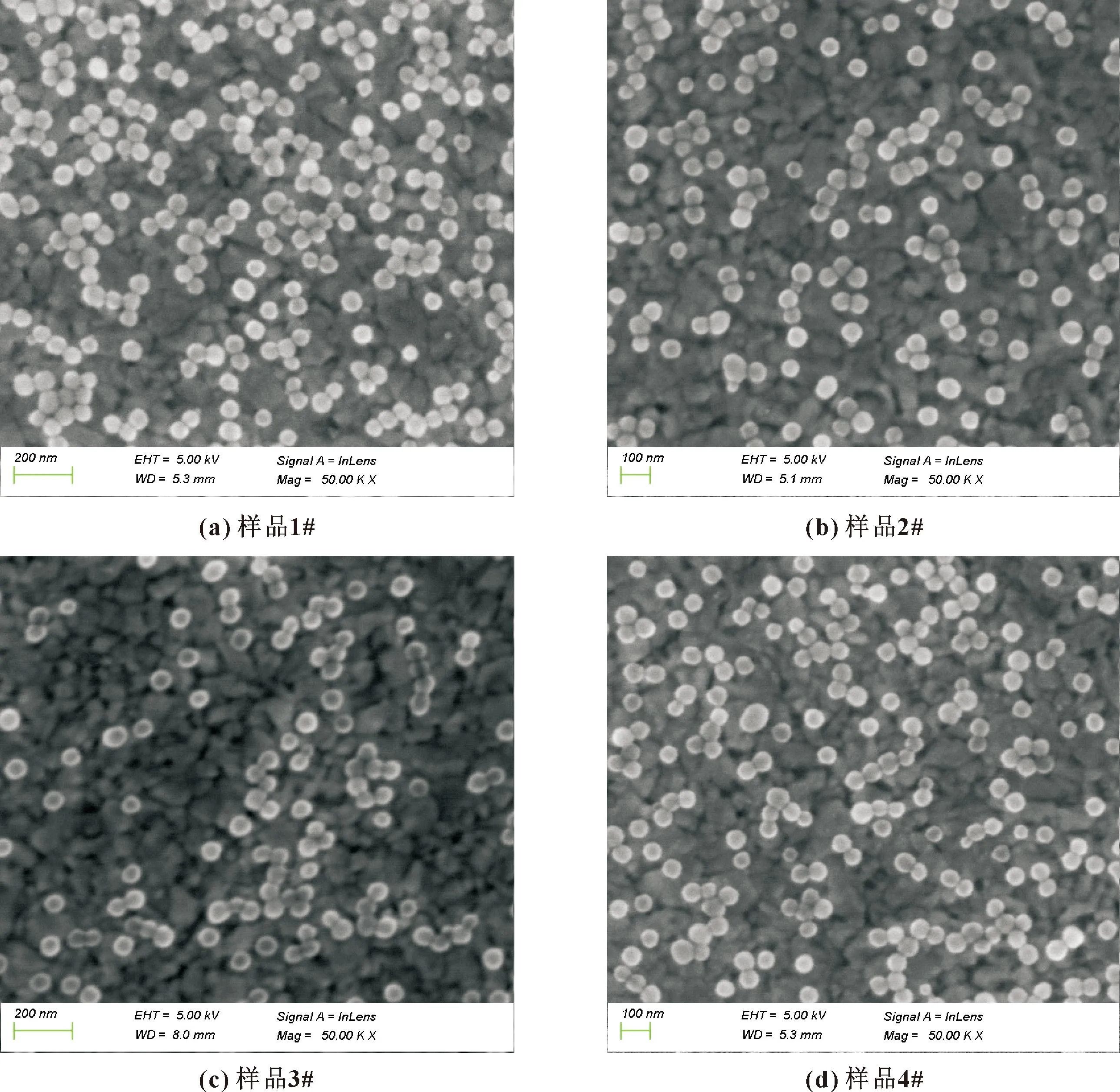

进一步地,通过扫描电镜研究了1#—4#抛光液样品中SiO2颗粒在铜表面的分散情况,结果如图8所示。从图8(a)、(b)可见,LABSA对抛光液中颗粒的分散性有改善作用,且随着LABSA体积分数的增加,硅溶胶颗粒的分散性进一步提高,表明阴离子表面活性剂可以吸附在颗粒表面,提高粒子间的排斥作用。当2种表面活性剂复配后,如图8(c)所示,粒子均匀分散在铜表面,单位面积下的粒子个数最少,粒子间的黏连程度最小。但增大AEO-9体积分数后,如图8(d)所示,粒子间的分离距离有所增加,粒子数有所增加,表明粒子的分散性降低,这可能是AEO-9体积分数增加后,过剩的活性剂分子之间相互缠绕,降低了粒子间的相互作用距离,因而分散性减弱。

图8 不同活性剂的抛光液中SiO2颗粒在铜表面分布的SEM图

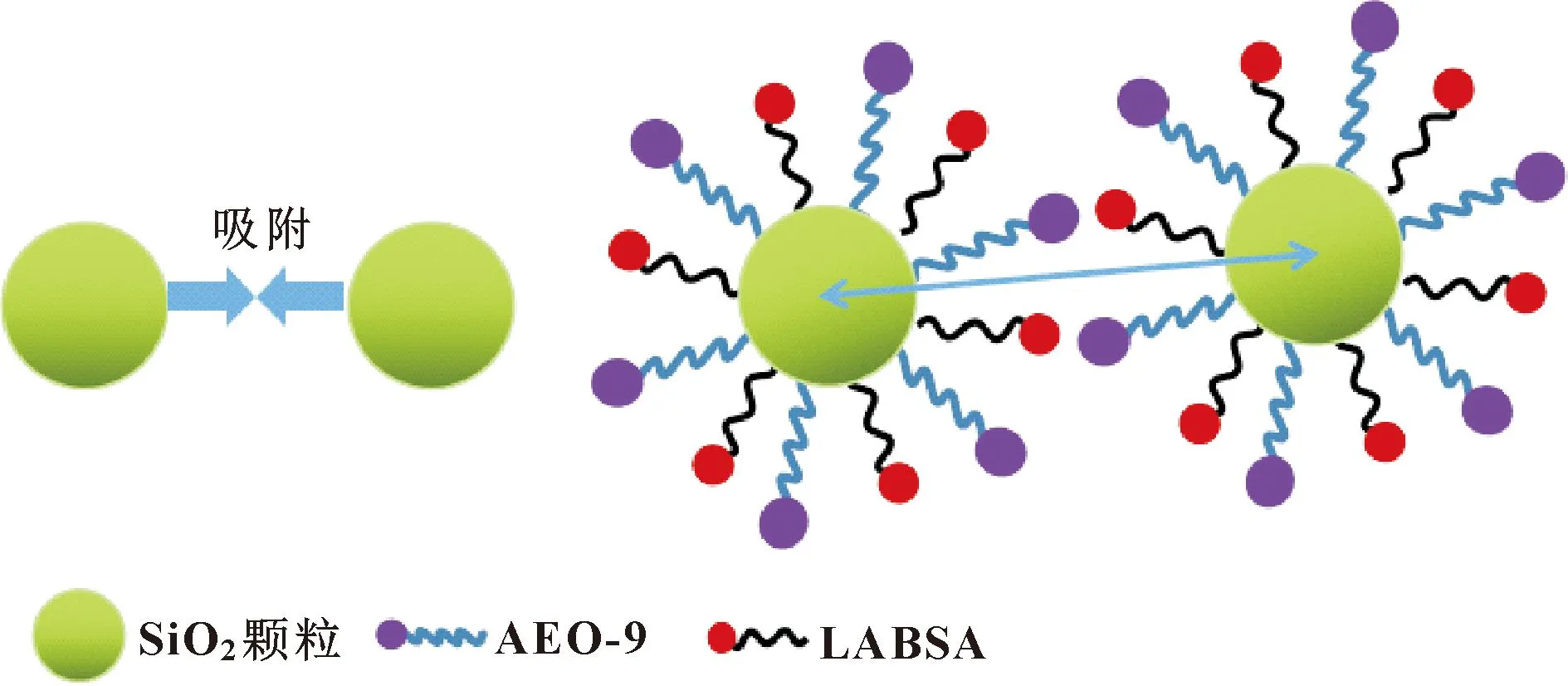

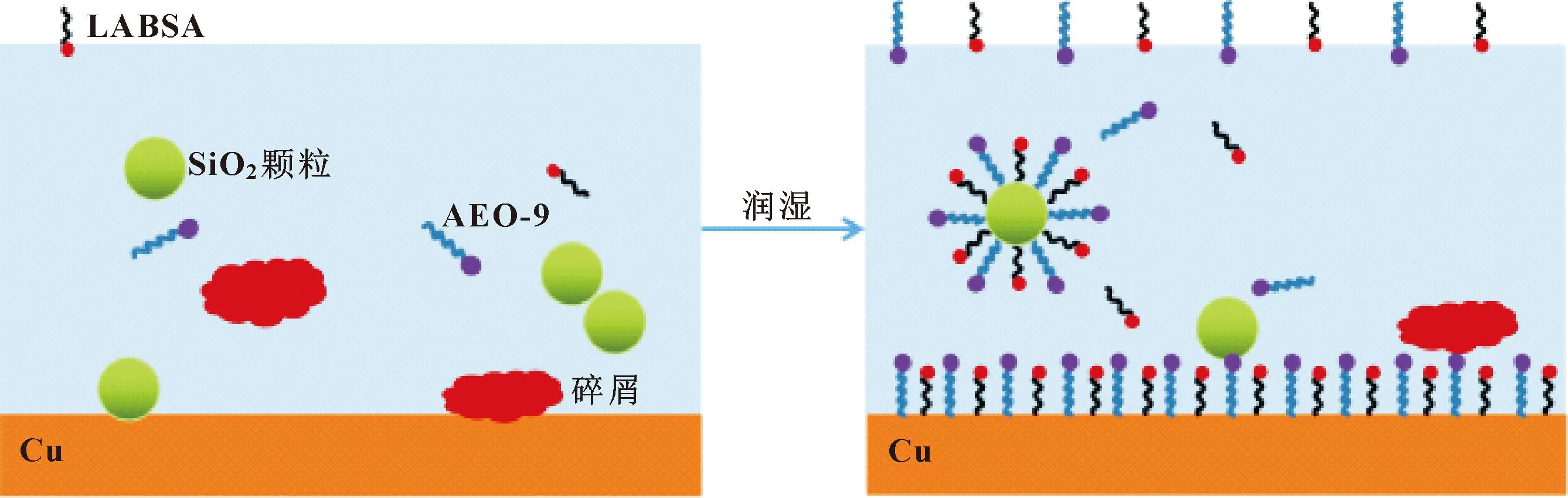

复配表面活性剂间作用机制如图9所示,不同表面活性剂疏水基间相互作用,LABSA具有较好的吸附性能,且2种表面活性剂的相对羟链长度相似,可以在溶液中产生更好的协同作用。复配表面活性剂可以改变硅溶胶粒子表面的电荷,改善粒子间的空间力作用,使得粒子间保持更大的分离距离。

图9 表面活性剂在二氧化硅粒子上的吸附机制

Zeta电位可用来表征胶体分散系的稳定性[19]。进一步研究了不同配比表面活性剂对Zeta电位的影响。如图10所示,与未添加表面活性剂相比,所有抛光液的Zeta电位绝对值均有所提高,表明体系稳定性得到增强,与图7中实验结果相同。Zeta电位值大于30 mV时可认为分散体系是物理稳定的[20]。3#抛光液Zeta电位绝对值最高,达36.3 mV,表明复配后协同作用更好,体系最稳定。

图10 不同表面活性剂对抛光液Zeta电位影响

除研究不同配比表面活性剂对分散性的影响外,还进一步研究了上述4组抛光液对润湿性的影响,结果如图11所示。

图11 不同抛光液在铜表面接触角

从图11可以看到,4种抛光液在铜表面的接触角均小于30°,表明铜表面可被润湿[21]。随LABSA体积分数的提高,接触角逐渐降低,当加入AEO-9和LABSA复配表面活性剂后,接触角显著降低,抛光液在晶圆表面的铺展能力增强,加快了抛光液与铜的接触。

抛光液润湿铜表面的作用机制如图12所示。在抛光过程中,抛光垫的碎屑及空气中的粒子可能会吸附在晶圆表面,不能及时清除这些杂质颗粒,在抛光过程中易造成对晶圆表面的划伤[22]。引入表面活性剂后,表面活性剂可以快速地吸附在铜表面形成一层润滑保护膜,可以避免粒子及碎屑直接附着在晶圆表面。因此,提高抛光液的润湿性,不仅可以增加抛光液与表面的接触面积,促进CMP的反应,还可以减少抛光后的缺陷。

图12 抛光液润湿铜表面过程

2.2.2 复配表面活性剂对Cu表面粗糙度的影响

表面粗糙度是表面质量的重要体现。2.1.2节研究表明,在单一阴离子表面活性剂中,添加体积分数0.1%LABSA表面活性剂的抛光液,即1#抛光液抛光后铜表面粗糙度最小。文中进一步研究了提高表面活性剂体积分数和表面活性剂复配后的表面粗糙度,结果如图13所示。

图13 不同配比表面活性剂对铜表面粗糙度的影响

由图13可见,当表面活性剂配比为体积分数0.1% LABSA+0.1% AEO-9时,铜表面粗糙度最低,为0.7 nm;且复配表面活性剂组作用下的粗糙度均比单一表面活性剂低。这是由于复配表面活性剂的分散性和润湿性均优于单一的表面活性剂,因此在CMP后能获得更好的表面质量。

进一步验证添加3#复配表面活性剂的抛光液对铜表面质量的影响,通过SEM观察了抛光后铜表面状态。对晶圆片进行多点测试,仅发现一条较浅的微划伤,如图14(a)所示;其他测试点表面质量均完好,且无腐蚀情况,如图14(b)所示,表明复配表面活性剂可以有效避免划伤的产生。

复配表面活性剂的协同作用能更好地分散硅溶胶颗粒,使得粒子间保持更大的分离距离,减少大颗粒产生;并且复配表面活性剂有优于单一表面活性剂的润湿性,可形成润滑保护膜,减弱抛光摩擦和杂质颗粒吸附。分散性和润湿性的改善,降低了抛光中产生划伤的可能性,因此复配后的表面活性剂可以提高抛光性能。

3 结论

研究了3种阴离子表面活性剂及复配表面活性剂对阻挡层抛光液及抛光性能的影响,采用接触角测量仪、粒度测试仪、原子力显微镜、电阻率测试仪、扫描电镜进行测试,结果表明:

(1)十二烷基硫酸铵(ADSA)、脂肪醇聚氧乙烯醚硫酸铵(AESA)、直链烷基苯磺酸(LABSA)3种阴离子表面活性剂均可减小表面张力和接触角,提高抛光液润湿能力;且加入阴离子表面活性剂后,抛光液中的大颗粒数减少。CMP实验表明,加入LABSA后的抛光液性能最优,抛光后铜表面的粗糙度最小。

(2)LABSA与非离子表面活性剂AEO-9复配表面活性剂具有更低的接触角,润湿性优于单一表面活性剂,形成的润滑保护膜可以减小摩擦;复配表面活性剂良好的分散性可减小粒子团聚,降低划伤缺陷的可能;表面活性剂复配后抛光液Zeta电位绝对值变大,协同空间位阻作用可以避免粒子聚集,起到很好地分散效果,抛光液稳定性提高。

(3)体积分数0.1%LABSA+0.1%AEO-9复配表面活性剂抛光后粗糙度最低,为0.7 nm,表明复配后的表面活性剂可以提供较单一表面活性剂更好的抛光效果。