粗糙液膜机械密封液汽相变研究*

张伟政 赵明仁 彭炜曦 任娅南

(1.兰州理工大学石油化工学院 甘肃兰州 730050;2.兰州理工大学温州泵阀工程研究院 浙江温州 325105)

机械密封动、静环材料的粗糙表面形成分布杂乱的微凸体,这些微凸体对动静、环端面之间的摩擦和密封性能都有不可忽视的影响。针对机械密封表面粗糙度的研究,首先是粗糙模型的模拟,然而对粗糙度进行准确表征是极其困难的,因为粗糙度形状、大小都具有高度随机性。目前,国内外学者已针对机械密封表面粗糙度和密封端面润滑状态进行了研究。彭旭东等[1]研究了表面粗糙度对螺旋槽干气端面密封性能的影响,指出表面粗糙度对密封性能有着不可忽视的重大影响。QIU和 KHONSARI[2]对粗糙织构表面的承载性能和摩擦学性能进行了研究,发现表面粗糙度能提高织构表面的承载力,并能有效减小端面磨损。马晨波等[3-4]建立了考虑粗糙度影响的表面织构最优参数设计模型,利用该模型对粗糙度和织构间的综合效应进行了研究,指出织构的优化参数在一定程度上会受到粗糙度大小和方向的影响。BRUNETIRE、NYEMECK等[5-6]研究了表面粗糙度和表面织构之间的相互作用,并建立了新的润滑表面计算模型,但在他们的研究中并没有考虑表面粗糙度特征的影响。AYADI等[7]通过试验和数值方法对不同润滑状态表面粗糙度进行了研究,发现表面粗糙度的流体动压效应能使密封环端面存在间隙,从而达到了减小端面之间摩擦的效果。

目前,深海环境下的机械密封朝着参数极端化、运行工况复杂化、多相介质输送的方向发展,机械密封流体膜压力沿径向逐渐下降,随着温度上升,密封液膜受端面温度(沸腾)和压力的影响(闪蒸)易发生液态汽化的热力学过程;随着密封端面温度升高,当液膜温度高于局部压力所对应的饱和温度时,液膜便会发生相态变化[8-10]。当相变发生后,密封由全液相润滑转变为边界润滑,密封端面之间的摩擦会导致温度上升,密封端面可能出现划痕、热裂等,甚至会使密封环损坏[11]。流体膜相变会对机械密封性能产生及其重大的影响,因此对该工况下的机械密封设计要求非常苛刻,这将会极大地提高其设计制造成本。然而目前针对液膜相变对密封性能影响规律的研究还不够充分,讨论不够完善。

本文作者提取粗糙表面的液膜模型,考虑黏温效应和流体的物性参数,通过FLUENT软件的两相流分析计算功能,模拟液膜流体域在蒸发冷凝模型下的液汽两相相态变化以及压力、温度和流速分布,进而分析了压力和转速变化对密封性能的影响。

基于确定性接触表面下机械密封揭示密封性能,机械密封在流态相变转变和循环接触载荷条件下工作时,微尺度膜厚、膜压随流场波动而发生转变,需要耦合相变机制与热效应,同时考虑微观粗糙效应因素下密封液膜模型,建立密封环真实表面的粗糙度液膜对研究接触式机械密封液膜润滑机制和密封性能参数的提升都颇为重要。

1 建立模型与分析设置

1.1 机械密封粗糙液膜模型

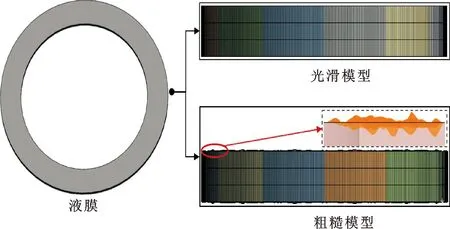

为了对机械密封液膜进行流场模拟计算,文中通过提取密封环的粗糙表面,建立密封三维粗糙液膜流体域计算模型和光滑液膜模型,如图1所示。

图1 机械密封三维液膜模型

网格划分具体方法为:对于密封液膜计算域,选择FLUENT软件的mesh模块进行网格划分,利用该软件划分六面体非结构化网格。由于液膜的轴向和径向尺度相差很大,故先用形貌仪提取密封粗糙曲面,进而生成三维粗糙液膜模型。在粗糙面上用精度为0.05的面网格尺寸来精确每个单元的粗糙峰,并保证粗糙液膜和光滑液膜具有相同的网格数量。

1.2 液汽相变模型及边界条件设置

1.2.1 流动模型及流态判断

由于密封液膜属于端面微间隙流动,汽化流场特性复杂多变,对计算模型进行合理简化和相关假设[12]:

(1)间隙内流体是稳定连续流动;

(2)忽略流体体积力的作用;

(3)密封间隙内的汽相、液相与流体膜不存在相对滑移;

(4)考虑到液膜膜厚只有微米级,假设流体密度沿膜厚方向无变化;

(5)发生汽化的液相和汽化产生的气体均处于饱和状态。

1.2.2 边界条件和求解设置

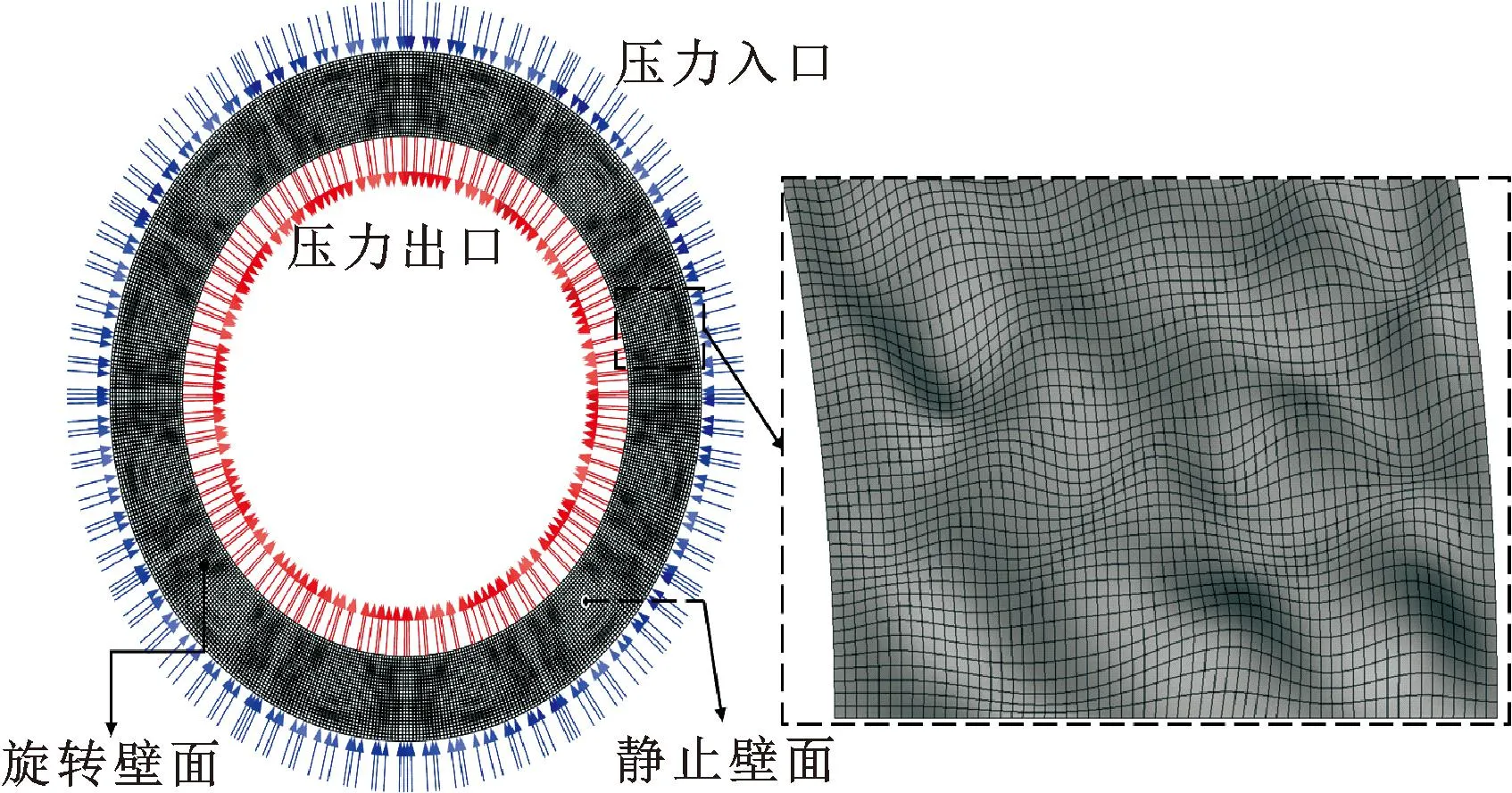

边界条件设置如图2所示,将液膜外径侧设为压力进口,令其进口压力pi与密封腔介质压力相等;设内径侧为压力出口,压力为环境压力po=0.1 MPa;压力进口与压力出口处的初始汽相体积分数均设为0。其中,将动环碳化硅(SSiC)接触的面设为旋转壁面(Rotar),与静环石墨(M106K)接触的面设为静止壁面(Wall),热边界条件为相应的对流换热。假设液膜与动、静环端面的对流换热系数相等,通过以下经验公式[13]进行计算:

图2 计算域模型和网格

(1)

式中:Lc为密封间隙的特征长度,Lc=π(ro+ri);uf为密封间隙流体的周向流动平均速度,uf=(ro+ri)ω/4,ω为密封运行角速度;λf为流体导热系数;ν为运动黏度;Pr为普朗特数,Pr=Cpμ/λf,Cp为流体的比热容,μ为动力黏度。

对于求解模型的选择,由于相变区域边界处两相相互掺混,相态变化不稳定,而VOF两相流模型可以追踪汽-液相界面,获得较为清晰的两相界面,更好地描述液膜汽化特性规律、分布状况,文中选取VOF两相模型对微流场流动进行模拟计算。

将出口处汽相回流比设置为0,考虑到水的黏温影响,在相间作用力模块中设置蒸发冷凝模型时,根据文中所要研究的端面微间隙液膜的汽化问题,其相变过程主要由温度进行控制,因此选择蒸发冷凝模型中发展趋于稳定的Lee模型更合适。用C语言编写黏度关系式以及质量源项,通过UDF功能编译至FLUENT模块内进行仿真求解。时间离散格式设置为Implicit,采用SIMPLEC 算法求解,设置PRESTO!离散格式,动量和能量设为二阶迎风,体积分数为一阶迎风格式。将能量方程收敛精度设置为1×10-6,连续性方程收敛精度设置为1×10-8,其他为默认设置。

1.3 网格无关性验证和计算模型验证

1.3.1 网格划无关性验证

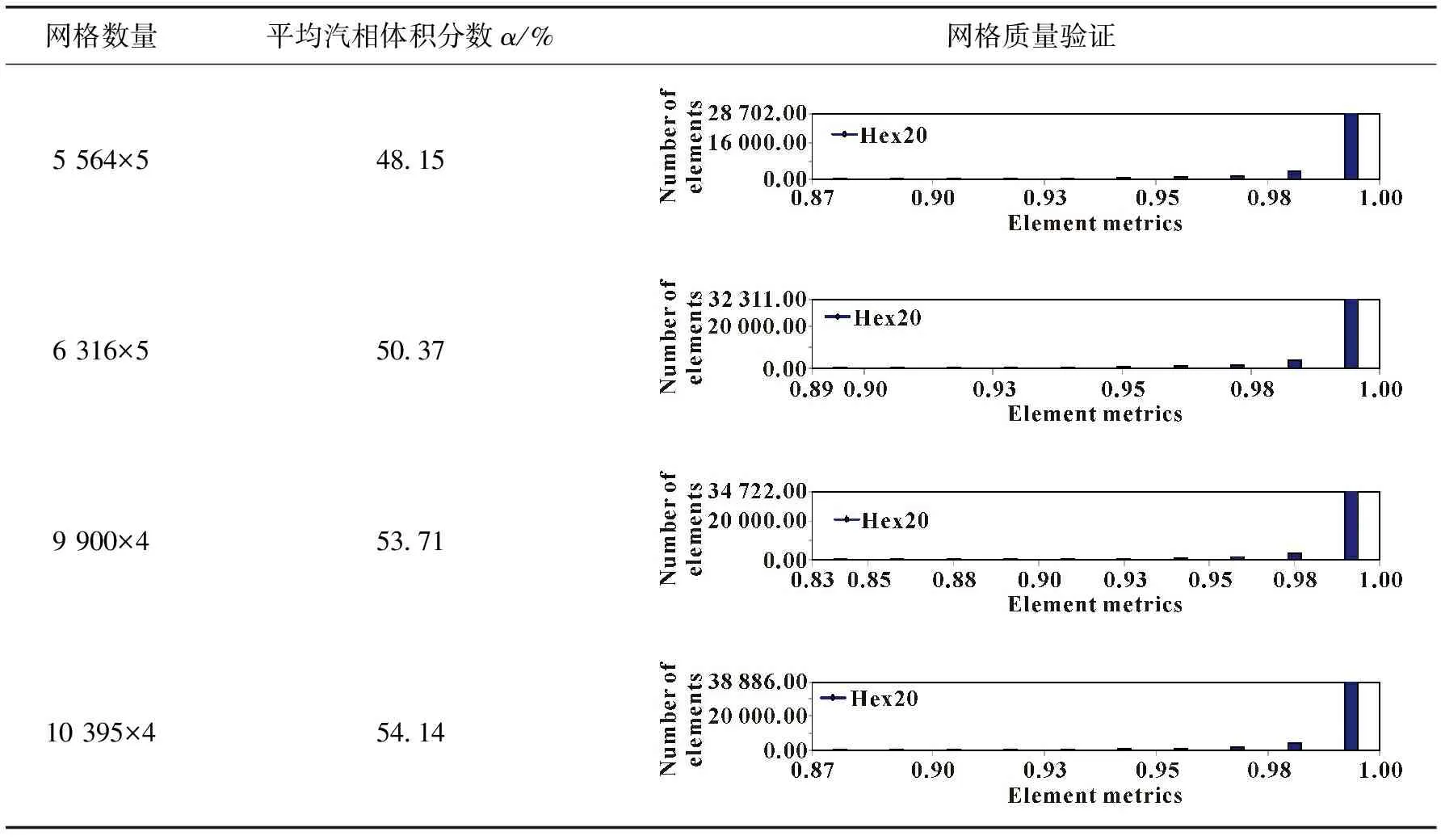

对生成的实体模型分别划分5 564×5、6 316×5、9 900×4、10 395×4的网格单元数,分别计算了粗糙液膜模型的端面间平均汽相体积分数,结果如表1所示。可知,当网格数量达到9 900×4及以上时平均汽相体积分数基本趋于稳定,考虑到仿真模拟的计算时间以及工作量,文中采用数目为9 900×4的网格,检验网格质量为0.99。

表1 不同网格数量下的平均汽相体积分数计算结果

1.3.2 模型验证

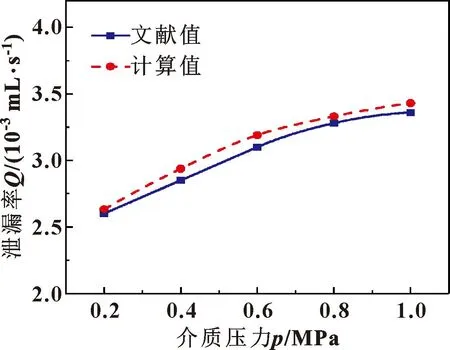

在恒定转速2 000 r/min和不同压力下,采用文中建立的模型计算了密封泄漏率,并将结果与文献[14]研究结果进行了对比,如图3所示。可见两者的泄漏率变化趋势基本一致,最大误差为4.92%。两者计算结果相差较小,说明文中建立的计算模型是可靠的。两者计算结果存在差别的原因是,文中所假设的液膜区域考虑了实际环表面的粗糙度。

图3 文中模型计算值与文献结果比较

2 计算结果与分析

2.1 速度分析

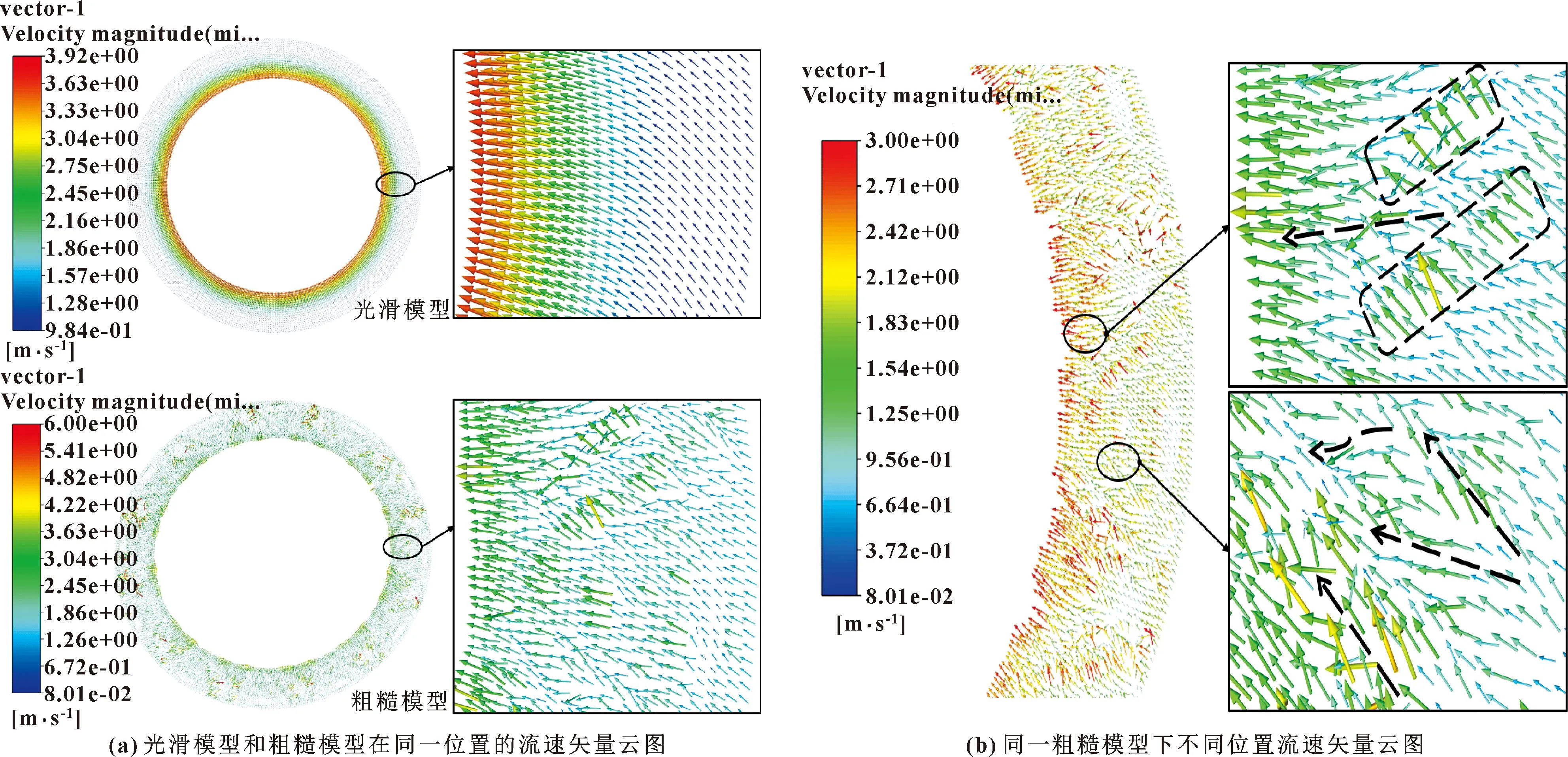

图4中给出了压力0.82 MPa、转速1 000 r/min时光滑液膜和粗糙液膜在343 K时液膜的流速矢量云图。从图4(a)中可以看出,在同一位置,相对于光滑模型均匀分布的流速,粗糙模型表面的微凸体明显改变了流体运动的方向,其流速更快达到6 m/s。这是因为介质在流动过程中受微凸体阻碍,流线沿着微凸体边缘发生变形,形成较大的速度梯度。光滑模型的流速分布沿转速方向从外径侧向内径侧逐渐增大,在出口处的最大流速为3.92 m/s,流动方向较为一致。观察图4(b)中粗糙模型表面不同微凸体的流速放大图可知,靠近出口处的流速方向基本一致,有两处明显的速度梯度增大区,受到出口较大流速的影响,梯度逐渐减弱;在中间位置的流速区域明显含有较多的微凸体分布,流速受微凸体分布的影响较大,有3种不同的流向,但整体方向仍是朝着出口处。

图4 光滑模型和粗糙模型流速矢量云图

综合2种情况下的流速图可知,粗糙模型的微凸体会改变液膜原本的流向,从而改变了流体流速的大小,影响端面的介质流态和密封性能。

2.2 流场特性分析

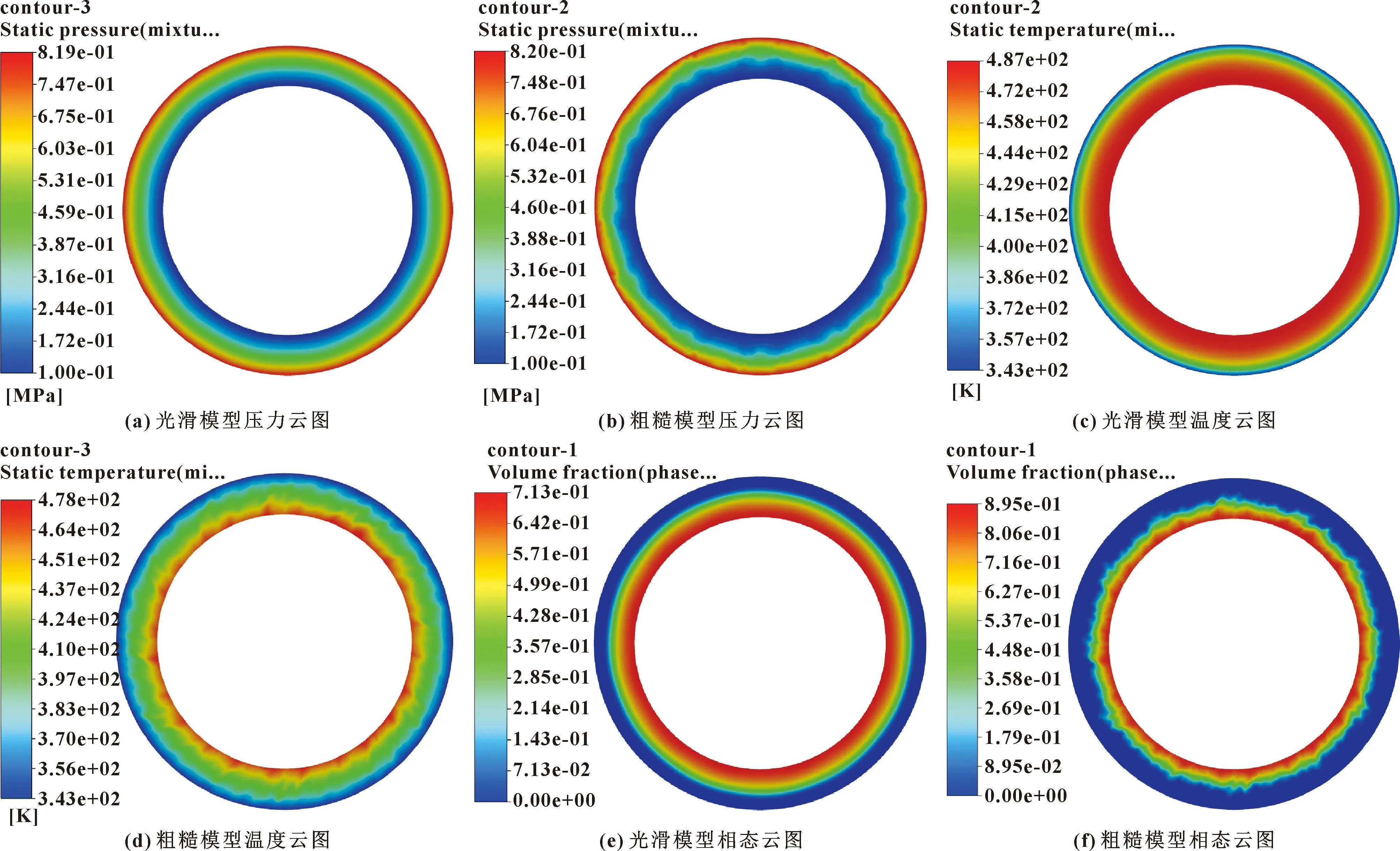

图5所示为压力0.82 MPa、转速1 000 r/min下光滑液膜和粗糙液膜在343 K时的压力云图。可以看出,粗糙模型和光滑模型压力分布并未有较大不同;在同一介质温度下,光滑模型的温度分布较均匀,由于出口内径处的温度最高,所以有汽化相变产生。

图5 温度343 K时两种模型压力、温度、相态云图

由于粗糙模型中会形成混合润滑,不同的微凸体单元类似于迷宫式的分布,会进一步加剧液相的相变程度。因此考虑表面粗糙度后,端面密封相变的程度都会增加,而实际动、静环材料的粗糙度不可避免,所以粗糙模型的相变更加符合密封实际运转情况。

3 工况参数对密封性能的影响

3.1 压力对液膜汽化相变和密封性能的影响

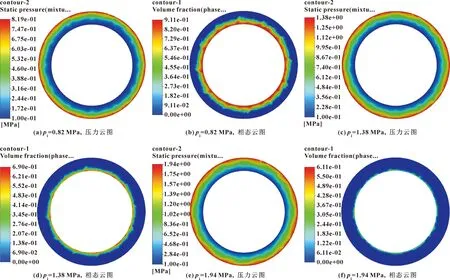

图6所示为温度343 K、转速2 000 r/min时粗糙液膜在压力0.82~1.94 MPa下的压力分布云图和汽相相态云图。可知,在其他条件不变时,随着介质压力不断增加,密封的端面压力逐渐增大,端面汽相体积分数越来越小。对比图6(a)(c)(e)可知,随着介质压力增加,液膜最高压力也逐渐增大,而且液膜表面压力分布在轴向方向基本一致,但在径向方向上的低压区域随压力升高而减小,说明较高的介质压力会阻碍出口处的压力回流现象,使低压区越来越少。对比图6(b)(d)(f)可知,随着压力从0.82 MPa增大到1.94 MPa,液膜最大汽相体积分数减少了约32.9%,说明较高的介质压力会减弱端面继续发生液膜汽化。从图6(f)中可以看到,此时的端面基本都处于液相状态,仅在出口位置有少量的汽化区域,说明当压力达到1.94 MPa以后,端面在高压力下基本保证了完整的液相状态。

图6 温度343 K时粗糙模型在不同介质压力下的压力和相态云图

从图6所示的343 K下 的压力云图和相态云图分布变化可以看出,压力对于汽化现象有抑制作用,压力越高越不利于相变发生。

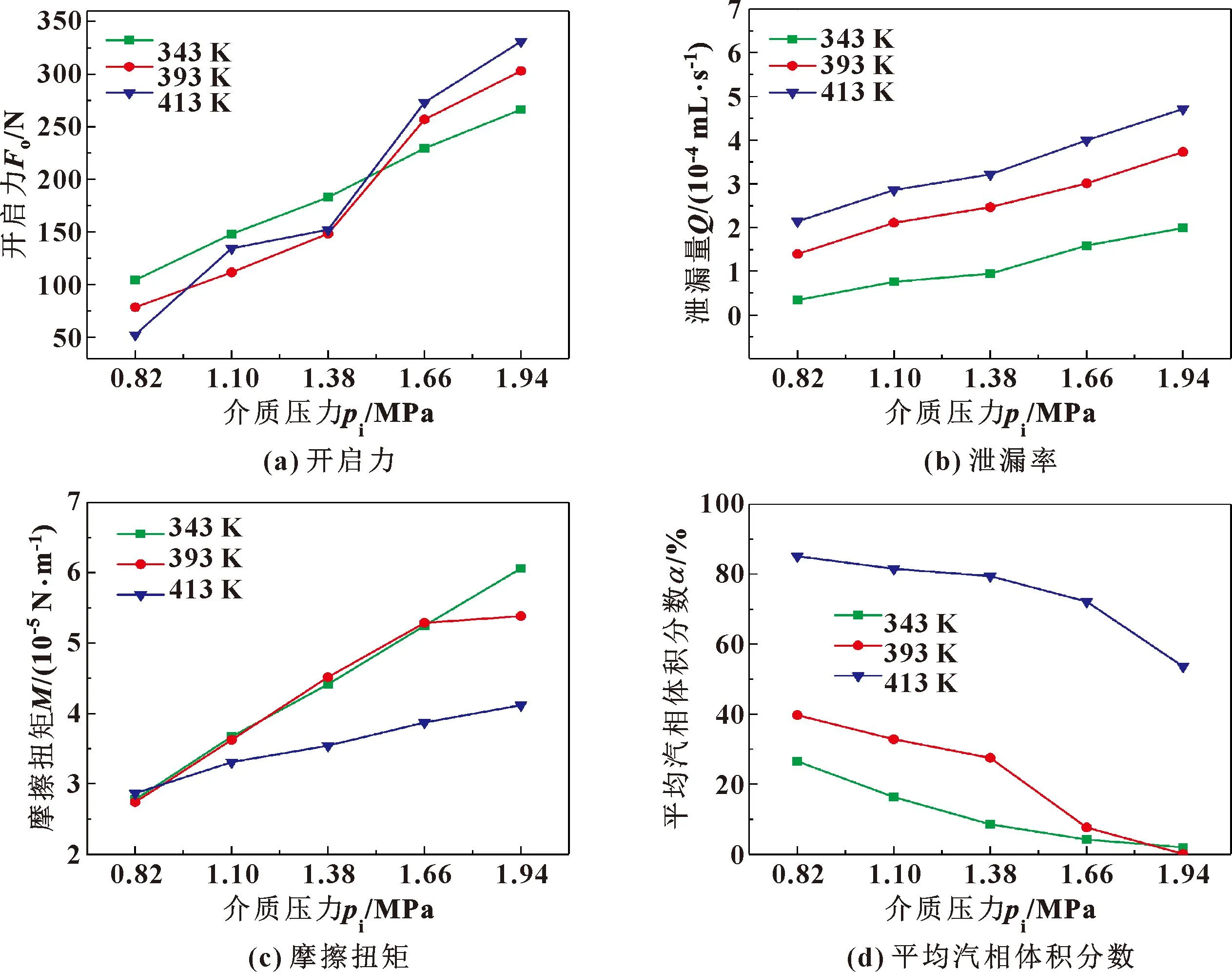

图7所示为粗糙液膜在343、393和413 K时的开启力、泄漏率、摩擦扭矩和平均汽相体积分数等密封性能参数随压力的变化。

图7 不同温度下介质压力对粗糙液膜密封性能的影响

如图7(a)所示,不同温度下密封开启力都随着介质压力呈上升趋势。这是由于密封动、静环完全分离后,密封的开启力由密封内外径的静压差和粗糙表面微凸体导致的流体动压共同提供。从图7(a)中可知,温度越高开启力随介质压力的变化越大,在413 K的高温下,从0.82 MPa到1.94 MPa开启力增加了约280 N,说明较高温度的液膜,由于流体相态变化速率较快,使密封开启力受介质压力的影响更大。

如图7(b)所示,密封泄漏率随着介质压力增加而不断增大,因为压力升高,会导致密封内外侧压差增大,促进端面间隙内流体介质向低压侧流动的速率加快。介质泄漏率的差异是由端面压差强弱引起的,根本原因还是受流体膜黏度的影响。所以在温度较高时,液膜汽化现象加剧,端面间的汽相介质增多,介质混合黏度反而减小,进而使泄漏率变化小于低温343 K下的泄漏率。

图7(c)所示为介质压力对密封端面摩擦扭矩的影响。可以看出随着压力的升高,摩擦扭矩也逐渐增加。图7(d)所示为液膜平均汽相体积分数随介质压力的变化曲线。可知,汽相体积分数占比随着介质压力的增大而逐渐减小。通过观察,同一温度下摩擦扭矩的变化规律和平均汽相体积分数的变化趋势刚好相反。从摩擦扭矩的计算公式可知,介质黏度和流体速度梯度决定了端面摩擦扭矩的大小,介质压力较大时,端面内汽化程度减弱,混合介质的黏度较大,此时摩擦扭矩也相应地增大。

综上所述,介质压力增大使粗糙液膜端面间压力更高,端面间开启力增大,进而使出口处泄漏率也增大,摩擦扭矩的变化受开启力影响较大,密封液膜平均汽相体积分数的变化则说明低温343 K下的密封效果更好。

3.2 转速对液膜汽化相变和密封性能的影响

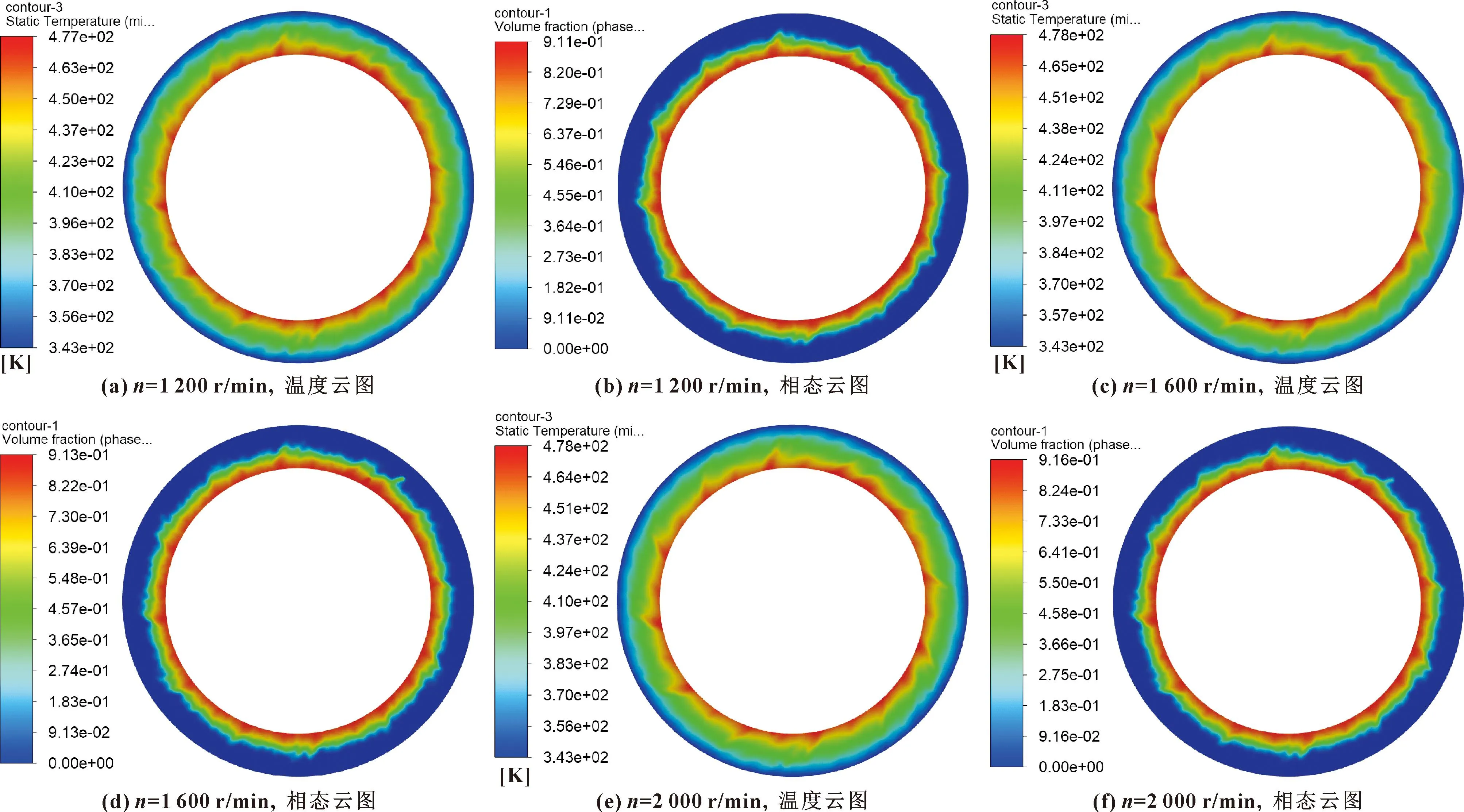

图8所示为温度343 K、压力0.82 MPa时粗糙液膜在转速为1 200~2 000 r/min下的温度分布云图和汽相相态云图。可知,转速的变化对粗糙液膜密封的温度分布基本没有影响,而相态分布占比则随着转速的增加不断增加。对比图8(a)(c)(e)可以看出,随着转速不断增大,粗糙液膜最高温度基本稳定在478 K,且分布区域也没有变化。对比图8(b)(d)(f)可知,随着转速从1 200 r/min增大到2 000 r/min,液膜汽相分布区域基本一致,都是内径处相变程度最大,逐渐向外径处递减,但液膜最大汽相体积分数从91.1%增加到了91.6%,说明转速的增加可以加快液膜相变的速率。当温度不变时,转速越快,端面流体流动速度越快,使流体间黏性剪切力增大,因而相变更容易发生。转速的增加使得液膜内流体流速加快,相变产生的汽泡被迅速带走,促进了相变进程的持续进行。

图8 温度343 K时粗糙模型在不同转速下的温度和相态云图

从图8所示的343 K下的温度云图和相态云图分布变化可以看出,转速对于汽化现象有促进作用,转速越大,液膜越容易被汽化。

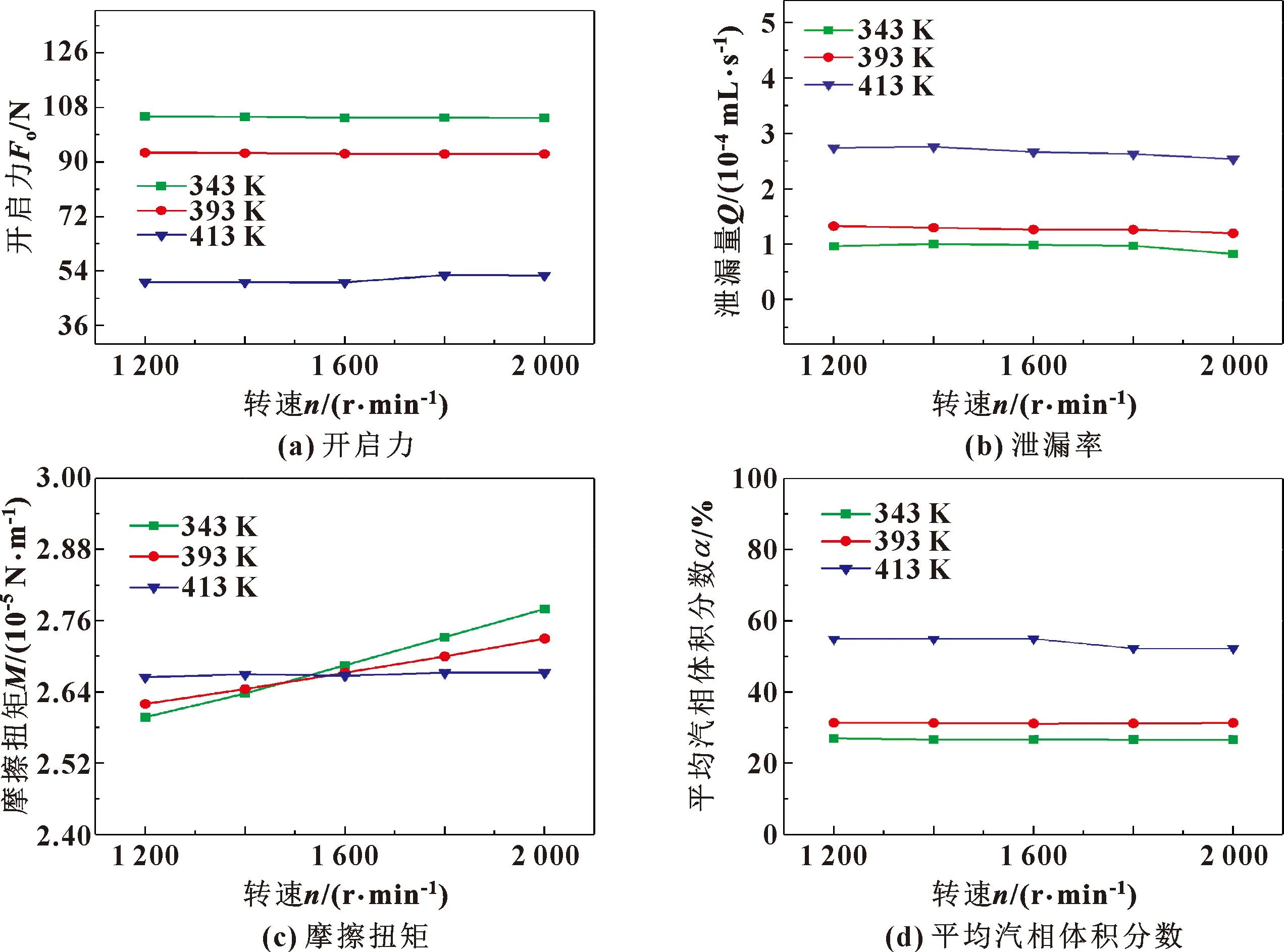

图9所示为粗糙液膜在343、393和413 K下的开启力、泄漏率、摩擦扭矩和平均汽相体积分数等密封性能参数随转速的变化。如图9(a)所示,不同温度下密封开启力都随着转速呈上升趋势。这是由于密封动、静环完全分离后,密封的开启力由密封内外径的静压差和粗糙表面微凸体导致的流体动压共同提供。从图9(a)中可知,温度越高开启力随转速的变化越大,这是因为在413 K的高温下,由于端面间液膜中汽相较多,更容易受转速影响带动汽相介质流动,所以端面开启力增速较高。

图9 不同温度下转速对粗糙液膜密封性能的影响

从图9(b)可知,密封泄漏率随着转速增加逐渐减小,这是因为转速升高,会促进端面间隙内流体介质向低压侧流动的速率加快。由前文可知,转速增加促进了液膜的汽化反应,混合介质黏度降低,出口泄漏量也相应减小。

从图9(c)可以看出,随着转速的升高,摩擦扭矩也逐渐增加。但是413 K高温下的摩擦扭矩的增速要远低于其他2种温度下。这是因为高温时液膜大多被汽化,随着温度继续升高,汽相介质的增量较小,因此摩擦扭矩缓慢增加。

从图9(d)可知,在343 和393 K下,最大汽相体积分数都有微小的降低,而413 K高温下汽相体积分数则是缓慢下降。造成这种情况的原因主要是高温下汽化程度已经很大,此时端面间55%的介质是汽态,随着转速继续增加到2 000 r/min,汽态流体的运动未发生急剧变化,使得端面汽化程度减弱。

综上所述,转速增大使粗糙液膜端面间开启力增大,进而使出口处泄漏率也增大,摩擦扭矩的变化受开启力影响较大,密封液膜平均汽相体积分数的变化则说明343 K低温下的密封效果更好。

4 结论

以动、静环确定性粗糙表面建立粗糙液膜模型,利用FLUENT软件对光滑模型和粗糙模型开展基于液膜相变的模拟分析,分析不同工况参数条件下液膜端面状态和密封性能参数的变化。主要结论如下:

(1)粗糙模型的微凸体会改变液膜原本的流向,从而改变了流体流速的大小,影响端面的介质流态和密封性能;粗糙模型中会形成混合润滑,不同的微凸体单元类似于迷宫式的分布,会进一步加剧液相的相变程度,所以粗糙模型的相变更加符合密封实际运转情况。

(2)随着温度升高,在端面间介质达到饱和温度以上的部分较多,液膜汽化程度增加,使得混相介质的剪切力增大,端面间开启力逐渐增加。光滑液膜和粗糙液膜的开启力都随温度的增加呈先增后减的趋势,泄漏率都呈先减小后增大的趋势。

(3)随着压力增大,液膜最大汽相体积分数减少,说明较高的介质压力会减弱端面继续发生液膜汽化。因此介质压力对汽化现象有抑制作用,压力越高越不利于相变发生。

(4)随着转速增大,液膜最大汽相体积分数增加,说明转速增加会加快液膜相变的速率。因此转速对于汽化现象有促进作用,转速越大,液膜越容易被汽化。