加载方式对垫片应力的影响及其泄漏率预测*

胡 康 姚炳洋 邵春雷 周剑锋 孔 靖 张云浩

(南京工业大学机械与动力工程学院 江苏南京 211816)

螺栓法兰连接系统是一种常用的静密封连接形式,由于其结构简单、装配方便,在石化装置中得到了广泛的应用。目前石化企业所面临的最重要、最困难的问题之一是防止螺栓法兰连接系统泄漏的发生[1]。为了防止泄漏的发生,通常定期对螺栓法兰连接系统中的垫片进行更换,因此,准确预测其服役状态下的泄漏率显得尤为重要。

为了对螺栓法兰连接系统的泄漏率进行预测,众多学者对螺栓法兰连接系统的泄漏率计算模型[2-4]、密封泄漏失效预测模型[5-6]和影响螺栓法兰连接系统的关键因素(如:垫片形式[7-8]、垫片应力[9-11]、螺栓安装载荷[12]、法兰形式[13]、法兰密封面[14])等方面开展了研究。其中,李国蒙[15]提出了基于时间的泄漏率计算模型,认为泄漏率与时间成幂指数关系,并随着时间增大而增大,最后会趋于一定水平。顾伯勤[16]提出了基于垫片平均应力的泄漏率计算模型,将已知的工作压力、介质黏度等参数代入该方法中可便于得到泄漏率。但是,该方法并没有考虑工作温度和压力变化对垫片性能的影响。

在泄漏率测试方面,目前以短时的密封性能试验居多,国家标准GB/T 12385—2008[17]就是采用集漏空腔增压法对垫片的短时密封性能进行测量。张斌等人[18]通过泄漏率测试平台的刚性法兰对垫片进行了泄漏率测量,分析了密封介质压力、垫片尺寸效应和预紧力等多种因素对泄漏率的影响,但这只是在常温下对垫片的短时密封性能进行测量。目前,虽没有高温下垫片泄漏率测量的标准,但已有相关高温下垫片泄漏率测量的研究报道,如:GRINE和 BOUZID[19]对垫片进行了短时的高温试验,使用滑移流态分析模型预测了高温下多孔垫片的泄漏率。在长时密封性能研究方面,也有学者开展了相关研究。BARTONICEK等[20]研究了温度对垫片压缩特性的影响,发现在高温长时间的工作环境下大部分垫片材料的泄漏率会有所增加。孙振国[21]通过提高垫片失效应力的方式在加速寿命试验装置上对多个垫片进行泄漏率测量,大大缩短了垫片长时密封性能试验的时间。这些试验研究多采用刚性法兰进行均匀加载,而忽略了生产实际中螺栓加载方式对泄漏率的影响。喻健良等[22]对螺栓法兰连接系统的加载方式进行了实验研究,比较了LEGACY法加载和JISB2251法加载对法兰密封的影响,但仅仅考虑了螺栓载荷及垫片应力的分布情况,并未与泄漏率关联起来进行研究。

本文作者以螺栓法兰连接系统为研究对象,采用数值模拟方法研究了3种加载方式(交叉加载、顺次加载和ASME PCC-1-2013标准中传统星形加载)对垫片应力的影响,并将这3种加载方式与均匀加载方式进行比较,考虑垫片应力分布的不均匀性,对现有泄漏率预测公式进行了修正,并通过试验对修正后的公式进行了验证。研究结果对提高螺栓法兰连接系统泄漏率预测的准确性具有重要意义,可用于指导实际生产中螺栓法兰连接系统的运行及密封垫片的更换。

1 有限元模型

1.1 几何尺寸

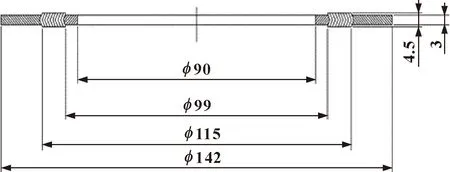

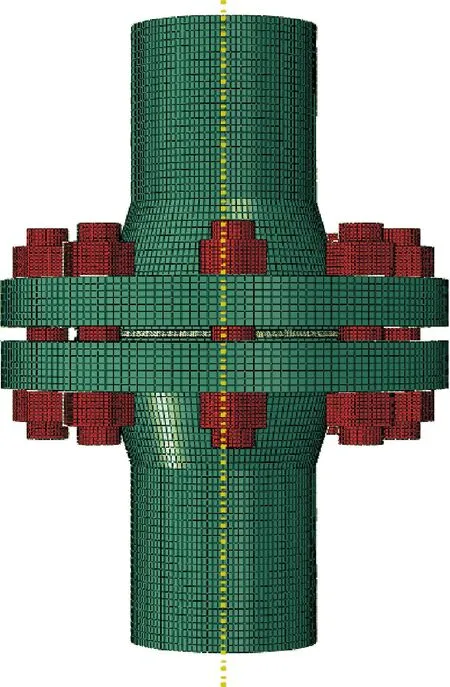

文中建立的密封结构几何模型主要由法兰、垫片、螺栓和筒体等组成,与下文螺栓法兰连接系统长时密封性能试验装置上的密封结构一致。法兰选取HG/T 20615—2009标准中的DN80带颈对焊突面管法兰及相应配件。法兰及垫片的结构尺寸如图1和图2所示,螺栓选用与法兰匹配的标准尺寸。

图1 法兰结构尺寸示意(mm)

图2 垫片结构尺寸示意(mm)

1.2 性能参数

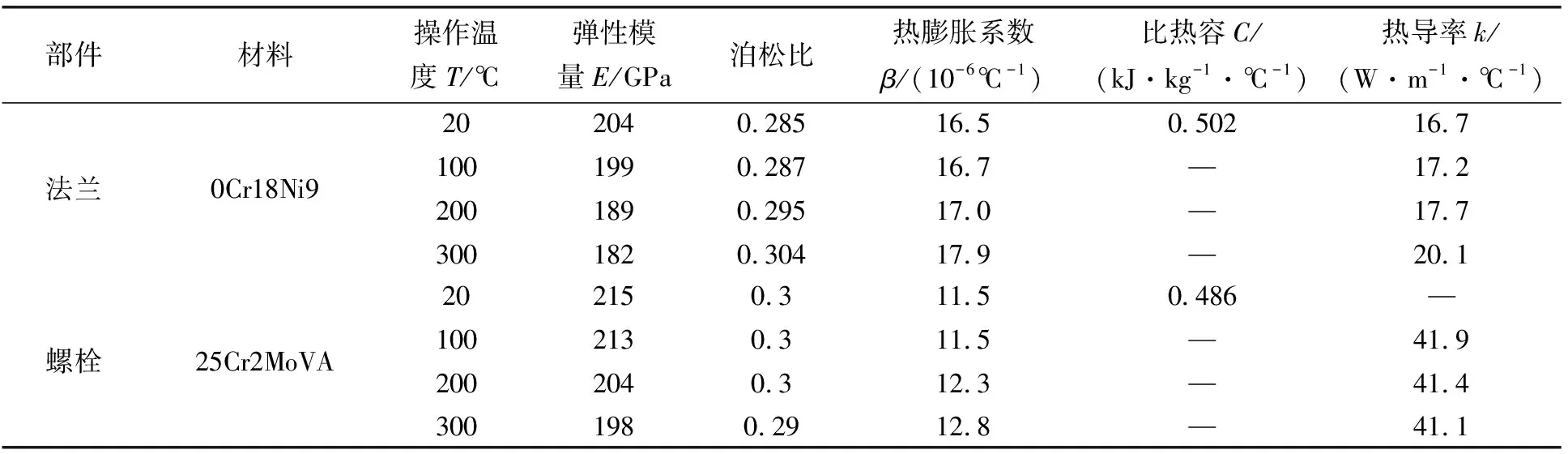

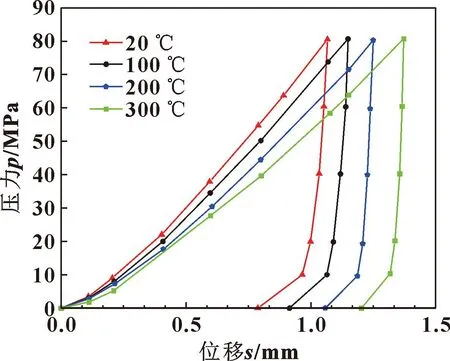

为保证模拟结果与试验结果具有可比性,在建模时所选用的材料均与试验装置中的材料一致。法兰材料为304不锈钢(即0Cr18Ni9);垫片为柔性石墨缠绕垫,其金属骨架材料为304不锈钢;与法兰相匹配的8个M20的双头螺柱材料为25Cr2MoVA;螺母与螺柱的材料都为25Cr2MoVA;接管的材料为304不锈钢。材料及垫片的物性参数如表1所示,垫片的压缩回弹曲线[23]如图3所示。

表1 法兰和螺栓的材料参数

图3 垫片的压缩回弹曲线

在螺栓法兰连接系统中,温度对垫片蠕变变形的影响较为显著,柔性石墨金属缠绕垫片蠕变量随时间的变化规律方程[24]为

DP/DK=1+(1.38×10-3+2×10-5T)lnt

(1)

式中:t为时间;T为温度;DP为蠕变量;DK为垫片在预紧载荷下的初始变形量。

1.3 网格划分

表2 网格数对垫片应力和螺栓载荷的影响

图4 螺栓法兰连接系统网格划分

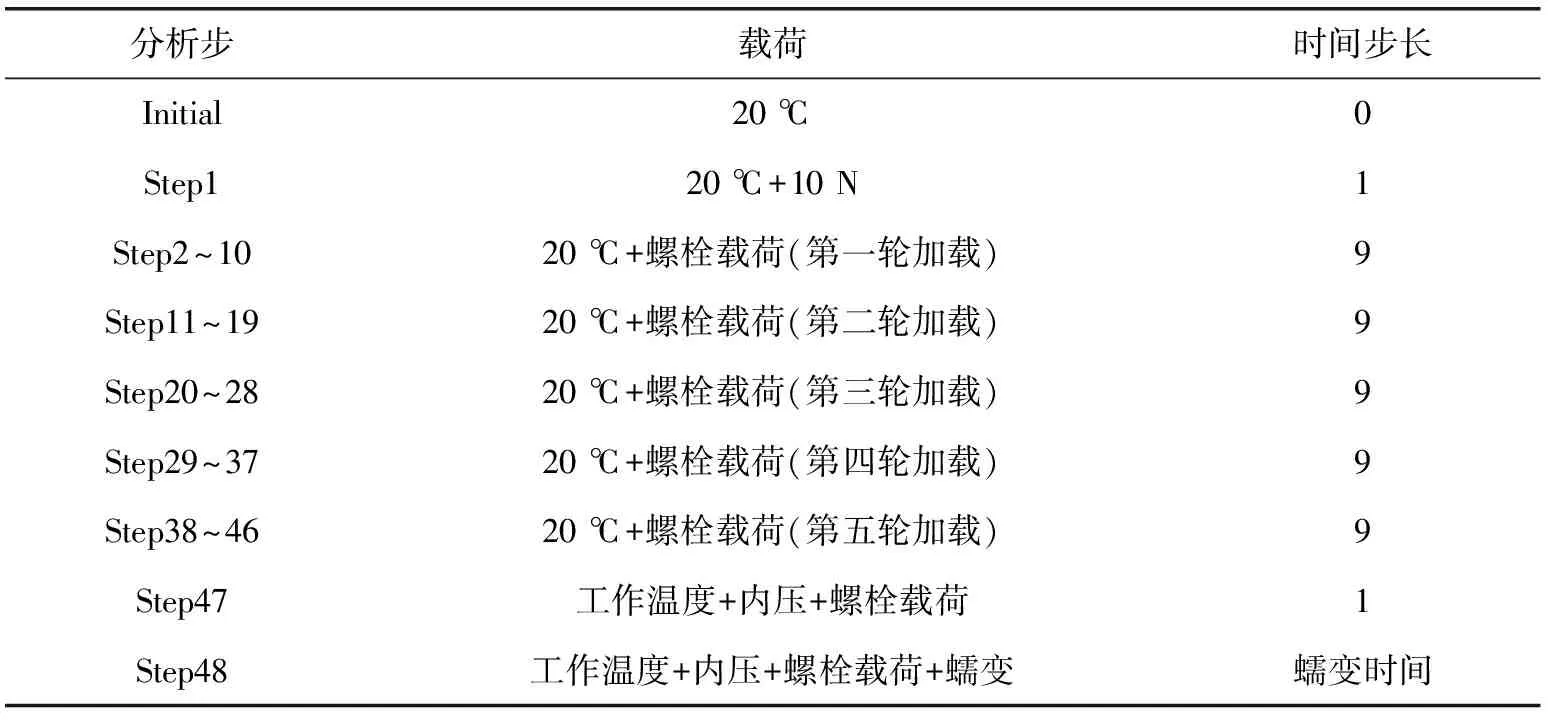

1.4 分析步设置

考虑到试验条件下螺栓法兰连接系统外部采用保温罩进行保温,法兰内外及螺栓的温度可以认为差别不大,所以定义常温(20 ℃)和高温2个恒定温度场。为使计算结果更加准确,文中数值分析采用多分析步进行求解,一共设置48个分析步,其中前47步采用STATIC分析步,后1步采用VISCO分析步,具体设置如表3所示。

表3 分析步设置

1.5 边界条件

预紧工况下单根螺栓预紧力为30 kN,内压设为3 MPa。文中模型主要建立了2种类型的接触,一种是螺母和上下法兰之间的接触(总共16个);另一种是法兰和垫片之间的接触。2种接触的属性相同,在切向行为中定义摩擦因数为0.2,用以消除刚体位移。对下法兰端面施加固定约束,上法兰端面自由。

1.6 数值模拟方法的验证

交叉加载(1→ 5→ 3→ 7→ 2→ 6→ 4→ 8)和顺次加载(1→ 2→ 3→ 4→ 5→ 6→ 7→ 8)的加载顺序如图5所示,5轮加载的载荷情况分别为F1=3 kN,F2=6 kN,F3=10 kN,F4=15 kN,F5=20 kN。为了验证数值模拟方法的正确性,将数值模拟结果与文献[22]中的试验结果进行了对比,如图6所示。通过比较可知,模拟数据与试验数据之间偏差在8%以内,可以认为模拟结果具有一定的准确性。

图5 螺栓交叉加载和顺次加载顺序

图6 交叉加载和顺次加载方式下各螺栓载荷模拟值和试验值对比

2 不同加载方式下的数值模拟分析

2.1 加载方案

螺栓法兰连接系统安装时螺栓的紧固方式主要包括交叉加载、顺次加载和ASME PCC-1-2013中传统星形加载,3种方式都加载5轮,每轮对全部螺栓施加相同目标载荷Ft。加载方式如图5所示,5轮加载的载荷情况分别为F1=5 kN,F2=10 kN,F3=16 kN,F4=23 kN,F5=30 kN。ASME PCC-1-2013中传统星形加载方式如表4所示。

表4 ASME PCC-1-2013中传统星形加载方式

2.2 螺栓载荷分析

当螺栓采用交叉加载、顺次加载和ASME PCC-1-2013中传统星形加载方式时,各螺栓载荷随加载轮次的变化情况如图7所示。通过模拟的结果可以看出,在交叉加载情况下,螺栓载荷趋势出现了W型周期的特点,螺栓载荷的分散性随着载荷的增大而增大;在顺次加载情况下,螺栓载荷的趋势出现了N型的特点,螺栓载荷的分散性较小,但也随着螺栓载荷的增大而增大;在传统星形加载中,前三轮的加载不均匀程度逐渐加大,通过第四轮和第五轮的顺次加载后,此时螺栓的载荷更加趋于目标载荷,螺栓载荷的不均匀程度有了明显的降低。从结果来看,交叉加载、顺次加载和传统星形加载3种不同方法下的螺栓平均载荷为目标载荷的93.21%、93.29%和98.09%。

图7 不同加载方式下各螺栓载荷分布

螺栓法兰连接系统常用于高温环境下,因此,对顺次加载、交叉加载、传统星形加载和均匀加载4种加载方式下的螺栓法兰连接系统进行高温蠕变分析,其蠕变时间取为10 000 h。螺栓载荷的变化如图8所示,不同螺栓加载方式下经过蠕变之后,螺栓载荷由之前的不均匀状态逐渐趋于均匀的状态,此时顺次加载、交叉加载和传统星形加载3种加载方式下的螺栓平均载荷为目标载荷的37.75%、38.18%和39.07%。在经过蠕变之后,均匀加载下的螺栓载荷为目标载荷的39.78%,此时传统星形加载下的螺栓平均载荷最接近于均匀加载下的螺栓平均载荷。

图8 不同加载方式下螺栓载荷随时间的变化

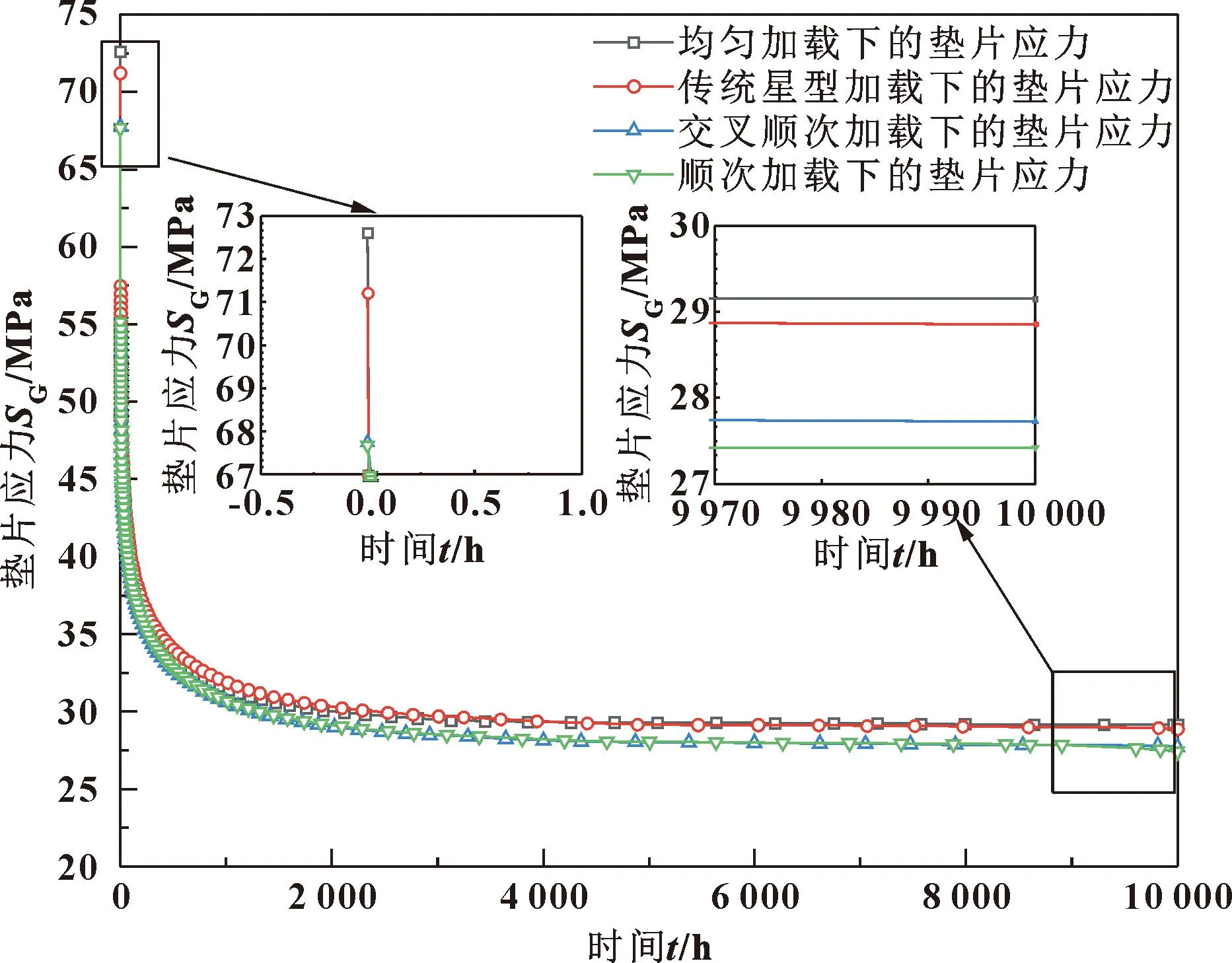

2.3 垫片应力分析

螺栓载荷加载完成时,顺次加载、交叉加载、传统星形加载和均匀加载4种不同方式下的垫片平均应力分别为67.67、67.74、71.22、72.61 MPa。螺栓法兰连接系统经高温长时作用后,整体发生蠕变松弛,垫片上的应力大幅度下降,对应顺次加载、交叉加载、传统星形加载和均匀加载4种加载方式下的垫片平均应力分别为27.41、27.72、28.86、29.15 MPa,具体趋势如图9所示。其中,传统星形加载下的螺栓法兰连接系统的垫片应力大于顺次加载和交叉加载,并且传统星形加载与均匀加载下垫片应力相差最小,所以在实际工程应用时,采用传统星型加载方式进行加载预紧效果更好。

图9 4种加载方式下的垫片应力随时间变化

3 连接系统泄漏率预测公式修正

螺栓法兰连接的紧密性评价方法[25]认为,大多数非金属垫片和复合垫片都可以近似认为是由多孔介质组成,垫片的泄漏可以认为是气体通过垫片中多孔介质产生的。并以此为基础提出了基于紧密性分析的连接系统寿命预测方法,其试验条件下垫片的密封性能公式[26]为

(2)

式中:L为连接系统的泄漏率;p为工作压力;T为试验温度;SG为垫片应力;AL、ML和NL均为回归系数,这些系数通过垫片性能试验机上所测得的数据拟合得到。

垫片性能试验机采用刚性法兰进行均匀加载,认为垫片上的应力SG是均匀分布的。考虑到实际螺栓法兰加载时,垫片应力并不能达到均匀加载时的情况,所以有必要对该密封性能公式进行修正。

图10 不同加载方法下垫片应力之间的关系

(3)

因此,泄漏率预测公式可修正为

L=AL[(ax+b)SG]-NLTMLp

(4)

式中:a和b主要与加载方式有关。

由前文的模拟可知,传统星形加载最接近于均匀加载的效果,后续的试验验证,主要对传统星形加载方式进行密封性能试验。

4 长时密封性能试验及泄漏率预测公式验证

4.1 试验装置

螺栓法兰连接系统长时密封性能试验装置如图11所示,包括介质密封系统、介质给定系统、保温调温系统、泄漏率测量系统。其中螺栓法兰连接系统的上法兰端口焊接上封头、下法兰焊接下接管,由此形成外罩体,内、外罩体均设置在底座上,内、外罩体和底座之间腔体形成密封试验腔。集漏罩设置在螺栓法兰连接系统外侧,固定安装在集漏罩台架上,集漏罩与集漏罩台架以及出口管到出口阀及三通阀之间的管道容积组成了整个测漏腔体。

4.2 试验原理和方法

通过减压阀将气瓶中的氮气减压后通入至密封试验腔,氮气通过垫片漏入测漏腔体,分别采用U形管法和集漏空腔增压法进行泄漏率测量。

采用U形管法测量时。测漏前,三通阀调节阀芯堵住左出口,侧出口保持打开状态。当三通阀调节阀芯堵住侧出口,使左右相通,开始计时。观察U形管两侧高度差,通过观察U形管两侧液体高度差变化,进行试验数据记录,再计算得到单位时间内介质泄漏率的大小。

采用集漏空腔增压法时,先对测漏腔体容积进行标定,再对测漏介质的压力和温度进行测量。将标定的容积V、测量的温度T和压力p代入到理想气体状态方程中,根据理想气体状态方程计算测漏腔体内介质总的量,再将其换算成标准状态下的体积,从而测得单位时间内介质泄漏率的大小。

4.3 修正后泄漏率预测公式试验验证

在高温条件下,采用多功能全自动垫片性能试验机,开展密封性能试验,得到的柔性石墨金属缠绕垫片对应的回归系数AL=1.2×10-3,NL=0.670,ML=0.401[25]。将均匀加载下的垫片应力SG,工作压力p和试验温度T分别代入公式(2)和(4)中,可以得到垫片应力修正前后的泄漏率,其中p=3 MPa,T=300 ℃。将试验测得的泄漏率与计算的泄漏率进行比较,如图12所示。通过比较可知,未修正前计算得到的泄漏率与试验测得的泄漏率误差约为15.2%,经过修正后求得泄漏率误差约为13.6%。由此可见,经过修正后泄漏率预测公式更加准确。

图12 泄漏率比较

5 结论

(1)按顺次加载、交叉加载和ASME PCC-1-2013中传统星形加载方式预紧螺栓,由于受弹性交互作用的影响,螺栓载荷存在着的很大分散性,会使得各螺栓载荷呈现不均匀状态。各种加载方式下的螺栓载荷,均由蠕变前的不均匀状态逐渐趋于蠕变后的均匀状态。蠕变前后,ASME PCC-1-2013中传统星形加载方式下的螺栓法兰连接系统的密封效果都优于顺次加载和交叉加载,最接近均匀加载时的密封效果。

(2)提出一种通过试验与数值模拟相结合的方式预测螺栓法兰连接系统泄漏率。该方法通过刚性法兰在实验室进行试验,初步得到泄漏率预测公式,然后采用数值模拟的方法,考虑螺栓法兰连接系统的实际工作状况,对泄漏率公式中的垫片应力进行修正。

(3)考虑不同加载方式下垫片应力对螺栓法兰连接系统紧密性的影响,对现有泄漏预测公式进行修正,得到了考虑螺栓加载方式的泄漏率预测修正公式,并通过试验进行了验证,结果表明,修正后的公式计算得到的泄漏率与试验测得泄漏率更为接近。