不同转速下弹性环滚动载流摩擦性能和损伤分析*

陈天骅 宋晨飞 吴海红 张 林 吕 斌 张永振

(1.河南科技大学高端轴承摩擦学技术与应用国家地方联合工程实验室 河南洛阳 471023;2.中船九江精达科技股份有限公司 江西九江 332008)

导电旋转关节是实现2个相对旋转运动部件间传输功率和信号的输电装置,属于电传输关键核心部件,广泛应用于航天、航空及新能源开发等领域[1-2]。传统的导电旋转关节通过环体与刷丝滑动摩擦的接触方式实现电传输,该滑动电接触形式在使用过程中表现出高摩擦因数、高磨损率、高电阻波动性、电弧损伤等缺点。为突破滑动电接触的固有缺陷,美国发明了滚环导电旋转关节,导电部件由内、外滚道及安装在其中的弹性环组成[3-4]。通过弹性环一定的径向压缩量以保证适当的接触压力,从而保持稳定的电接触和滚动摩擦接触[5]。滚动导电部件在旋转摩擦过程中完成电传输,是典型的载流摩擦副。

速度是影响载流摩擦性能的关键因素之一。BOUCHOUCHA等[6]研究了不同滑动速度对铜-不锈钢配副摩擦的影响,结果表明较高的滑动速度会造成接触表面氧化速率升高,减少了金属之间的接触,致使导电性能的恶化。XIE等[7]研究了不同滑动速度下AuAgCu电刷/镀金对的滑动电接触行为,发现高速滑动会引起振动和实际接触面积的变化,导致接触电压降增大,产生明显的电噪声。HUANG等[8]研究了Ti3AlC2的载流摩擦行为,结果表明摩擦因数随滑动速度的增大而增加。可见,转速可影响滑动载流摩擦副表面黏着和氧化,并导致接触失稳和有效导电面积的波动,从而诱发载流摩擦性能恶化。LI等[9]在铜盘对滚的载流摩擦试验中发现,转速超过240 r/min(电流1 A)时刚性滚动接触面出现电弧放电和电弧侵蚀,导致电流剧烈波动。HE等[10]研究了滚动速度对轮材料摩擦磨损性能的影响,发现随着速度的提升,疲劳裂纹的扩展和深度均显著增加。DING等[11]在轮轨滚动摩擦试验中发现,随着转速的增加,轮材料黏着磨损增加,疲劳裂纹主要沿着较软的铁素体线生长;轨材料的裂纹则是转向磨损表面,该结果与转速升高后轮轨材料硬度比下降有关。因此,转速对刚性对滚配副的摩擦接触和载流摩擦接触均产生影响。

然而,弹性环滚动载流摩擦副的运动形式既不是传统的滑动,也并非刚性对滚;其滚动形式为从动滚动,存在公转和自转,载荷施加形式为弹性压缩力,并非试验机外加载荷。因此本文作者研究的载流摩擦副与上述文献研究的载流摩擦副有显著差异,不同转速下弹性环滚动载流摩擦性能和材料损伤尚不清楚。为推动滚环导电旋转关节的应用,有必要开展弹性环滚动载流摩擦基础研究。

1 试验部分

1.1 试验样品与材料

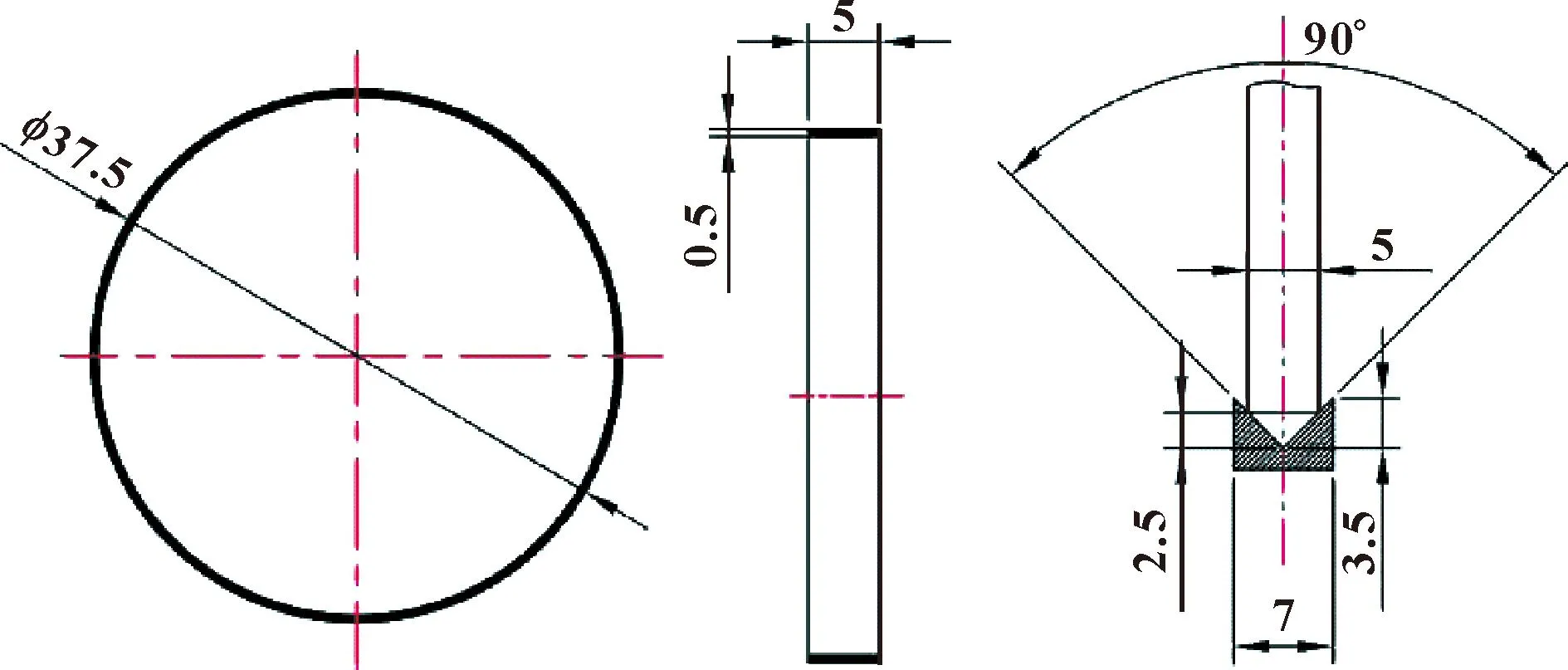

因铍青铜 (GB/T 5231—2001)具有优异的弹性稳定性、较高的强度以及较好的导电性能,文中选择其为试验摩擦副的原材料,具体的化学成分见表1。滚动载流摩擦副由内、外滚道和弹性滚环组成,文中试验将内、外滚道的尺寸固定,直径分别为64和130 mm,分别沿内滚道的外圆和外滚道的内圆面设计加工出几何形式为等腰直角三角形的沟槽。弹性环呈圆形,其外径为37.5 mm,宽度为5 mm,厚度为0.5 mm,见图1。弹性环的直径略大于内外滚道之间的径向尺寸,装卡后产生压缩力。根据几何尺寸关系,可以得到弹性环装配后的压缩变形量为2.5 mm。弹性环在确定压缩量下与其所受压缩力的关系为

图1 弹性环尺寸及其与滚道接触关系

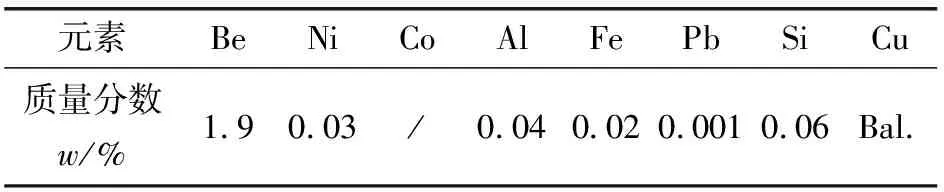

表1 试验材料铍青铜QBe2.0化学成分

(1)

式中:E为材料的弹性模量;r为弹性环的外缘半径;I为弹性环截面对对中性轴的惯性矩 (I=bt3/12,t为弹性环的厚度)。由式(1)计算可得弹性环所受弹性压缩力为17.1 N。

1.2 滚动载流摩擦试验

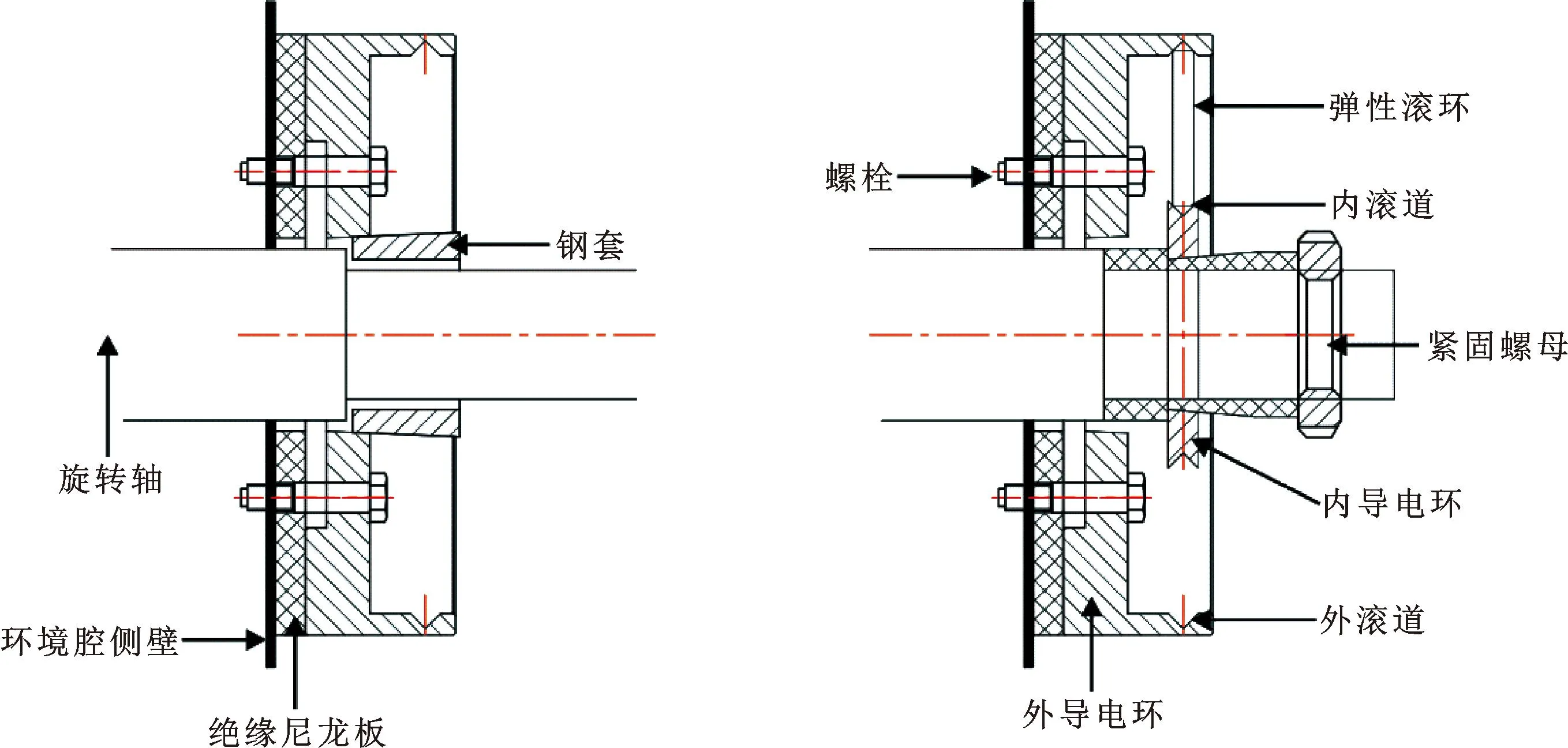

在FTM-CF100滚动载流摩擦试验机的基础上,设计工装并装卡弹性滚环,详见图2。将绝缘尼龙板固定在环境腔侧壁,再将外导电环安装于绝缘板上,使用锥形钢套辅助安装以保证导电外环与旋转轴的同轴度。然后,使用紧固螺母将内导电环固定在旋转轴上,内、外导电环同轴且滚道中心处于同一垂直面。将弹性环也装入内、外导电环之间的径向空间。弹性滚环的直径要略大于内导电环与外导电环之间的径向距离。弹性滚环受到挤压而弯曲变形,随之产生的弹性力使其与内、外导电环上的V形滚道紧密接触。弹性力在滚道侧壁法向分力为滚动接触面的法向力。内导电环转动时带动弹性滚环在内、外导电环之间滚动。在驱动轴的末端配合安装了一个型号为TQ-665的扭矩传感器用于测量摩擦扭矩,未装卡弹性环时对扭矩进行校准清零。使用恒压直流电源并通过水银导电环向摩擦副回路中提供直流电,电流通过水银导电环、主轴、内滚道、弹性环、外滚道,然后通过导线返回电源,试验初始电流为1.5 A。试验时主驱动轴的转速分别设置为240、300、400 和 600 r/min,对应的内滚道的线速度分别为0.80、1.00、1.34和2.01 m/s。试验转速与螺旋桨除冰装置用导电环工况相符。如图2 所示,弹性环与内外滚道之间存在4个接触点受到摩擦力。一个滚道上的2个点承受变形弹力,另一滚道上的2个点承受该弹力的反作用力。根据几何关系可得出每个接触点的法向力Fn:

图2 滚动载流摩擦副安装示意

Fn=0.5F/sin45°

(2)

式中:F是弹性环变形产生的弹力,按照公式(1)求得。

经计算,试验中弹性环与滚道接触单点的法向力为12.31 N。单次试验的转数为108 000转,该条件下摩擦因数和接触电阻均达到稳态运行。每次测试前,对弹性环接触面依次用800、1 000、1 500目的碳化硅防水砂纸打磨,然后在Mp-2B金相抛光机上用3.5 μm金刚石悬浮液抛光;对滚道依次用 800、1 000和1 500目的碳化硅防水砂纸打磨。试验过程中用摄像机(索尼FDR-AX400,上海索广电子有限公司)对弹性环运动进行录制,视频采样频率为50 Hz。试验在开放大气条件下进行,室温25 ℃,相对湿度50%。每个工况下的试验重复5次。

1.3 样品表征

使用精度为0.1 mg的电子天平 (FA224C)称取弹性环试验前后的质量来确定磨损量。使用光学金相显微镜(DMi 8c,Leica,德国)和扫描电子显微镜(SEM,TESCAN vEGA3SBH,捷克)分析表面损伤情况,并结合能谱仪 (EDS,EDAX octane SDD Series,美国)给出磨损表面的元素分布。为了解弹性环接触区域下方材料的组织变形情况,将样品切割后进行镶嵌、打磨、抛光,之后用含有8 g CuCl2+ 92 mL NH3的混合溶液蚀刻5 s。为辅助磨损分析,采用ABAQUS软件分析弹性环与滚道静态接触时的应力分布,选择等效Mises应力作为输出。

摩擦力功率计算公式为

P=fv

(3)

式中:f为总摩擦力;v为内滚道平均线速度。

电阻热功率计算公式为

W=i2R

(4)

式中:i为测试电流;R为稳态接触电阻。

2 结果与分析

2.1 载流摩擦性能

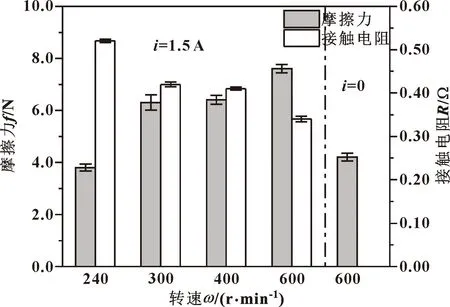

图3所示为不同转速下稳态阶段的平均摩擦力与平均接触电阻。随着转速的增加,摩擦力逐渐升高,240、300、400和600 r/min转速下的摩擦力分别为3.8、6.3、6.4和7.6 N;接触电阻逐渐降低,4种转速下的接触电阻分别为0.52、0.42、0.41和0.34 Ω。为了比较电流对摩擦力的影响,进行了600 r/min转速下的无电流机械摩擦测试,发现稳态平均摩擦力为4.13 N,低于有电流时的7.6 N。

图3 不同转速下稳态阶段摩擦力与接触电阻

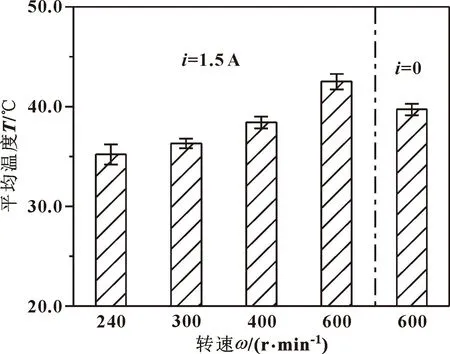

图4所示为不同转速下稳态阶段内滚道表面温度,随着转速从240 r/min增加至600 r/min,表面温度从34 ℃增加至41 ℃。由公式(3)、(4)计算得出,对应的摩擦力功率从3.04 W 增加至15.28 W,电阻热功率从1.17 W降低至0.765 W。有/无电流对比试验中,同等条件下的载流摩擦表面温度高于机械摩擦温度。内滚道温升的热源包括摩擦力做功和电阻热,文中试验条件下摩擦力做功对温升起到了主导作用。额外的电阻热可进一步促进接触面金属材料间的黏着作用,使载流摩擦力高于同等条件下的机械摩擦力[12-14]。

图4 不同转速下稳态阶段内滚道接触表面温度

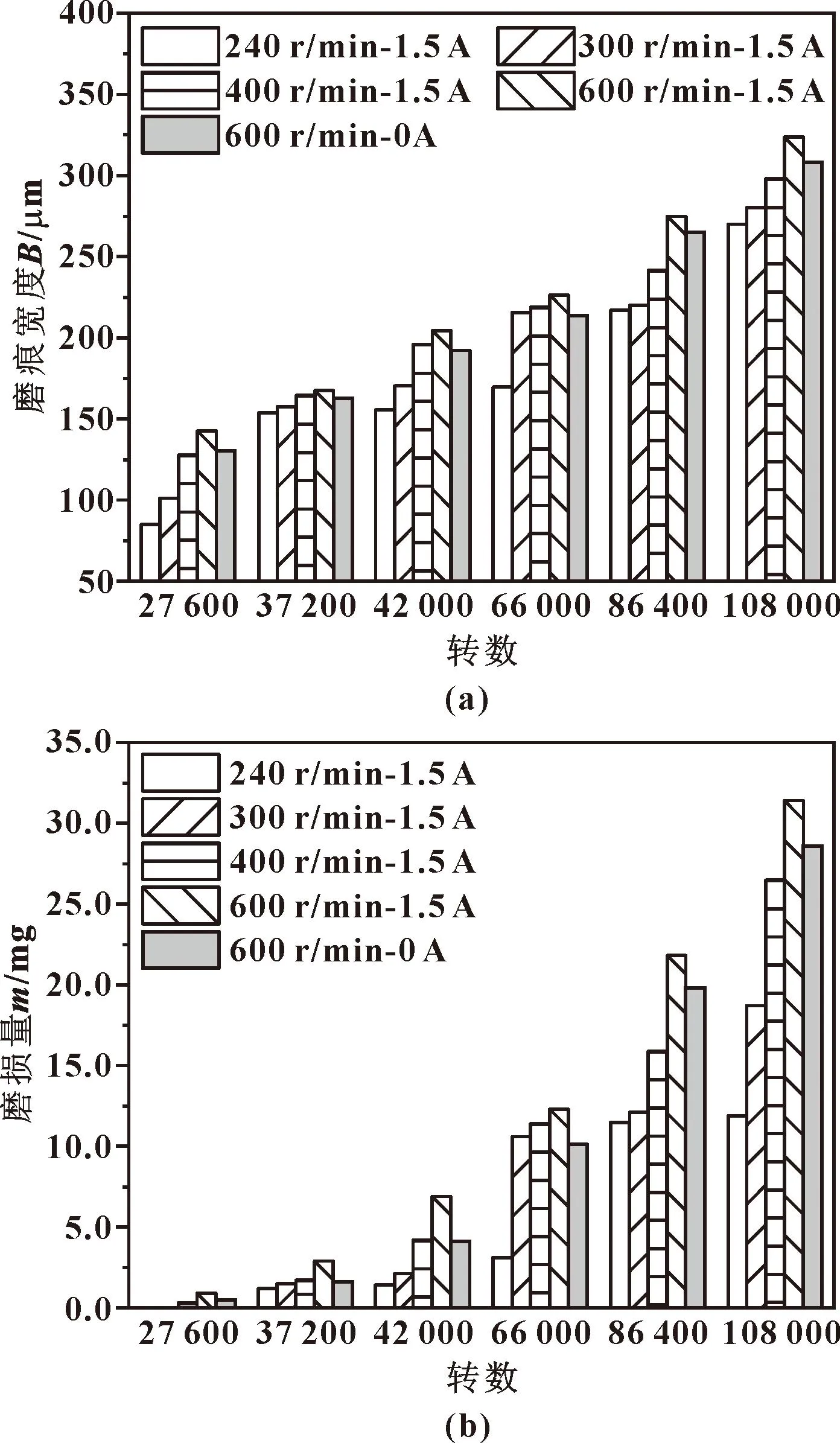

为了解弹性环的磨损特性,对不同时段的磨痕宽度和磨损量进行测量,结果见图5。随着转速的提升,磨痕宽度与磨损量逐渐增加。经过27 600转后,磨痕宽度已经产生而此时磨损量极低甚至未检测到。当转数累积到一定程度后(超过42 000转)才表现出明显的质量损失。该结果表明,在摩擦初期接触表面材料损伤主要以金属塑性变形为主,未发生材料去除。试验结束时测量得出,240、300、400和600 r/min转速下对应的磨痕宽度分别为269.95、280.25、298.06和323.69 μm,载流磨损量为12.47~32.14 mg。600 r/min机械磨损量为28.79 mg。磨痕宽度的增加意味着摩擦接触面积和导电接触面积均有所增加,从而导致摩擦力上升与接触电阻下降[15]。

图5 不同转速下不同转数累积磨痕宽度(a)与磨损量(b)

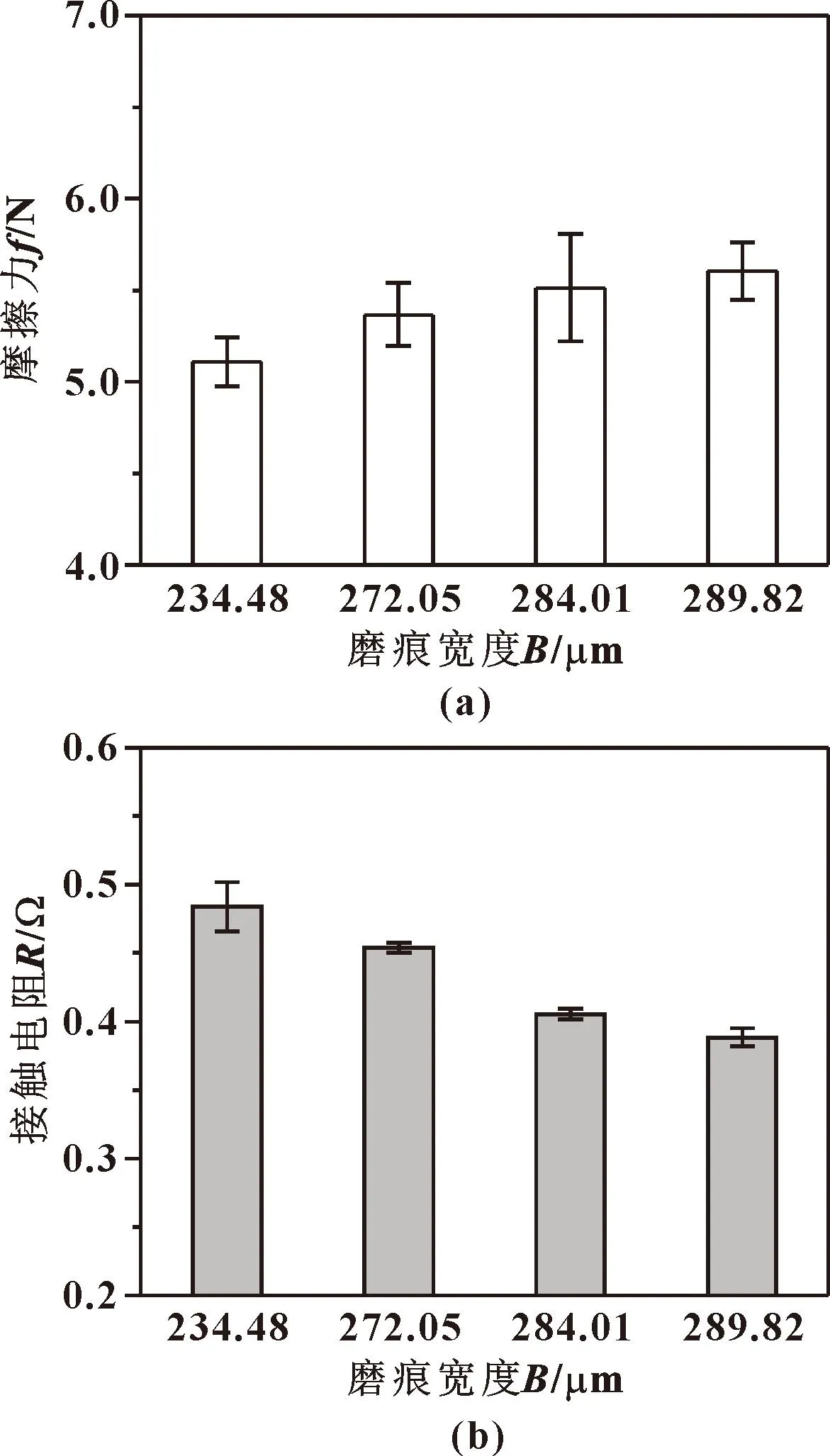

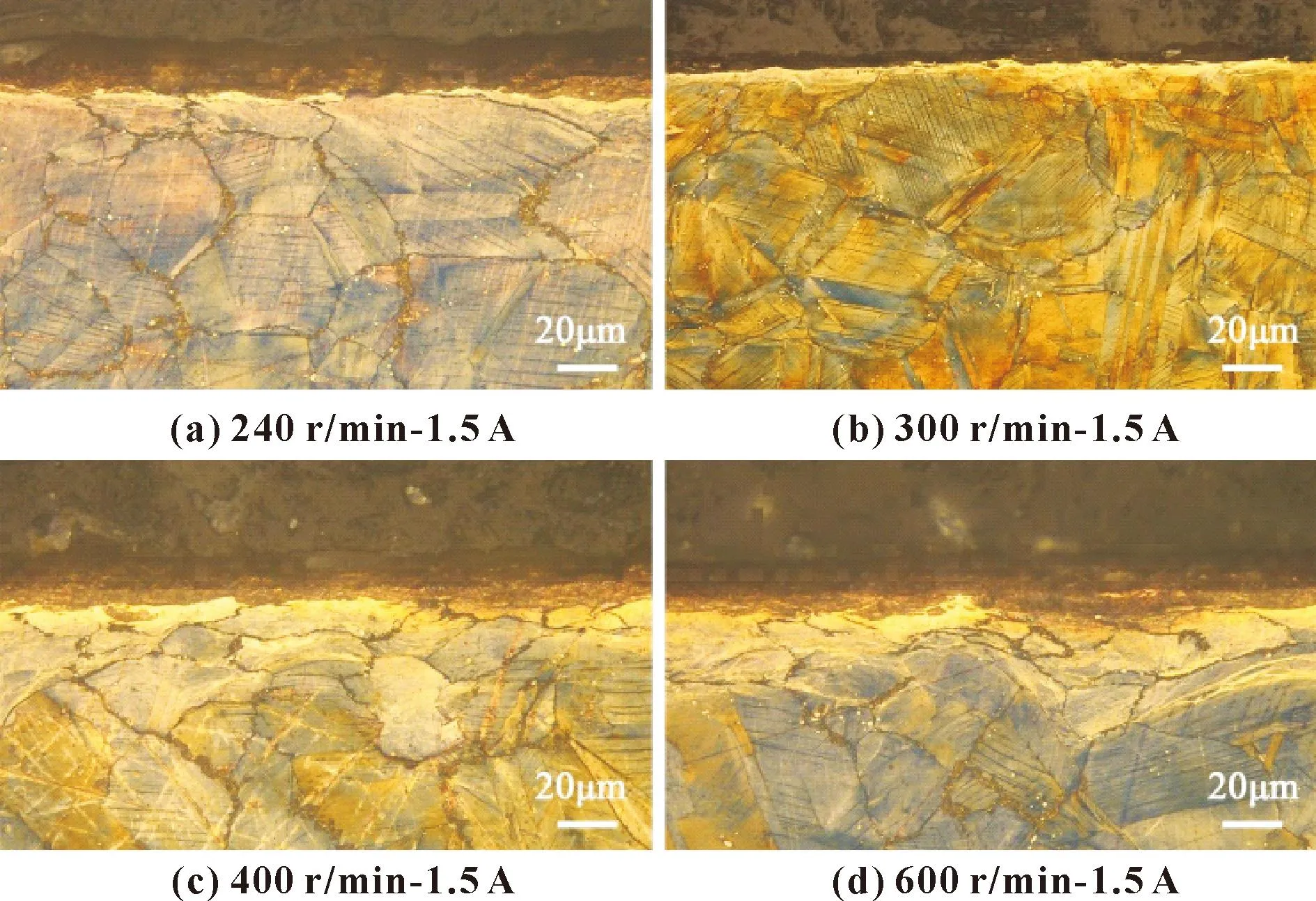

为进一步验证磨痕宽度对载流摩擦性能的影响,选取磨痕宽度分别为234.48、272.05、284.01和289.82 μm的磨损样品,在转速240 r/min和电流1.5 A下开展载流摩擦测试。试验时长10 min,不引入额外磨损,保持磨痕宽度不变。随着磨痕宽度从234.48 μm增加到289.92 μm(增幅为23.6%),载流摩擦力从5.11 N增加到5.67 N,增幅约9.9%;接触电阻从0.48 Ω降低到0.38 Ω,降幅约21.2%(见图6)。图5中不同转速下的磨痕宽度从269.95 μm增加至323.69 μm,增幅为19.9%;对应摩擦力增幅约50.0%,接触电阻降幅约为32.6%。可见,在磨痕宽度增幅相近的条件下,相同转速下(240 r/min)的摩擦力增幅(9.9%)小于变速条件下(240~600 r/min)的摩擦力增幅(50.0%)。因此,转速自身对摩擦力大小也有影响,后文将讨论影响机制。高的摩擦力会导致摩擦接触区承受更大的剪应力,通过观察晶粒变形情况(见图7),可评估损伤表层的塑性变形程度。随着转速从240 r/min升高至600 r/min,接触表面下方的塑性流动现象加剧,晶粒变形严重,流动层厚度从无增加至约30 μm。

图6 不同磨痕宽度下摩擦力(a)与接触电阻(b)

图7 不同转速下载流摩擦测试后弹性环纵截面金相组织

2.2 表面损伤

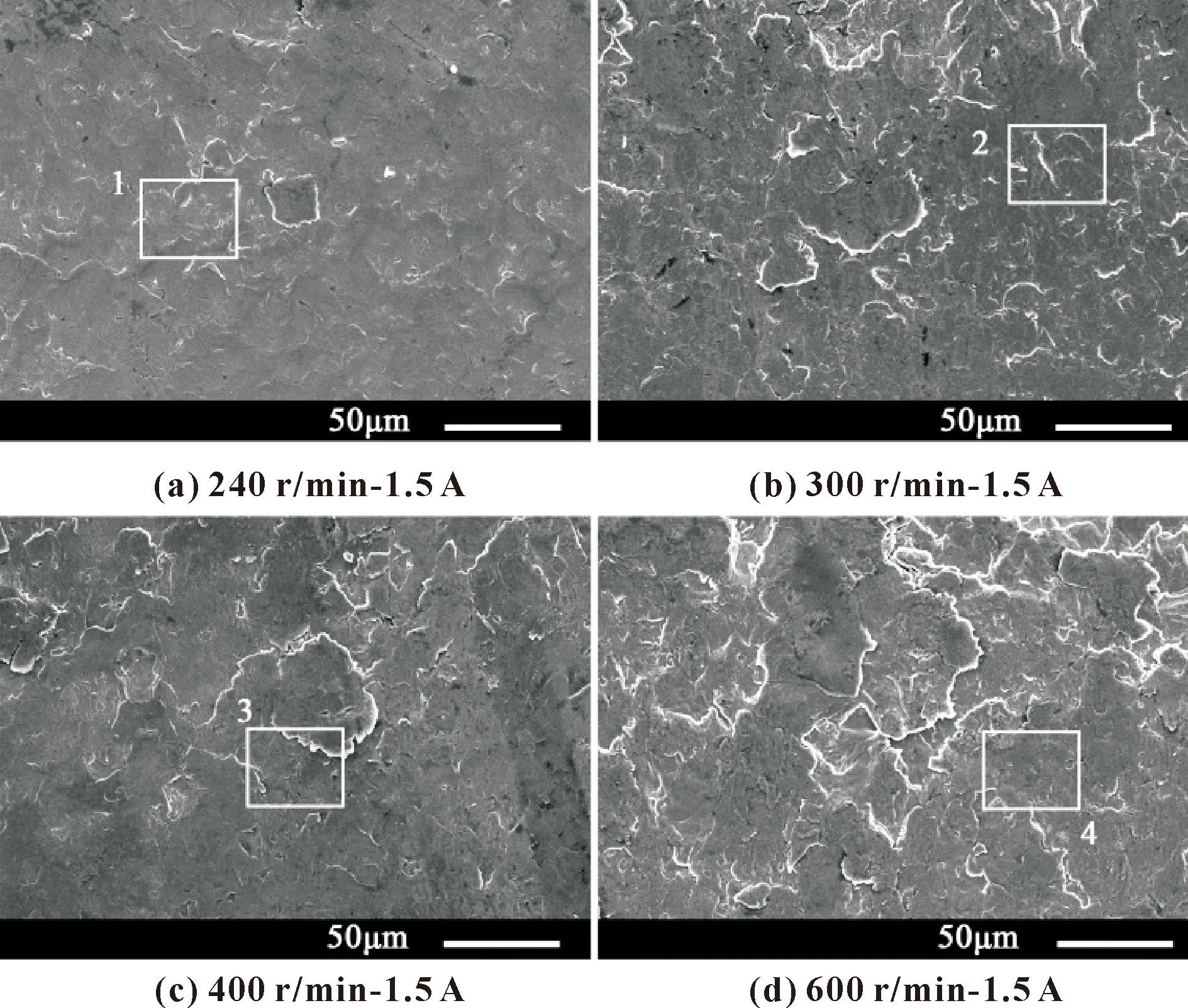

图8所示为不同转速下测试后的弹性环磨损形貌。在低转速240 r/min,表面呈现出轻微的起伏以及少量的微小裂纹。当转速升高到300 r/min时,表面微裂纹增多,并出现了局部的严重金属流变。随着转速升高到400 r/min时,可以看到层片状的金属从接触表面剥落。当转速达到600 r/min时,出现大面积的层片状的金属剥落,表明摩擦副发生了严重的疲劳现象。图8中表面疲劳严重程度的变化规律与图7中次表层塑性变形程度一致。

图8 不同转速下载流测试后弹性环磨损形貌

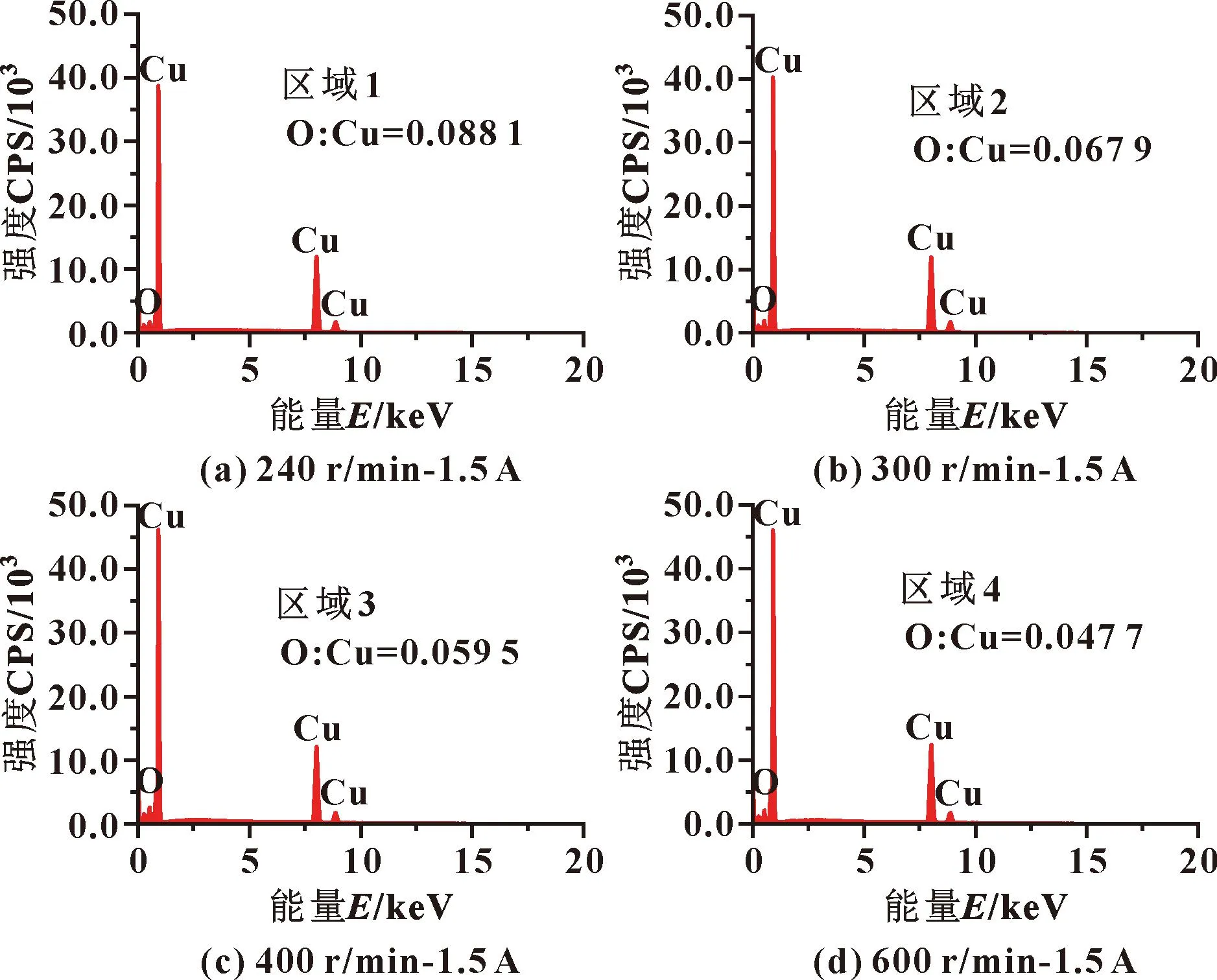

图9所示为基于EDS的不同转速下磨损表面氧、铜含量及O∶Cu原子个数比。随着转速的提升,弹性环磨损表面O∶Cu原子比从0.088 1降至0.047 7。该结果说明转速升高加剧表面材料去除,表面氧化物在摩擦过程中脱落,有利于降低接触电阻。

图9 基于EDS的不同转速下磨损表面O∶Cu原子个数比

2.3 弹性环磨损机制分析

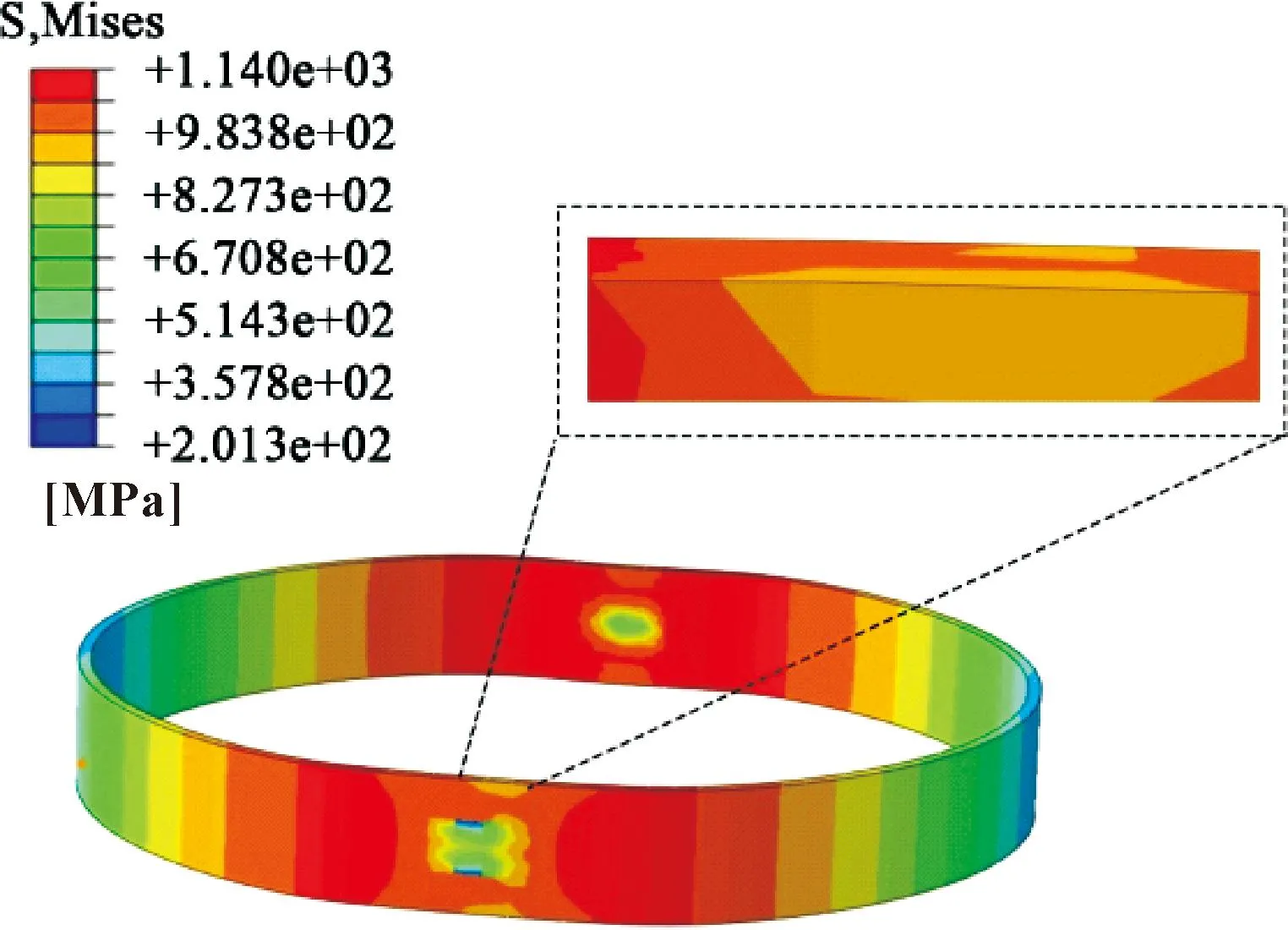

为进一步了解弹性环摩擦过程中的磨损演变规律,利用有限元软件ABAQUS对滚环载流摩擦副进行静力学分析。在Solidworks中建立弹性环载流摩擦副的三维模型并导入ABAQUS软件。设置材料参数:弹性模量为128 GPa,泊松比为0.3,密度为8.2 g/cm3。选择静态通用(Static General)分析步,建立有限元分析项目。划分网格时,选择六面体结构化网格,单元类型为C3D8R,弹性环与滚道之间采用面-面接触模式。用位移方式对弹性环施加2.5 mm的压缩量,弹性环与内滚道均只有径向自由度,外滚道为底部固定约束。弹性环装配后应力仿真结果如图10所示,应力最大处位于内、外表面且靠近与滚道接触区域。此时弹性环外表面受拉,最大应力值达到1 140 MPa,与滚道接触区域的应力值也接近1 000 MPa。而铍青铜对应的抗拉强度约为1 250 MPa,非比例极限σp0.2约为1 200 MPa[16]。因此,静止状态下的弹性环不会发生塑性变形。一旦弹性环开始滚动,摩擦力必然会加剧接触区所受剪应力,导致接触区材料塑性变形、疲劳和剥落。文中不同转速下试验的初始接触状态一致而最后的磨损状态不一致,该现象与不同转速下摩擦力的差异有关。图6的结果表明,磨痕宽度对相同转速条件下的摩擦力影响有限,因此可以推测摩擦力与转速本身有较大关联。

图10 弹性环装配后应力仿真结果

对应大多数滚动摩擦测试,转速的增高一般会导致摩擦力下降,其主要原因是高速转动下较高的表面温度提升了氧化程度,致使表面易形成氧化膜,可弱化金属之间的黏着作用[9]。然而文中试验中的摩擦力却呈现出相反的结果。由于装配后的弹性环产生的弯曲应力以及与滚道的接触应力是确定的,因此产生摩擦磨损演变差异的主要原因便是弹性环运动特性的不同。图11所示为弹性环运动示意图,内滚道沿逆时针转动,弹性环在内滚道的驱动下沿逆时针进行公转,同时又绕着自身的质心自转。不同转速下内滚道的驱动将造成弹性环不同的运动行为。根据内、外滚道的运动特点,文中设静坐标系OXY和动坐标系o′xy,分别建立在外滚道和内滚道上。为了解内滚道对弹性环驱动点上弹性环上一点B的运动特点,先通过计算弹性环质心A的速度,再得出点B处的速度。取弹性环的质心A为动点,可以得到如下关系:

vB=ve+vr+vBA

(5)

(6)

式中:vB为点B在OXY中的速度;ve为牵连运动速度(即内滚道接触点在OXY中的线速度);vr为点A在o′xy中的速度(即点A相对于动坐标系的线速度差);vBA为OXY中点B相对点A的速度;ωi为弹性环自转角速度。

其中参量vr是影响弹性环运动特点的重要参考指标,体现内滚道驱动对弹性环运动的影响程度。

(7)

根据弹性环公转视频,得出随着转速的提升弹性环质心公转角速度ωA分别为76、96.5、126和188 r/min。将上述数值代入式(6)计算得到,随着转速的升高,弹性环质心相对于内滚道之间的速度差明显增大(见图12),这一结果表明弹性环绕点O的实际公转在减少,产生了运动滞后。即,内滚道转速提升带来的有效驱动在降低,说明弹性环滚动过程中滑动占比升高。然而滑动占比的增加将不可避免地导致滑滚比的升高,并最终造成摩擦副接触应力的改变和材料磨损发生变化[17-18]。

3 结论

通过改变内滚道转速实现不同驱动转动,进而研究弹性环在不同驱动下的载流摩擦性能。通过对表面形貌、磨损率、接触应力以及运动分析,揭示了转速对载流摩擦材料损伤和导电性能的影响机制,主要结论如下:

(1)随着内滚道转速升高,摩擦力增大,接触电阻下降,磨损量增大。同等转速下载流摩擦力高于机械摩擦力。

(2)磨痕宽度增幅相近的条件下,相同转速下的摩擦力增幅小于变速条件下的摩擦力增幅。转速增加引起的摩擦力增高与高转速下弹性环滑滚增加也有关系。

(3)随着内滚道转速升高,接触表面疲劳磨损严重,次表层塑性变形明显,表面材料剥落导致高转速磨损面氧化程度下降。